联合收获机割台自动仿形系统及其控制方法与流程

1.本发明涉及农业机械领域,特别是涉及一种联合收获机割台自动仿形系统及其控制方法。

背景技术:

2.割台作为谷物联合收获机的关键部件,在收获过程中需要实时调节作业高度。若割台高度设置过高,易产生谷物底荚漏割,导致割台损失率较高,同时较高的割台高度使得谷物茎秆留茬高度较高,不利于后续作物的耕作播种;若割台高度设置过低,易产生割台铲土现象,严重降低谷物收获品质及割台使用寿命。目前传统的谷物联合收获机,在作业时主要依靠驾驶员手动操作割台升降手柄实时调节割台高度,存在劳动强度大、作业效率低的问题。割台仿形技术包括割台纵向仿形和割台横向仿形,在谷物收获作业时可根据田间地形起伏变化,实时调节割台纵向高度和横向倾斜角度。在谷物联合收获机中运用割台仿形技术,能够有效解决上述手动操作割台所存在的技术难题。

3.公开号为cn110235601a的中国专利,公开了一种联合收获机割茬高度自动调控系统及调控方法,采用机械接触式传感器和超声波传感器组合检测割台离地高度,控制器对传感器信号进行运算处理后,通过比例阀调节液压缸伸缩使割台进行升降,确保割茬高度保持在一定范围内。

4.公开号为cn209609253u的中国专利,公开了一种用于收获机割台的电液自动仿形机构,控制器根据仿形角度传感器的输入信号控制比例阀开启或关闭,实现了割台起落自动仿形,避免了割台底部与地面撞击。

5.公开号为cn112189443a的中国专利,公开了一种大豆收获机割台高度电液调控方法及系统,给出的割台高度计算模型综合考虑了仿形角度传感器检测值和地面对仿形机构的反作用力,实现了对大豆收获机割台高度的精准控制。

6.上述专利均实现了在联合收获机作业过程中对割台高度的实时控制,使谷物茎秆留茬高度保持在设定范围内,一定程度上提高了收获效率。但联合收获机作业工况恶劣,现有割台仿形技术及相关控制方法仅实现了割台纵向仿形功能,未实现割台横向仿形,难以应对复杂的田间地形地势变化。且目前专利公开的技术方案中,割台高度传感机构布置于割刀后端,割台高度检测点滞后于谷物茎秆切断点,控制器对割台高度的调控总是滞后于割刀下方田间地形变化,使得割台高度调控实时性、稳定性较差。

技术实现要素:

7.本发明的目的是提供一种联合收获机割台自动仿形系统及其控制方法,其可以实现割台纵向仿形和横向仿形的自动调节,以解决现有割台仿形技术未实现割台横向仿形的问题及割台仿形调控滞后的问题。

8.为实现上述目的,本发明提供了如下方案:本发明提供一种联合收获机割台自动仿形系统,包括:

割台仿形装置,所述割台仿形装置包括割台、割台挂接机构和过桥,所述割台挂接机构可左右转动地铰接于所述过桥前端,所述割台挂接于所述割台挂接机构上;所述过桥的后端用于与收获机机架连接;测量系统,所述测量系统设置于所述割台、所述割台挂接机构或所述过桥上,用于监测所述割台的纵向离地高度以及横向倾向角度;执行系统,所述执行系统包括割台横向倾斜驱动机构和割台升降驱动机构;所述割台横向倾斜驱动机构连接于所述过桥和所述割台挂接机构之间,用于调控所述割台的所述横向倾斜角度,以使所述割台与田间地面横向坡度保持平行;所述割台升降驱动机构设置于所述过桥下方,用于调控所述割台的所述纵向离地高度;调控系统,所述调控系统包括液压控制系统和控制模块,所述液压控制系统与所述割台横向倾斜驱动机构、所述割台升降驱动机构连接,以控制所述割台横向倾斜驱动机构和所述割台升降驱动机构的动作;所述控制模块与所述液压控制系统、所述测量系统通讯连接。

9.可选的,所述割台的左右两侧壁分别铰接有一贴地行走的分禾器,且所述分禾器位于所述割台中割刀的前侧;所述测量系统包括角度传感器,所述割台的两侧壁分别设置有一所述角度传感器;所述分禾器通过传动机构与对应侧的所述角度传感器连接,以在所述分禾器随地形起伏变化时带动所述角度传感器转动,所述控制模块能够根据所述角度传感器所测量的角度值计算出所述割台的纵向离地高度值。

10.可选的,所述传动机构为铰链四连杆传动机构,其包括:曲柄,所述曲柄的一端与所述分禾器连接;连杆,所述连杆的两端均设置有杆端轴承,所述连杆的一端与所述曲柄的另一端铰接;角度传感器摆杆,所述角度传感器摆杆的一端与所述角度传感器连接,所述角度传感器摆杆的另一端与所述连杆的另一端铰接。

11.可选的,所述割台的侧壁还设置有分禾器限位板,所述分禾器限位板上开设有限位槽,所述分禾器贯穿所述限位槽,并能够沿所述限位槽摆动;所述限位槽的两端设置有第一限位板和第二限位板,以限制所述分禾器的起伏幅度。

12.可选的,所述割台挂接机构包括:挂接轴,所述挂接轴的一端与所述过桥连接;挂接板,所述挂接板通过双列角接触球轴承转动安装于所述挂接轴的另一端;所述挂接板的远离所述过桥的一侧挂接所述割台,所述割台能够随所述挂接板绕所述挂接轴摆动。

13.可选的,所述割台挂接机构还包括割台摆动限位组件,所述割台摆动限位组件包括:第一横向倾斜限位槽口,所述第一横向倾斜限位槽口开设于所述挂接板的一侧;第二横向倾斜限位槽口,所述第二横向倾斜限位槽口开设于所述挂接板的另一侧,并与所述第一横向倾斜限位槽口对称布置;所述第一横向倾斜限位槽口和所述第二横向倾斜限位槽口内均滑动安装一限位螺栓,任意一所述限位螺栓的头部均位于所述挂接板的远离所述过桥的一侧,且所述限位

螺栓的头部与所述挂接板之间设置有螺栓垫圈,任意一所述限位螺栓的尾部均与所述过桥螺纹连接。

14.可选的,所述割台横向倾斜驱动机构包括双作用液压缸,所述双作用液压缸的一端与所述挂接板铰接,另一端与所述过桥铰接。

15.可选的,所述割台升降驱动机构包括单作用液压缸,所述单作用液压缸倾斜设置于所述过桥和所述收获机机架之间,且所述单作用液压缸的高端与所述过桥连接,低端与所述收获机机架连接。

16.可选的,所述液压控制系统包括:液压泵,所述液压泵的进油口通过滤清器与液压油箱连接,所述液压泵的出油口与一二位三通电磁换向阀的进油口连接,所述二位三通电磁换向阀在所述液压控制系统中起使能作用;割台高度驱动回路,所述割台高度驱动回路包括三位四通电磁换向比例阀、平衡阀、阻尼、第一单向节流阀和两个所述单作用液压缸,所述三位四通电磁换向比例阀的入油口与所述二位三通电磁换向阀的出油口连接,所述三位四通电磁换向比例阀的回油口与所述液压油箱连接,所述三位四通电磁换向比例阀的工作油口分别与所述平衡阀和所述阻尼连接,所述阻尼与所述平衡阀的控制口连接,以控制所述平衡阀的开闭;两个所述单作用液压缸并联后通过所述第一单向节流阀与所述平衡阀连接;所述割台高度驱动回路能够控制所述单作用液压缸的活塞杆伸、缩,进而调控所述割台的所述纵向离地高度;割台横向倾斜驱动回路,所述割台横向倾斜驱动回路包括三位四通电磁换向阀、第二单向节流阀、第三单向节流阀和所述双作用液压缸,所述三位四通电磁换向阀的入油口与所述二位三通电磁换向阀的出油口连接,所述三位四通电磁换向阀的回油口与所述液压油箱连接,所述三位四通电磁换向阀的工作油口分别与所述第二单向节流阀和所述第三单向节流阀连接,所述第二单向节流阀与所述双作用液压缸的无杆腔连接,所述第三单向节流阀与所述双作用液压缸的有杆腔连接;所述割台高度驱动回路能够控制所述双作用液压缸的活塞杆伸、缩,进而调控所述割台的所述横向倾斜角度;溢流阀,所述溢流阀与所述割台高度驱动回路、所述割台横向倾斜驱动回路连接,用于为所述液压控制系统设定工作压力。

17.为达上述目的,本发明还提供了如下技术方案:一种应用于上述联合收获机割台自动仿形系统的联合收获机割台自动仿形控制方法,包括:计算所述割台的第一纵向离地高度和第二纵向离地高度;根据所述第一纵向离地高度和所述第二纵向离地高度,计算初始离地高度;根据所述初始离地高度、预设割台纵向仿形高度和预设割台纵向仿形阈值,确定纵向驱动命令;所述纵向驱动命令用于驱动所述割台升降驱动机构工作;所述割台升降驱动机构的工作为调控所述割台的纵向离地高度;根据所述第一纵向离地高度、所述第二纵向离地高度和预设割台横向仿形阈值,确定横向驱动命令;所述横向驱动命令用于驱动所述割台横向倾斜驱动机构工作;所述割台横向倾斜驱动机构的工作为调控所述割台的横向倾斜角度,以使所述割台与田间地面横向坡度保持平行。

18.可选的,所述根据所述初始离地高度、预设割台纵向仿形高度和预设割台纵向仿形阈值,确定纵向驱动指令,具体包括:判断第一差值是否小于所述预设割台纵向仿形阈值,得到第一结果;所述第一差值为所述初始离地高度与所述预设割台纵向仿形高度的差值的绝对值;若所述第一结果表示是,则输出第一纵向驱动子命令;所述第一纵向驱动子命令用于停止所述割台运动;若所述第一结果表示否,则判断所述初始离地高度是否大于所述预设割台纵向仿形高度,得到第二结果;若所述第二结果表示是,则输出第二纵向驱动子命令;所述第二纵向驱动子命令用于降低所述割台的离地高度;若所述第二结果表示否,则输出第三纵向驱动子命令;所述第三纵向驱动子命令用于上升所述割台的离地高度。

19.可选的,根据所述第一纵向离地高度、所述第二纵向离地高度和预设割台横向仿形阈值,确定横向驱动命令,具体包括:判断第二差值是否小于所述预设割台横向仿形阈值,得到第三结果;所述第二差值为所述第一纵向离地高度与所述第二纵向离地高度的差值的绝对值;若所述第三结果表示是,则输出第一横向驱动子命令;所述第一横向驱动子命令用于停止所述割台运动;若所述第三结果表示否,则判断所述第一纵向离地高度是否大于所述第二纵向离地高度,并得到第四结果;若所述第四结果表示是,则输出第二横向驱动子命令;所述第二横向驱动子命令用于使得所述割台向左倾斜,以使所述割台与田间地面横向坡度保持平行;若所述第四结果表示否,则输出第三横向驱动子命令;所述第三横向驱动子命令用于使得所述割台向右倾斜,以使所述割台与田间地面横向坡度保持平行。

20.本发明相对于现有技术取得了以下技术效果:本发明提出的联合收获机割台自动仿形系统包括割台仿形装置、测量系统、执行系统和调控系统,割台挂接机构铰接于过桥前端,并与割台挂接,在割台横向倾斜驱动机构的驱动下,割台挂接机构能够带动割台摆动,从而实现对割台横向倾向角度的调节,达到割台横向仿形的效果,克服了现有割台仿形技术未实现割台横向仿形的问题。同时,执行系统还配置了割台升降驱动机构,使得联合收获机割台自动仿形系统可以兼具割台纵向仿形效果和横向仿形效果,在执行系统和调控系统的配合下,联合收获机割台自动仿形系统实现了割台姿态的自动调节,提高了割台仿形系统调控的实时性、稳定性和先进性。

21.此外,在本发明公开的一些技术方案中,用于监测割台的纵向离地高度以及横向倾向角度的测量系统采用了角度传感器,该测量系统设置于割台的侧壁,并位于割刀的前端,使得割台高度检测点超前于谷物茎秆切断点,避免了调控系统对割台高度的调控总是滞后于割刀下方田间地形变化的问题,进一步保障了割台高度调控的实时性和稳定性。

附图说明

22.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所

需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

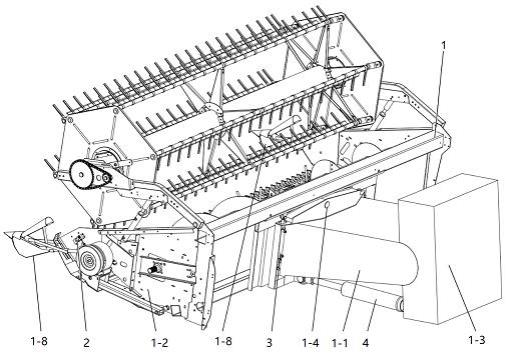

23.图1为本发明实施例所公开的联合收获机割台自动仿形系统的结构示意图;图2为本发明实施例所公开的测量系统的安装示意图;图3为本发明实施例所公开的分禾器及测量系统的安装示意图;图4为本发明实施例所公开的割台挂接机构的轴测图;图5为本发明实施例所公开的割台挂接机构的正视图;图6为本发明实施例所公开的割台挂接机构的剖视图;图7为本发明实施例所公开的割台横向倾斜驱动机构的安装示意图;图8为本发明实施例所公开的液压控制系统原理图;图9为本发明实施例公开的联合收获机割台自动仿形控制方法的流程示意图;图10为本发明实施例公开的ecu控制系统的结构示意图;图11为本发明实施例公开的割台自动仿形原理图;图12为本发明实施例公开的割台自动仿形ecu控制流程图。

24.其中,附图标记为:1、割台仿形装置;1-1、过桥;1-2、割台;1-2-1、割台侧壁;1-3、收获机机架;1-4、割台挂接机构;1-4-1、挂接板;1-4-2、限位螺栓;1-4-3、挂接轴;1-4-4、轴承盖;1-4-5、轴承盖固定螺栓;1-4-6、横向倾斜限位槽口;1-4-7、大垫圈;1-4-8、链耙式输送器;1-4-9、双列角接触球轴承;1-5、第一限位板;1-6、连杆;1-7、仿形凹板;1-8、分禾器;1-9、分禾器销轴;1-10、铜合金镶嵌固体润滑轴承;1-11、连杆销轴;1-12、第二限位板;1-13、分禾器安装支架;2、测量系统;2-1、角度传感器;2-2、角度传感器安装支架;3、割台横向倾斜驱动机构;3-1、上铰支座;3-2、上销轴;3-3、双作用液压缸;3-4、下铰支座;3-5、下销轴;4、割台升降驱动机构;4-1、第一单作用液压缸;4-2、第二单作用液压缸;5、第一单向节流阀;6、平衡阀;7、阻尼;8、三位四通电磁换向比例阀;9、二位三通电磁换向阀;10、液压泵;11、滤清器;12、液压油箱;13、第二单向节流阀;14、第三单向节流阀;15、三位四通电磁换向阀;16、溢流阀;17-割台调控中间位置;18-割台初始位置;

19-割台目标位置;20-地面。

具体实施方式

25.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

26.本发明的目的之一是提供一种联合收获机割台自动仿形系统,其可以实现割台纵向仿形和横向仿形的自动调节,以解决现有割台仿形技术未实现割台横向仿形的问题。

27.本发明的另一目的还在于提供一种基于上述联合收获机割台自动仿形系统实施的联合收获机割台自动仿形控制方法。

28.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

29.实施例一如图1~图8所示,本实施例提供一种联合收获机割台自动仿形系统,主要包括割台仿形装置1、测量系统2、执行系统、调控系统,割台仿形装置1包括割台1-2、割台挂接机构1-4和过桥1-1,割台挂接机构1-4可左右转动地铰接于过桥1-1前端,可实现割台1-2快速挂接及横向姿态调整;过桥1-1的后端用于与收获机机架1-3连接;测量系统2设置于割台1-2上,用于监测割台1-2的纵向离地高度以及横向倾向角度,此处的“纵向离地高度”具体是指割台1-2相对于割刀前方地形的离地高度;执行系统包括割台横向倾斜驱动机构3和割台升降驱动机构4;割台横向倾斜驱动机构3连接于过桥1-1和割台挂接机构1-4之间,用于调控割台1-2的横向倾斜角度,以使割台1-2与田间地面横向坡度保持平行;割台升降驱动机构4设置于过桥1-1下方,用于调控割台1-2的纵向离地高度;调控系统包括液压控制系统和控制模块,液压控制系统与割台横向倾斜驱动机构3、割台升降驱动机构4连接,以控制割台横向倾斜驱动机构3和割台升降驱动机构4的动作;控制模块与液压控制系统、测量系统2通讯连接。

30.本实施例中,割台1-2的两侧壁分别铰接有一分禾器1-8,且分禾器1-8位于割台1-2中割刀的前侧,所述“前侧”为割刀的远离过桥1-1的一侧,测量系统2包括角度传感器2-1,割台1-2的两侧壁分别设置有一角度传感器2-1;分禾器1-8通过传动机构与对应侧的角度传感器2-1连接,以在分禾器1-8随地形起伏变化时带动角度传感器2-1转动,控制模块能够接收角度传感器2-1的转动模拟信号并解析出割台1-2的纵向离地高度值。上述分禾器1-8和角度传感器2-1通过传动机构连接形成割台高度测量机构,其是在分禾器1-8的基础上安装角度传感器2-1以测量割台1-2的离地高度;位于割台1-2左侧壁的割台高度测量机构可称之为左侧割台高度测量机构,位于割台1-2右侧壁的割台高度测量机构可称之为右侧割台高度测量机构,二者结构完全相同,且对称布置。田间地形检测点为分禾器1-8与地面接触点,该接触点为关键,该接触点位于割刀前方才可实现割台仿形“超前调节”;角度传感器2-1的安装位置无特别要求。所述“超前调节”指,相对于割刀前方地形,提前给出割台仿形调控指令,以消除液压系统等响应慢引起的消极影响。

31.进一步地,本实施例中,分禾器1-8的具体安装方式如下:分禾器1-8通过分禾器销轴1-9铰接于分禾器安装支架1-13,为提高割台离地高度的测量范围,在传统的分禾器1-8下方安装仿形凹板1-7;分禾器1-8后端焊接钢制衬套,钢制衬套外侧焊接曲柄,钢制衬套内安装铜合金镶嵌固体润滑轴承1-10,以防止分禾器1-8转动时出现卡顿。上述传动机构为铰链四连杆传动机构,其包括上述的曲柄、连杆1-6和角度传感器摆杆,曲柄的一端与分禾器1-8连接,连杆1-6的两端均设置有杆端轴承,连杆1-6的一端与曲柄的另一端铰接,角度传感器摆杆的一端与角度传感器2-1连接,角度传感器摆杆的另一端与连杆1-6的另一端铰接;连杆1-6主要由杆端轴承、螺杆及螺母组成;角度传感器2-1通过螺栓与角度传感器安装支架2-2固结,角度传感器安装支架2-2和分禾器安装支架1-13焊接在割台侧壁1-2-1上。割台离地高度测量原理为:分禾器1-8在自身重力作用下始终与田间地面保持接触,并随田间地形起伏变化而转动,通过上述铰链四连杆传动机构驱使角度传感器2-1转动,不同田间地形情况下角度传感器2-1的转动角度不同,控制模块能够根据角度传感器2-1所测量的角度值计算出割台1-2的纵向离地高度值;一般情况下,角度传感器2-1的转动角度不同,会产生不同的模拟量信号,控制模块可通过读取角度传感器2-1模拟量信号并解析出割台1-2的纵向离地高度值。

32.本实施例中,割台1-2的侧壁(即割台侧壁1-2-1)还设置有分禾器限位板,分禾器限位板上开设有限位槽,分禾器1-8贯穿限位槽,并能够沿限位槽摆动;限位槽的两端设置有第一限位板1-5和第二限位板1-12,第一限位板1-5位于限位槽的高端,是上限位板,第二限位板1-12位于限位槽的低端,是下限位板,第一限位板1-5和第二限位板1-12分别安装在分禾器槽口上下两端,以限制分禾器1-8的转动角度(即起伏幅度)。

33.本实施例中,割台挂接机构1-4主要包括挂接轴1-4-3和挂接板1-4-1,挂接轴1-4-3的一端与过桥1-1连接,挂接板1-4-1通过双列角接触球轴承1-4-9转动安装于挂接轴1-4-3的另一端;挂接板1-4-1的远离过桥1-1的一侧挂接割台1-2,割台1-2能够随挂接板1-4-1绕挂接轴1-4-3摆动。作为一种优选方案,割台挂接机构1-4还配置有轴承盖1-4-4以及轴承盖固定螺栓1-4-5等部件,实际安装过程中,一般优选挂接轴1-4-3焊接在过桥1-1前端上部中间位置,其端面均布三个螺纹孔,双列角接触球轴承1-4-9的内圈与挂接轴1-4-3配合,外圈与挂接板1-4-1配合;轴承盖1-4-4通过轴承盖固定螺栓1-4-5与挂接轴1-4-3固结,轴承盖1-4-4的内侧加工有圆环形凸台,该圆环形凸台与双列角接触球轴承1-4-9的内圈接触,作用是对双列角接触球轴承1-4-9进行轴向固定;同时,轴承盖1-4-4外径大于双列角接触球轴承1-4-9外径,以定位挂接板1-4-1的轴向位置,防止挂接板1-4-1从挂接轴1-4-3上脱落。挂接板1-4-1用于连接割台1-2与过桥1-1,其安装在割台1-2与过桥1-1之间,通过挂接轴1-4-3和双列角接触球轴承1-4-9铰接于过桥1-1前端,在割台横向倾斜驱动机构3的作用下可绕挂接轴1-4-3转动。

34.本实施例中,割台挂接机构1-4还包括割台摆动限位组件,割台摆动限位组件主要包括两个横向倾斜限位槽口1-4-6和限位螺栓1-4-2,两个横向倾斜限位槽口1-4-6分别为第一横向倾斜限位槽口和第二横向倾斜限位槽口,第一横向倾斜限位槽口开设于挂接板1-4-1的一侧,第二横向倾斜限位槽口开设于挂接板1-4-1的另一侧,并与第一横向倾斜限位槽口对称布置;第一横向倾斜限位槽口和第二横向倾斜限位槽口内均滑动安装一限位螺栓1-4-2,任意一限位螺栓1-4-2的头部均位于挂接板1-4-1的远离过桥1-1的一侧,且限位螺

栓1-4-2的头部与挂接板1-4-1之间设置有螺栓垫圈,任意一限位螺栓1-4-2的尾部均与过桥1-1螺纹连接。作为优选方式,挂接板1-4-1左、右两侧对称加工第一横向倾斜限位槽口和第二横向倾斜限位槽口,由限位螺栓1-4-2通过横向倾斜限位槽口1-4-6柔性连接挂接板1-4-1与过桥1-1,柔性连接时应保证挂接板1-4-1能够绕挂接轴1-4-3灵活转动。在挂接板1-4-1前端面与限位螺栓1-4-2之间安装大垫圈1-4-7,以防止限位螺栓1-4-2的头部从横向倾斜限位槽口1-4-6脱出。作业时,由限位螺栓1-4-2和横向倾斜限位槽口1-4-6共同作用,限制割台1-2左、右最大横向倾斜角度,割台左、右最大横向倾斜角度优选为3.5

°

。

35.本实施例中,割台横向倾斜驱动机构3包括双作用液压缸3-3,双作用液压缸3-3的一端与挂接板1-4-1铰接,另一端与过桥1-1铰接。作为一种优选方案,割台横向倾斜驱动机构3主要由上铰支座3-1、上销轴3-2、双作用液压缸3-3、下铰支座3-4和下销轴3-5组成;其中,上铰支座3-1焊接在挂接板1-4-1上,下铰支座3-4焊接在过桥1-1上,双作用液压缸3-3活塞杆顶部通过上销轴3-2与上铰支座3-1铰接,双作用液压缸3-3缸筒底部通过下销轴3-5与下铰支座3-4铰接。割台横向倾斜驱动机构3的工作机理为:控制模块(可优选为ecu控制系统)控制三位四通电磁换向阀15,使双作用液压缸3-3无杆腔进油,此时活塞杆伸出,驱动挂接板1-4-1绕挂接轴1-4-3顺时针转动,实现割台1-2向右侧倾斜;控制模块(可优选为ecu控制系统)控制三位四通电磁换向阀15,使双作用液压缸3-3有杆腔进油,此时活塞杆缩回,驱动挂接板1-4-1绕挂接轴1-4-3逆时针转动,实现割台1-2向左侧倾斜。

36.本实施例中,割台升降驱动机构4包括单作用液压缸,单作用液压缸倾斜设置于过桥1-1和收获机机架1-3之间,且单作用液压缸的高端与过桥1-1连接,低端与收获机机架1-3连接。作为优选方案,单作用液压缸的缸体固定于收获机机架1-3上,活塞杆则与挂接板1-4-1或过桥1-1连接,单作用液压缸可并排设置多个,作为优选方式,单作用液压缸设置两个,即第一单作用液压缸4-1和第二单作用液压缸4-2,第一单作用液压缸4-1和第二单作用液压缸4-2左右对称分布。

37.本实施例中,液压控制系统在控制模块(优选为ecu控制系统)的电信号控制作用下,实现割台纵向、横向姿态调整,液压控制系统主要包括液压泵10、割台高度驱动回路、割台横向倾斜驱动回路和溢流阀16,其中,液压泵10的进油口通过滤清器11与液压油箱12连接,液压泵10的出油口与一二位三通电磁换向阀9的进油口连接,液压油箱12、滤清器11和液压泵10构成液压动力通路,二位三通电磁换向阀9构成“使能”通路,三位四通电磁换向比例阀8、三位四通电磁换向阀15、阻尼7、平衡阀6、单向节流阀、单作用液压缸、双作用液压缸3-3等元件组成液压工作回路。其中:液压泵10可由联合收获机发动机提供动力,将机械能转换为液压油液的液压能,液压泵10的进油口与液压油箱12之间通过滤清器11连接,为液压工作回路提供高压油。二位三通电磁换向阀9在液压控制系统中起“使能”作用,二位三通电磁换向阀9的进油口与液压泵10的出油口连接,当dt1不得电时,二位三通电磁换向阀9右位工作,高压油经其出油口流回液压油箱12,此时液压工作回路“失能”;当dt1得电时,二位三通电磁换向阀9左位工作,高压油经其出油口流入液压工作回路,此时液压工作回路“使能”。在液压工作回路中,三位四通电磁换向比例阀8、平衡阀6、第一单向节流阀5、第一单作用液压缸4-1和第二单作用液压缸4-2组成割台高度驱动回路,三位四通电磁换向阀15、第二单向节流阀13、第三单向节流阀14和双作用液压缸3-3组成割台横向倾斜驱动回路;溢流阀16与割台高度驱动回

路、割台横向倾斜驱动回路并联,为液压控制系统设定工作压力,该工作压力优选为16mpa。

38.在割台高度驱动回路中,割台高度驱动回路包括三位四通电磁换向比例阀8、平衡阀6、阻尼7、第一单向节流阀5、第一单作用液压缸4-1和第二单作用液压缸4-2,三位四通电磁换向比例阀8的入油口与二位三通电磁换向阀9的出油口连接,三位四通电磁换向比例阀8的回油口与液压油箱12连接,三位四通电磁换向比例阀8的工作油口分别与平衡阀6和阻尼7连接,阻尼7与平衡阀6的控制口连接,以控制平衡阀6的开闭;第一单作用液压缸4-1和第二单作用液压缸4-2并联后通过第一单向节流阀5与平衡阀6连接。割台高度驱动回路的工作机理为:当dt2、dt3均不得电时,三位四通电磁换向比例阀8中位工作,此时平衡阀6控制回路零压,平衡阀6内部单向阀和顺序阀均关闭,回路中形成背压,第一单作用液压缸4-1和第二单作用液压缸4-2锁止,割台1-2在原位保持静止;当dt2得电时,三位四通电磁换向比例阀8左位工作,此时平衡阀6控制回路零压,平衡阀6内部顺序阀关闭,平衡阀6内部单向阀打开,第一单向节流阀5内部单向阀打开,高压油经平衡阀6内部单向阀、第一单向节流阀5内部单向阀流入第一单作用液压缸4-1和第二单作用液压缸4-2,第一单作用液压缸4-1和第二单作用液压缸4-2的活塞杆伸出,割台1-2上升;当dt3得电时,三位四通电磁换向比例阀8右位工作,此时平衡阀6控制回路高压,平衡阀6内部顺序阀打开,平衡阀6内部单向阀关闭,第一单向节流阀5内部单向阀关闭,第一单作用液压缸4-1和第二单作用液压缸4-2内部液压油经第一单向节流阀5内部节流阀、平衡阀6内部顺序阀、三位四通电磁换向比例阀8流回液压油箱12,第一单作用液压缸4-1和第二单作用液压缸4-2的活塞杆缩回,割台1-2下降。三位四通电磁换向比例阀8的dt2、dt3采用电流信号控制,改变电流大小,即可改变阀芯位移大小,从而改变三位四通电磁换向比例阀8的流量大小,实现对割台1-2升、降调速控制。

39.在割台横向倾斜驱动回路中,割台横向倾斜驱动回路包括三位四通电磁换向阀15、第二单向节流阀13、第三单向节流阀14和双作用液压缸3-3,三位四通电磁换向阀15的入油口与二位三通电磁换向阀9的出油口连接,三位四通电磁换向阀15的回油口与液压油箱12连接,三位四通电磁换向阀15的工作油口分别与第二单向节流阀13和第三单向节流阀14连接,第二单向节流阀13与双作用液压缸3-3的无杆腔连接,第三单向节流阀14与双作用液压缸3-3的有杆腔连接。割台横向倾斜驱动回路的工作机理为:当dt4、dt5均不得电时,三位四通电磁换向阀15中位工作,此时双作用液压缸3-3无杆腔、有杆腔均不能回油,双作用液压缸3-3锁止,割台1-2在原为保持静止;当dt4得电时,三位四通电磁换向阀15左位工作,此时第二单向节流阀13内部单向阀打开,第三单向节流阀14内部单向阀关闭,高压油经第二单向节流阀13内部单向阀流入双作用液压缸3-3无杆腔,双作用液压缸3-3有杆腔液压油经第三单向节流阀14内部节流阀、三位四通电磁换向阀15流回液压油箱12,双作用液压缸3-3活塞杆伸出,割台1-1向右倾斜;当dt5得电时,三位四通电磁换向阀15右位工作,此时第二单向节流阀13内部单向阀关闭,第三单向节流阀14内部单向阀打开,高压油经第三单向节流阀14内部单向阀流入双作用液压缸3-3有杆腔,双作用液压缸3-3无杆腔液压油经第二单向节流阀13内部节流阀、三位四通电磁换向阀15流回液压油箱12,双作用液压缸3-3活塞杆缩回,割台1-2向左倾斜。三位四通电磁换向阀15的dt4、dt5采用电压信号控制,得电时阀芯完全打开,失电时阀芯完全关闭,割台自动仿形作业时通过改变dt4、dt5得电时间控制割台左、右横向倾斜角度。

40.本技术方案提出的联合收获机割台自动仿形系统包括割台仿形装置、测量系统、执行系统和调控系统,割台挂接机构铰接于过桥前端,并与割台挂接,在割台横向倾斜驱动机构的驱动下,割台挂接机构能够带动割台摆动,从而实现对割台横向倾向角度的调节,达到割台横向仿形的效果,克服了现有割台仿形技术未实现割台横向仿形的问题。同时,执行系统还配置了割台升降驱动机构,使得联合收获机割台自动仿形系统可以兼具割台纵向仿形效果和横向仿形效果,在执行系统和调控系统的配合下,联合收获机割台自动仿形系统实现了割台姿态的自动调节,提高了割台仿形系统调控的实时性、稳定性和先进性。

41.此外,本技术方案中,用于监测割台的纵向离地高度以及横向倾向角度的测量系统采用了角度传感器,该测量系统设置于割台的侧壁,并位于割刀的前端,使得割台高度检测点超前于谷物茎秆切断点,避免了调控系统对割台高度的调控总是滞后于割刀下方田间地形变化的问题,进一步保障了割台高度调控的实时性和稳定性。

42.实施例二如图9所示,本实施例提供一种应用于实施例一所述联合收获机割台自动仿形系统的联合收获机割台自动仿形控制方法,包括:步骤100,计算割台1-2的第一纵向离地高度和第二纵向离地高度。

43.具体地,通过割台1-2两侧的角度传感器2-1模拟值得出第一角度和第二角度,根据第一角度计算第一纵向离地高度,根据第二角度计算第二纵向离地高度。割台角度传感器用于测量割台左、右两侧割台角度,在作业过程中向ecu发送0~5v模拟量信号,ecu对模拟量信号进行模-数转换,并根据割台角度标定公式计算出割台离地高度。在硬化地面上对割台角度测量传感器进行标定试验,得到割台高度标定公式:其中,h

l

为割台左侧高度测量值(第一纵向离地高度),hr为割台左侧高度测量值(第二纵向离地高度),单位为mm;x为角度传感器模拟量信号模-数转换值。

44.步骤200,根据所述第一纵向离地高度和所述第二纵向离地高度,计算初始离地高度。

45.步骤300,根据所述初始离地高度、预设割台纵向仿形高度和预设割台纵向仿形阈值,确定纵向驱动命令;所述纵向驱动命令用于驱动割台升降驱动机构4工作;所述驱动割台升降驱动机构4的工作为调控割台1-2的纵向离地高度。

46.步骤400,根据所述第一纵向离地高度、所述第二纵向离地高度和预设割台横向仿形阈值,确定横向驱动命令;所述横向驱动命令用于驱动割台横向倾斜驱动机构3工作;所述割台横向倾斜驱动机构3的工作为调控割台1-2的横向倾斜角度,以使割台1-2与田间地面横向坡度保持平行。

47.ecu控制系统是割台自动仿形系统的核心部分。如图10所示为联合收获机割台仿形ecu控制系统构成示意图,主要包括ecu、割台高度测量传感器(即上述的角度传感器2-1)、割台电控手柄、仿形控制面板、人机交互界面和电磁阀等。ecu(可选用诸如bosch、continental等厂商生产的车用电子控制单元)对传感器采集信号进行处理并进行逻辑运

算,向电磁阀输出控制信号,实现割台自动仿形功能。

48.割台电控手柄包括四个按键,分别为割台上升、割台下降、割台左倾、割台右倾,当割台电控手柄按键按下时,向ecu发送数字量信号(根据ecu io特性,可选用高电平信号或低电平信号),实现对割台的手动操控。

49.仿形控制面板用于设定自动仿形系统运行参数,包括八个按键,分别为仿形高度加、仿形高度减、纵向仿形阈值加、纵向仿形阈值减、横向仿形阈值加、横向仿形阈值减、仿形开始和仿形停止按键。其中,仿形高度加、减按键用于设置割台自动仿形的目标高度值,纵向仿形阈值加、减按键用于设置割台自动仿形时ecu纵向调控的灵敏度,横向仿形阈值加、减按键用于设置割台自动仿形时ecu横向调控的灵敏度,仿形开始、停止按键用于控制自动仿形系统的启动与关闭。当仿形控制面板按键按下时,向ecu发送数字量信号(根据ecu io特性,可选用高电平信号或低电平信号)。

50.人机交互界面用于显示自动仿形系统运行参数,同时记录割台自动仿形运行数据。在人机交互界面中,设计了仿形高度文本框、纵向仿形阈值文本框、横向仿形阈值文本框,以显示自动仿形系统运行参数;设计了自动仿形“指示灯”图标,以不同颜色表示自动仿形系统运行状态(启动、停止);同时设计了“历史数据”控件,用于记录割台自动仿形运行数据,ecu通过数据总线(根据触摸屏特性,可使用can总线、rs485总线等)将仿形高度值、割台左侧高度值、割台右侧高度值、液压系统电磁阀动作情况等数据发送到人机交互界面,人机交互界面通过历史数据控件自动将割台自动仿形运行数据记录到u盘或sd卡内。

51.具体地,所述步骤300,具体包括:步骤3001,判断第一差值是否小于所述预设割台纵向仿形阈值,得到第一结果;所述第一差值为所述初始离地高度与所述预设割台纵向仿形高度的差值的绝对值。

52.步骤3002,若所述第一结果表示是,则输出第一纵向驱动子命令;该第一纵向驱动子命令用于停止割台1-2运动;具体地,第一纵向驱动子命令用于关闭三位四通电磁换向比例阀8,回路中形成背压,第一单作用液压缸4-1、第二单作用液压缸4-2锁止,割台1-2在原位保持静止。

53.步骤3003,若第一结果表示否,则判断所述初始离地高度是否大于所述预设割台纵向仿形高度,得到第二结果。

54.步骤3004,若所述第二结果表示是,则输出第二纵向驱动子命令;所述第二纵向驱动子命令用于降低割台1-2的离地高度;具体地,所述第二纵向驱动子命令用于打开三位四通电磁换向比例阀8,使得平衡阀6处于零压状态,割台1-2下降。

55.步骤3005,若所述第二结果表示否,则输出第三纵向驱动子命令;所述第二纵向驱动子命令用于上升割台1-2的离地高度;具体地,所述第三纵向驱动子命令用于打开三位四通电磁换向比例阀8,使得平衡阀6处于高压状态,割台1-2上升。

56.具体地,割台自动仿形包括纵向仿形和横向仿形,在田间地形起伏变化情况下,纵向仿形是使割台离地高度保持在一定范围内,横向仿形是使割台与田间地面横向坡度保持平行。图11所示为割台自动仿形原理图,为第一纵向离地高度、为第二纵向离地高度,为初始离地高度,为预设割台纵向仿形高度。计算公式如下:

以图11割台所示位置为例,此时割台1-2的初始离地高度大于割台1-2的预设割台纵向仿形高度,割台1-2横向姿态向左倾斜,而田间地面横向坡度向右倾斜,ecu控制系统自动仿形调控方法为:逆时针旋转割台到与地面坡度平衡位置(),同时下降割台到目标高度位置。

57.优选地,所述步骤400,具体包括:步骤4001,判断第二差值是否小于所述预设割台横向仿形阈值,得到第三结果;所述第二差值为所述第一纵向离地高度与所述第二纵向离地高度的差值的绝对值。

58.步骤4002,若所述第三结果表示是,则输出第一横向驱动子命令;所述第一横向驱动子命令用于停止割台1-2运动,具体地,关闭三位四通电磁换向阀15。

59.步骤4003,若所述第三结果表示否,则判断所述第一纵向离地高度是否大于所述第二纵向离地高度,并得到第四结果。

60.步骤4004,若所述第四结果表示是,则输出第二横向驱动子命令;所述第二横向驱动子命令用于使得割台1-2向左倾斜,以使割台1-2与田间地面横向坡度保持平行。具体地,打开三位四通电磁换向阀15,使得第二单向节流阀打开13、第三单向节流阀14关闭,割台1-2向左倾斜。

61.步骤4005,若所述第四结果表示否,则输出第三横向驱动子命令;所述第三横向驱动子命令用于使得割台1-2向右倾斜,以使割台1-2与田间地面横向坡度保持平行。具体地,打开三位四通电磁换向阀15,使得第二单向节流阀打开13、第三单向节流阀14打开,割台1-2向右倾斜。

62.进一步地,为提高割台自动仿形ecu控制系统的鲁棒性,对割台纵向仿形控制采用pid控制算法,对割台横向仿形控制采用经典开关控制算法。纵向仿形pid控制算法计算公式如下所示:式如下所示:式中:为电磁换向比例阀dt2的电流控制信号大小;为电磁换向比例阀dt3的电流控制信号大小;为pid控制算法比例系数,;为pid控制算法积分系数,;为pid控制算法微分系数,;为当前时刻割台初始位置高度值与仿形目标高度值的差值,为上一时刻割台初始位置高度值与仿形目标高度值的差值。

63.在一个具体应用中,如图12所示,ecu控制系统包括两种模式,一是自动仿形控制模式、二是电控手柄按键控制模式。在自动仿形控制模式下,ecu控制系统根据读取的、数据进行逻辑判断,自动控制割台上升、下降、左倾、右倾动作,实现割台自动仿形功能;在电控手柄按键控制模式下,由收获机驾驶员根据田间地形地势情况,手动操作电控手柄按键,ecu根据电控手柄按键按下情况执行相应动作,实现割台手动调控功能。具体运行步骤

如下:第一步,根据仿形控制面板数字量信号设定割台纵向仿形高度。

64.第二步,根据仿形控制面板数字量信号设定割台纵向仿形阈值。

65.第三步,根据仿形控制面板数字量信号设定割台横向仿形阈值。

66.第四步,打开液压使能阀。

67.第五步,根据仿形控制面板数字量信号判断是否运行割台自动仿形控制模式,若是则执行第六步,进行自动仿形;若否则执行第九步,进行人为手动仿形。

68.第六步,读取割台左侧、右侧角度测量传感器模拟量信号,计算、,进而计算。

69.第七步,判断是否小于,若是则关闭割台上升、下降阀,结束此次循环,若否则执行第八步。判断是否小于,若是则关闭割台左倾、右倾阀,结束此次循环,若否则执行第八步。

70.第八步,判断是否大于,若是则下降割台,打开下降阀,若否则上升割台,打开上升阀。判断是否大于,若是则左倾割台,打开左倾阀,若否则右倾割台,打开右倾阀。结束此次循环。

71.第九步,检测电控手柄按键是否按下,若是则执行第十步,若否则结束此次循环。

72.第十步,判断电控手柄上升按键是否按下,若是则打开上升阀,直至上升按键断开,关闭上升阀,结束此次循环;判断电控手柄下降按键是否按下,若是则打开下降阀,直至下降按键断开,关闭下降阀,结束此次循环;判断电控手柄左倾按键是否按下,若是则打开左倾阀,直至左倾按键断开,关闭左倾阀,结束此次循环;判断电控手柄右倾按键是否按下,若是则打开右倾阀,直至右倾按键断开,关闭右倾阀,结束此次循环。

73.第十一步,返回第五步,开启下一次循环。

74.本实施例提出的联合收获机割台自动仿形控制方法,可提高割台仿形系统调控的实时性和稳定性。

75.需要说明的是,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内,不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

76.本发明中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处。综上所述,本说明书内容不应理解为对本发明的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1