敌稗干悬浮剂及其制备方法与流程

1.本发明属于农药制剂技术领域,具体涉及一种敌稗干悬浮剂及其制备方法。

背景技术:

2.据查询,截止2022年8月中国市场目前敌稗原药及其单剂、复配剂型产品登记共有39个,其中原药登记10个,乳油产品登记25个,可分散油悬浮剂3个,水分散粒剂1个(为挤压造粒圆柱状颗粒),没有一个敌稗单剂及复配的水悬剂或悬浮液喷雾的干悬浮剂产品登记。

3.干悬浮剂具有良好的流动性、分散性、展着性、高的生物活性;不使用任何有机溶剂,无粉尘产生,对操作者和使用者以及环境安全;干悬浮剂作为一种近年来越来越受到广泛应用的制剂,既具有粒剂的一切优点又具有悬浮剂的高分散性能。现阶段农药干悬浮剂制备工艺是先通过湿法研磨制备成水悬浮浆料,类似于制作水悬浮剂,然后在喷雾塔中喷雾干燥制得产品。

4.通常来说化合物制备为干悬浮剂需要具备以下条件:熔点大于100℃,水中溶解度小于200mg/l,在水溶液中稳定。

5.敌稗原药在水中的溶解度130mg/l(20℃)符合溶解度小于200mg/l的第一个条件,但在熔点和在水溶液中稳定的条件上达不到,原因是虽然敌稗纯品原药为白色针状结晶,但市场上商业化供货的原药含量都在92%~98%范围,即便是最高98%含量的原药,其外观非粉末或颗粒状而是棕色切片状,如图1所示。

6.形成这种类似石蜡切片状形态是因为非纯品的敌稗原药是晶体态微粒和非晶体态微粒的共存混合体,所以非纯品的敌稗原药具有一定非晶体态固体的特性,即随着温度升高,物质首先变软,非纯品敌稗原药升温至50℃时开始出现软化,达到60℃以上后软化程度明显(虽然敌稗纯品原药熔点91.5℃,但实际商业化生产供货的98%敌稗原药在60℃时就已明显软化);另外,虽然在正常ph为4至7范围内敌稗原药稳定,但在强酸性和碱性介质中会迅速水解成3,4-二氯苯胺和丙酸,阳光下敌稗在水中迅速降解:光解dt50 12~13h。因此,非纯品敌稗原药的低熔点软化特性导致其在制备水悬浮剂研磨过程中会絮凝稠化而难于研磨,这个因素决定了敌稗无法做成稳定的40%以上高含固率水悬浮液。另外,在制备干悬浮剂的后端喷雾塔中喷雾干燥工段,进风温度一般要求在120℃~180℃范围内,出风温度在70℃~90℃范围内,对于敌稗纯品原药熔点仅91.5℃(实际商业化生产供货的98%敌稗原药在60℃时就已明显软化)而言,虽然在高温喷雾干燥时因瞬间的高温蒸发吸热会降低颗粒表面的温度,但持续超过其熔点软化点的120℃~180℃进风和70℃~90℃出风温度,很容易导致颗粒中的敌稗原药粒子软化熔化出现颗粒崩解困难和大量死颗粒的现象。

7.现阶段农药干悬浮剂常规制备工艺路线:

8.湿法研磨(经湿法研磨制备40%以上高含固率水悬浮母液)

→

高塔喷雾(将母液以一定压力泵入喷雾塔中雾化成分散雾滴)

→

高塔干燥(雾滴与120℃以上热气流进行强烈热交换被干燥成粒)。

9.因此,现阶段农药干悬浮剂常规制备工艺路线第一步是将所需要的所有物料一起

混合配成水悬浮液,然后进入研磨机研磨,在湿研磨过程中除了要求粒子达到要求的细度外,还需要制备的悬浮浆料有较高的含固率(一般在40%以上,因为低含固率会带来产品活性成分无法做高和喷雾干燥时无法烘干导致产品水分过高,引起干悬浮剂的外观流动性变差,储存容易结块的质量问题),高含固率对提高产品活性成分含量、干燥时的能量节约、提高研磨效率、增加成粒率和增大产品颗粒粒度有积极关键作用,但含固率的提高也会带来悬浮浆料粘度的增加,对研磨过程料温的升高和输送造成困扰,尤其非纯品敌稗原药的低熔点及60℃以上明显软化的特性,导致其在湿法研磨制备高含固率水悬浮液过程中会因敌稗原药变软熔化引起水悬浮液在研磨机内絮凝稠化而难于研磨出料,因此,这个因素决定了敌稗无法做成稳定的40%以上高含固率水悬浮液,又不能承受持续超过其熔点软化点的喷雾干燥温度,由此,也就无法制备出干悬浮剂。

10.另外,阳光下敌稗在水中迅速降解:光解dt50 12~13h,如果做成水悬浮剂上市货架期需保存2年,必须使用完全避光的密闭容器包装,这在工业化上要现实的包装成本太高。因此,上述这些因素导致截止2022年8月目前国内和国际市场上没有一家农药企业有敌稗单剂或复配的水悬剂和干悬浮剂产品。

技术实现要素:

11.本技术的目的在于克服现有技术的上述不足,提供一种敌稗干悬浮剂及其制备方法,以克服现有敌稗难以制备干悬浮剂的技术问题。

12.为了实现上述申请目的,本技术一方面,提供了一种敌稗干悬浮剂的制备方法。本技术敌稗干悬浮剂的制备方法包括如下步骤:

13.配制敌稗的干悬浮剂母液;

14.配制含敌稗的干悬浮剂母粉体;

15.将干悬浮剂母粉体流化处理并呈流化态粉体,将干悬浮剂母液进行喷雾处理,使得雾化态的干悬浮剂母液液滴与流化态粉体进行混合造粒处理和干燥处理,得到敌稗干悬浮剂;

16.其中,敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物。

17.本技术的第二方面,提供了一种敌稗干悬浮剂。本技术敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物;其中,

18.雾粒涂层生长颗粒包括第一敌稗干悬浮剂颗粒和包覆在第一敌稗干悬浮剂颗粒表面的敌稗干悬浮剂包覆层;

19.粉粒团聚生长颗粒包括至少两个团聚的第二敌稗干悬浮剂颗粒,且相邻两第二敌稗干悬浮剂颗粒之间形成有固桥。

20.与现有技术相比,本技术具有以下的技术效果:

21.本技术敌稗干悬浮剂制备方法通过将部分敌稗先配制成干悬浮剂母液,部分敌稗先制备干悬浮剂母粉体,在混合造粒处理中,雾化态的干悬浮剂母液液滴与呈流化态粉体干悬浮剂母粉体颗粒能够接触,并在干燥处理过程中,形成敌稗干悬浮剂,并赋予形成的敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒等形貌与结构的颗粒,赋予敌稗干悬浮剂具有分散稳定性好、悬浮率高等特性,而且能够充分发挥敌稗等活性

成分的药效。另外,本技术敌稗干悬浮剂制备方法其制备工艺易控,有效保证了制备的敌稗干悬浮剂颗粒形貌、药效等性能的稳定,而且有效提高了生产效率,降低了生产成本。

22.本技术敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒等形貌与结构的颗粒,具有分散稳定性好、悬浮率高等特性,而且防治药效好。

附图说明

23.为了更清楚地说明本技术具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本技术的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

24.图1为市售敌稗原药形貌图;

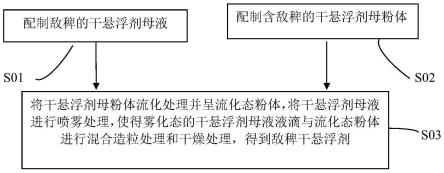

25.图2为敌稗干悬浮剂的制备方法流程示意图;

26.图3为敌稗干悬浮剂所含雾粒涂层生长颗粒形成示意图;

27.图4为敌稗干悬浮剂所含粉粒团聚生长颗粒形成示意图;

28.图5为敌稗干悬浮剂所含喷雾干燥颗粒形成示意图。

具体实施方式

29.为了使本技术要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本技术,并不用于限定本技术。

30.本技术中,术语“和/或”,描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b的情况。其中a,b可以是单数或者复数。字符“/”一般表示前后关联对象是一种“或”的关系。

31.本技术中,“至少一个”是指一个或者多个,“多个”是指两个或两个以上。“以下至少一项(个)”或其类似表达,是指的这些项中的任意组合,包括单项(个)或复数项(个)的任意组合。例如,“a,b,或c中的至少一项(个)”,或,“a,b,和c中的至少一项(个)”,均可以表示:a,b,c,a-b(即a和b),a-c,b-c,或a-b-c,其中a,b,c分别可以是单个,也可以是多个。

32.应理解,在本技术的各种实施例中,上述各过程的序号的大小并不意味着执行顺序的先后,部分或全部步骤可以并行执行或先后执行,各过程的执行顺序应以其功能和内在逻辑确定,而不应对本技术实施例的实施过程构成任何限定。

33.在本技术实施例中使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术实施例和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。

34.本技术实施例说明书中所提到的相关成分的重量不仅仅可以指代各组分的具体含量,也可以表示各组分间重量的比例关系,因此,只要是按照本技术实施例说明书相关组分的含量按比例放大或缩小均在本技术实施例说明书公开的范围之内。具体地,本技术实施例说明书中所述的质量可以是μg、mg、g、kg等化工领域公知的质量单位。

35.术语“第一”、“第二”仅用于描述目的,用来将目的如物质彼此区分开,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。例如,在不脱离本技术

实施例范围的情况下,第一xx也可以被称为第二xx,类似地,第二xx也可以被称为第一xx。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。

36.基于如背景技术部分陈述的,基于敌稗自身的特性和现有干悬浮剂的制备工艺,导致当前国内和国际市场上没有一家农药企业有敌稗单剂或复配的水悬剂和干悬浮剂产品面世。基于此,本技术实施例提出了一种敌稗干悬浮剂及其制备方法。本技术实施例提出了一种敌稗干悬浮剂制备方法工艺流程如图2所示,包括如下步骤:

37.s01:配制敌稗的干悬浮剂母液;

38.s02:配制含敌稗的干悬浮剂母粉体;

39.s03:将干悬浮剂母粉体流化处理并呈流化态粉体,将干悬浮剂母液进行喷雾处理,使得雾化态的干悬浮剂母液液滴与流化态粉体进行混合造粒处理和干燥处理,得到敌稗干悬浮剂。

40.其中,步骤s01中将敌稗先配制干悬浮剂母液,也即是将本技术实施例敌稗干悬浮剂所含的活性成分部分先配制成悬浮液,以便于将其于步骤s03中进行雾化处理。配制干悬浮剂母液的方法可以是按照现有悬浮液的配制方法进行配制,如按照比例将各组分混合后,采用湿法球磨处理,获得该干悬浮剂母液。实施例中,该干悬浮剂母液所含固体颗粒的粒径可以控制dv

90

≤5μm。具体如可以通过湿法球磨处理,可以控制该干悬浮剂母液所含固体颗粒的粒径,如湿法球磨处理过程中可以开启冷冻循环液冷却,反复研磨直至该干悬浮剂母液所含固体颗粒粒径dv

90

≤5μm。通过对该干悬浮剂母液所含固体颗粒的控制,能够提高该干悬浮剂母液也即是悬浮液的稳定性和均匀性,提高步骤s03中的雾化效果。

41.实施例中,该干悬浮剂母液的固含量可以控制为6~35%,进一步控制为15~35%,更进一步控制为25~35%。通过控制干悬浮剂母液的固含浓度控制在该范围,能够使得该干悬浮剂母液组分分散均匀,形成均匀的悬浮液,而且具有相对低的粘度,提高其在步骤s03中雾化处理的效果,提高其雾化处理液滴的均匀性和雾化处理的加工效率。而且该固含浓度克服了现有喷雾干燥处理的要求悬浮液固含量必须大于40wt%的行业技术偏见,反向思维采用显著低于行业固认为必须高于40wt%固含浓度的悬浮液进行雾化处理,以使得本技术实施例制备方法能够有效制备出敌稗干悬浮剂,而且提高制备的敌稗干悬浮剂所含雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物的比例,以提高敌稗干悬浮剂的稳定性和充分发挥其药效。

42.实施例中,该干悬浮剂母液可以设置如下配方的悬浮液,如包括如下质量百分比的组分:

[0043][0044][0045]

其中,该干悬浮剂母液所含的第一活性成分含有敌稗活性成分。当然,还可以含有其他活性成分。该其他活性成分可以是单独发挥其药物活性的成分,也可以是能够与敌稗

之间起到药物活性增效作用的成分。如实施例中,该其他活性成分可以包括二氯喹啉酸、双草醚、苄嘧磺隆、氰氟草酯、噁唑酰草胺中的至少一种。另外,还可以根据实际情况调节第一活性成分的含量,如进一步可以是5~20%,具体可以是3%、5%、8%、10%、12%、15%、18%、20%、23%等典型但非限制性的含量。

[0046]

该干悬浮剂母液所含的第一润湿剂可以包括脂肪醇聚氧乙烯醚、琥铂酸酯磺酸盐、异构醇聚氧乙烯醚中的至少一种,其中,琥铂酸酯磺酸盐是进一步的选择,具体实施例中,该琥铂酸酯磺酸盐可以是双(2-乙己基)磺基丁二酸钠(商品名称:gr-7m)。该些润湿剂能够在能够提高第一活性成分散于溶剂中的效率和分散性性能。而且提高干悬浮剂母液的雾化性能,并能够提高雾化形成液滴与干悬浮剂母粉体颗粒的接触性能,从而提高敌稗干悬浮剂所含雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒等颗粒的形成和调节这些颗粒的含量比例。另外,还可以根据实际情况调节第一润湿剂的含量,如进一步可以是2~4%,更进一步可以是2~3%,具体可以是1%、2%、3%、4%、5%等典型但非限制性的含量。

[0047]

该干悬浮剂母液所含的第一分散剂可以包括三苯乙烯基苯酚磷酸盐、芳基聚氧烷基硫酸盐、苯乙烯丙烯酸钠盐共聚物中的至少一种,其中,苯乙烯丙烯酸钠盐共聚物(商品名称:atlox metasperse 100l-lq)是相对进一步的选择。该些分散剂能够有效起到抗分层和抗沉淀效果,提高第一活性成分等在该干悬浮剂母液的分散状态的稳定性,提高干悬浮剂母液的悬浮稳定性,从而提高其在步骤s03中的雾化处理的效率和效果,提高敌稗干悬浮剂颗粒的稳定性。而且由于第一分散剂的存在,还能够有效避免粘稠剂的添加。另外,还可以根据实际情况调节第一分散剂的含量,如进一步可以是2~8%,具体可以是1%、2%、3%、4%、5%、6%、7%、8%等典型但非限制性的含量。

[0048]

该干悬浮剂母液所含的第一消泡剂包括有机硅类消泡剂、聚氧丙烯聚氧乙烯甘油醚消泡剂中的至少一种。其中,有机硅类消泡剂(商品名称:sag-1572)是相对进一步的选择。该些消泡剂能够有效避免干悬浮剂母液在配制或雾化处理中产生气泡,提高干悬浮剂母液分散体系的稳定性和雾化处理液滴的稳定性。另外,还可以根据实际情况调节第一消泡剂的含量,具体可以是0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%等典型但非限制性的含量。

[0049]

由于干悬浮剂母液含有敌稗的第一活性成分,基于敌稗的特定,在配制干悬浮剂母液时,如采用湿法球磨处理时,因研磨放热会导致母液温度明显升高和粘度增大变稠,引起母液在研磨机内絮凝稠化而难于研磨出料,故导致第一活性成分难以均匀分散,也即是导致干悬浮剂母液形成的悬浮液不稳定,分散性降低,很难做成稳定性悬浮液。此时,该干悬浮剂所含稳定剂的存在,能够有效提高第一活性成分特别是敌稗在悬浮液中的分散稳定性和均匀性。实施例中,该稳定剂包括aba型的eo/po嵌段聚醚结构的聚合物,其中,该aba型的eo/po嵌段聚醚结构的聚合物的数均分子量为2.0~3.0万,具体可以是2.6万。相对目前行业配制干悬浮剂所用的是低于1000的低分子量表面活性剂和分子量在1000~10000中分子量表面活性剂使用较多,分子量在10000以上的高分子量表面活性剂使用较少,特别是分子量>2万属于特高分子量级别,几乎不用。而在本技术实施例中,结合第一活性成分特别是敌稗,创造性的选用分子量大于2万特高分子量级别的aba型的eo/po嵌段聚醚结构的聚合物作为稳定剂,该以aba型的eo/po嵌段聚醚结构的聚合物含有疏水基长链的分子骨架,

且具有多个锚固基团,能够强烈并牢固吸附在第一活性成分特别是敌稗粒子表面,对活性成分特别是敌稗原药微粒形成完美的不可逆包覆层,同时与长链相连的亲水基团像梳齿一样伸入到溶剂中,形成强大的空间位阻,有效阻止第一活性成分特别是敌稗颗粒之间的聚结,降低干悬浮剂母液的特别是在如研磨过程中粘度,极大提高了干悬浮剂母液的稳定性,同时能够有效提高本技术实施例敌稗干悬浮剂存储的稳定性,如能够于54℃

±

2℃热储14天保持无析晶的稳定状态。另外,还可以根据实际情况调节稳定剂的含量,如进一步可以是2~5%,具体可以是1%、2%、3%、4%、5%等典型但非限制性的含量。

[0050]

该干悬浮剂母液所含的溶剂起到溶剂载体的作用,如可以是水,当然,还可以是其他溶剂,如具有无害的挥发性溶剂。

[0051]

步骤s02中干悬浮剂母粉体是将本技术实施例敌稗干悬浮剂所含的部分敌稗活性成分制作干粉底料,以配合步骤s01中的干悬浮剂母液,使得该干悬浮剂母粉体与步骤s01中的干悬浮剂母液能在步骤s03中形成敌稗干悬浮剂。

[0052]

为了提高该干悬浮剂母粉体与步骤s01中的干悬浮剂母液结合并形成敌稗干悬浮剂,实施例中,该干悬浮剂母粉体的粒径dv

90

可以控制为6~10μm。该粒径范围的干悬浮剂母粉体能够提高其在步骤s03中的流化处理效果,提高流化态粉体与步骤s01中的干悬浮剂母液结合均匀性。

[0053]

制备干悬浮剂母粉体的方法可以是按照现有干悬浮剂母粉体粉剂进行制备,如按照比例将各组分混合后制粒或造粒。如实施例中,按照干悬浮剂母粉体所含的组分将所有物料按配比混合后,在锥形双螺杆混合机内进行混合,再经超细粉碎或者气流粉碎,得到该干悬浮剂母粉体,且控制该干悬浮剂母粉体的粒径dv

90

在6~10μm范围内。

[0054]

实施例中,该干悬浮剂母粉体可以包括如下质量百分比的组分:

[0055][0056]

其中,该干悬浮剂母粉体所含的第二活性成分含有敌稗活性成分。当然,还可以含有其他活性成分。该其他活性成分可以是单独发挥其药物活性的成分,也可以是能够与敌稗之间起到药物活性增效作用的成分。如实施例中,该其他活性成分可以包括二氯喹啉酸、双草醚、苄嘧磺隆、氰氟草酯、噁唑酰草胺中的至少一种。另外,还可以根据实际情况调节第一活性成分的含量,如进一步可以是40~77.8%,具体可以是40%、45%、50%、55%、60%、65%、70%、75%、80%等典型但非限制性的含量。

[0057]

该干悬浮剂母粉体所含的第二润湿剂可以包括十二烷基硫酸钠(k12)、烷基萘基硫酸钠(efw)中的至少一种,其中,十二烷基硫酸钠是进一步的选择。该些润湿剂能够在能够提高干悬浮剂母粉体与经雾化处理的干悬浮剂母液液滴接触性能和结合率,从而提高敌稗干悬浮剂所含雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒等颗粒的形成和调节这些颗粒的含量比例。另外,还可以根据实际情况调节第二润湿剂的含量,如进一步可以

是1~3%,更进一步可以是1~2%,具体可以是1%、2%、3%、4%、5%等典型但非限制性的含量。

[0058]

该干悬浮剂母粉体所含的第二分散剂可以包括聚丙烯酸酯聚合物、聚羧酸钠盐(cas:62601-60-9)、烷基萘磺酸铵盐中的至少一种,其中,聚丙烯酸酯聚合物(商品名称:agrilan782)是相对进一步的选择。由于干悬浮剂母粉体含有敌稗,在干悬浮剂母粉体混料等过程中,容易导致第二活性成分如敌稗熔融,从而导致其分散不均匀,因此,该些分散剂第二活性成分特别是敌稗因结构原因有着特殊的亲和力,在干悬浮剂母粉体混料等过程中,该第二分散剂能有效的将第二活性成分特别是敌稗包覆,这样,当干悬浮剂母粉体与雾化处理干悬浮剂母液液体接触时,能够有效增强其与液滴之间的结合,并使得液滴能够迅速在干悬浮剂母粉体颗粒表面形成膜层,而且同时提高了制备的敌稗干悬浮剂在使用时配制的悬浮液的稳定性,提高了敌稗干悬浮剂的药效发挥。与此同时,发明人在研究中发现,常规的分散剂如木质素磺酸钠、萘磺酸盐nno等在干悬浮剂母粉体中的分散效果不理想,或者基本无法实现分散作用,从而导致干悬浮剂母粉体所含的第二活性成分如敌稗分散效果不理想。另外,还可以根据实际情况调节第二分散剂的含量,如进一步可以是8~18%,更进一步可以是10~18%,具体可以是5%、6%、7%、8%、9%、10%、11%、12%、13%、14%、15%、16%、17%、18%、19%、20%等典型但非限制性的含量。

[0059]

该干悬浮剂母粉体所含的第二消泡剂包括牛油脂肪酸钠盐、脂肪酸盐中的至少一种。其中,牛油脂肪酸钠盐(商品名称:agnique soap l)是相对进一步的选择。该些消泡剂能在混料步骤中如粉碎、造粒后保持消泡性能,并在制备的敌稗干悬浮剂在使用配制成如悬浮液是依然保持良好的消泡功能,如赋予干悬浮剂母粉体在硬水中崩解完全后,上下颠倒30次,仍然有消泡功能。另外,还可以根据实际情况调节第二消泡剂的含量,进一步可以是0~0.5%,更进一步可以是0.3~0.5%。具体可以是0.1%、0.2%、0.3%、0.4%、0.5%、0.6%、0.7%、0.8%、0.9%、1%等典型但非限制性的含量。

[0060]

由于干悬浮剂母粉体含有敌稗的第二活性成分,基于敌稗的特定,在制备过程中,如混料、造粒等过程中,因产生的放热会导致干悬浮剂母粉体温度明显升高和粘度增大变稠,故导致第二活性成分难以均匀分散。此时,该干悬浮剂母粉体所含助流动剂的存在,能够有效提高第二活性成分特别是敌稗在干悬浮剂母粉体中的分散稳定性和均匀性。实施例中,该助流动剂包括沉淀白炭黑、气相白炭黑、改性气相白炭黑中的至少一种,其中,气相白炭黑和改性气相白炭黑是相对进一步的选择,改性气相白炭黑即合成的x-射线非晶性二氧化硅(商品名称:hdk n20)是相对更进一步的选择。该改性气相白炭黑因其独特的生产工艺,故x-射线非晶性二氧化硅表面积较大,其独特的中空结构使其能牢固黏着在敌稗等活性成分颗粒表面,从而达到助流动效果,使干悬浮剂母粉体更容易粉碎,且干悬浮剂母粉体各组分特别是第二活性成分活性分散均匀。另外,还可以根据实际情况调节助流动剂的含量,如进一步可以是3~5%,具体可以是1%、2%、3%、4%、5%、6%、7%、8%、9%、10%等典型但非限制性的含量。

[0061]

该干悬浮剂母粉体所含的填料是包括煅烧高岭土和水洗高岭土中的至少一种,其中,水洗高岭土是相对进一步的选择。该写填料,特别是高岭土具体是水洗高岭土能够提高干悬浮剂母粉体在混料中各组分的分散均匀性,而且提高了干悬浮剂母粉体在步骤s03中的硫化处理效果,同时能够提高干悬浮剂母粉体与雾化处理形成干悬浮剂母液液滴之间的

亲和力。

[0062]

步骤s03中,呈流化态粉体的干悬浮剂母粉体与雾化态干悬浮剂母液混合造粒处理后,该雾化态干悬浮剂母液液滴会与干悬浮剂母粉体的流化态粉体颗粒接触,浸润干悬浮剂母粉体颗粒表面。这样,部分被浸润程度适中的流化态粉体颗粒,当液滴所含溶剂在干燥过程中被蒸发后会析出固体凝结在流化态粉体颗粒表面形成涂层,形成的粒子通过涂层生长方式逐渐向外一层层地增大,最后得到雾粒涂层生长颗粒,如图3所示。部分被过度浸润的流化态粉体颗粒之间通过液桥连接在一起,液桥干燥后形成固桥,逐渐团聚长大,从而得到粉粒团聚生长颗粒,如图4所示。剩余部分没有浸润到流化态粉体颗粒表面的呈雾化态的干悬浮剂母液液滴,特别是小液滴在干燥处理过程中,如在流化床内下落过程会被逐渐干燥成干燥的细颗粒球,大液滴会被干燥成半干颗粒球,后颗粒球在流化循环过程中再受液滴浸润,干燥细球粒会附聚或粘结到较大的半干球粒上,形成累积式生长的喷雾干燥颗粒,如图5所示。因此,经步骤s03中的干燥处理后,得到的敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物。

[0063]

实施例中,被雾化处理的干悬浮剂母液总量与被流化处理的干悬浮剂母粉体总量可以按照如下比例进行混合造粒处理:

[0064]

该干悬浮剂母液所含敌稗与干悬浮剂母粉体所含敌稗的质量比为20~60:(80~40)是比例进行混合造粒处理。该比例进一步可以是15~25:(85~75),更进一步可以是20~25:(85~80)。也即是被雾化处理的干悬浮剂母液总量所含敌稗的质量占制备的敌稗干悬浮剂所含敌稗总质量的20%~60%,进一步可以为15~25%,更进一步可以为20~25%。那么被流化处理的干悬浮剂母粉体总量所含敌稗的质量占制备的敌稗干悬浮剂所含敌稗总质量的80%~40%,进一步可以为85~75%,更进一步可以为85~80%。通过控制被雾化处理的干悬浮剂母液总量与被流化处理干悬浮剂母粉体总量混合比例,能够使得干悬浮剂母液与干悬浮剂母粉体在步骤s03中能够充分混合造粒处理并接触,从而能够有效调节生成敌稗干悬浮剂所含的雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物比例,从而有效提高敌稗干悬浮剂的药效。

[0065]

实施例中,流化处理的至少包括如下任一条件:

[0066]

流化床喷嘴至底网的间距与底网直径的比值可以控制为2~4:1,进一步可以控制为2.5~3.5:1,更进一步可以控制为2.8~3.2:1。

[0067]

底网进风的风速为1.8~3.5m/s,进一步可以控制为2.2~3.0m/s,更进一步可以控制为2.5~2.8m/s。

[0068]

进风的风温在敌稗原药熔点和/或软化点温度以下,如可以控制流化处理的风温为45~58℃,进一步可以控制为50~58℃,更进一步可以控制为53~55℃。

[0069]

通过对上述流化处理的条件控制和优化,能够有效调节干悬浮剂母粉体的流化处理效果,增大呈流化态粉体下落的路程和时间,能够提高呈流化态粉体与雾化态的干悬浮剂母液液滴之间的接触概率,并延长干燥时间。对风温的控制和优化,能够有效保证敌稗颗粒形貌,避免熔融。因此,通过对上述流化处理的条件如上述的条件控制,提高了敌稗干悬浮剂形成的颗粒质量。

[0070]

在具体实施例中,当采用流化床进行干悬浮剂母粉体流化处理并呈流化态粉体时,针对步骤s02中的干悬浮剂母粉体,对常规的流化床及其控制工艺条件进行了针对性的

改进,如将常规流化床喷嘴至底网的距离:底网直径=0.8~1.2:1进行改进,增大流化床喷嘴至沸腾底网的距离:底网直径比值至2~4:1,进一步为2.8~3.2:1。对常规的流化床设备的该些参数的改进,增加了呈流化态粉体的干悬浮剂母粉体颗粒和雾化态的干悬浮剂母液液滴下落行程,从而增大了呈流化态粉体与雾化态的干悬浮剂母液液滴接触的概率和增加干燥停留时间,使得生成的敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物,而且利于液滴干燥成球,避免雾滴下落到达流化床底网时还太湿,不利于长粒,甚至严重时粘糊底网。

[0071]

对流化处理如对流化床控制工艺条件针对性的改进,具体如将流化床底网风速也即是进风的风速由常规的1.2~1.5m/s提高至1.8~3.5m/s,进一步可以是2.2~3.0m/s,更进一步可以是2.5~2.8m/s。因流化床内气流方向与雾滴下落方向相反,而同等直径的雾化态的干悬浮剂母液液滴会比水雾滴重,增大进风的风速能有效减慢雾化态的干悬浮剂母液液滴的下落速度,提高呈流化态粉体与雾化态的干悬浮剂母液液滴接触的概率和增加干燥停留时间,使得生成的敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物。

[0072]

对流化处理如对流化床控制工艺条件针对性的改进,除了如上述对进风风速的改进与调整之外,还可以对流化处理的稳定和干燥处理的温度进行控制与调节,如将流化床流化处理的进风温度降低至敌稗熔点及软化点温度如60℃以下。而常规喷雾塔喷雾制粒的进风温度是在120~180℃,常规流化床制粒进风温度是50~80℃。本技术实施例中,为了兼顾成粒和质量,改进后进风温度为60℃以下,如控制流化处理的风温为45~58℃,进一步可以控制为50~58℃,更进一步可以控制为53~55℃。这样,进风温度不超过敌稗原药熔点及软化点,进一步地,考虑到实际生产中要留出装置长时间运行出现偏差的冗余空间上限控制在58℃以内。另外流化床进风温度也不宜太低,太低不利于雾滴的水分蒸发,容易导致床内颗粒太湿而死床,或形成敌稗干悬浮剂的颗粒质量或稳定性不理想。

[0073]

实施例中,喷雾处理的雾化压力可以控制为0.30~0.50mpa,进一步可以控制为0.35~0.45mpa,更进一步可以控制为0.40~0.45mpa。在常规的流化床喷枪喷雾的雾化压力目前是控制在0.10~0.15mpa之间,而在本技术实施例中,通过增大雾化压力,如升高喷枪雾化压力至0.30~0.50mpa,进一步为0.35~0.45mpa,更进一步0.40~0.45mpa,使得雾化态的干悬浮剂母液液滴直径相对小,增大干悬浮剂母液液滴与呈流化态粉体颗粒的接触,提高干悬浮剂母液液滴被干燥速率。更重要的是能够调节生成敌稗干悬浮剂所含雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒等颗粒的比例等,提高敌稗干悬浮剂的稳定性和应用时的药效发挥。

[0074]

因此,本技术实施例敌稗干悬浮剂制备方法通过将敌稗先配制成干悬浮剂母液,部分敌稗先制备干悬浮剂母粉体,并使得干悬浮剂母液呈雾化态液滴与干悬浮剂母粉体呈流化态粉体进行接触和混合造粒处理,从而形成敌稗干悬浮剂,赋予制备敌稗干悬浮剂具有分散稳定性好、悬浮率高等特性,而且能够充分发挥敌稗等活性成分的药效。另外,本技术实施例敌稗干悬浮剂制备方法其制备工艺易控,有效保证了制备的敌稗干悬浮剂颗粒形貌、药效等性能的稳定,而且有效提高了生产效率,降低了生产成本。

[0075]

经检测,由上述本技术实施例敌稗干悬浮剂制备方法制备的敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物。实施例中,该雾粒涂层生长

颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的质量比可以为(25%~35%):(50%~70%):(5%~15%)。

[0076]

其中,该雾粒涂层生长颗粒包括干悬浮剂母粉体颗粒的核体和在该核体表面由雾化态的干悬浮剂母液液滴形成的包覆层,如图3所示。进一步检测,雾粒涂层生长颗粒所含核体的粒径dv

90

为6~30μm;其所含的包覆层可以至少是一层,该包覆层的厚度可以是0.2~30μm。另外,该雾粒涂层生长颗粒可以是由该核体和包覆层形成的一次颗粒,也可以是由至少两个一次颗粒进行团聚形成的团簇颗粒(二次颗粒)。因此,整个雾粒涂层生长颗粒的整体粒径可以是dv

90

为6.2~600μm。

[0077]

粉粒团聚生长颗粒包括至少两个团聚的干悬浮剂颗粒,且相邻两干悬浮剂颗粒之间形成有固桥,如图4所示;进一步检测,粉粒团聚生长颗粒的粒径dv

90

为12~800μm,其所含的干悬浮剂颗粒粒径dv

90

可以为6~60μm。

[0078]

喷雾干燥颗粒如图5所示,该喷雾干燥颗粒的粒径dv

90

为8~150μm。其中,喷雾干燥颗粒也可以是一次颗粒,也可以是至少两个一次颗粒进行团聚形成的团簇颗粒(二次颗粒)。

[0079]

第二方面,基于上文敌稗干悬浮剂的制备方法,本技术实施例还提供了一种敌稗干悬浮剂。该敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物。由于本技术实施例敌稗干悬浮剂包括雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒等形貌与结构的颗粒,具有分散稳定性好、悬浮率高等特性,而且防治药效好。而且其是干悬浮剂,其不含溶剂,不会产生药害。根据生测数据,即便用量比乳油高出三倍的情况下,也不会出现药害,防治安全性高。

[0080]

其中,敌稗干悬浮剂所含的雾粒涂层生长颗粒为上文敌稗干悬浮剂的制备方法中所述的雾粒涂层生长颗粒,如图3所示的,其包括第一敌稗干悬浮剂颗粒和包覆在所述敌稗干悬浮剂颗粒表面的敌稗干悬浮剂包覆层。该第一敌稗干悬浮剂颗粒就是由干上文悬浮剂母粉体被流化处理形成的颗粒,敌稗干悬浮剂包覆层就是由干悬浮剂母液被雾化处理形成的干悬浮剂母液液滴于被流化处理形成的颗粒形成包覆层。因此,实施例中,该第一敌稗干悬浮剂颗粒的成分可以是上文干悬浮剂母粉所含的组分。那么包覆层所含的成分可以是上文干悬浮剂母液所含的组分。为了节约篇幅,在此不再对第一敌稗干悬浮剂颗粒和包覆层的成分进行赘述。

[0081]

另些实施例中,该第一敌稗干悬浮剂颗粒的粒径为dv

90 6~30μm;其所含的包覆层可以至少是一层,该包覆层的厚度可以是0.2~30μm。整个雾粒涂层生长颗粒的整体粒径dv

90

可以是6.2~600μm。其中,该雾粒涂层生长颗粒可以是由该第一敌稗干悬浮剂颗粒和敌稗干悬浮剂包覆层形成的一次颗粒,也可以是由至少两个一次颗粒进行团聚形成的团簇颗粒。

[0082]

敌稗干悬浮剂所含的粉粒团聚生长颗粒包括至少两个团聚的第二敌稗干悬浮剂颗粒,且相邻两第二敌稗干悬浮剂颗粒之间形成有固桥,如图4所示。其中,第二敌稗干悬浮剂颗粒应该是由上文干悬浮剂母粉体被流化处理形成的颗粒与雾化态的干悬浮剂母液液滴接触后形成的复合颗粒。那么该第二敌稗干悬浮剂颗粒应该是含有上文干悬浮剂母液和干悬浮剂母粉体所含的组分。

[0083]

另些实施例中,该粉粒团聚生长颗粒的粒径dv

90

为12~800μm,其所含的第二敌稗

干悬浮剂颗粒的粒径dv

90

可以为6~60μm。

[0084]

敌稗干悬浮剂所含的喷雾干燥颗粒如图5所示,该喷雾干燥颗粒的粒径dv

90

为8~150μm。

[0085]

通过对上述雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的粒径控制,能够有效提高本技术实施例敌稗干悬浮剂的分散稳定性、悬浮率等特性,能够提高本技术实施例敌稗干悬浮剂的药效。

[0086]

另些实施例中,本技术实施例敌稗干悬浮剂所含的雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的质量比可以为(25%~35%):(50%~70%):(5%~15%)。通过调节雾粒涂层生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的含量比例,能够有效提高本技术实施例敌稗干悬浮剂的分散稳定性、悬浮率等特性,能够提高本技术实施例敌稗干悬浮剂的药效。

[0087]

现以具体敌稗干悬浮剂和制备方法为例,对本技术进行进一步详细说明。

[0088]

实施例1

[0089]

本实施例提供一种敌稗干悬浮剂和制备方法。本实施例敌稗干悬浮剂制备方法包括如下步骤:

[0090]

s1.配制1千克固含量为6%(敌稗含量为3%)的母液:

[0091]

称取去离子水938.39克,边搅拌边加入润湿剂脂肪醇聚氧乙烯醚(aeo-9)10克、分散剂三苯乙烯基苯酚磷酸盐(soprophor sc,由solvay公司提供)20克、稳定剂甲基丙烯酸酯共聚物(atlox 4913-lq-(mv),由croda公司提供)10克、消泡剂聚氧丙烯聚氧乙烯甘油醚(x-7823,由济南润安科技有限公司提供)1克、98%含量敌稗原药30.61克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0092]

s2.配制1千克活性成分含量为50%敌稗

·

二氯喹啉酸母粉(39.4%+10.6%):

[0093]

依次称取煅烧高岭土365.86克、润湿剂十二烷基硫酸钠(k12)10克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)50克、助流动剂沉淀法白炭黑50克、消泡剂脂肪酸盐(ddf)3克、98%含量敌稗原药402.04克、89%二氯喹啉酸119.1克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0094]

s3.配制50%敌稗

·

二氯喹啉酸干悬浮剂(40%+10%):

[0095]

将步骤s2中的50%敌稗

·

二氯喹啉酸母粉(39.4%+10.6%)1千克加至流化床内作底料,将步骤s1中制备好的1千克3%敌稗母液经雾化分散雾滴喷入流化床内,其中,流化床中的喷嘴距底网距离:底网直径为2:1,风速为1.8~3.5m/s,喷枪雾化压力为0.30~0.50mpa,进风温度选择45~58℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到50%敌稗

·

二氯喹啉酸干悬浮剂(40%+10%)。

[0096]

实施例2

[0097]

本实施例提供一种敌稗干悬浮剂和制备方法。本实施例敌稗干悬浮剂制备方法包括如下步骤:

[0098]

s1.配制1千克固含量为15%(敌稗为5%、二氯喹啉酸为3%)的母液:

[0099]

称取去离子水844.27克,边搅拌边加入润湿剂琥铂酸酯磺酸盐(gr-7m,由南京古田化工提供)50克、分散剂芳基聚氧烷基硫酸盐(sk-34sc,由星飞化工公司提供)10克、稳定剂aba型eo/po嵌段聚醚(synperonic t/908-fl-(cq),由croda公司提供)10克、消泡剂有机

硅类消泡剂(sag-1572,由momentive公司提供)1克、98%含量敌稗原药51.02克、89%二氯喹啉酸原药33.71克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0100]

s2.配制1千克活性成分含量为61%敌稗

·

二氯喹啉酸母粉(52.5%+8.5%):

[0101]

依次称取水洗高岭土108.78克、润湿剂烷基萘基硫酸钠(efw)50克、分散剂聚羧酸钠盐(cas:62601-60-9)200克、助流动剂改性气相白炭黑(hdk n20,由wacker公司提供)10克、98%含量敌稗原药535.71克、89%二氯喹啉酸95.51克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0102]

s3.配制60%敌稗

·

二氯喹啉酸干悬浮剂(50%+10%):

[0103]

将步骤s2中的61%敌稗

·

二氯喹啉酸母粉(52.5%+8.5%)1千克加至流化床内作底料,将步骤s1中的制备好的1千克8%敌稗

·

二氯喹啉酸母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为4:1,风速为2.2~3.0m/s,喷枪雾化压力为0.35~0.45mpa,进风温度选择50~58℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到60%敌稗

·

二氯喹啉酸干悬浮剂(50%+10%)。

[0104]

实施例3

[0105]

本实施例提供一种敌稗干悬浮剂和制备方法。本实施例敌稗干悬浮剂制备方法包括如下步骤:

[0106]

s1.配制1千克固含量为35%(敌稗含量为20%、二氯喹啉酸含量为5%)的母液:

[0107]

称取去离子水636.74克,边搅拌边加入润湿剂异构醇聚氧乙烯醚20克、分散剂苯乙烯丙烯酸钠盐共聚物(atlox metasperse 100l-lq-(ap),由croda公司提供)30克、稳定剂聚氧化烯乙二醇单丁醚(ethylan ns-500lq,由南京捷润公司提供)50克、消泡剂聚氧丙烯聚氧乙烯甘油醚(x-7823,由济南润安科技有限公司提供)3克、98%含量敌稗原药204.08克、89%二氯喹啉酸原药56.18克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0108]

s2.配制1千克活性成分含量为69.5%敌稗

·

二氯喹啉酸母粉(61%+8.5%):

[0109]

依次称取水洗高岭土37.04克、润湿剂十二烷基硫酸钠(k12)10克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)180克、助流动剂气相白炭黑(aerosil 200,由赢创特种化学(上海)有限公司提供)50克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)5克、98%含量敌稗原药622.45克、89%二氯喹啉酸95.51克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0110]

s3.配制70%敌稗

·

二氯喹啉酸干悬浮剂(60%+10%):

[0111]

将步骤s2中的69.5%敌稗

·

二氯喹啉酸母粉(61%+8.5%)1千克加至流化床内作底料,将步骤s1中制备好的1千克25%敌稗

·

二氯喹啉酸母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为3:1,风速为2.5~2.8m/s,喷枪雾化压力为0.40~0.45mpa,进风温度选择53~55℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到70%敌稗

·

二氯喹啉酸干悬浮剂(60%+10%)。

[0112]

实施例4

[0113]

本实施例提供一种敌稗干悬浮剂和制备方法。本实施例敌稗干悬浮剂制备方法包括如下步骤:

[0114]

s1.配制1千克固含量为26%(敌稗含量为23%)的母液:

[0115]

称取去离子水734.31克,边搅拌边加入润湿剂脂肪醇聚氧乙烯醚(aeo-9)10克、分散剂三苯乙烯基苯酚磷酸盐(soprophor sc,由solvay公司提供)10克、稳定剂聚氧化烯乙二醇单丁醚(ethylan ns-500lq,由南京捷润科技有限公司提供)10克、消泡剂有机硅类消泡剂(sag-1572,由momentive公司提供)1克、98%含量敌稗原药234.69克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0116]

s2.配制1千克活性成分含量为77.8%敌稗母粉:

[0117]

依次称取水洗高岭土6.12克、润湿剂十二烷基硫酸钠(k12)10克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)150克、助流动剂沉淀法白炭黑35克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)5克、98%含量敌稗原药793.88克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0118]

s3.配制80%敌稗干悬浮剂:

[0119]

将步骤s2中的77.8%敌稗母粉1千克加至流化床内作底料,将步骤s1中制备好的1千克23%敌稗母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为3:1,风速为2.5~2.8m/s,喷枪雾化压力为0.40~0.45mpa,进风温度选择53~55℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到80%敌稗干悬浮剂。

[0120]

实施例5

[0121]

本实施例提供一种敌稗干悬浮剂和制备方法。本实施例敌稗干悬浮剂制备方法包括如下步骤:

[0122]

s1.配制1千克固含量为25%(敌稗含量为5%、二氯喹啉酸含量为10%)的母液:

[0123]

称取去离子水736.62克,边搅拌边加入润湿剂琥铂酸酯磺酸盐(gr-7m,由南京古田化工提供)40克、分散剂苯乙烯丙烯酸钠盐共聚物(atlox metasperse 100l-lq-(ap),由croda公司提供)20克、稳定剂aba型eo/po嵌段聚醚(synperonic t/908-fl-(cq),由croda公司提供)30克、消泡剂有机硅类消泡剂(sag-1572,由momentive公司提供)10克、98%含量敌稗原药51.02克、89%二氯喹啉酸原药112.36克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0124]

s2.配制1千克活性成分含量为40%敌稗

·

二氯喹啉酸母粉(37.5%+2.5%):

[0125]

依次称取煅烧高岭土386.26克、润湿剂烷基萘基硫酸钠(efw)20克、分散剂烷基萘磺酸铵盐(dispersol psr 19-pw-(th),由croda公司提供)80克、助流动剂改性气相白炭黑(hdk n20,由wacker公司提供)100克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)3克、98%含量敌稗原药382.65克、89%二氯喹啉酸原药28.09克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0126]

s3.配制40%敌稗

·

二氯喹啉酸干悬浮剂(30%+10%):

[0127]

将步骤s2中的40%敌稗

·

二氯喹啉酸母粉(37.5%+2.5%)1千克加至流化床内作底料,将步骤s1中制备好的1千克15%敌稗

·

二氯喹啉酸母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为2.8:1,风速为2.2~3.0m/s,喷枪雾化压力为0.35~0.45mpa,进风温度选择50~55℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到40%敌稗

·

二氯喹啉酸干悬浮剂(30%+10%)。

[0128]

实施例6

[0129]

本实施例提供一种敌稗干悬浮剂和制备方法。本实施例敌稗干悬浮剂制备方法包

括如下步骤:

[0130]

s1.配制1千克固含量为25%(敌稗含量为10%、二氯喹啉酸含量为2%)的母液:

[0131]

称取去离子水742.49克,边搅拌边加入润湿剂琥铂酸酯磺酸盐(gr-7m,由南京古田化工提供)30克、分散剂苯乙烯丙烯酸钠盐共聚物(atlox metasperse 100l-lq-(ap),由croda公司提供)80克、稳定剂aba型eo/po嵌段聚醚(synperonic t/908-fl-(cq),由croda公司提供)20克、消泡剂有机硅类(sag-1572,由momentive公司提供)3克、98%含量敌稗原药102.04克、89%二氯喹啉酸原药22.47克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0132]

s2.配制1千克活性成分含量为63%敌稗

·

二氯喹啉酸母粉(52.5%+10.5%):

[0133]

依次称取水洗高岭土169.41克、润湿剂十二烷基硫酸钠(k12)30克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)100克、助流动剂改性气相白炭黑(hdk n20,由wacker公司提供)30克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)4克、98%含量敌稗原药408.16克、89%二氯喹啉酸原药258.43,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0134]

s3.配制60%敌稗

·

二氯喹啉酸干悬浮剂(40%+20%):

[0135]

将步骤s2中的63%敌稗

·

二氯喹啉酸母粉(52.5%+10.5%)1千克加至流化床内作底料,将步骤s1中制备好的1千克12%敌稗

·

二氯喹啉酸母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为3.2:1,风速为2.5~2.8m/s,喷枪雾化压力为0.35~0.45mpa,进风温度选择50~55℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到60%敌稗

·

二氯喹啉酸干悬浮剂(40%+20%)

[0136]

实施例7

[0137]

本实施例提供一种敌稗干悬浮剂和制备方法。本实施例敌稗干悬浮剂制备方法包括如下步骤:

[0138]

s1.配制1千克固含量为26%(敌稗含量为23%)的母液:

[0139]

称取去离子水734.31克,边搅拌边加入润湿剂脂肪醇聚氧乙烯醚(aeo-9)10克、分散剂三苯乙烯基苯酚磷酸盐(soprophor sc,由solvay公司提供)10克、稳定剂聚氧化烯乙二醇单丁醚(ethylan ns-500lq,由南京捷润科技有限公司提供)10克、消泡剂有机硅类消泡剂(sag-1572,由momentive公司提供)1克、98%含量敌稗原药234.69克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0140]

s2.配制1千克活性成分含量为77.8%敌稗母粉:

[0141]

依次称取水洗高岭土6.12克、润湿剂十二烷基硫酸钠(k12)10克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)150克、助流动剂沉淀法白炭黑35克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)5克、98%含量敌稗原药793.88克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0142]

s3.配制80%敌稗干悬浮剂:

[0143]

将步骤s2中的77.8%敌稗母粉1千克加至流化床内作底料,将步骤s1中制备好的1千克23%敌稗母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为2.8:1,风速为2.5~3.0m/s,喷枪雾化压力为0.40~0.45mpa,进风温度选择45~55℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到80%敌稗干悬浮剂。

[0144]

实施例8

[0145]

本实施例提供一种敌稗干悬浮剂和制备方法。本实施例敌稗干悬浮剂制备方法包括如下步骤:

[0146]

s1.配制1千克固含量为26%(敌稗含量为23%)的母液:

[0147]

称取去离子水734.31克,边搅拌边加入润湿剂脂肪醇聚氧乙烯醚(aeo-9)10克、分散剂三苯乙烯基苯酚磷酸盐(soprophor sc,由solvay公司提供)10克、稳定剂聚氧化烯乙二醇单丁醚(ethylan ns-500lq,由南京捷润科技有限公司提供)10克、消泡剂有机硅类消泡剂(sag-1572,由momentive公司提供)1克、98%含量敌稗原药234.69克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0148]

s2.配制1千克活性成分含量为77.8%敌稗母粉:

[0149]

依次称取水洗高岭土6.12克、润湿剂十二烷基硫酸钠(k12)10克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)150克、助流动剂沉淀法白炭黑35克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)5克、98%含量敌稗原药793.88克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0150]

s3.配制80%敌稗干悬浮剂:

[0151]

将步骤s2中的77.8%敌稗母粉1千克加至流化床内作底料,将步骤s1中制备好的1千克23%敌稗母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为3.2:1,风速为2.5~2.8m/s,喷枪雾化压力为0.35~0.45mpa,进风温度选择45~55℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到80%敌稗干悬浮剂。

[0152]

实施例9

[0153]

本实施例提供一种80%敌稗干悬浮剂和制备方法。本实施例80%敌稗干悬浮剂制备方法包括如下步骤:

[0154]

s1.配制1千克固含量为26%(敌稗含量为23%)的母液:

[0155]

称取去离子水734.31克,边搅拌边加入润湿剂脂肪醇聚氧乙烯醚(aeo-9)10克、分散剂三苯乙烯基苯酚磷酸盐(soprophor sc,由solvay公司提供)10克、稳定剂聚氧化烯乙二醇单丁醚(ethylan ns-500lq,由南京捷润科技有限公司提供)10克、消泡剂有机硅类消泡剂(sag-1572,由momentive公司提供)1克、98%含量敌稗原药234.69克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm。

[0156]

s2.配制1千克活性成分含量为77.8%敌稗母粉:

[0157]

依次称取水洗高岭土6.12克、润湿剂十二烷基硫酸钠(k12)10克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)150克、助流动剂沉淀法白炭黑35克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)5克、98%含量敌稗原药793.88克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0158]

s3.配制80%敌稗干悬浮剂

[0159]

将步骤s2中的77.8%敌稗母粉1千克加至流化床内作底料,将步骤s1中制备好的1千克23%敌稗母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为0.8:1,风速为1.2~1.5m/s,喷枪雾化压力为0.1~0.15mpa,进风温度选择50~60℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到80%敌稗干悬浮剂。

[0160]

实施例10

[0161]

本实施例提供一种80%敌稗干悬浮剂和制备方法。本实施例80%敌稗干悬浮剂制备方法包括如下步骤:

[0162]

s1.配制1千克固含量为26%(敌稗含量为23%)的母液:

[0163]

称取去离子水734.31克,边搅拌边加入润湿剂脂肪醇聚氧乙烯醚(aeo-9)10克、分散剂三苯乙烯基苯酚磷酸盐(soprophor sc,由solvay公司提供)10克、稳定剂聚氧化烯乙二醇单丁醚(ethylan ns-500lq,由南京捷润科技有限公司提供)10克、消泡剂有机硅类消泡剂(sag-1572,由momentive公司提供)1克、98%含量敌稗原药234.69克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0164]

s2.配制1千克活性成分含量为77.8%敌稗母粉:

[0165]

依次称取水洗高岭土6.12克、润湿剂十二烷基硫酸钠(k12)10克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)150克、助流动剂沉淀法白炭黑35克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)5克、98%含量敌稗原药793.88克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0166]

s3.配制80%敌稗干悬浮剂:

[0167]

将步骤s2中的77.8%敌稗母粉1千克加至流化床内作底料,将步骤s1中制备好的1千克23%敌稗母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为1.2:1,风速为1.2~1.5m/s,喷枪雾化压力为0.1~0.15mpa,进风温度选择60~80℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到80%敌稗干悬浮剂。

[0168]

对比例1

[0169]

本对比例提供一种敌稗干悬浮剂和制备方法。本对比例敌稗干悬浮剂制备方法包括如下步骤:

[0170]

s1.配制1千克固含量为35%(二氯喹啉酸含量为25%)的母液:

[0171]

称取去离子水616.1克,边搅拌边加入润湿剂异构醇聚氧乙烯醚20克、分散剂苯乙烯丙烯酸钠盐共聚物(atlox metasperse 100l-lq-(ap),由croda公司提供)30克、稳定剂聚氧化烯乙二醇单丁醚(ethylan ns-500lq,由南京捷润公司提供)50克、消泡剂聚氧丙烯聚氧乙烯甘油醚(x-7823,由济南润安科技有限公司提供)3克、89%二氯喹啉酸原药280.9克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0172]

s2.配制1千克活性成分含量为76.25%二氯喹啉酸母粉:

[0173]

依次称取水洗高岭土18.3克、润湿剂十二烷基硫酸钠(k12)10克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)60克、助流动剂气相白炭黑(aerosil 200,由赢创特种化学(上海)有限公司提供)50克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)5克、89%二氯喹啉酸856.7克,混合后进行粉碎,控制dv

90

粒径在6-10μm范围内,粉碎后再混合10-30分钟;

[0174]

s3.配制75%二氯喹啉酸干悬浮剂:

[0175]

将步骤s2中的76.25%二氯喹啉酸母粉1千克加至流化床内作底料,将步骤s1中制备好的1千克25%二氯喹啉酸母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为1.2:1,风速为1.2~1.5m/s,喷枪雾化压力为0.1~0.15mpa,进风温度选择60~80℃,经雾粒涂层、粉粒团聚和喷雾干燥后得到75%二氯喹啉酸干悬浮剂。

[0176]

对比例2

[0177]

本对比例提供一种敌稗干悬浮剂和制备方法。本对比例敌稗干悬浮剂制备方法包括如下步骤:

[0178]

s1.按照实施例4中的步骤s1配制1千克固含量为46%(敌稗含量为23%)的母液;

[0179]

s2.制备配制50%敌稗干悬浮剂:

[0180]

将步骤s1中制备好的1千克23%敌稗母液经雾化分散雾滴喷入流化床内,其中流化床中的喷嘴距底网距离:底网直径为4:1,风速为1.2~1.5m/s,喷枪雾化压力为0.1~0.15mpa,进风温度选择120~150℃,经流化床喷雾干燥后得到配制50%敌稗干悬浮剂。

[0181]

对比例3

[0182]

本对比例提供一种敌稗干悬浮剂和制备方法。本对比例敌稗干悬浮剂制备方法包括如下步骤:

[0183]

步骤一:配制1千克固含量为50%(敌稗含量为40%)的母液:

[0184]

称取去离子水500克,边搅拌边加入润湿剂异构醇聚氧乙烯醚20克、分散剂木质素磺酸钠(m-9)68.8克、消泡剂聚氧丙烯聚氧乙烯甘油醚(x-7823,由济南润安科技有限公司提供)3克、98%敌稗原药408.2克,剪切3-5分钟,进行研磨,控制研磨后的物料dv

90

粒径≤5μm;

[0185]

步骤二:配制80%敌稗干悬浮剂:

[0186]

将步骤一中的40%敌稗母液1千克经喷雾塔进风温度120~180℃喷雾干燥后得到80%敌稗干悬浮剂。

[0187]

对比例4

[0188]

本对比例提供一种敌稗水分散粒剂常规挤压造粒和制备方法。本对比例敌稗水分散粒剂制备方法包括如下步骤:

[0189]

步骤一:配制1千克敌稗含量为80%的母粉:

[0190]

称取水洗高岭土500克、润湿剂十二烷基硫酸钠(k12)20克、分散剂聚丙烯酸酯聚合物(agrilan 782,由nouryon公司提供)68.8克、消泡剂牛油脂肪酸钠盐(agnique soap l,由basf公司提供)3克、98%敌稗原药408.2克,混合3-5分钟,进行气流粉碎;

[0191]

步骤二:配制80%敌稗水分散粒剂(常规挤压造粒):

[0192]

将步骤一中的80%敌稗母粉1千克加入120克水后捏合,经挤压造粒后烘干得到80%敌稗水分散粒剂(常规挤压造粒)。

[0193]

干悬浮剂的相关测试和药效实验

[0194]

1.敌稗干悬浮剂相关性能测试:

[0195]

将实施例1至实施例10中的敌稗干悬浮剂和对比例1至对比例4中的干悬浮剂分别进行如下表1中的相关性能进行检测(相关性能检测方法按照相应的行标或国标方法进行),相关性能检测参数见表1:

[0196]

表1

[0197][0198][0199]

由表1可知,本技术实施例1至实施例8各实施例提供的敌稗干悬浮剂成粒质量高,敌稗干悬浮剂含雾粒涂层生长颗粒、粉粒团聚生长颗粒、喷雾干燥颗粒,而且比例稳定,没有出现颗粒粘糊底网或出现板结等现象,产品悬浮率高,热储质量好。实施例9至实施例10提供的敌稗干悬浮剂相对实施例1至实施例8而言,其成粒质量相对要差,存在一定的粘糊底网或出现板结等现象,且产品悬浮率相对实施例1至实施例8而言偏低,但是依然基本能够制备出敌稗干悬浮剂,而且成粒质量和悬浮率明显优于对比例2和对比例3。对比例1虽然可以制备出比较好的颗粒质量,也没有出现粘糊底网或出现板结等现象,那是由于其不含敌稗活性成分的缘由。而对比例2采用在流化床中母液直接喷雾干燥方法制备,其成粒质量不仅差,悬浮率低,存在粘糊底网和出现板结等现象,更重要的是无法同时制备出雾粒涂层

生长颗粒、粉粒团聚生长颗粒和喷雾干燥颗粒的混合物。对比例3为常规喷雾塔中母液直接喷雾干燥制粒,存在悬浮率差,热储不合格问题。对比例4为常规母粉挤压制粒,存在分散性偏低问题。

[0200]

2.敌稗干悬浮剂相关性能测试:

[0201]

将实施例1至实施例10中的敌稗干悬浮剂和对比例中的干悬浮剂分别按照如下方法进行药效实验,分别测试各干悬浮剂对水稻田中稗草防治效果的差异。其中,选取试验药剂为祥霖美丰制备的80%敌稗干悬浮剂(实施例4)、80%敌稗干悬浮剂(实施例7)、80%敌稗干悬浮剂(实施例8)、70%敌稗

·

二氯干悬浮剂(60+10,实施例3)、80%敌稗干悬浮剂(实施例9和实施例10)、鹤岗英力农化有限公司80%敌稗wdg(沸腾流化床造粒)、江苏省农用激素工程技术研究中心有限公司75%二氯喹啉酸wdg(常规挤压造粒)、75%二氯喹啉酸干悬浮剂(对比例1)、80%敌稗干悬浮剂(对比例3)、80%敌稗水分散粒剂(常规挤压造粒,对比例4)。试验在江西省南昌市五星垦殖农场早稻直播田进行。

[0202]

2.1试验设计

[0203]

2.1.1试验处理:具体如下述表2中所示。

[0204]

表2试验设计

[0205][0206]

2.1.2试验调查

[0207]

施药后3、7天目测法观察水稻安全性及防治效果。

[0208]

施药后15、30天调查株防效;30天调查鲜重防效。

[0209]

2.2试验结果

[0210]

2.2.1目测

[0211]

2.2.1.1药后3天

[0212]

药后3天各处理水稻生长正常。处理a、d部分叶片开始萎蔫、披散,上部分轻微碳化

烧叶,叶片碳化占比面积相对最大;处理b、c极少叶片开始萎蔫、披散,叶片碳化占比面积稍小;而其余各个处理稗草暂无中毒症状表现。

[0213]

2.2.1.2药后7天

[0214]

药后7天,各个处理对水稻表现安全无药害。处理a、d开始大面积萎蔫、披散,碳化烧叶,叶片碳化占比面积最大;处理b、c开始部分萎蔫、披散,叶片碳化占比面积稍小;而处理e、f、h只小部分萎蔫、披散,碳化烧叶,且叶片碳化占比面积最小;而处理j、k极小部分萎蔫披散,炭化烧叶,叶片炭化占比面积极小,而处理g、i中毒症状是只轻微矮化,叶片正常。

[0215]

2.2.2株防效

[0216]

参照农药田间药效试验准则(一)gb/t 17980.40-2000进行。试验结果计算公式如下,试验结果如下表3和4所示。

[0217][0218][0219]

表3不同剂型和不同浓度梯度的干悬浮剂对水稻田中稗草防治效果表

[0220][0221][0222]

表4不同剂型和不同浓度梯度的干悬浮剂防除水稻田稗草防效统计表

[0223][0224]

2.3结论

[0225]

根据整体实验观测,敌稗干悬浮剂(实施例4)、敌稗

·

二氯干悬浮剂(实施例3)对水稻生长安全。对稗草的防效相对其他实施例中的敌稗干悬浮剂(不同加工工艺)、药效发挥快,且防效明显偏好,早期目测防效高。而对比例1、对比例3、对比例4中敌稗干悬浮剂、75%二氯喹啉酸干悬浮剂、80%敌稗水分散粒剂则明显低于本技术实施例干悬浮剂。

[0226]

根据整体实验观测,敌稗干悬浮剂(实施例4)、敌稗

·

二氯干悬浮剂(实施例3),对水稻全生育期生长安全。药后3天稗草萎蔫、披散,部分叶片碳化灼烧。药后7天稗草叶片萎蔫、披散加重,大面积叶片碳化灼烧。药后15天稗草彻底枯死。对比其他实施例中的敌稗干悬浮剂(不同加工工艺)、敌稗

·

二氯干悬浮剂(不同加工工艺),对水稻都安全,无差异。药后3天稗草只极少部分叶片碳化、烧叶。药后7天,低龄稗草叶片碳化,部分大龄稗草只是上部表现出烧叶,茎基部正常,药后15天部分稗草恢复正常生长,其对稗草防效明显低于敌稗干悬浮剂(实施例4)、敌稗

·

二氯干悬浮剂(实施例3)。敌稗干悬浮剂(实施例4)、敌稗

·

二氯干悬浮剂(实施例3)相对敌稗干悬浮剂(不同加工工艺)、敌稗

·

二氯干悬浮剂(不同加工工艺)安全性相当,但对稗草的防效高等特点。而本技术各实施例中的敌稗干悬浮剂均显著的优于对比例1、3、4中敌稗干悬浮剂、75%二氯喹啉酸干悬浮剂、80%敌稗水分散粒剂(常规挤压造粒,对比例4)。

[0227]

水稻4叶1心,稗草4叶期时,施用80%敌稗干悬浮剂(实施例4),每亩施用量250g,15天后对稗草株防效分别为89.96%;对比其它敌稗干悬浮剂(不同加工工艺)、对照敌稗干悬浮剂(对比例3)也是每亩用量250g,其药后15天株防效仅为83.13%(b)、81.93%(c)、73.49%(e)、71.49%(f)、69.88%(h)、57.03%(j)。施用80%敌稗干悬浮剂(实施例4),每亩施用量分别为250g,30天后对稗草株防效为95.22%;鲜重防效为96.15%。对比其它敌稗干悬浮剂(不同加工工艺)、对照敌稗干悬浮剂(对比例3)、每亩用量250g,其药后30天株防效仅为87.25%(b)、85.66%(c)、76.89%(e)、74.50%(f)、72.91%(h)、59.76%(j),鲜重防效分别为91.07%(b)、90.54%(c)、80.26%(e)、78.91%(f)、75.43%(h)、63.12%(j)。

[0228]

施用70%敌稗

·

二氯干悬浮剂,每亩施用量分别为250g,15天后对稗草株防效为

87.95%(d)。对比药剂80%敌稗干悬浮剂(e、f、h、j)每亩用量250g以及75%二氯喹啉酸干悬浮剂(g、i)每亩用量为40g,其药后15天株防效仅为73.49%(e)、71.49%(f)、69.88%(h)、57.03%(j)、43.37%(g)、45.38%(i)。30天后对稗草株防效为92.43%(d);鲜重防效为94.29%(d)。对比药剂80%敌稗干悬浮剂(e、f、h、j)每亩用量250g以及75%二氯喹啉酸干悬浮剂(g、i)每亩用量为40g,其药后30天株防效仅为76.89%(e)、74.50%(f)、72.91%(h)、59.76%(j)、49.00%(g)、50.20%(i),鲜重防效分别为80.26%(e)、78.91%(f)、75.43%(h)、63.12%(j)52.13%(g)、55.16%(i)。

[0229]

综上所述敌稗干悬浮剂(实施例4)对水稻安全,其对稗草的防治效果显著高于敌稗干悬浮剂(不同加工工艺)以及对照敌稗干悬浮剂(对比例3)。同样敌稗

·

二氯干悬浮剂对水稻安全,其对稗草的防治效果显著高于80%敌稗干悬浮剂(e、f、h、j)以及75%二氯喹啉酸干悬浮剂(g、i)。

[0230]

由以上实施例可知,本技术实施例提供的敌稗及其复配干悬浮剂能够防除水稻田稗草,防效速度快,且防效高,对水稻安全。实验结果表明:水稻4叶1心,稗草4叶期时,施用80%敌稗干悬浮剂(实施例4),每亩施用量为:250g,对水稻安全;15天后对稗草株防效为89.96%;30天后,对稗草株防效为95.22%;鲜重防效为96.15%。施用70%敌稗

·

二氯干悬浮剂,每亩施用量为250g,15天后对稗草株防效为87.95%,30天后对稗草株防效为92.43%;鲜重防效为94.29%。

[0231]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1