一种便捷式向日葵用采摘装置

1.本发明涉及农业用具技术领域,具体涉及一种便捷式向日葵用采摘装置。

背景技术:

2.向日葵的种子含油量极高,味香可口,可炒食,亦可榨油,为重要的油料作物,向日葵花盘有清热化痰,凉血止血之功,对头痛、头晕等有效,向日葵有特殊的药效,同时也是重要的经济的作物,种植向日葵过程中对成熟向日葵花盘的采摘是一个重要的环节,目前我国向日葵花盘采摘的过程中,存在人工采摘向日葵花盘,采用机械设备进行采摘时,大多直接将向日葵杆和向日葵花盘一并收获,不能将向日葵杆和向日葵花盘分离,从而需人工再次进行加工,浪费资源。

技术实现要素:

3.本发明的目的在于针对现有技术的缺陷和不足,提供一种设计合理、使用方便的便捷式向日葵用采摘装置,解决了上述无法将向日葵杆和向日葵盘分离的现象,进而无需人工再次进行加工,节省了资源。

4.为实现上述目的,本发明采用的技术方案是:它包含底板、安装板、车轮和推杆,所述的底板外底壁的四角均固定有车轮,底板的上侧悬设有安装板,安装板一侧的前后两侧均设有推杆,推杆呈倒“l”形设置,推杆的竖杆的下端固定在底板上,底板的下表面上固定有蓄电池;它还包含:

5.升降机构,所述的升降机构设置于底板的上表面上,升降机构与安装板的下表面连接;

6.收集箱,所述的收集箱设置于底板的上表面上,收集箱的上侧穿过安装板后,悬设在安装板的上侧;

7.盖板,所述的盖板设置于收集箱内部的上侧,盖板上表面的一侧通过合页与收集箱一侧壁的顶端旋接;

8.抵触杆,所述的抵触杆为两个,且其分别通过螺纹旋接在收集箱一侧壁的前后两侧,抵触杆与盖板相配合抵设;

9.旋转板,所述的旋转板悬设在安装板上方的一侧,旋转板的前后两侧分别通过支板与安装板旋接;

10.旋转电机,所述的旋转电机固定在旋转板一侧支板的外侧壁上,旋转电机的输出轴穿过支板后与旋转板固定连接,旋转电机与蓄电池连接;

11.旋转架,所述的旋转架嵌设在旋转板上的凹槽内,旋转架的上端露设在旋转板的上方,且旋转架前后两侧壁的上侧分别通过转轴和轴承与旋转板的凹槽的前后两内壁旋接;

12.转动电机,所述的转动电机固定在旋转板的前侧壁上,转动电机与蓄电池连接,转动电机的输出轴插设在旋转板内,且转动电机的输出与旋转架上的转轴固定连接;

13.采摘机构,所述的采摘机构设置于旋转架远离于收集箱的一侧壁上;

14.传送机构,所述的传送机构设置于旋转架的另一侧壁上;

15.修剪机构,所述的修剪机构设置于旋转架内部的凹槽内;

16.通过上述技术方案,通过推杆和车轮将本装置推送至向日葵的下侧,再启动升降机构,通过升降机构带动安装板移动至合适的高度,再启动转动电机,转动电机带动旋转架转动至合适的角度,打开盖板,根据旋转架所需转动的合适角度,转动抵触杆,使得前后两个抵触杆的顶端到达合适的高度,再将盖板抵触在抵触杆上,然后使得旋转架的下侧抵触在盖板上,从而便于下料,将存放箱放置在旋转后的旋转架的下方,再推动底板,使得向日葵的花盘卡至旋转板与传送机构之间,再通过采摘机构对向日葵杆进行切割,使得向日葵杆断开,再通过传送机构进行传送,在传送的过程中通过修剪机构对向日葵杆进行切割,从而使得向日葵杆与向日葵花盘分离,向日葵盘掉入收集箱内,向日葵杆掉落至存放箱内,从而将向日葵盘和向日葵杆进行分离。

17.优选地,所述的升降机构包含:

18.连杆,所述的连杆为四个,且其分别通过铰接座旋接在底板上表面的四角,连杆的上端分别向底板的中心一侧倾斜设置;

19.滑动块,所述的滑动块为四个,且其一一对应通过铰接座旋接在连杆的上端,滑动块滑动设置在安装板下表面上的滑槽内;

20.丝杆,所述的丝杆为两个,且其分别嵌设在安装板下表面上的滑槽内,丝杆的两端分别通过轴承与安装板的两内壁旋接,两个丝杆的一端通过同步轮传动组件连接,丝杆以中端为中心向两侧螺纹相反设置,丝杆两端的丝母分别嵌设并固定在两侧的滑动块内;

21.升降电机,所述的升降电机嵌设固定在安装板的一侧内,升降电机与蓄电池连接,升降电机的输出轴与其中一个丝杆的一端固定连接;

22.通过上述技术方案,启动升降电机,升降电机带动与之相连的丝杆转动,该丝杆通过同步轮传动组件带动另一丝杆转动,两个丝杆同时通过各自两端的丝母带动滑动块向相反的一侧移动,从而带动安装板上下移动,直至安装板移动至合适的高度。

23.优选地,所述的采摘机构包含:

24.支撑板,所述的支撑板为两个,且其分别前后对称固定在旋转架的一侧壁上;

25.连接板,所述的连接板悬设在旋转架的一侧,连接板下侧壁的前后两侧分别与前后两侧的支撑板固定连接;

26.采摘刀片,所述的采摘刀片为两个,且其悬设在旋转架的一侧,两个采摘刀片的刀口相对设置后,相抵触设置;

27.安装块,所述的安装块为两个,且其一一对应固定在采摘刀片的下侧,安装块分别滑动设置在连接板一侧壁上的滑槽内;

28.抵触弹簧,所述的抵触弹簧为两个,且其分别前后对称嵌设在连接板的内部,抵触弹簧的两端分别固定在安装块的一侧壁以及连接板的一内壁上;

29.固定板,所述的固定板固定在底板远离于旋转板一侧的下表面上;

30.踩踏板,所述的踩踏板通过滑块滑动设置在固定板侧壁上的滑槽上;

31.拉绳,所述的拉绳为两个,且其一端分别固定在安装块位于连接板内部的一侧壁上,拉绳的另一端依次穿过连接板的一侧壁、固定板、踩踏板后,其端头的绳结抵触设置在

踩踏板的外侧壁上;

32.通过上述技术方案,推动底板时,带动采摘刀片移动时向日葵盘的下侧,且使得采摘刀片抵触在向日葵杆上,再踩下踩踏板,踩踏板带动拉绳向下移动,从而带动安装块向两侧移动,安装块带动采摘刀片向两侧移动,使得两个采摘刀片分离,此时向日葵杆在没有了抵触力后,向下移动,从而使得向日葵杆位于两个采摘刀片之间,再松开踩踏板,抵触弹簧的弹力带动安装块复位,从而带动采摘刀片向中心移动,直至采摘刀片将向日葵杆切断。

33.优选地,所述的底板相邻于旋转板一侧壁的前后两侧以及下表面前后两侧的左右两侧均固定有固定滚轮,拉绳分别抵触设置在对应的固定滚轮上;

34.通过上述技术方案,通过固定滚轮增加拉绳移动时的顺畅性。

35.优选地,所述的传送机构包含:

36.传送架,所述的传送架固定在旋转架远离于采摘机构的一侧壁上,传送架呈“u”形设置;

37.传送滚轮,所述的传送滚轮为两组,且其前后对称设置于传送架的内部;

38.驱动电机,所述的驱动电机为两个,且其分别固定在传送滚轮的外壳上,驱动电机活动设置在传送架侧壁上的滑槽内,驱动电机与蓄电池连接,驱动电机的输出轴分别插设在传送滚轮的外壳的侧壁上,且驱动电机的输出轴与传送滚轮中最上侧的滚轮的转轴固定连接;

39.插杆,所述的插杆为数个,且其一端等量并等距固定在传送滚轮的外壳体上,插杆的另一端贯穿插设在传送架的侧壁上,插杆上的圆盘抵触在传送架的外侧壁上;

40.复位弹簧,所述的复位弹簧为数个,且其一一对应套设在插杆位于传送架内部的一端上,复位弹簧的两端分别固定在传送滚轮的外壳以及传送架的内壁上;

41.通过上述技术方案,向日葵盘到达传送架和旋转架之间后,启动驱动电机,驱动电机带动与之相连的传送滚轮转动,前后两个传送滚轮的配合带动向日葵盘向收集箱的一侧移动,从而使得向日葵盘移动至收集箱内,通过收集箱进行收纳,复位弹簧对传送滚轮进行推动,使得传送滚轮与向日葵盘相抵触,进而便于向日葵盘进行传送。

42.优选地,所述的驱动电机的外侧均套设并固定有滑板,该滑板的上下两侧分别滑动设置在传送架的滑槽上下的内壁上;

43.通过上述技术方案,增加驱动电机移动时的稳定性。

44.优选地,所述的修剪机构包含:

45.修剪电机,所述的修剪电机嵌设在旋转架的下侧壁内,修剪电机与蓄电池连接;

46.半齿轮,所述的半齿轮套设并固定在修剪电机的输出轴上,半齿轮的上侧设有联动齿轮,联动齿轮上下两侧的转轴分别通过轴承与旋转架下侧壁上的空腔的上下两内壁旋接;

47.齿条,所述的齿条为两个,且其分别悬设在联动齿轮的两侧,齿条与联动齿轮相啮合设置,一侧的齿条的下侧与半齿轮啮合设置,齿条的上侧滑动设置在旋转架的内部;

48.修剪刀片,所述的修剪刀片为两个,且其前后对称嵌设在旋转架的前后两内壁上,修剪刀片的下端分别与两个齿条固定连接,左右两个修剪刀片的刀口相配合抵触设置;

49.推动弹簧,所述的推动弹簧为数个,且其等量并等距固定在修剪刀片位于旋转架内部的一侧壁上,推动弹簧的另一端固定在旋转架的内壁上;

50.导向块,所述的导向块为两个,且其分别固定在修剪刀片的上侧壁上,导向块滑动设置在旋转架上内壁上的滑槽内;

51.通过上述技术方案,启动修剪电机,修剪电机带动半齿轮带动与之相啮合的齿条移动,该齿条带动联动齿轮转动,联动齿轮带动另一测的齿条移动,从而使得左右两侧的齿条向相反的方向移动,齿条带动与之相连的修剪刀片移动,修剪刀片移动的过程中对向日葵杆进行修剪。

52.与现有技术相比,本发明的有益效果为:

53.1、通过升降机构可带动安装板移动至合适的高度,从而可根据向日葵盘的高度将采摘机构、传送机构以及修剪机构移动至合适的位置;

54.2、采摘机构通过人工控制,将采摘机构移动至合适的位置后,再人工进行控制采摘机构进行采摘工作;

55.3、采摘下来的向日葵盘和向日葵杆通过传送机构进行传送,且在传送的过程中通过修剪机构进行修剪,使得向日葵盘与向日葵杆分离,无需后期人工进行操作,节省了资源。

附图说明

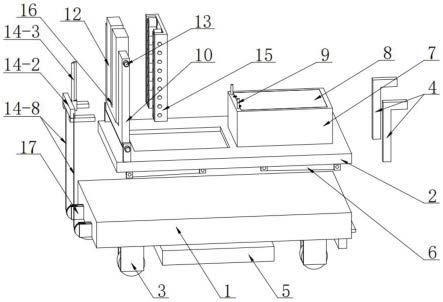

56.图1为本发明的结构示意图。

57.图2为本发明的爆炸图。

58.图3为本发明中安装板与升降机构的爆炸图。

59.图4为本发明中采摘机构的结构示意图。

60.图5为图4中a部放大图。

61.图6为本发明中传送机构的结构示意图。

62.图7为本发明中修剪机构的爆炸图。

63.图8为图7中b部放大图。

64.附图标记说明:

65.底板1、安装板2、车轮3、推杆4、蓄电池5、升降机构6、连杆6-1、滑动块6-2、丝杆6-3、升降电机6-4、收集箱7、盖板8、抵触杆9、旋转板10、旋转电机11、旋转架12、转动电机13、采摘机构14、支撑板14-1、连接板14-2、采摘刀片14-3、安装块14-4、抵触弹簧14-5、固定板14-6、踩踏板14-7、拉绳14-8、传送机构15、传送架15-1、传送滚轮15-2、驱动电机15-3、插杆15-4、复位弹簧15-5、修剪机构16、修剪电机16-1、半齿轮16-2、联动齿轮16-3、齿条16-4、修剪刀片16-5、推动弹簧16-6、导向块16-7、固定滚轮17、滑板18。

具体实施方式

66.下面结合附图对本发明作进一步的说明。

67.实施例1:

68.如图1-图2所示,本实施例包含底板1、安装板2、车轮3和推杆4,所述的底板1外底壁的四角均铆接固定有车轮3,底板1的上侧悬设有安装板2,安装板2右侧的前后两侧均设有推杆4,推杆4呈倒“l”形设置,推杆4的竖杆的下端铆接固定在底板1上,底板1的下表面上铆接固定有蓄电池5;它还包含:

69.升降机构6,所述的升降机构6设置于底板1的上表面上,升降机构6与安装板2的下表面连接;

70.收集箱7,所述的收集箱7设置于底板1的上表面上,收集箱7的上侧穿过安装板2后,悬设在安装板2的上侧;

71.盖板8,所述的盖板8设置于收集箱7内部的上侧,盖板8上表面的左侧通过合页与收集箱7左侧壁的顶端旋接;

72.抵触杆9,所述的抵触杆9为两个,且其分别通过螺纹旋接在收集箱7左侧壁的前后两侧,抵触杆9与盖板8相配合抵设;

73.旋转板10,所述的旋转板10悬设在安装板2上方的左侧,旋转板10的前后两侧分别通过支板与安装板2旋接;

74.旋转电机11,所述的旋转电机11固定在旋转板10前侧的支板的外侧壁上,旋转电机11的输出轴穿过支板后与旋转板10铆接固定,旋转电机11与蓄电池5连接;

75.旋转架12,所述的旋转架12嵌设在旋转板10上的凹槽内,旋转架12的上端露设在旋转板10的上方,且旋转架12前后两侧壁的上侧分别通过转轴和轴承与旋转板10的凹槽的前后两内壁旋接;

76.转动电机13,所述的转动电机13铆接固定在旋转板10的前侧壁上,转动电机13与蓄电池5连接,转动电机13的输出轴插设在旋转板10内,且转动电机13的输出与旋转架12上的转轴固定连接;

77.采摘机构14,所述的采摘机构14设置于旋转架12远离于收集箱7的一侧壁上;

78.传送机构15,所述的传送机构15设置于旋转架12的另一侧壁上;

79.修剪机构16,所述的修剪机构16设置于旋转架12内部的凹槽内;

80.通过上述技术方案,通过推杆4和车轮3将本装置推送至向日葵的下侧,再启动升降机构6,通过升降机构6带动安装板2移动至合适的高度,再启动转动电机13,转动电机13带动旋转架12转动至合适的角度,打开盖板8,根据旋转架12所需转动的合适角度,转动抵触杆9,使得前后两个抵触杆9的顶端到达合适的高度,再将盖板8抵触在抵触杆9上,然后使得旋转架12的下侧抵触在盖板8上,从而便于下料,将存放箱放置在旋转后的旋转架12的下方,再推动底板1,使得向日葵的花盘卡至旋转板10与传送机构15之间,再通过采摘机构14对向日葵杆进行切割,使得向日葵杆断开,再通过传送机构15进行传送,在传送的过程中通过修剪机构16对向日葵杆进行切割,从而使得向日葵杆与向日葵花盘分离,向日葵盘掉入收集箱7内,向日葵杆掉落至存放箱内,从而将向日葵盘和向日葵杆进行分离。

81.实施例2:

82.参看图1-3所示,在实施例1基础之上,所述的升降机构6包含:

83.连杆6-1,所述的连杆6-1为四个,且其分别通过铰接座旋接在底板1上表面的四角,连杆6-1的上端分别向底板1的中心一侧倾斜设置;

84.滑动块6-2,所述的滑动块6-2为四个,且其一一对应通过铰接座旋接在连杆6-1的上端,滑动块6-2滑动设置在安装板2下表面上的滑槽内;

85.丝杆6-3,所述的丝杆6-3为两个,且其分别嵌设在安装板2下表面上的滑槽内,丝杆6-3的两端分别通过轴承与安装板2的两内壁旋接,两个丝杆6-3的一端通过同步轮传动组件连接,丝杆6-3以中端为中心向两侧螺纹相反设置,丝杆6-3两端的丝母分别嵌设并焊

接固定在两侧的滑动块6-2内;

86.升降电机6-4,所述的升降电机6-4嵌设铆接固定在安装板2的右侧内,升降电机6-4与蓄电池5连接,升降电机6-4的输出轴与前侧的丝杆6-3的右端固定连接;

87.通过上述技术方案,启动升降电机6-4,升降电机6-4带动与之相连的丝杆6-3转动,该丝杆6-3通过同步轮传动组件带动另一丝杆6-3转动,两个丝杆6-3同时通过各自两端的丝母带动滑动块6-2向相反的一侧移动,从而带动安装板2上下移动,直至安装板2移动至合适的高度。

88.实施例3:

89.参看图1-2、图4-5所示,在实施例1基础之上,所述的采摘机构14包含:

90.支撑板14-1,所述的支撑板14-1为两个,且其分别前后对称铆接固定在旋转架12的左侧壁上;

91.连接板14-2,所述的连接板14-2悬设在旋转架12的左侧,连接板14-2下侧壁的前后两侧分别与前后两侧的支撑板14-1铆接固定;

92.采摘刀片14-3,所述的采摘刀片14-3为两个,且其悬设在旋转架12的一侧,两个采摘刀片14-3的刀口相对设置后,相抵触设置;

93.安装块14-4,所述的安装块14-4为两个,且其一一对应铆接固定在采摘刀片14-3的下侧,安装块14-4分别滑动设置在连接板14-2一侧壁上的滑槽内;

94.抵触弹簧14-5,所述的抵触弹簧14-5为两个,且其分别前后对称嵌设在连接板14-2的内部,抵触弹簧14-5的两端分别固定在安装块14-4的一侧壁以及连接板14-2的一内壁上;

95.固定板14-6,所述的固定板14-6铆接固定在底板1远离于旋转板10右侧的下表面上;

96.踩踏板14-7,所述的踩踏板14-7通过滑块滑动设置在固定板14-6侧壁上的滑槽上;

97.拉绳14-8,所述的拉绳14-8为两个,且其一端分别绑设固定在安装块14-4位于连接板14-2内部的一侧壁上,拉绳14-8的另一端依次穿过连接板14-2的一侧壁、固定板14-6、踩踏板14-7后,其端头的绳结抵触设置在踩踏板14-7的外侧壁上;底板1相邻于旋转板10一侧壁的前后两侧以及下表面前后两侧的左右两侧均铆接固定有固定滚轮17,拉绳14-8分别抵触设置在对应的固定滚轮17上,通过固定滚轮17增加拉绳14-8移动时的顺畅性;

98.通过上述技术方案,推动底板1时,带动采摘刀片14-3移动时向日葵盘的下侧,且使得采摘刀片14-3抵触在向日葵杆上,再踩下踩踏板14-7,踩踏板14-7带动拉绳14-8向下移动,从而带动安装块14-4向两侧移动,安装块14-4带动采摘刀片14-3向两侧移动,使得两个采摘刀片14-3分离,此时向日葵杆在没有了抵触力后,向下移动,从而使得向日葵杆位于两个采摘刀片14-3之间,再松开踩踏板14-7,抵触弹簧14-5的弹力带动安装块14-4复位,从而带动采摘刀片14-3向中心移动,直至采摘刀片14-3将向日葵杆切断。

99.实施例4:

100.参看图1-2、图6所示,在实施例1基础之上,所述的传送机构15包含:

101.传送架15-1,所述的传送架15-1铆接固定在旋转架12远离于采摘机构14的一侧壁上,传送架15-1呈“u”形设置;

102.传送滚轮15-2,所述的传送滚轮15-2为两组,且其前后对称设置于传送架15-1的内部;

103.驱动电机15-3,所述的驱动电机15-3为两个,且其分别铆接固定在传送滚轮15-2的外壳上,驱动电机15-3活动设置在传送架15-1侧壁上的滑槽内,驱动电机15-3与蓄电池5连接,驱动电机15-3的输出轴分别插设在传送滚轮15-2的外壳的侧壁上,且驱动电机15-3的输出轴与传送滚轮15-2中最上侧的滚轮的转轴铆接固定;驱动电机15-3的外侧均套设并铆接固定有滑板18,该滑板18的上下两侧分别滑动设置在传送架15-1的滑槽上下的内壁上,增加驱动电机15-3移动时的稳定性;

104.插杆15-4,所述的插杆15-4为数个,且其一端等量并等距铆接固定在传送滚轮15-2的外壳体上,插杆15-4的另一端贯穿插设在传送架15-1的侧壁上,插杆15-4上的圆盘抵触在传送架15-1的外侧壁上;

105.复位弹簧15-5,所述的复位弹簧15-5为数个,且其一一对应套设在插杆15-4位于传送架15-1内部的一端上,复位弹簧15-5的两端分别铆接固定在传送滚轮15-2的外壳以及传送架15-1的内壁上;

106.通过上述技术方案,向日葵盘到达传送架15-1和旋转架12之间后,启动驱动电机15-3,驱动电机15-3带动与之相连的传送滚轮15-2转动,前后两个传送滚轮15-2的配合带动向日葵盘向收集箱7的一侧移动,从而使得向日葵盘移动至收集箱7内,通过收集箱7进行收纳,复位弹簧15-5对传送滚轮15-2进行推动,使得传送滚轮15-2与向日葵盘相抵触,进而便于向日葵盘进行传送。

107.实施例5:

108.参看图2、图7-8所示,在实施例1基础之上,所述的修剪机构16包含:

109.修剪电机16-1,所述的修剪电机16-1嵌设在旋转架12的下侧壁内,修剪电机16-1与蓄电池5连接;

110.半齿轮16-2,所述的半齿轮16-2套设并铆接固定在修剪电机16-1的输出轴上,半齿轮16-2的上侧设有联动齿轮16-3,联动齿轮16-3上下两侧的转轴分别通过轴承与旋转架12下侧壁上的空腔的上下两内壁旋接;

111.齿条16-4,所述的齿条16-4为两个,且其分别悬设在联动齿轮16-3的两侧,齿条16-4与联动齿轮16-3相啮合设置,一侧的齿条16-4的下侧与半齿轮16-2啮合设置,齿条16-4的上侧滑动设置在旋转架12的内部;

112.修剪刀片16-5,所述的修剪刀片16-5为两个,且其前后对称嵌设在旋转架12的前后两内壁上,修剪刀片16-5的下端分别与两个齿条16-4铆接固定,左右两个修剪刀片16-5的刀口相配合抵触设置;

113.推动弹簧16-6,所述的推动弹簧16-6为数个,且其等量并等距铆接固定在修剪刀片16-5位于旋转架12内部的一侧壁上,推动弹簧16-6的另一端固定在旋转架12的内壁上;

114.导向块16-7,所述的导向块16-7为两个,且其分别铆接固定在修剪刀片16-5的上侧壁上,导向块16-7滑动设置在旋转架12上内壁上的滑槽内;

115.通过上述技术方案,启动修剪电机16-1,修剪电机16-1带动半齿轮16-2带动与之相啮合的齿条16-4移动,该齿条16-4带动联动齿轮16-3转动,联动齿轮16-3带动另一测的齿条16-4移动,从而使得左右两侧的齿条16-4向相反的方向移动,齿条16-4带动与之相连

的修剪刀片16-5移动,修剪刀片16-5移动的过程中对向日葵杆进行修剪。

116.在使用本发明时,通过推杆4和车轮3将本装置推送至向日葵的下侧,启动升降电机6-4,升降电机6-4带动与之相连的丝杆6-3转动,该丝杆6-3通过同步轮传动组件带动另一丝杆6-3转动,两个丝杆6-3同时通过各自两端的丝母带动滑动块6-2向相反的一侧移动,从而带动安装板2上下移动,直至安装板2移动至合适的高度,再启动转动电机13,转动电机13带动旋转架12转动至合适的角度,打开盖板8,根据旋转架12所需转动的合适角度,转动抵触杆9,使得前后两个抵触杆9的顶端到达合适的高度,再将盖板8抵触在抵触杆9上,然后使得旋转架12的下侧抵触在盖板8上,从而便于下料,将存放箱放置在旋转后的旋转架12的下方,再推动底板1,使得向日葵的花盘卡至旋转板10与传送机构15之间,使得采摘刀片14-3抵触在向日葵杆上,再踩下踩踏板14-7,踩踏板14-7带动拉绳14-8向下移动,从而带动安装块14-4向两侧移动,安装块14-4带动采摘刀片14-3向两侧移动,使得两个采摘刀片14-3分离,此时向日葵杆在没有了抵触力后,向下移动,从而使得向日葵杆位于两个采摘刀片14-3之间,再松开踩踏板14-7,抵触弹簧14-5的弹力带动安装块14-4复位,从而带动采摘刀片14-3向中心移动,直至采摘刀片14-3将向日葵杆切断,向日葵盘卡至传送架15-1和旋转架12之间,启动驱动电机15-3,驱动电机15-3带动与之相连的传送滚轮15-2转动,前后两个传送滚轮15-2的配合带动向日葵盘向收集箱7的一侧移动,从而使得向日葵盘移动至收集箱7内,通过收集箱7进行收纳,复位弹簧15-5对传送滚轮15-2进行推动,使得传送滚轮15-2与向日葵盘相抵触,进而便于向日葵盘进行传送,启动修剪电机16-1,修剪电机16-1带动半齿轮16-2带动与之相啮合的齿条16-4移动,该齿条16-4带动联动齿轮16-3转动,联动齿轮16-3带动另一测的齿条16-4移动,从而使得左右两侧的齿条16-4向相反的方向移动,齿条16-4带动与之相连的修剪刀片16-5移动,修剪刀片16-5移动的过程中对向日葵杆进行修剪,从而使得向日葵杆与向日葵花盘分离,向日葵盘掉入收集箱7内,向日葵杆掉落至存放箱内,从而将向日葵盘和向日葵杆进行分离。

117.与现有技术相比,本具体实施方式的有益效果如下:

118.1、通过升降机构6可带动安装板2移动至合适的高度,从而可根据向日葵盘的高度将采摘机构14、传送机构15以及修剪机构16移动至合适的位置;

119.2、采摘机构14通过人工控制,将采摘机构14移动至合适的位置后,再人工进行控制采摘机构14进行采摘工作;

120.3、采摘下来的向日葵盘和向日葵杆通过传送机构15进行传送,且在传送的过程中通过修剪机构16进行修剪,使得向日葵盘与向日葵杆分离,无需后期人工进行操作,节省了资源。

121.以上所述,仅用以说明本发明的技术方案而非限制,本领域普通技术人员对本发明的技术方案所做的其它修改或者等同替换,只要不脱离本发明技术方案的精神和范围,均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1