智能型芦苇秸秆多行收割打捆一体机的制作方法

1.本实用新型涉及农业机械设备技术领域,尤其涉及到一种智能型芦苇秸秆多行收割打捆一体机。

背景技术:

2.芦苇是多年生高大禾草植物,一般生长于河堤、沼泽等地域,适应性很强,生态幅度广,在中国自东部沿海滩涂到西部大陆性内陆湖沼,从南部亚热带到北部温寒带,均有大面积生长。我国芦苇面积约800khm2,芦苇既是我国造纸工业和人造纤维工业的主要原料,也可晒制干草和青贮作为牲畜的饲料,具有很高的经济价值,芦苇秸秆也能作生物质电厂的燃料。芦苇资源有效利用的首要任务是实现芦苇高效高质收集,目前国内芦苇收获基本依靠落后笨重的手工镰刀和简易机械收割,智能化水平低、作业条件差,收获效率低、收获质量差,人工和简易机械在广袤的芦苇地中收割作业极易迷失方向、陷入泥沼,造成损失,严重制约了芦苇秸秆产业的发展。

技术实现要素:

3.针对现有技术中芦苇收获装备的不足,本实用新型提供一种智能型芦苇秸秆多行收割打捆一体机,可一次实现多行(2-6行)芦苇秸秆智能检测、识别、切割、拨喂、捆绑、计数、扶送、铺放作业。

4.本实用新型是通过如下技术方案实现的,提供一种智能型芦苇秸秆多行收割打捆一体机,包括具有路径规划功能的智能动力底盘,以及安装在所述智能动力底盘上部的可调式照明装置、驾驶控制室、激光智能识别系统、智能路径规划导航系统和通过智能割台连接装置安装在所述智能动力底盘前部的智能割台。

5.本方案以智能动力底盘作为整机的主体部分,实现各部分的安装和整机行走,通过设置智能割台实现对芦苇的收割,通过配备智能识别系统、智能路径规划导航,能够适应全天候、多地域连续高效作业,提高了机具适应性和可靠性,促进了芦苇产业发展。

6.作为优化,智能割台连接装置包括割台升降液压缸、h型支撑板、割台摆动液压缸、割台连接支架;割台连接支架通过底盘连接机构安装在智能动力底盘的底盘机架上;h型支撑板通过销轴铰接安装在割台连接支架前部, h型支撑板上部横向穿设有割台摆动连接轴,h型支撑板下部设有割台挂接机构,用以挂接智能割台;割台摆动液压缸一端通过连接销转动连接在割台摆动连接轴的中部,另一端通过连接销转动连接在底盘机架前部;割台升降液压缸为两个,分别位于割台摆动液压缸的左、右两侧,割台升降液压缸的一端通过连接销转动连接在割台连接支架上,另一端通过连接销转动连接在底盘机架前部。本优化方案的智能割台连接装置结构紧凑、运转稳定,能够挂接多行(2-6行)智能割台,可实现智能割台的自动升降、摆动调节,确保智能割台以最优姿态收割芦苇秸秆。

7.作为优化,割台连接支架上安装有沿左右方向分布的两力传感器,力传感器位于底盘连接机构的前侧。本优化方案通过设置力传感器,实时检测挂接多行智能割台作业时

割台连接支架的受力情况,避免出现断裂变形等危险情况。

8.作为优化,智能割台包括割台架,以及安装在割台架上的超声波水平测距装置、光电检测装置、自动切割装置、土壤信息探测装置、两组定量自动捆绑装置、两组送绳桶、两组自动旋摆拨喂装置、两组扶送弹杆和超声波垂直测距装置,能够实时检测、智能调节、智能决策以最优作业姿态、作业方式收割芦苇秸秆;割台架通过连接销安装在割台挂接机构上,用以支撑智能割台各部件;超声波水平测距装置有三组,分别安装在割台架前部三个凸出架的前部,用于实时检测芦苇秸秆的距离,以便控制调节智能割台自动作业;土壤信息探测装置安装在割台架前部中间凸出架的前部底端,用以检测土壤湿度、含水率、酸碱度等参数,以便为智能路径规划导航系统提出参考,避免机具陷入泥泞沼泽;自动切割装置通过固定机构安装在割台架中部前端;两组定量自动捆绑装置对称安装在割台架中部两侧;两组送绳桶配套两组定量自动捆绑装置安装在割台架上,位于定量自动捆绑装置右侧;两组自动旋摆拨喂装置套装在定量自动捆绑装置上,实现芦苇秸秆的自动拨禾、喂入;两组扶送弹杆通过固定机构对称安装在割台架后部,位于光电检测装置下部,辅助成捆芦苇秸秆依序倒伏在智能动力底盘左右两侧,避免导向智能动力底盘中部;超声波垂直测距装置对称安装在割台架后部,位于扶送弹杆下部,实时检测调节智能割台行走作业时的离地高度,实现智能割台仿形行走作业,保证秸秆芦苇割茬高度一致性,利于后续耕作;光电检测装置有四个,两两一组,对称安装在割台架后部顶端,位于成捆芦苇秸秆出口处两侧,实时检测计数芦苇秸秆捆数和芦苇秸秆每捆直径,为作业人员每次收割量提供参考依据,辅助测算收获面积。

9.作为优化,自动切割装置包括通过固定机构安装在割台架中前部的液压传动箱和若干组开设横向通槽的护刃器,以及与各护刃器上的横向通槽滑接的往复式智能伸缩割刀、传动机构和自动伸缩传动轴,液压传动箱输出端设有自动伸缩传动轴。当超声波水平测距装置检测到芦苇秸秆在设定范围时,自动伸缩传动轴伸出,通过传动机构带动往复式智能伸缩割刀伸出进行收割作业,其他情况下,自动伸缩传动轴缩回,通过传动机构带动往复式智能伸缩割刀缩回,实现节能降耗和割刀保护;作业时所述护刃器为往复式智能伸缩割刀提供导向,并与割刀配合完成芦苇秸秆切割作业;所述往复式智能伸缩割刀在护刃器的保护协调下,通过自动伸缩传动轴和传动机构实现智能伸缩、左右摆动往复式切割作业,结构紧凑,动力平稳,智能调控切割,节能降耗。

10.作为优化,定量自动捆绑装置包括自动引针、自动弹捆装置、捆绑传动机构、捆绑传动箱体、自动打结器、捆绑绳;两组捆绑传动箱体对称安装在割台架两侧,通过捆绑传动机构传递动力;自动打结器通过固定机构安装在捆绑传动箱体的左上部,能够实现芦苇秸秆的自动打结作业;自动弹捆装置通过固定机构安装在捆绑传动箱体的左后部,能够实现成捆芦苇秸秆的自动弹出;自动引针通过固定机构安装在捆绑传动箱体的右上部;捆绑绳在自动引针的带动下从送绳桶引出,穿入自动打结器,捆绑一定数量芦苇秸秆后,由自动打结器切断,完成芦苇秸秆捆绑作业。

11.作为优化,自动旋摆拨喂装置包括通过连接销连接安装在捆绑传动箱体左侧底部的左自动旋摆拨喂叉,以及通过连接销连接安装在捆绑传动箱体右侧底部的右自动旋摆拨喂叉,以及通过螺栓连接安装在割台架上的左罩盖和右罩盖;左自动旋摆拨喂叉和右自动旋摆拨喂叉分别设有沿竖向分布的三层,最上一层的左自动旋摆拨喂叉和右自动旋摆拨喂

叉分别安装两竖直杆,以适应不同高度芦苇秸秆的扶持、拨喂、收割作业。

12.作为优化,可调式照明装置包括安装在智能动力底盘的底盘机架上部且位于驾驶控制室左右两侧的自动滑轨,以及安装在自动滑轨上的led探灯,自动滑轨沿竖向延伸。本优化方案的可调式照明装置实现了led灯的位置可移,以便于根据芦苇秸秆的高度调节照明高度和角度,led探灯相比其他灯源,照明效果好,节能效率高。

13.作为优化,驾驶控制室安装在智能动力底盘的底盘机架中上部,位于智能动力底盘的罩盖前部,驾驶控制室包括数据图像显示决策系统、仪表盘、手动操作杆、手动控制杆、座椅、手动方向调节杆;数据图像显示决策系统安装在驾驶控制室前部支架左前部;仪表盘安装在驾驶控制室前部支架右侧,能够实时显示燃油、液压油、速度等参数,以便控制系统和驾驶员参考调整;手动操作杆安装驾驶控制室右侧,位于仪表盘右侧,能够在信息通讯故障的情况下,实现人工操作机具行驶作业速度;手动控制杆安装在驾驶控制室前部支架左后侧,能够在信息通讯故障的情况下,实现人工控制智能割台升降和摆动调整作业;手动方向调节杆安装在驾驶控制室的中部,位于座椅前部,能够在信息通讯故障的情况下,实现人工控制机具行驶方向。

14.作为优化,智能动力底盘包括底盘机架,以及安装在底盘机架上的激光雷达探测装置、罩盖、无级变速动力装置、燃油传输装置、液压传输装置、电力传输系统、散热系统;激光雷达探测装置为四组,分别安装在智能动力底盘的四角;无级变速动力装置安装在底盘机架的后部中间,无级变速动力装置的输出端连接动力传递机构,无级变速动力装置后部安装有排气扇,无级变速动力装置上部安装有排气管和空滤器;燃油传输装置位于无级变速动力装置的右前侧,散热系统位于无级变速动力装置右后侧;电力传输系统位于无级变速动力装置的左前侧,液压传输装置位于无级变速动力装置的左后侧;罩盖安装在底盘机架的中后部,遮罩无级变速动力装置、燃油传输装置、液压传输装置、电力传输系统、散热系统、排气扇、空滤器、排气管和动力传递机构。

15.本实用新型的有益效果为:

16.(1)可一次完成多行(2-6行)芦苇秸秆的智能检测、识别、切割、拨喂、捆绑、计数、扶送、铺放作业,配备智能识别系统、智能决策系统、路径规划系统、导航系统和多类型智能传感器,能够适应全天候、多地域连续高效芦苇秸秆收割作业,提高了机具适应性和可靠性,促进了产业发展。

17.(2)智能割台能够实时检测、智能调节、智能决策以最优作业姿态、作业方式收割芦苇秸秆。

18.(3)自动切割装置实现了割刀智能伸缩、左右摆动往复式切割作业,提高了割刀使用寿命,降低了功耗。

19.(4)定量自动打捆装置配合自动旋摆拨喂装置实现了芦苇秸杆打结喂入量的自动调整,确保每捆芦苇秸秆的捆形、捆量一致,利于运输售卖。

20.(5)可调式照明装置实现了机具不同高度、角度高清照明作业,提高了机具在夜间、恶劣条件下作业的作业性能。

21.(6)本实用新型集成了数据图像显示决策系统、激光智能识别系统、智能路径规划导航系统、超声波测距装置、光电检测装置、土壤信息探测装置、激光雷达测距装置,实现了机具路径规划、无人导航、智能识别、智能检测、智能调整、智能决策,使机具能够以最优的

作业方式进行收割作业,降低了劳动强度和劳动成本,提高了收获效率和收获质量,满足了节能减排要求,促进了生态农业发展。

附图说明

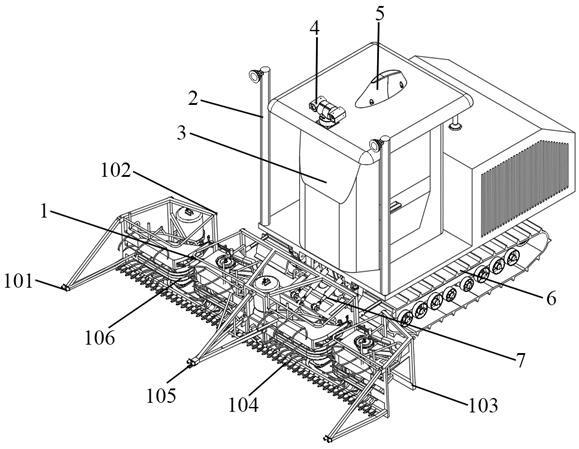

22.图1是整机结构示意图;

23.图2是图1的主视图;

24.图3是图1的俯视图;

25.图4是智能动力底盘结构示意图;

26.图5是图4的主视图;

27.图6是智能割台连接装置结构示意图;

28.图7是图6的俯视图;

29.图8是智能割台结构示意图;

30.图9是图8的主视图;

31.图10是图9的右侧视图;

32.图11是图9的左侧视图;

33.图12是自动切割装置、定量自动捆绑装置、送绳桶和自动旋摆拨喂装置等部件安装示意图;

34.图13是图12的俯视图;

35.图14是6行割台收获示意图;

36.图中所示:

37.1、智能割台,2、可调式照明装置,3、驾驶控制室,4、激光智能识别系统,5、智能路径规划导航系统,6、智能动力底盘,7、智能割台连接装置,101、超声波水平测距装置,102、光电检测装置,103、割台架,104、自动切割装置,105、土壤信息探测装置,106、定量自动捆绑装置,107、送绳桶,108、自动旋摆拨喂装置,109、扶送弹杆,1010超声波垂直测距装置,1041、往复式智能伸缩割刀,1042、护刃器,1043、传动机构,1044、液压传动箱,1045、自动伸缩传动轴,1061、自动引针,1062、自动弹捆装置,1063、捆绑传动机构,1064、捆绑传动箱体,1065、自动打结器,1066、捆绑绳,1081、左自动旋摆拨喂叉,1082、右自动旋摆拨喂叉,1083、左罩盖,1084、右罩盖,201、led探灯,202、自动滑轨,301、数据图像显示决策系统,302、仪表盘,303、操作杆,304、控制杆,305、座椅,306、方向调节杆,601、排气管,602、空滤器,603、激光雷达探测装置,604、罩盖,605、导向轮,606、无级变速动力装置,607、底盘机架,608、支重轮,609、传动箱,6010、驱动轮,6011、燃油传输装置,6012、液压传输装置,6013、电力传输装置,6014、散热系统,6015、排气扇,6016、履带,6017、动力传递机构,701、割台升降液压缸,702、h型支撑板,703、割台摆动连接轴,704、割台摆动液压缸,705、割台挂接机构,706、割台连接支架,707、底盘连接机构,708、力传感器。

具体实施方式

38.为能清楚说明本方案的技术特点,下面通过具体实施方式,对本方案进行阐述。

39.如图1所示智能型芦苇秸秆多行收割打捆一体机包括安装有动力系统、电力系统、传输系统、控制系统等装置的智能动力底盘6,以及安装在所述智能动力底盘6上部的可调

式照明装置2、驾驶控制室3、激光智能识别系统4、智能路径规划导航系统5和通过智能割台连接装置7安装在所述智能动力底盘6前部的智能割台1。

40.智能动力底盘6包括排气管601、空滤器602、激光雷达探测装置603、罩盖604、导向轮605、无级变速动力装置606、底盘机架607、支重轮608、传动箱609、驱动轮6010、燃油传输装置6011、液压传输装置6012、电力传输系统6013、散热系统6014、排气扇6015、履带6016、动力传递机构6017。底盘机架607为整机的结构框架,用以支撑各部件;四组激光雷达探测装置603安装在智能动力底盘6四角,实时检测整机行走的平稳性和履带6016行走情况,辅助修调行走路径,避免在泥泞地域作业时出现车体下陷以及荆棘地域作业时出现履带6016损伤等问题;无级变速动力装置606安装在底盘机架607的后部中间,通过安装在底盘机架607上的动力传递机构6017为相关部件提供动力,无级变速动力装置606后部安装有排气扇6015,无级变速动力装置606上部安装有排气管601和空滤器602;燃油传输装置6011和散热系统6014安装在底盘机架607的右侧,燃油传输装置6011位于无级变速动力装置606右前侧,散热系统6014位于无级变速动力装置606右后侧;电力传输系统6013和液压传输装置6012安装在底盘机架607的左侧,电力传输系统6013位于无级变速动力装置606左前侧,液压传输装置6012位于无级变速动力装置606左后侧;罩盖604安装在底盘机架607的中后部,遮罩无级变速动力装置606、燃油传输装置6011、液压传输装置6012、电力传输系统6013、散热系统6014、排气扇6015、空滤器602、排气管601、动力传递机构6017等部件,降低灰尘、风雨侵蚀;传动箱609安装在底盘机架607前端,位于驾驶控制室3下部;驱动轮6010通过键过盈配合套装在传动箱609两侧的驱动轴上;多组支重轮608均布在底盘机架607下部;导向轮605安装在底盘机架607的后端,位于底盘机架607的下部,以驱动变换方向;左右两履带6016分别套装在各自的驱动轮6010、支重轮608和导向轮605上,以驱动整机行走。

41.智能割台连接装置7包括割台升降液压缸701、h型支撑板702、割台摆动连接轴703、割台摆动液压缸704、割台挂接机构705、割台连接支架706、底盘连接机构707、力传感器708,能够挂接多行(2-6行)智能割台1,可实现智能割台1的自动升降、摆动调节,确保智能割台1以最优姿态收割芦苇秸秆。割台连接支架706通过底盘连接机构707连接安装在底盘机架607上;h型支撑板702通过销轴铰接安装在割台连接支架706前部,所述h型支撑板702上部横向穿设割台摆动连接轴703,割台摆动连接轴703与h型支撑板702的铰接销轴平行,h型支撑板702下部设有割台挂接机构705,用以挂接智能割台1;割台摆动液压缸704一端通过连接销转动连接在割台摆动连接轴703的中部,另一端通过连接销转动连接在底盘机架607前部,割台摆动液压缸704伸缩时,带动h型支撑板绕销轴转动,从而实现对割台的摆动;割台升降液压缸701有两组,左右对称分布,所述割台升降液压缸701的一端通过连接销转动连接在割台连接支架706上,另一端通过连接销转动连接在底盘机架607前部,割台升降液压缸701伸缩时,带动割台连接支架706上下转动,从而实现割台的升降;力传感器708有两组,左右对称分布,所述力传感器708分别安装在割台连接支架706上,靠近底盘连接机构707,实时检测挂接多行智能割台1作业时割台连接支架706的受力情况,避免出现断裂变形等危险情况。

42.智能割台1包括超声波水平测距装置101、光电检测装置102、割台架103、自动切割装置104、土壤信息探测装置105、定量自动捆绑装置106、送绳桶107、自动旋摆拨喂装置108、扶送弹杆109和超声波垂直测距装置1010,能够实时检测、智能调节、智能决策以最优

作业姿态、作业方式收割芦苇秸秆。割台架103通过连接销安装在割台挂接机构705上,用以支撑智能割台1各部件;超声波水平测距装置101有三组,分别安装在割台架103前部三个凸出架的前部,实时检测芦苇秸秆的距离,以便控制调节智能割台1自动作业;土壤信息探测装置105安装在割台架103前部中间凸出架的前部底端,用以检测土壤湿度、含水率、酸碱度等参数,以便为智能路径规划导航系统5提出参考,避免机具陷入泥泞沼泽;自动切割装置104通过固定机构安装在割台架103中部前端;两组定量自动捆绑装置106对称安装在割台架103中部两侧;两组送绳桶107配套两组定量自动捆绑装置106安装在割台架103上,位于定量自动捆绑装置106右侧;两组自动旋摆拨喂装置108套装在定量自动捆绑装置106上,实现芦苇秸秆的自动拨禾、喂入;两组扶送弹杆109通过固定机构对称安装在割台架103后部,位于光电检测装置102下部,辅助成捆芦苇秸秆依序倒伏在智能动力底盘6左右两侧,避免倒向智能动力底盘6中部;超声波垂直测距装置1010对称安装在割台架103后部,位于扶送弹杆109下部,实时检测调节智能割台1行走作业时的离地高度,确保智能割台1能够实现仿形行走作业,保证秸秆芦苇割茬高度一致性,利于后续耕作;光电检测装置102有四个,两两一组,对称安装在割台架103后部顶端,位于成捆芦苇秸秆出口处两侧,实时检测计数芦苇秸秆捆数和芦苇秸秆每捆直径,为作业人员每次收割量提供参考依据,辅助测算收获面积。

43.自动切割装置104包括通过固定机构安装在割台架103中前部的液压传动箱1044和若干组开设横向通槽的护刃器1042,以及与各护刃器1042上的横向通槽滑接的往复式智能伸缩割刀1041、传动机构1043和自动伸缩传动轴1045。液压传动箱1044输出端设有自动伸缩传动轴1045,当超声波水平测距装置101检测到芦苇秸秆在设定范围时,自动伸缩传动轴1045伸出,通过传动机构1043带动往复式智能伸缩割刀1041伸出进行收割作业,其他情况下,自动伸缩传动轴1045缩回,通过传动机构1043带动往复式智能伸缩割刀1041缩回,实现节能降耗和割刀保护;作业时护刃器1042为往复式智能伸缩割刀1041提供导向,并与割刀1041配合完成芦苇秸秆切割作业;往复式智能伸缩割刀1041在护刃器1042的保护协调下,通过自动伸缩传动轴1045和传动机构1043实现智能伸缩、左右摆动往复式切割作业,结构紧凑,动力平稳,智能调控切割,节能降耗。

44.定量自动捆绑装置106包括自动引针1061、自动弹捆装置1062、捆绑传动机构1063、捆绑传动箱体1064、自动打结器1065、捆绑绳1066。两组捆绑传动箱体1064对称安装在割台架103两侧,通过捆绑传动机构1063传递动力;自动打结器1065通过固定机构安装在捆绑传动箱体1064的左上部,能够实现芦苇秸秆的自动打结作业;自动弹捆装置1062通过固定机构安装在捆绑传动箱体1064的左后部,能够实现成捆芦苇秸秆的自动弹出;自动引针1061通过固定机构安装在捆绑传动箱体1064的右上部;捆绑绳1066在自动引针1061的带动下从送绳桶107引出,穿入自动打结器1065,捆绑一定数量芦苇秸秆后,由自动打结器1065切断,完成芦苇秸秆捆绑作业。定量自动捆绑装置106在超声波水平测距装置101、土壤信息探测装置105、光电检测装置102和激光智能识别系统4、数据图像显示决策系统301的智能协调控制下作业,当芦苇秸秆未到达设定距离范围时,定量自动捆绑装置106不进行作业,节能降耗,当芦苇秸秆稀疏高矮情况差别较大时,能够自动调整芦苇秸杆打结喂入量,确保每捆芦苇秸秆的捆形、捆量一致,利于运输售卖。

45.自动旋摆拨喂装置108包括通过连接销连接安装在捆绑传动箱体1064左侧底部的左自动旋摆拨喂叉1081,以及通过连接销连接安装在捆绑传动箱体1064右侧底部的右自动

旋摆拨喂叉1082,以及通过螺栓连接安装在割台架103上的左罩盖1083和右罩盖1084。自动旋摆拨喂装置108的左右自动拨喂叉设计有三层,最上一层安装两竖直杆,以适应不同高度芦苇秸秆的扶持、拨喂、收割作业。超声波水平测距装置101、土壤信息探测装置105、光电检测装置102、激光智能识别系统4和数据图像显示决策系统301检测协调、智能识别、智能决策后发出指令,自动旋摆拨喂装置108开始自动旋摆、拨喂芦苇秸秆,其他情况下,不进行作业,节能降耗、节本增效。

46.两组可调式照明装置2包括对称竖直安装在底盘机架607的上部、位于驾驶控制室3左右两侧的自动滑轨202和安装在自动滑轨202上的led探灯201,自动滑轨202沿竖向延伸。可调式照明装置2在激光智能识别系统4和数据图像显示决策系统301的控制下,能够根据芦苇秸秆的高度自动调节照明高度和角度,led探灯201相比其他灯源,照明效果好,节能效率高,极大地提高了机具在夜间、恶劣条件下作业的作业性能。

47.驾驶控制室3安装在底盘机架607中上部,位于智能动力底盘6罩盖604前部,所述驾驶控制室3包括数据图像显示决策系统301、仪表盘302、手动操作杆303、手动控制杆304、座椅305、手动方向调节杆306。数据图像显示决策系统301安装在驾驶控制室3前部支架左前部,实时收集整合超声波水平测距装置101、光电检测装置102、土壤信息探测装置105、超声波垂直测距装置1010、激光雷达探测装置603、激光智能识别系统4和智能路径规划导航系统5的数据、图像等参数,并针对实际情况做出智能决策,实现机具智能作业;仪表盘302安装在驾驶控制室3前部支架右侧,能够实时显示燃油、液压油、速度等参数,以便控制系统和驾驶员参考调整;手动操作杆303安装驾驶控制室3右侧,位于仪表盘302右侧,能够在信息通讯故障的情况下,实现人工控制机具行驶作业速度;手动控制杆304安装在驾驶控制室3前部支架左后侧,能够在信息通讯故障的情况下,实现人工控制智能割台1升降和摆动调整作业;手动方向调节杆306安装在驾驶控制室3的中部,位于座椅305前部,能够在信息通讯故障的情况下,实现人工控制机具行驶方向。驾驶控制室3实现了机具自动化和手动化双重作业方向的有机结合,极大地提高了机具的适应性和可靠性。在正常情况下,机具由数据图像显示决策系统301收集整合各信息参数,做出专业判断,控制机具行驶方向、路径以及作业方式,驾驶员仅需从旁辅助,极大地提高了芦苇收获的智能化、信息化、生态化、人性化水平,具有巨大的发展潜力。

48.激光智能识别系统4安装在驾驶控制室3上方的前部中间位置。激光智能识别系统4特有激光摄像机可穿透普通摄像机难以克服的障碍,功耗小、不易发热、使用寿命长、辐射距离远,激光夜视距离大于500米,可实现夜间、恶劣条件智能精准作业;全天候环境设计,在夜间、恶劣环境、远距离、大范围等情况下能够帮助驾驶员实时监控收割作业情况;全方位实时监测成像,360

°

无限位旋转,仰视角度180

°

无盲点,驾驶员在数据图像显示决策系统301显示屏上能够清晰看到机具收割实时动态、收割数量、芦苇秸秆收割高度、收割面积等所需参数。

49.智能路径规划导航系统5安装在驾驶控制室3上部,位于激光智能识别系统4后部。智能路径规划导航系统5与激光智能识别系统4、数据图像显示决策系统301协调配合,能够规划最优作业路线,避免机具遇到泥坑、石块等障碍物,同时在满足信息通讯要求的地域可实现无人收割作业,降低人工劳动成本,提高劳动效率,节本增效。

50.当然,上述说明也并不仅限于上述举例,本实用新型未经描述的技术特征可以通

过或采用现有技术实现,在此不再赘述;以上实施例及附图仅用于说明本实用新型的技术方案并非是对本实用新型的限制,参照优选的实施方式对本实用新型进行了详细说明,本领域的普通技术人员应当理解,本技术领域的普通技术人员在本实用新型的实质范围内所做出的变化、改型、添加或替换都不脱离本实用新型的宗旨,也应属于本实用新型的权利要求保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1