一种脱粒滚筒及收获机的制作方法

1.本实用新型涉及农业机械设备技术领域,具体是一种脱粒滚筒及收获机。

背景技术:

2.籽粒破损率是脱粒质量的重要指标之一,籽粒破损率高不仅会降低谷物等级和销售价格,而且会导致收获产量下降,并增大烘干成本、增加安全贮藏的难度。现有脱粒滚筒的脱粒齿一般为铸铁或者钢材质,然而铸铁或者钢制脱粒齿在脱粒过程中会与作物产生刚性摩擦,容易导致籽粒破损,目前也有部分脱粒滚筒的脱粒齿采用柔性材质以降低籽粒破损率,但是由于该脱粒齿为柔性材质,其安装在脱粒滚筒时,连接处容易被压变形,影响脱粒齿的使用寿命。

技术实现要素:

3.本实用新型的目的在于提供一种脱粒滚筒及收获机,解决柔性材质的脱粒齿安装在脱粒滚筒时连接处被压变形导致影响其使用寿命的问题。

4.为解决上述问题,本实用新型提供技术方案如下:

5.一种脱粒滚筒,包括滚筒本体、脱粒齿、以及锁紧连接件,所述脱粒齿包括脱粒齿柔性本体和脱粒齿增强件,所述脱粒齿增强件嵌设于所述脱粒齿柔性本体内,所述锁紧连接件穿过所述脱粒齿增强件,以将所述脱粒齿固定连接在所述滚筒本体上。

6.如上所述的脱粒滚筒,还包括分离齿,所述分离齿包括分离齿柔性本体和分离齿增强件,所述分离齿增强件嵌设于所述分离齿柔性本体内,所述锁紧连接件穿过所述分离齿增强件,以将所述分离齿固定连接在所述滚筒本体上。

7.如上所述的脱粒滚筒,所述脱粒齿柔性本体与所述分离齿柔性本体均由玻纤增强尼龙制成,所述脱粒齿增强件与所述分离齿增强件均由金属制成。

8.如上所述的脱粒滚筒,所述玻纤增强尼龙的玻纤含量占比为35%~50%。

9.如上所述的脱粒滚筒,所述锁紧连接件包括拉铆螺母和锁紧螺栓,所述拉铆螺母与所述滚筒本体固定连接,所述锁紧螺栓穿过所述脱粒齿增强件或者所述分离齿增强件后与所述拉铆螺母锁紧连接。

10.如上所述的脱粒滚筒,所述拉铆螺母的径向截面呈六边形,所述滚筒本体上设有与所述拉铆螺母配合的六边形孔。

11.如上所述的脱粒滚筒,所述脱粒齿上设有脱粒齿凹台,所述拉铆螺母包括螺母限位挡块和螺母套筒,所述脱粒齿上设有用于供所述螺母限位挡块嵌入的脱粒齿凹台,所述脱粒齿凹台设于所述脱粒齿上与所述滚筒本体连接的一端;所述分离齿上设有用于供所述螺母限位挡块嵌入的分离齿凹台,所述分离齿凹台设于所述分离齿上与所述滚筒本体连接的一端。

12.如上所述的脱粒滚筒,所述脱粒齿上设有供所述锁紧连接件穿过的脱粒齿安装孔,所述分离齿上设有供所述锁紧连接件穿过的分离齿安装孔,所述脱粒齿安装孔和所述

分离齿安装孔均包括长条孔和圆形孔。

13.如上所述的脱粒滚筒,所述脱粒齿柔性本体与所述分离齿柔性本体均为中空结构;所述脱粒齿柔性本体上设有用于与所述滚筒本体贴合连接的脱粒齿弧面,所述分离齿柔性本体上设有用于与所述滚筒本体贴合连接的分离齿弧面。

14.如上所述的脱粒滚筒,还包括滚筒叶片,所述滚筒本体包括同轴相连的滚筒主体和滚筒锥头,所述滚筒叶片设于所述滚筒锥头上,所述脱粒齿还包括叶片安装部,所述叶片安装部用于与所述滚筒叶片固定连接。

15.一种收获机,包括如上所述的脱粒滚筒。

16.与现有技术相比,本实用新型有以下优点:

17.1、本实用新型提供的脱粒滚筒及收获机,当锁紧连接件将脱粒齿固定连接在滚筒本体上时,嵌设在脱粒齿柔性本体内的脱粒齿增强件为连接处提供良好的刚性支撑,避免在固定连接过程中被锁紧连接件压变形,有利于保障脱粒齿的使用寿命。

18.2、本实用新型提供的脱粒滚筒及收获机,与市场上的铸件脱粒齿和分离齿相比,本实用新型的脱粒齿柔性本体与分离齿柔性本体均采用玻纤增强尼龙一体注塑成型,能有效减少刚性打击作用,降低谷物籽粒的破损率,同时减轻滚筒总成重量,降低功率消耗;而且,与其他增强型尼龙相比,本实用新型所采用的玻纤增强尼龙的玻纤含量占比为35%~50%,强度和耐磨性更高,使用寿命更长。

附图说明

19.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

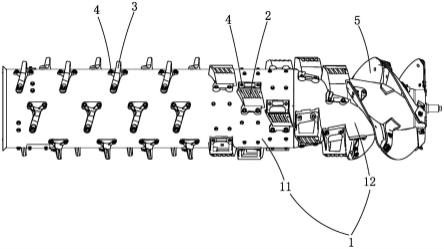

20.图1为本实用新型实施例的脱粒滚筒的结构示意图。

21.图2为图1的脱粒滚筒中的锁紧连接件的结构示意图。

22.图3为图1的脱粒滚筒中位于滚筒锥头上且与滚筒叶片连接的脱粒齿的正面结构示意图。

23.图4为图3的脱粒齿的背面结构示意图。

24.图5为图1的脱粒滚筒中位于滚筒锥头上且未与滚筒叶片连接的脱粒齿的正面结构示意图。

25.图6为图5的脱粒齿的背面结构示意图。

26.图7为图1的脱粒滚筒中位于滚筒主体上的脱粒齿的正面结构示意图。

27.图8为图7的脱粒齿的背面结构示意图。

28.图9为图1的脱粒滚筒中位于滚筒主体上的分离齿的正面结构示意图。

29.图10为图9的分离齿的背面结构示意图。

30.其中,附图中标号对应的部件名称如下:

31.1、滚筒本体;11、滚筒主体;12、滚筒锥头;2、脱粒齿;21、脱粒齿柔性本体;22、脱粒齿增强件;23、脱粒齿凹台;24、脱粒齿安装孔;25、脱粒齿弧面;26、叶片安装部;3、分离齿;31、分离齿柔性本体;32、分离齿增强件;33、分离齿凹台;34、分离齿安装孔;35、分离齿弧

面;4、锁紧连接件;41、拉铆螺母;411、螺母限位挡块;412、螺母套筒;42、锁紧螺栓;5、滚筒叶片。

具体实施方式

32.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

33.如图1至图10所示,本实施例提供一种收获机,其包括脱粒滚筒。具体地,脱粒滚筒包括滚筒本体1、脱粒齿2、以及锁紧连接件4,所述脱粒齿2包括脱粒齿柔性本体21和脱粒齿增强件22,所述脱粒齿增强件22嵌设于所述脱粒齿柔性本体21内,所述锁紧连接件4穿过所述脱粒齿增强件22,以将所述脱粒齿2固定连接在所述滚筒本体1上。当锁紧连接件4将脱粒齿2固定连接在滚筒本体1上时,嵌设在脱粒齿柔性本体21内的脱粒齿增强件22为连接处提供良好的刚性支撑,避免在固定连接过程中被锁紧连接件4压变形,有利于保障脱粒齿2的使用寿命。

34.进一步地,本实施例的脱粒滚筒还包括分离齿3,所述分离齿3包括分离齿柔性本体31和分离齿增强件32,所述分离齿增强件32嵌设于所述分离齿柔性本体31内,所述锁紧连接件4穿过所述分离齿增强件32,以将所述分离齿3固定连接在所述滚筒本体1上。当锁紧连接件4将分离齿3固定连接在滚筒本体1上时,嵌设在分离齿柔性本体31内的分离齿增强件32为连接处提供良好的刚性支撑,避免在固定连接过程中被锁紧连接件4压变形,有利于保障分离齿3的使用寿命。

35.具体地,所述脱粒齿柔性本体21与所述分离齿柔性本体31均由玻纤增强尼龙制成,所述脱粒齿增强件22与所述分离齿增强件32均由金属制成。与市场上铸件脱粒齿和分离齿相比,本实施例的脱粒齿柔性本体21与分离齿柔性本体31均采用玻纤增强尼龙一体注塑成型,具有高回弹、高耐磨、高耐低温,能在低温环境下正常工作等性能,能有效减少刚性打击作用,降低谷物籽粒的破损率,同时减轻滚筒总成重量,降低功率消耗;而且,与其他增强型尼龙相比,本实施例所采用的玻纤增强尼龙的玻纤含量占比为35%~50%,强度和耐磨性更高,使用寿命更长。

36.进一步地,所述脱粒齿柔性本体21与所述分离齿柔性本体31均为中空结构。不仅能使脱粒齿2和分离齿3在受力过程中具有更高的弹性,减少籽粒内部损伤,而且能保证注塑成型的脱粒齿2和分离齿3的成型质量,同时减轻零件重量。

37.另外,如图2所示,所述锁紧连接件4包括拉铆螺母41和锁紧螺栓42,所述拉铆螺母41与所述滚筒本体1固定连接,所述锁紧螺栓42穿过所述脱粒齿增强件22或者所述分离齿增强件32后与所述拉铆螺母41锁紧连接。结构简单,可使用气动或手动拉铆枪一次铆固,锁紧连接方便牢固。

38.作为优选地,所述拉铆螺母41的径向截面呈六边形,所述滚筒本体1上设有与所述拉铆螺母41配合的六边形孔。六边形孔相比圆孔可以传递更强的扭矩,使拉铆螺母41与滚筒本体1连接更加稳定,避免拉铆螺母41在与锁紧螺栓42螺纹配合时相对于滚筒本体1转动而影响锁紧效果。

39.而且,所述脱粒齿2上设有供所述锁紧连接件4穿过的脱粒齿安装孔24,所述分离齿3上设有供所述锁紧连接件4穿过的分离齿安装孔34,所述脱粒齿安装孔24和所述分离齿安装孔34均包括长条孔和圆形孔。具体地,脱粒齿2一端设有长条孔,另一端设有圆形孔,分离齿3亦一端设有长条孔,另一端设有圆形孔。圆形孔可用于定位,保证脱粒齿2安装在滚筒本体1上的相应位置,长条孔可用于适应滚筒本体1制作过程中的尺寸偏差,以便于将脱粒齿2与分离齿3安装在滚筒本体1上。

40.一方面,所述脱粒齿柔性本体21上设有用于与所述滚筒本体1贴合连接的脱粒齿弧面25,所述分离齿柔性本体31上设有用于与所述滚筒本体1贴合连接的分离齿弧面35,弧面结构能使脱粒齿2和分离齿3能贴合地安装在滚筒本体1上,使脱粒滚筒的整体结构更加稳固,而且能减少工作过程中麦糠、秸秆等作物及籽粒从脱粒齿2与滚筒本体1之间的缝隙或者从分离齿3与滚筒本体1之间的缝隙进入其中间空腔。

41.另一方面,所述拉铆螺母41包括螺母限位挡块411和螺母套筒412,所述脱粒齿2上设有用于供所述螺母限位挡块411嵌入的脱粒齿凹台23,所述脱粒齿凹台23设于所述脱粒齿2上与所述滚筒本体1连接的一端;所述分离齿3上设有用于供所述螺母限位挡块411嵌入的分离齿凹台33,所述分离齿凹台33设于所述分离齿3上与所述滚筒本体1连接的一端。当脱粒齿2安装在滚筒本体1上时,脱粒齿凹台23为拉铆螺母41的螺母限位挡块411提供让位空间,使脱粒齿2与滚筒本体1更贴合;同样地,当分离齿3安装在滚筒本体1上时,分离齿凹台33为拉铆螺母41的螺母限位挡块411提供让位空间,使分离齿3与滚筒本体1更贴合。

42.此外,本实施例的脱粒滚筒还包括滚筒叶片5,所述滚筒本体1包括同轴相连的滚筒主体11和滚筒锥头12,所述滚筒叶片5设于所述滚筒锥头12上。本实施例的脱粒齿2具有三种不同形状,图3和图4所示的脱粒齿2即为位于滚筒锥头12上且与滚筒叶片5连接的脱粒齿2,该脱粒齿2还包括叶片安装部26,所述叶片安装部26用于与所述滚筒叶片5固定连接,使该脱粒齿2同时兼具脱粒和固定滚筒叶片5的作用,而且能减少滚筒叶片5安装的焊接难度,降低制造成本。图5和图6所示的脱粒齿2即为位于滚筒锥头12上且未与滚筒叶片5连接的脱粒齿2,由于该脱粒齿2无需固定滚筒叶片5,因而其不具有叶片安装部26。图7和图8所示的脱粒齿2即为位于滚筒主体11上的脱粒齿2,该脱粒齿2也不具有叶片安装部26。三种脱粒齿2根据实际的安装位置而相应设计对应的脱粒齿弧面25,保障与滚筒本体1贴合连接。

43.另外,图9和图10为安装在滚筒主体11上的分离齿3。本实施例的滚筒叶片5、脱粒齿2和分离齿3在滚筒本体1上呈螺旋状排列,可以保证作物的流畅喂入。而且,本实施例的脱粒齿2和分离齿3棱角圆润,有利于减少籽粒内部损伤,降低籽粒损伤率。

44.应当理解的是,本实用新型中采用术语“第一”、“第二”等来描述各种信息,但这些信息不应限于这些术语,这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本实用新型范围的情况下,“第一”信息也可以被称为“第二”信息,类似的,“第二”信息也可以被称为“第一”信息。此外,术语“中心”、“上”、“下”、“左”、“右”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

45.以上所述是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和变形,这些改进和变

形也视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1