银耳基质装罐装置的制作方法

银耳基质装罐装置

1.技术领域:

2.本实用新型涉及一种银耳基质装罐装置。

3.

背景技术:

4.银耳又称作白木耳、雪耳、银耳子等,属于真菌类银耳科银耳属,是门担子菌门真 菌银耳的子实体,有"菌中之冠"的美称。银耳子实体纯白至乳白色,直径5~10厘米,柔软洁 白,半透明,富有弹性。现有银耳培养工艺中,一般是采用人工的方式往培养罐中装入培养基质,这不仅人工成本投入高,而且装罐效率较低。

5.

技术实现要素:

6.本实用新型针对上述现有技术存在的问题做出改进,即本实用新型所要解决的技术问题是提供一种银耳基质装罐装置,不仅设计合理,而且提高装罐效率。

7.为了实现上述目的,本实用新型采用的技术方案是:一种银耳基质装罐装置,包括设于装罐机下方的横向输送组件,所述横向输送组件上设有输料框,所述输料框内设有多个培养罐;所述横向输送组件的上方平行设有一对进料滑轨,一对进料滑轨的后侧设有用于向下输送导向板的下料机构,所述导向板上开设有与多个培养罐的罐口位置相对应的多个竖向落料孔,所述下料机构的后侧设有用于推动导向板沿着进料滑轨向前移动的后推料机构;所述装罐机的前侧设有由升降组件驱动沿竖向升降的压入座板,所述压入座板的下方设有与导向板上多个竖向落料孔的位置相对应的多根压入辊,所述压入辊竖直设置,压入辊由设置在压入座板的驱动机构驱动旋转。

8.进一步的,一对进料滑轨的上方平行设有一对出料滑轨,所述进料滑轨的前侧设有用于将导向板提升至正对出料滑轨的顶料机构,所述顶料机构的上方设有用于推动提升后的导向板向后移动至出料滑轨的前推料机构。

9.进一步的,所述顶料机构包括与一对进料滑轨相平行的一对顶料座,所述顶料座由第一动力机构驱动沿竖向升降,顶料座的下端设有用于托住导向板的顶料托板;所述下料机构包括与一对进料滑轨相平行的一对下料座,所述下料座由第二动力机构驱动沿竖向升降,下料座的下端设有下料托板,所述下料托板由固定在下料座的纵向气缸驱动沿纵向移动。

10.进一步的,一对进料滑轨、一对出料滑轨、一对顶料座以及一对下料座在右方向对齐分布;一对进料滑轨的前、后侧分别平行设有一对前支撑滑轨和一对后支撑滑轨,所述前支撑滑轨与后支撑滑轨位于同一水平面,一对前支撑滑轨之间的间距与一对后支撑滑轨之间的间距相同,且均小于一对进料滑轨之间的间距。

11.进一步的,所述前推料机构包括平行设于一对出料滑轨中间的前推料气缸,所述前推料气缸的气缸杆向前伸出且末端固定有前推料板,所述前推料板用于与导向板的前侧面中部相接触;所述后推料机构包括平行设于一对进料滑轨中间的后推料气缸,所述后推料气缸的气缸杆向前伸出且末端固定有后推料板,所述后推料板用于与导向板的后侧面中部相接触。

12.进一步的,所述第一动力机构包括第一连杆、第一曲柄、第一竖向导杆以及第一电

机,所述第一连杆竖直设置,第一连杆的上端与顶料座相铰接,第一连杆的下端与第一曲柄的一端相铰接,所述第一曲柄的另一端与第一电机相连接;所述顶料座的前后两端分别与第一竖向导杆滑动配合;所述第二动力机构包括第二连杆、第二曲柄、第二竖向导杆以及第二电机,所述第二连杆竖直设置,第二连杆的上端与下料座相铰接,第二连杆的下端与第二曲柄的一端相铰接,所述第二曲柄的另一端与第二电机相连接;所述下料座的前后两端分别与第二竖向导杆滑动配合。

13.进一步的,所述压入座板的右端延伸至横向输送组件的右侧;所述升降组件包括连杆、曲柄、竖向导杆以及升降电机,所述压入座板的左右两端分别与一对竖向导杆滑动配合,一对竖向导杆前后分布;所述连杆竖直设于横向输送组件的右侧,连杆的上端与压入座板的右端底部相铰接,连杆的下端与曲柄的一端相铰接,所述曲柄的另一端与升降电机相连接。

14.进一步的,所述驱动机构包括主动链轮、从动链轮、驱动链条、驱动电机以及齿轮传动组件,所述主动链轮水平安装在压入座板的右端顶部,所述驱动电机安装在压入座板的右端底部,驱动电机的电机轴与主动链轮相连接;所述从动链轮水平安装在压入座板的顶面中部,从动链轮与主动链轮之间连接有驱动链条;所述齿轮传动组件设于压入座板的内部,从动链轮通过齿轮传动组件与多根压入辊的辊轴相连接,以驱动压入辊旋转。

15.进一步的,所述压入辊为十六根,十六根压入辊呈矩阵分布,每根压入辊的辊轴上端分别连接有转动齿轮;所述齿轮传动组件包括主动齿轮和呈矩形分布在主动齿轮外侧的四个中间齿轮,所述主动齿轮水平设置且与从动链轮的中心轴相连接,主动齿轮与位于内侧的四根压入辊的转动齿轮相啮合,每个中间齿轮分别位于四根压入辊的转动齿轮之间,中间齿轮与相邻的四根压入辊的转动齿轮相啮合。

16.进一步的,所述横向输送组件设置在机架上,横向输送组件包括若干根横向间隔均布的输送辊,所述输送辊沿纵向设置。

17.与现有技术相比,本实用新型具有以下效果:本实用新型结构设计合理,通过在装罐机与培养罐之间设置导向板,便于更好的引导培养基质落入培养罐内;同时利用可升降的压入辊将导向板内的培养基质压入培养罐中,不仅减少培养基质的浪费,而且可起到对培养罐内的培养基质进行压实的效果,解放手工操作,提高装罐效率。

18.附图说明:

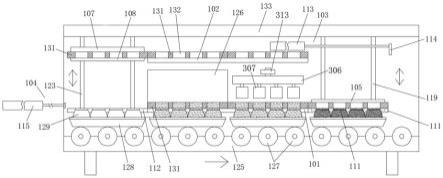

19.图1是本实用新型实施例的主视构造示意图;

20.图2是图1中下料机构与顶料机构的工作状态示意图一;

21.图3是图1中下料机构与顶料机构的工作状态示意图二;

22.图4是本实用新型实施例中导向板的移动状态示意图一;

23.图5是本实用新型实施例中导向板的移动状态示意图二;

24.图6是图1中省略导向板的构造示意图;

25.图7是图6中的b-b剖面示意图;

26.图8是图6中的c-c剖面示意图;

27.图9是本实用新型实施例的左视构造示意图;

28.图10是图9中导向板向下移动后的状态示意图;

29.图11是图9侧视构造示意图;

30.图12是本实用新型实施例的右视构造示意图;

31.图13是图12中导向板向上移动后的状态示意图;

32.图14是图12侧视构造示意图;

33.图15是本实用新型实施例中升降组件的主视构造示意图;

34.图16是本实用新型实施例中升降组件的侧视构造示意图;

35.图17是本实用新型实施例中齿轮传动组件的构造示意图。

36.图中:

37.101-进料滑轨;102-出料滑轨;103-前推料机构;104-后推料机构;105-顶料座;106-顶料托板;107-下料座;108-下料托板;109-纵向气缸;110-纵向通孔;111-前支撑滑轨;112-后支撑滑轨;113-前推料气缸;114-前推料板;115-后推料气缸;116-后推料板;117-第一连杆;118-第一曲柄;119-第一竖向导杆;120-第一电机;121-第二连杆;122-第二曲柄;123-第二竖向导杆;124-第二电机;125-横向输送组件;126-装罐机;127-输送辊;128-输料框;129-培养罐;131-导向板;132-竖向落料孔;133-机架;306-压入座板;307-压入辊;308-连杆;309-曲柄;310-竖向导杆;311-升降电机;312-主动链轮;313-从动链轮;314-驱动链条;315-驱动电机;316-主动齿轮;317-中间齿轮;318-转动齿轮。

38.具体实施方式:

39.下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

40.在本实用新型的描述中,需要理解的是,术语

“ꢀ

纵向”、

“ꢀ

横向”、

“ꢀ

上”、

“ꢀ

下”、

“ꢀ

前”、

“ꢀ

后”、

“ꢀ

左”、

“ꢀ

右”、

“ꢀ

竖直”、

“ꢀ

水平”、

“ꢀ

顶”、

“ꢀ

底”、

“ꢀ

内”、

“ꢀ

外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.如图1~17所示,本实用新型一种银耳基质装罐装置,包括设于装罐机126下方的横向输送组件125,所述横向输送组件上设有输料框,所述输料框内设有多个培养罐;所述横向输送组件的上方平行设有一对进料滑轨101,一对进料滑轨101用于沿横向输送导向板131,一对进料滑轨101的上方平行设有一对出料滑轨102,一对出料滑轨102位于装罐机126上方,所述进料滑轨101的前侧设有用于将从进料滑轨101前端输出的导向板131向上提升至正对出料滑轨102的顶料机构,所述顶料机构的上方设有用于推动提升后的导向板131向后移动至出料滑轨102的前推料机构103;所述出料滑轨102的后侧设有用于将出料滑轨102后端输出的导向板131下放至正对进料滑轨101的下料机构,所述进料滑轨101的后侧设有用于推动下放后的导向板131向前移动至进料滑轨101的后推料机构104,进料滑轨、顶料机构、出料滑轨以及下料机构形成在竖向呈环形循环输送,实现导向板的循环输送。所述导向板上开设有与多个培养罐的罐口位置相对应的多个竖向落料孔;所述装罐机的前侧设有由升降组件驱动沿竖向升降的压入座板306,所述压入座板设于装罐机的前侧,所述压入座板306的下方设有与导向板304上多个竖向落料孔305的位置相对应的多根压入辊307,所述压入辊307竖直设置,压入辊307由设置在压入座板的驱动机构驱动旋转。

42.具体使用时,后推料机构将下料机构下放的导向板向前推动,之后下料机构向上移动至正对出料滑轨,进料滑轨上的其他导向板在该推力的作用下沿着进料滑轨向前移动,且在移动过程中与培养罐输送组件相同步,确保导向板与培养罐相正对,位于装罐机正

下方的导向板起到装罐导向作用;而装罐结束后又在后推料机构的推力作用下向前移动至顶料机构,顶料机构将该导向板向上提升至正对出料滑轨,而前推料机构将该导向板向后推动,出料滑轨上的其他导向板在该推力的作用下沿着出料滑轨相后移动,下料机构呈接住从出料滑轨后端输出的导向板,依此循环,实现导向板的循环输送。当后推料机构将下料机构下放的导向板131向前推动,进料滑轨101上的其他导向板在该推力的作用下沿着进料滑轨101向前移动,且在移动过程中与横向输送组件125相同步,确保导向板与培养罐相正对,位于装罐机正下方的导向板起到装罐导向作用;装罐结束后又在后推料机构的推力作用下向前移动至压入座板正下方,利用可升降的压入辊将导向板内的培养基质压入培养罐中。

43.本实施例中,一对进料滑轨101和一对出料滑轨102均呈左右分布,且位置相对应,进料滑轨101和出料滑块102的截面可均呈l形状。

44.本实施例中,所述顶料机构包括与一对进料滑轨101相平行且左右位置相正对的一对顶料座105,所述顶料座105由第一动力机构驱动沿竖向升降,顶料座105的下端设有用于托住导向板131的顶料托板106,顶料托板与顶料座形成l形结构。

45.本实施例中,所述下料机构包括与一对进料滑轨101相平行且左右位置相正对的一对下料座107,所述下料座107由第二动力机构驱动沿竖向升降,下料座107的下端设有下料托板108,所述下料托板108由固定在下料座107的纵向气缸109驱动沿纵向移动。优选的,所述下料座107的下端设有与下料托108板相适应的纵向通孔110,所述纵向气缸109安装在纵向通孔110内,纵向气缸109驱动下料托板108从纵向通孔110伸出并托住导向板131。工作时,当下料座与出料滑轨相正对时,纵向气缸驱动下料托板伸出,以呈接从出料滑轨后端输出的导向板;之后下料座在第二动力机构的驱动下沿竖向下降至与进料滑轨正对。

46.本实施例中,一对进料滑轨101、一对出料滑轨102、一对顶料座105以及一对下料座107在右方向对齐分布。

47.本实施例中,一对进料滑轨101的前、后侧分别平行设有一对前支撑滑轨111和一对后支撑滑轨112,所述前支撑滑轨111与后支撑滑轨112位于同一水平面,一对前支撑滑轨111之间的间距与一对后支撑滑轨112之间的间距相同,且均小于一对进料滑轨101之间的间距。通过在进料滑轨101的后侧设置后支撑滑轨112,当下料机构带动导向板131向下移动至与进料滑轨101相正对时,后支撑滑轨112可对该导向板起到支撑效果,便于后续后推料机构104推动其向前移动,同时间距较小的后支撑滑轨112可避免对下料托板108产生干涉。同理,通过在进料滑轨101的前侧设置前支撑滑轨111,可对进料滑轨101前端输出的导向板131起到支撑效果,便于顶料托板106将该导向板向上顶起,同时间距较小的前支撑滑轨,可避免对顶料托杆产生干涉。

48.本实施例中,所述前推料机构103包括平行设于一对出料滑轨102中间的前推料气缸113,所述前推料气缸113的气缸杆向前伸出且末端固定有前推料板114,所述前推料板114用于与导向板的前侧面中部相接触。工作时,当顶料托板106带动导向板向上移动至与出料滑轨102相正对时,此时顶料托板106位于前推料板114的左侧,前推料气缸113驱动前推料板114向后移动,前推料板114与导向板的前侧面中部相接触,前推料板114推动该导向板向后移动,此时出料滑轨102上的导向板相接触,在前推料板114的推力作用下,出料滑轨102上的导向板都向后移动。

49.本实施例中,所述后推料机构104包括平行设于一对进料滑轨101中间的后推料气缸115,所述后推料气缸115的气缸杆向前伸出且末端固定有后推料板116,所述后推料板116用于与导向板的后侧面中部相接触。工作时,当下料托板108带动导向板向下移动至与进料滑轨101相正对时,此时后推料板116位于导向板的后侧,后推料气缸115驱动后推料板116向前移动,后推料板116与导向板的后侧面中部相接触,后推料板推动该导向板向前移动,此时进料滑轨101上的导向板相接触,在后推料板116的推力作用下,进料滑轨101上的导向板都向前移动,即:新的导向板移动至装罐机正下方,而原先装罐机正下方的导向板则向前移动,这个移动过程与培养罐的输送相对应,使导向板与培养罐位置相对应。

50.本实施例中,如图12-14所示,所述第一动力机构包括第一连杆117、第一曲柄118、第一竖向导杆119以及第一电机120,所述第一连杆竖直设置,第一连杆的上端与顶料座相铰接,第一连杆的下端与第一曲柄的一端相铰接,所述第一曲柄的另一端与第一电机相连接;所述顶料座的前后两端分别与第一竖向导杆滑动配合。第一连杆、第一曲柄以及顶料座构成曲柄滑块机构,第一电机驱动第一曲柄旋转,第一曲柄旋转过程中通过第一连杆带动顶料座沿着第一竖向导杆移动,进而实现顶料座在竖向升降。

51.本实施例中,如图9-11所示,所述第二动力机构包括第二连杆121、第二曲柄122、第二竖向导杆123以及第二电机124,所述第二连杆竖直设置,第二连杆的上端与下料座相铰接,第二连杆的下端与第二曲柄的一端相铰接,所述第二曲柄的另一端与第二电机相连接;所述下料座的前后两端分别与第二竖向导杆滑动配合。第二连杆、第二曲柄以及下料座构成曲柄滑块机构,第二电机驱动第二曲柄旋转,第二曲柄旋转过程中通过第二连杆带动下料座沿着第二竖向导杆移动,进而实现下料座在竖向升降。

52.本实施例中,如图15、16所示,所述压入座板306的右端延伸至横向输送组件302的右侧;所述升降组件包括连杆308、曲柄309、竖向导杆310以及升降电机311,所述压入座板306的左右两端分别与一对竖向导杆310滑动配合,一对竖向导杆前后分布;所述连杆308竖直设于横向输送组件302的右侧,连杆308的上端与压入座板的右端底部相铰接,连杆的下端与曲柄的一端相铰接,所述曲柄的另一端与升降电机相连接。连杆、曲柄以及压入座板构成曲柄滑块机构,升降电机驱动曲柄旋转,曲柄旋转过程中通过连杆带动压入座板沿着竖向导杆移动,进而实现压入座板在竖向升降。

53.本实施例中,如图15、16,所述驱动机构包括主动链轮312、从动链轮313、驱动链条314、驱动电机315以及齿轮传动组件,所述主动链轮312水平安装在压入座板306的右端顶部,所述驱动电机315安装在压入座板306的右端底部,驱动电机315的电机轴与主动链轮相连接;所述从动链轮313水平安装在压入座板306的顶面中部,从动链轮与主动链轮之间连接有驱动链条3134;所述齿轮传动组件设于压入座板的内部,从动链轮通过齿轮传动组件与多根压入辊的辊轴相连接,以驱动压入辊旋转。工作时,驱动电机带动主动链轮旋转,主动链轮通过驱动链条带动从动链轮旋转,从动链轮的旋转通过齿轮传动组件传递给多根压入辊的辊轴,进而实现多根压入辊的旋转。通过将压入辊设计成旋转,可更好的刷掉残留在竖向落料孔侧壁的培养基质。

54.本实施例中,所述压入辊307为十六根,十六根压入辊呈4

×

4矩阵分布,每根压入辊的辊轴上端分别连接有转动齿轮318。所述齿轮传动组件设于压入座板306的内部,其包括主动齿轮316和呈矩形分布在主动齿轮316外侧四周顶角处的的四个中间齿轮317,所述

主动齿轮316水平设置且与从动链轮313的中心轴相连接,主动齿轮位于十六根压入辊的中心位置,从动链轮旋转时带动主动齿轮同步转动,主动齿轮316与位于内侧的四根压入辊的转动齿轮318相啮合,每个中间齿轮317分别位于四根压入辊的转动齿轮318之间,中间齿轮与相邻的四根压入辊的转动齿轮相啮合,如图17所示。工作时,从动链轮旋转时带动主动齿轮同步转动,主动齿轮带动与其相啮合的四根压入辊的转动齿轮转动,该转动齿轮又带动与其相啮合的中间齿轮旋转,中间齿轮带动另外三个与其相啮合的转动齿轮旋转,这样就可以实现十六根压入辊的转动齿轮同时旋转,进而实现十六根压入辊转动。

55.本实施例中,所述横向输送组件125设置在机架133上,横向输送组件包括若干根横向间隔均布的输送辊127,所述输送辊沿纵向设置。输送辊由链条机构驱动旋转。应说明的是,这部分结构为现有技术,此处不做过多重复赘述。可通过控制程序的设定让输送辊的输送速度与后推料板的移动速度相对应,这样可使得导向板与输送辊的输送速度相对应,使两者的位置可以相对应,这些也都是现有技术,此处不做过多重复赘述。

56.应说明的是,装罐机为现有设备,直接采购得到,此处不再对其构造及原理做过多重复赘述。

57.本实施例中,所述压入辊307的直径小于培养罐的罐口直径,可便于压入辊伸入培养罐的罐口。

58.本实施例中,输料框128呈槽型状,输料框128的顶部为敞口,所述输料框128内设有十六个呈矩阵分布的培养罐129。当导向板与培养罐移动至装罐机正下方时,装罐机的输出口与竖向落料孔相衔接,培养基质从装罐机的输出口落入竖向落料孔,进而进入培养罐中。当导向板与培养罐移动至压入座板正下方时,十六根压入辊与导向板上的竖向落料孔相对应。应说明的是,装罐机为现有设备,直接采购得到,此处不再对其构造及原理做过多重复赘述。

59.具体实施过程:初始状态时,多个装有十六个呈矩阵分布的培养罐129的输料框128在输送辊127上沿横向依次输送,进料滑轨101与出料滑轨102上均有两块导向板131,进料滑轨101上的两块导向板中,一块位于装罐机126的正下方,另一块位于压入座板的正下方,而前支撑滑111轨上具有一块导向板,顶料托板106位于前支撑滑轨111的下侧,而下料托板108与出料滑轨102相正对,下料托板108上具有一块导向板;工作时:

60.(1)第二电机125通过第二曲柄122和第二连杆121驱动下料座107沿着第二竖向导杆123向下移动,直至下料托板108位于后支撑滑轨112的下侧,此时下料托板108上的导向板落在后支撑滑轨112上,之后纵向气缸109驱动下料托板108收缩至纵向通孔110内,第二电机124通过第二曲柄122和第二连杆121驱动下料座104沿着第二竖向导杆123向上移动至初始位置,纵向气缸109驱动下料托板108伸出,以便呈接下一块导向板;

61.(2)后支撑滑轨112上的导向板131与位于其下方的输料框128相正对,输送辊127驱动输料框128向前移动,而后推料气缸115驱动后推料板116向前移动,后推料板116与后支撑滑轨112上的导向板后侧面中部相接触,后推料板116推动该导向板向前移动,此时进料滑轨101上的导向板相接触,在后推料板116的推力作用下,进料滑轨101上的导向板都向前移动,即:新的导向板移动至装罐机126正下方,而原先装罐机126正下方的导向板则向前移动至压入座板正下方,而原先位于压入座板正下方的导向板则移动至前支撑滑轨111上,这个移动过程与培养罐的输送相对应,使导向板与培养罐位置相对应;

62.(3)装罐机的输出口与竖向落料孔相衔接,培养基质从装罐机的输出口落入竖向落料孔,进而进入培养罐中;而升降电机311驱动曲柄309旋转,曲柄309旋转过程中通过连杆308带动压入座板306沿着竖向导杆310向下移动,同时驱动电机315驱动十六根压入辊307旋转,压入座板306带动旋转的压入辊307向下穿过竖向落料孔305,经竖向落料孔内残余的培养基质压入培养罐303中,同时压入辊306起到将培养罐内的培养基质压实的效果;

63.(4)第一电机120通过第一曲柄118和第一连杆117驱动顶料座105沿着第一竖向导杆119向上移动,顶料托板106与前支撑滑轨111处的导向板的底面相接触,顶料托板106带动该导向板向上移动至与出料滑轨102相正对,之后顶料座105向下复位;

64.(5)前推料气缸113驱动前推料板114向后移动,前推料板114与导向板的前侧面中部相接触,前推料板114推动该导向板向后移动,此时出料滑轨102上的导向板相接触,在前推料板114的推力作用下,出料滑轨102上的导向板都向后移动,而从出料滑轨102后端输出的导向板则移动至下料托板108上,之后前推料板114向前复位;

65.(6)重复步骤(1)-(5),实现导向板的循环输送和培养罐的自动灌装培养基质。

66.本实用新型如果公开或涉及了互相固定连接的零部件或结构件,那么,除另有声明外,固定连接可以理解为:能够拆卸地固定连接( 例如使用螺栓或螺钉连接),也可以理解为:不可拆卸的固定连接(例如铆接、焊接),当然,互相固定连接也可以为一体式结构( 例如使用铸造工艺一体成形制造出来) 所取代(明显无法采用一体成形工艺除外)。

67.另外,上述本实用新型公开的任一技术方案中所应用的用于表示位置关系或形状的术语除另有声明外其含义包括与其近似、类似或接近的状态或形状。

68.本实用新型提供的任一部件既可以是由多个单独的组成部分组装而成,也可以为一体成形工艺制造出来的单独部件。

69.最后应当说明的是:以上实施例仅用以说明本实用新型的技术方案而非对其限制;尽管参照较佳实施例对本实用新型进行了详细的说明,所属领域的普通技术人员应当理解:依然可以对本实用新型的具体实施方式进行修改或者对部分技术特征进行等同替换;而不脱离本实用新型技术方案的精神,其均应涵盖在本实用新型请求保护的技术方案范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1