一种用于采摘草莓的智能采摘车

1.本实用新型涉及一种智能采摘车,更具体地说,尤其涉及一种用于采摘草莓的智能采摘车。

背景技术:

2.草莓属多年生草本,外观呈心形,鲜美红嫩,果肉多汁,含有特殊浓郁的水果芳香,因而广泛受到大家喜爱。目前,我国草莓种植方式主要为垄作式。

3.目前草莓采摘方式通常采用人工采摘,由于草莓垄高20-30厘米,宽5-30厘米,在摘取时要求工人弯腰进行摘取,给工人带来极大的不适感、劳累感和不便。并且草莓成熟期多集中在5、6月份,此时气温高,天气炎热,通常只能在傍晚进行采摘。

4.同时,草莓成熟期不一致,需要选择性采摘。人工采摘时工人通常把摘下草莓再事后分拣挑选的方法,迫使扔掉很多青涩的草莓,造成巨大的浪费。

5.因此,人工采摘浪费人力且劳动工作量大、劳动强度高、采摘效率低并且容易造成青涩草莓的浪费。

技术实现要素:

6.本实用新型的目的在于针对上述现有技术的不足,提供一种自动识别、自动采摘的用于采摘草莓的智能采摘车。

7.本实用新型的技术方案是这样实现的:一种用于采摘草莓的智能采摘车,包括履带式行走底盘,所述履带式行走底盘上设有机械臂,在机械臂一侧的履带式行走底盘上设有用于存放草莓的储存箱。

8.在机械臂自由端通过伺服电机连接有旋转支架;在旋转支架上设有滑座,所述滑座连接有用于使滑座沿垂直于旋转支架旋转方向移动的直线驱动组件。

9.在滑座上设有水平开合式的电动夹爪,在电动夹爪的夹爪上由上至下依次设有联动的剪切组件和夹紧组件;在电动夹爪下方的旋转支架自由端端部设有摄像头,夹紧组件与摄像头中心之间的间距为2.5-3.5cm;所述摄像头连接有数据处理终端。

10.上述的一种用于采摘草莓的智能采摘车中,所述剪切组件包括设置在电动夹爪的其中一个夹爪上的剪切刀片,在另一个夹爪上设有与剪切刀片相配合的剪切槽;所述剪切槽底部设有让位长孔。

11.在电动夹爪上设有限位挡块,在限位挡块上设有与夹爪移动方向平行的导向横梁,在导向横梁上设有与剪切刀片、剪切槽对应的导向槽;在电动夹爪的各夹爪上设有与导向横梁对应的让位缺口。

12.上述的一种用于采摘草莓的智能采摘车中,所述夹紧组件包括设置在剪切组件下方各夹爪内侧上的安装板,在安装板上通过弹簧连接有夹紧胶块;两侧的夹紧胶块的自由端端面分别与对应的剪切刀片自由端、剪切槽自由端位于同一竖直面;夹紧胶块的高度为0.8-1.5cm,且夹紧胶块上端与剪切组件之间的间距为0.2-0.6cm。

13.上述的一种用于采摘草莓的智能采摘车中,所述电动夹爪的夹爪前端设有弧形缓冲部,所述剪切组件和夹紧组件不超过弧形缓冲部与夹爪直线部的连接处。

14.上述的一种用于采摘草莓的智能采摘车中,直线驱动组件包括设置在旋转支架上且垂直于旋转方向的直线导轨,所述滑座活动设置在直线导轨上;在直线导轨沿长度方向一侧的旋转支架上平行设有电推杆,在滑座的一端设有连接座,所述电推杆自由端与连接座连接。

15.本实用新型采用上述结构后,通过摄像头寻找并拍摄草莓,由数据处理终端处理图像数据分辨成熟的草莓进行摘取。能够精确识别挑选成熟草莓,避免造成浪费。

16.同时,通过机械臂、夹紧组件和剪切组件等配合夹住并剪断草莓果柄,自动将成熟草莓摘下存放入储存箱中。整个采摘过程自动进行,无需人工参与,不易受外界温度影响。可以有效减少工人的劳动强度,并且提高草莓采摘效率。

附图说明

17.下面结合附图中的实施例对本实用新型作进一步的详细说明,但并不构成对本实用新型的任何限制。

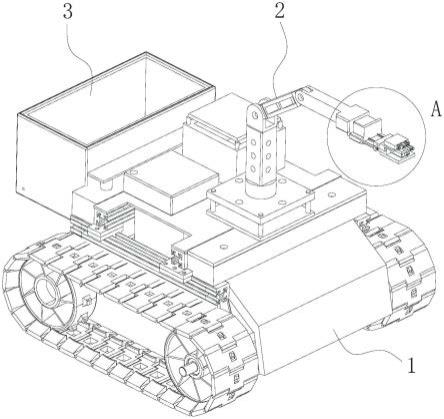

18.图1是本实用新型的结构示意图。

19.图2是本实用新型的a处局部结构示意图。

20.图3是本实用新型剪切组件的结构示意图。

21.图4是本实用新型夹紧组件的剖面结构示意图。

22.图5是本实用新型剪切槽的结构示意图。

23.图中:1、履带式行走底盘;2、机械臂;3、储存箱;4、旋转支架;5、滑座;6、直线驱动组件;6a、直线导轨;6b、电推杆;6c、连接座;7、电动夹爪;8、剪切组件;8a、剪切刀片;8b、剪切槽;8c、让位长孔;8d、限位挡块;8e、导向横梁;8f、让位缺口;9、夹紧组件;9a、安装板;9b、弹簧;9c、夹紧胶块;10、摄像头;11、弧形缓冲部。

具体实施方式

24.参阅图1-5所示,本实用新型的一种用于采摘草莓的智能采摘车,包括履带式行走底盘1,所述履带式行走底盘1上设有机械臂2,在机械臂2一侧的履带式行走底盘1上设有用于存放草莓的储存箱3。

25.在机械臂2自由端通过伺服电机连接有旋转支架4;在旋转支架4上设有滑座5,所述滑座5连接有用于使滑座5沿垂直于旋转支架4旋转方向移动的直线驱动组件6。

26.在滑座5上设有水平开合式的电动夹爪7,在电动夹爪7的夹爪上由上至下依次设有联动的剪切组件8和夹紧组件9;在电动夹爪7下方的旋转支架4自由端端部设有摄像头10,夹紧组件9与摄像头10中心之间的间距为2.5-3.5cm;所述摄像头10连接有数据处理终端。在数据处理终端中预先存储有足够大量的成熟草莓数据以供进行对比。

27.通过摄像头寻找到成熟草莓后,数据处理终端根据图像数据控制机械臂将摄像头中心对准草莓中心并将电动夹爪旋转至与果柄对应,然后根据图像数据判断摄像头与草莓之间的距离并将摄像头移动至距离草莓2cm处。最后,数据处理终端通过图像数据中草莓的大小计算电动夹爪需要前进的距离,使剪切组件和夹紧组件能够准确夹住果柄并剪断。

28.由于履带式移动底盘及机械臂的前进幅度均较大,不易使剪切组件和夹紧组件与果柄配合,因此在机械臂前端设置直线驱动组件和滑座安装电动夹爪。

29.在本实施例中,所述剪切组件8包括设置在电动夹爪7的其中一个夹爪上的剪切刀片8a,在另一个夹爪上设有与剪切刀片8a相配合的剪切槽8b;所述剪切槽8b底部设有让位长孔8c。通过剪切刀片与剪切槽配合剪草莓果柄,可以避免在剪切较坚韧的果柄时剪切刀片偏离,导致发生无法剪断果柄的情况。在剪切槽底部设置让位长孔可以使剪切产生的果柄碎屑及时离开剪切槽。

30.在电动夹爪7上设有限位挡块8d,在限位挡块8d上设有与夹爪移动方向平行的导向横梁8e,在导向横梁8e上设有与剪切刀片8a、剪切槽8b对应的导向槽;在电动夹爪7的各夹爪上设有与导向横梁8e对应的让位缺口8f。通过设置导向横梁对剪切刀片和剪切槽进行导向,提高剪切刀片进入剪切槽中的准确,减少剪切刀片和剪切槽端部的碰撞。限位挡块用于防止夹爪移动过多导致夹紧组件将果柄夹扁。

31.在本实施例中,所述夹紧组件9包括设置在剪切组件8下方各夹爪内侧上的安装板9a,在安装板9a上通过弹簧9b连接有夹紧胶块9c;两侧的夹紧胶块9c的自由端端面分别与对应的剪切刀片8a自由端、剪切槽8b自由端位于同一竖直面。夹紧胶块9c的高度为0.8-1.5cm,且夹紧胶块9c上端与剪切组件8之间的间距为0.2-0.6cm。当夹紧胶块夹住果柄后,夹爪继续移动使剪切刀片和剪切槽配合剪断果柄。采用柔性的夹紧胶块可以防止在夹紧时将果柄夹扁,保证草莓的外观质量。

32.在本实施例中,所述电动夹爪7的夹爪前端设有弧形缓冲部11,所述剪切组件8和夹紧组件9不超过弧形缓冲部11与夹爪直线部的连接处。设置弧形缓冲部用于防止在采摘时夹爪前端将覆盖在草莓植株上的防护薄膜刮破。

33.在本实施例中,直线驱动组件6包括设置在旋转支架4上且垂直于旋转方向的直线导轨6a,所述滑座5活动设置在直线导轨6a上;在直线导轨6a沿长度方向一侧的旋转支架4上平行设有电推杆6b,在滑座5的一端设有连接座6c,所述电推杆6b自由端与连接座6c连接。采用电推杆进行驱动,相对于气缸方便安装,无需在履带式移动底盘上安装额外的供气组件。

34.工作时,履带式移动底盘带着摄像头移动拍摄,寻找成熟草莓,寻找到成熟草莓后,数据处理终端根据图像数据控制机械臂将摄像头中心对准草莓中心并将电动夹爪旋转至与果柄对应,然后将摄像头移动至距离草莓2cm处。无论草莓尺寸大小为多少,其图像颗粒度均相同,数据处理终端可以根据图像中的颗粒度判断摄像头与草莓之间的距离。

35.数据处理终端控制电推杆将滑座推出,电动夹爪的夹爪与草莓果柄相对。电动夹爪启动,夹紧胶块夹住果柄后,夹爪继续移动使剪切刀片和剪切槽配合剪断果柄。机械臂转动将剪切摘下的草莓移动至储存箱上方,夹爪松开将草莓送入储存箱中。

36.以上所举实施例为本实用新型的较佳实施方式,仅用来方便说明本实用新型,并非对本实用新型作任何形式上的限制,任何所属技术领域中具有通常知识者,若在不脱离本实用新型所提技术特征的范围内,利用本实用新型所揭示技术内容所作出局部更动或修饰的等效实施例,并且未脱离本实用新型的技术特征内容,均仍属于本实用新型技术特征的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1