种床塑性自演变装置及方法与流程

本发明涉及农业机械技术,特别是一种种床塑性自演变装置及方法。

背景技术:

1、播种是农业种植生产的起点,更是农作物生长发育和丰产丰收的基础。随着科学技术的进步和现代农业技术的不断发展,农业装备向大型、精准、智能和节约的方向快速发展,精量播种已成为播种作业的主要趋势。精量播种根据农艺要求,将预定数量的合格种子播种到符合要求的土壤预定部位,由行距、粒距(株距)和播种深度组成三维空间坐标位置,以达到节约良种、保持地力、降低工时和田间出苗均匀的目的,有助于减少种植成本和提高产量,并具有重要的现实意义。

2、精量播种作业的核心环节之一是构建适宜的种床土壤结构,形成良好的种床性能,为种子萌发和幼苗生长提供良好的环境和条件。良好的种床环境是作物生长的基础,合理耕层结构可形成疏松、深厚的耕作层,提高保水能力,为作物高产提供保障。故种床构建技术已成为播种技术研究领域的主要方向,也是农机与农艺融合和交叉的前沿研究领域。

3、种床构建技术包括翻地、耙地(旋耕)、深松、开沟、镇压等,主要应用于耕整地机械及联合播种机械,其中开沟和镇压是关键环节。在开沟方面,播种地块通常会伴有秸秆残茬,导致现有播种机在开沟环节回土较多、种沟有大土块、沟壑不平整造成种子落入种沟时弹跳滚动严重,严重影响种子播深一致性、粒距、行距均匀性;在镇压方面,由于镇压不均匀直接导致土壤物理特性不同,进而影响作物出苗和产量,并且播前种沟镇压很少,造成种子落入种床后与土壤接触不充分、种子周围土壤松散等问题,影响种子出苗生长和作物产量。因此,构建优质适宜的种床结构,是本领域解决当前开沟回土较多、种沟内有大土块、沟壑不平整造成的种子播深一致性差、粒距和行距均匀性差,以及镇压作业中存在镇压不均匀、土壤松散等难题,提升播种质量和作物产量亟待解决的问题。

技术实现思路

1、本发明所要解决的技术问题是针对现有技术的上述缺陷,提供一种种床塑性自演变装置及方法,以构建优质合理的种床结构及提供配套装备。

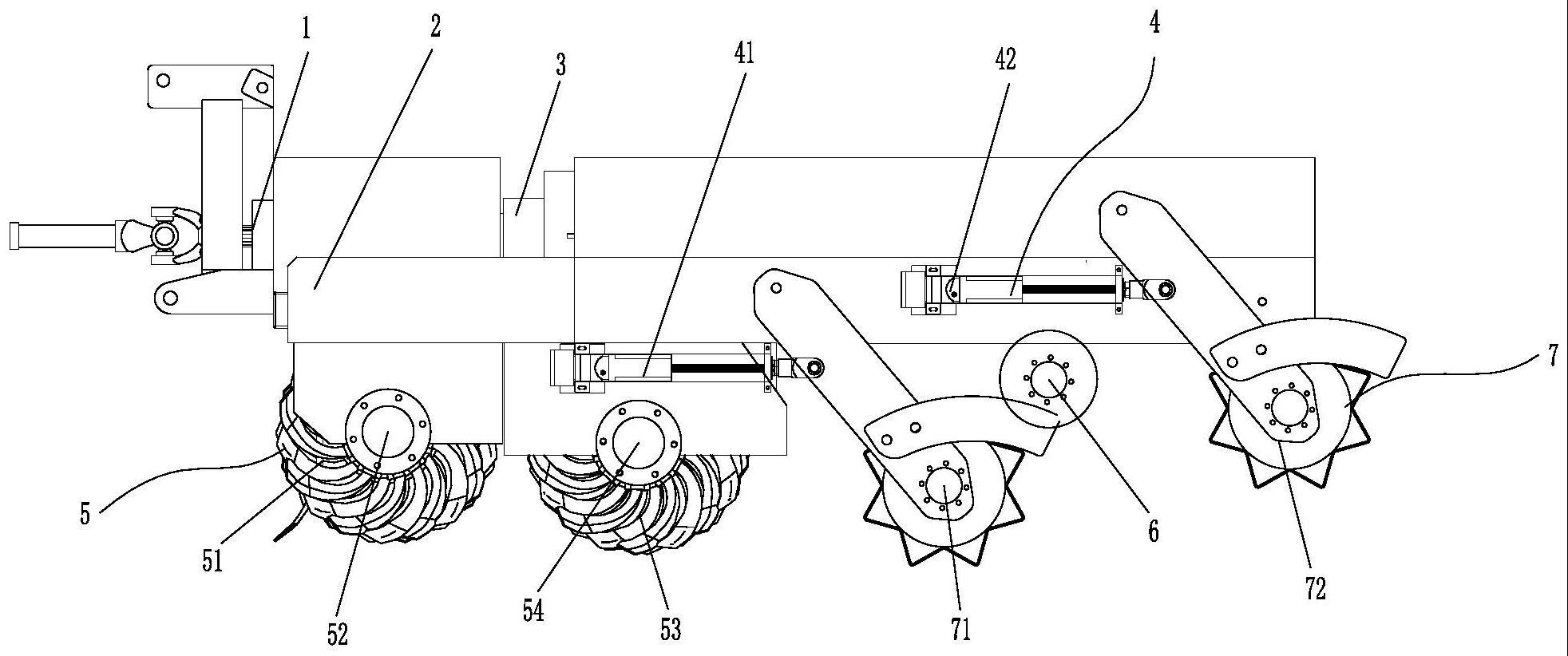

2、为了实现上述目的,本发明提供了一种种床塑性自演变装置,其中,用于实现土壤分流-动态压实,构建优质适宜的种床结构,包括:

3、机架;

4、旋耕刀,安装在所述机架上并位于所述机架前部下方,用于实现碎/抛土及秸秆粉碎,完成土壤分流;

5、碎土机构,安装在所述机架上并位于所述旋耕刀后方,用于粉碎抛起的土壤,确保种上土壤松碎;

6、镇压辊,安装在所述机架上并位于所述旋耕刀后方,用于塑性种床土壤结构;

7、角度调节机构,分别与所述机架及所述镇压辊连接,用于调节所述镇压辊的倾斜角度,实现土壤动态压实;

8、传动机构,安装在所述机架上,并分别与所述旋耕刀、碎土机构和角度调节机构连接;以及

9、测控系统,安装在所述机架上,用于实时检测并控制工作参数,以构建优质适宜的种床结构。

10、上述的种床塑性自演变装置,其中,所述旋耕刀包括:

11、前旋耕刀组,通过前轴承座安装在所述机架上,并位于所述机架的前端下方;

12、后旋耕刀组,通过后轴承座安装在所述机架上,并位于所述前旋耕刀组后方,所述后旋耕刀组的轴线与所述前旋耕刀组的轴线之间具有一高度差。

13、上述的种床塑性自演变装置,其中,所述镇压辊包括:

14、播前镇压辊,安装在所述机架上,位于所述后旋耕刀组后方;

15、播后镇压辊,安装在所述机架上,位于所述碎土机构后方,所述播后镇压辊高于所述播前镇压辊。

16、上述的种床塑性自演变装置,其中,所述角度调节机构包括:

17、播前电推缸,对应于所述播前镇压辊设置,所述播前电推缸的固定端安装在所述机架上,所述播前电推缸的移动端与所述播前镇压辊连接;

18、播后电推缸,对应于所述播后镇压辊设置,所述播后电推缸的固定端安装在所述机架上,所述播后电推缸的移动端与所述播后镇压辊连接。

19、上述的种床塑性自演变装置,其中,所述测控系统包括:

20、倾角传感器,分别安装在所述播前镇压辊和播后镇压辊上,用于检测所述播前镇压辊和播后镇压辊的倾斜角度;

21、土壤压实度检测传感器,分别安装在所述播前镇压辊和播后镇压辊上,用来检测播前和播后镇压前的土壤压实度;

22、轴销传感器,分别安装在所述播前电推缸与播前镇压辊的连接点、所述播后电推缸与播后镇压辊的连接点上,用于检测所述播前电推缸对播前镇压辊及所述播后电推缸对播后镇压辊的下压力;

23、工业相机,安装在所述机架上,用于识别所述旋耕刀粉碎抛起土壤的粉碎程度;

24、转速传感器,安装在所述旋耕刀、碎土机构的电机转轴上,用于检测各自的转速;

25、编码器,安装在所述碎土机构的电机转轴上,用于检测电机转角;

26、拉线位移传感器,分别安装在所述角度调节机构和碎土机构上,用于检测所述播前电推缸和播后电推缸的移动位移及所述碎土机构到播前镇压辊的距离;以及

27、工控机,安装在所述机架上,用于接收各传感器检测值,并发出控制指令。

28、上述的种床塑性自演变装置,其中,所述工控机的输入端分别与所述倾角传感器、土壤压实度检测传感器、轴销传感器、工业相机、转速传感器和所述拉线位移传感器的输出端相连,所述工控机的输出端分别与所述碎土机构的电机和所述角度调节机构的输入端连接。

29、为了更好地实现上述目的,本发明还提供了一种种床塑性自演变方法,其中,包括如下步骤,

30、s100、确定旋耕刀的配置参数,确保能够粉碎秸秆和有效切削土壤,并完成抛土运动,以实现土壤分流;

31、s200、根据转速传感器检测的碎土机构转速、拉线位移传感器检测的碎土机构与播前镇压辊的距离、工业相机识别的抛起土壤粉碎程度,调节所述碎土机构的转速和位置,以确保种上土壤松碎;

32、s300、根据土壤压实度检测传感器检测播前和播后镇压前的土壤压实度、倾角传感器检测的播前镇压辊和播后镇压辊的倾斜角度及轴销传感器检测的播前电推缸对播前镇压辊、播后电推缸对播后镇压辊的下压力,结合拉线位移传感器检测的播前电推缸和播后电推缸的移动位移,调节所述播前镇压辊和播后镇压辊的位置,实现土壤动态压实,塑性种床土壤结构;

33、s400、重复步骤s200-s300,完成种上土壤松碎紧密和种下土壤紧实提墒的种床塑性自演变。

34、上述的种床塑性自演变方法,其中,步骤s100中,进一步包括:

35、s101、以前旋耕刀组为顺时针转向,后旋耕刀组为逆时针转向,得到前、后旋耕刀组任一端点a、b的绝对速度:

36、

37、其中,

38、s102、为确保旋耕刀有效切削土壤,旋耕刀的端点运动轨迹为余摆线,旋耕速度比满足λ=rω/vq>1,并对前、后旋耕刀组上任一端点a、b的运动轨迹方程求导,将θa=ωat、θb=ωbt、代入,求得旋耕刀组作业转速应满足:

39、

40、s103、前、后旋耕刀组将土壤颗粒抛出后,x轴方向的匀速直线运动与z轴方向的匀变速直线运动合成的斜抛运动轨迹为:

41、

42、计算得到前、后旋耕刀组将土壤颗粒向后抛撒的最大水平距离mmax和高度nmax为:

43、

44、其中,ra为前旋耕刀组回转半径;θa为前旋耕刀组转动角或刀齿入土角;va为前旋耕刀组端点a绝对速度;ωa为前旋耕刀组角速度;ha为前旋耕刀组入土深度;xb为后旋耕刀组x轴方向上位移;yb为后旋耕刀组z轴方向上位移;rb为后旋耕刀组回转半径;θb为后旋耕刀组转动角或刀齿入土角;xo’、yo’为后旋耕刀组旋转中心坐标;vb为后旋耕刀组端点b绝对速度;ωb为后旋耕刀组角速度;hb为后旋耕刀组入土深度;na为前旋耕刀组转速;nb为后旋耕刀组转速;xa1为前旋耕土壤颗粒在x轴方向抛出距离;za1为前旋耕土壤颗粒在z轴方向抛出距离;xb1为后旋耕土壤颗粒在x轴方向抛出距离;zb1为后旋耕土壤颗粒在z轴方向抛出距离;以及

45、s104、配置机具前进速度、入土深度、回转半径及角速度、旋耕刀空间配置参数,确保旋耕刀有效粉碎秸秆和土壤,完成抛土及土壤分流。

46、上述的种床塑性自演变方法,其中,步骤s200中,进一步包括:

47、s201、根据后旋耕刀组的入土深度hb,计算向后抛土覆土厚度为t=hb×p,其中p为抛土率;

48、s202、碎土机构的理论粉碎抛土量u0=h0×t0,其中h0碎土机构到播前镇压辊的理论距离;

49、s203、调整前拉线位移传感器检测实际距离记为h1,编码器检测角度θ1,碎土机构的粉碎抛土量u1=h1×t1,调整的粉碎抛土量u=u1-u0,得需调整距离h=(h1×t1-h0×t0)/t;

50、s204、碎土机构的电机需转角度为θ=arccos(h)=arccos((h1×t1-h0×t0)/t)=arccos((h1×hb1×p1-h0×hb0×p0)/(hb×p)),调整后编码器检测角度θ2,并将θ与(θ2-θ1)进行比较,确保调整到位;以及

51、s205、根据工业相机识别的抛起土壤粉碎程度,若土壤粉碎程度较小,则提高碎土机构的转速,反之降低转速。

52、上述的种床塑性自演变方法,其中,步骤s300中,进一步包括:

53、s301、通过倾角传感器检测播前镇压辊、播前电推缸与播前镇压辊的安装点的倾斜角度,调整前a’点坐标为(loa'cosθ',loa'sinθ'),b’点坐标为(lob'cosθ1',lob'sinθ1'),调整后a”点坐标为(loa”cosθ”,loa”sinθ”),b’点坐标为(lob”cosθ1”,lob”sinθ1”),其中loa’与loa”相等,分别为镇压辊中心a’、a”到安装点0的距离;lob’与lob”相等,分别为镇压辊中心b’、b”到安装点0的距离;θ’、θ”分别为播前镇压辊调整前、后的倾斜角度;θ1’、θ1”分别为播前电推缸与播前镇压辊的安装点调整前、后的倾斜角度;

54、s302、根据土壤压实度检测传感器检测播前的土壤压实度信息,则调整前后的土壤压实度分别记为p’、p”,则调整前后的压实力分别为fy’=p’×s、fy”=p”×s,其中s为土壤压实的面积;

55、s303、根据轴销传感器检测播前电推缸对播前镇压辊的下压力信息,则调整前后的下压力分别记为ft’、ft”,下压力计算公式为:

56、

57、其中,l为应变片所在剖面间距离;e为材料弹性模量;w为抗弯截面系数;k为应变片灵敏度系数;u1为输入电压;u2为输出电压;

58、s304、调整前后播前镇压辊的压实力变化为:

59、

60、其中fz’与fz”为播前镇压辊的重力;

61、s305、根据拉线位移传感器检测播前电推缸装置的移动位移x’,得lob”cosθ1”=lob'cosθ1'+x’,代入调整前后播前镇压辊的压实力变化公式得:

62、

63、通过调节播前电推缸装置的移动位移,调节播前镇压辊的位置,控制播前镇压辊的压实力;以及

64、s306、播后镇压调节土壤压实与播前镇压调节相同,重复步骤s301-s305进行播后镇压调节土壤压实,通过调节播后电推缸装置的移动位移,调节播后镇压辊的位置,控制播后镇压辊的压实力,实现土壤动态压实过程,达到塑性种床土壤结构的目的。

65、本发明的技术效果在于:

66、本发明的装置布局合理,从根本上解决了开沟回土较多、种沟内有大土块、沟壑不平整造成的种子播深一致性差、粒距和行距均匀性差,及镇压作业中存在镇压不均匀、土壤松散等问题,可以实现土壤分流-动态压实,构建优质适宜的种床结构,确保种子播深一致,粒距、行距均匀分布,塑性“种上土壤”松碎紧密和“种下土壤”紧实提墒,形成良好的种床性能,为种子萌发和幼苗成长提供良好的环境和条件,保证种子出苗和生长一致,极大提升了播种质量和作物产量。其中采用双轴分层旋耕方式,明确双旋耕刀组的配置参数,确保旋耕刀能够粉碎秸秆和有效地切削土壤,解决了当前开沟回土较多、种沟内有大土块、沟壑不平整造成的种子播深一致性差、粒距和行距均匀性差,并实现土壤分流过程;根据传感器识别抛起土壤粉碎程度等信息,调节碎土机构转速和位置,以确保“种上土壤”松碎;通过调节播前电推缸装置的移动位移,控制播前镇压辊的压实力,解决了镇压作业中存在镇压不均匀、土壤松散等难题。

67、以下结合附图和具体实施例对本发明进行详细描述,但不作为对本发明的限定。

- 还没有人留言评论。精彩留言会获得点赞!