一种旋耕机及控制方法

本发明属于农业机械领域,尤其涉及一种旋耕机及控制方法。

背景技术:

1、土壤耕作是重负荷作业,要消耗大量的能量。目前土壤耕作的主要方式仍以犁耕和旋耕为主。目前国内旋耕深度一般在12-15cm左右,土壤浅耕将会影响作物根系的生长,阻碍作物吸收养水分和养分,不利于作物生长。并且采用双轴分层旋耕时,后轴难以入土的问题造成无法有效的增加耕深,目前市场上所有的旋耕机不管是单边传动单轴型的还是中间传动两边分轴型的旋耕时中间传动箱下面的土壤难以切除,而影响耕作深度和耕作质量。现有技术中一般解决中间传动旋转耕作机中间箱体、漏耕、漏茬的方法是箱体下部安装一犁铲来进行对箱体下的漏耕部位进行耕作使得中间箱体下部耕作质量达不到粉碎质量要求。尤其是中间传动的灭茬机,中间区域灭茬耕作效果极差,田地中留有大量根茬没有灭掉,极大地影响耕作了质量和效果。

2、现有技术中的旋耕机,使用者无法实时监测耕作深度的大小,确定耕作质量时,需要劳作人员到田中使用测量工具测量出耕作深度,并进行多点采集并做记录,从而确定其耕作质量是否满足农艺要求;此种方式测量复杂,劳动力强度大。

3、传统的旋耕机采用变速箱传动,通过万向节将拖拉机后输出轴动力传递至变速箱输入轴,经变速转向后输出,驱动刀轴旋转工作,这种传动方式,由于机手操作、地表起伏,带来机组行进速度的波动,由于土壤物理性质的变化,导致刀具土壤作用力的改变,带来刀具转速的变化,难以保证旋耕机工作过程中速比恒定,降低了土壤粉碎均匀性,无法使旋耕机一直处于最低阻力工作状态,增大了作业功耗。由于刀轴转速不可调节,无法根据不同区域的不同作业工况及耕整要求改变速比。

4、综上所述,现有的旋耕机多采用机械传动,这种传动方式难以保证旋耕机工作过程中速比恒定,从而降低了土壤粉碎的均匀性,导致旋耕机无法一直处于最低阻力工作状态,增大了作业功耗,且现有的旋耕机大多刀轴转速不可调节,少有的几个型号的旋耕机的刀轴转速仅支持分级调节,无法做到精准调节刀轴转速,现有旋耕机的刀轴多为同向旋转,刀轴正转时旋耕机会产生向前的力,从而带动与旋耕机连接的拖拉机加速向前运动,易对拖拉机传动系统造成损伤,刀轴逆转时旋耕机会产生与拖拉机传动系统相反的力,也易对拖拉机传动系统造成损伤,现有的斜置旋耕机相对于正置旋耕机寄生功率大,导致传动机构易损坏从而造成旋耕机的使用寿命短,造成旋耕机运动过程中传动损失过大从而增加能耗,现有的斜置旋耕机中侧向力仍是一大问题,如何减少侧向力对拖拉机前进前向问题仍未妥善解决。

技术实现思路

1、本发明旨在至少在一定程度上解决上述技术问题之一。本发明提供了一种旋耕机及控制方法,本发明整体采用液压传动,通过控制装置对电液比例阀开度的控制从而控制各刀辊的刀轴转速与旋转方向,从而控制前置斜置刀辊产生同轴逆转,或使前置斜置刀辊和后置斜置刀辊产生相反转向,从而减小旋耕机的寄生功率,提高旋耕机的使用寿命,降低能耗。

2、注意,这些目的的记载并不妨碍其他目的的存在。本发明的一个方式并不需要实现所有上述目的。可以从说明书、附图、权利要求书的记载中抽取上述目的以外的目的。

3、本发明的技术方案是:

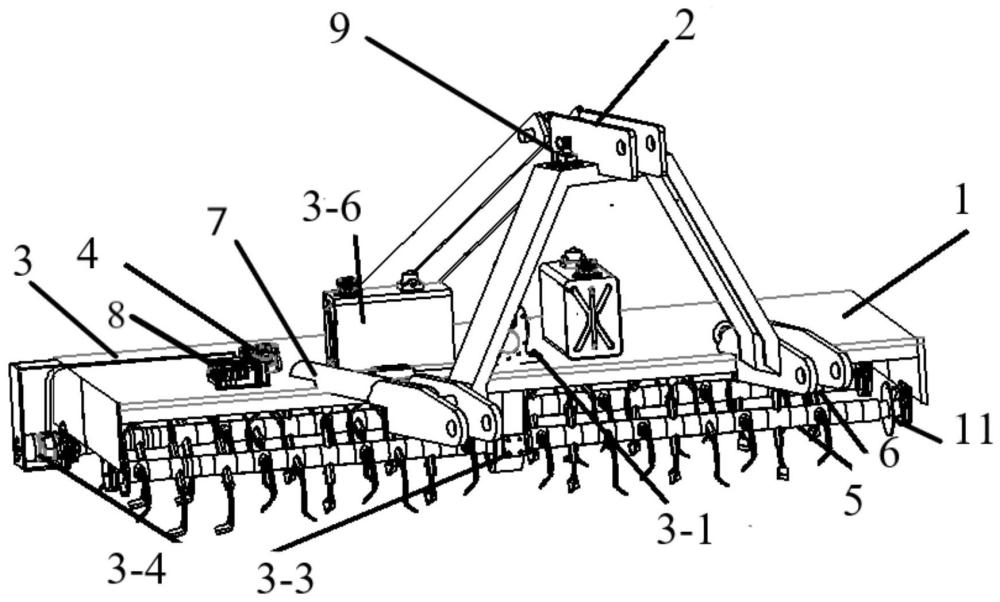

4、一种旋耕机,包括机架、液压传动装置、前置斜置刀辊和控制装置;

5、所述液压传动装置、前置斜置刀辊安装在机架上,前置斜置刀辊位于机架前侧,液压传动装置和前置斜置刀辊连接,控制装置和液压传动装置连接;

6、所述前置斜置刀辊包括前置左刀轴和前置右刀轴,液压传动装置包括第一液压马达,第一液压马达设有相对的输出轴,前置左刀轴和前置右刀轴分别连接第一液压马达的输出轴,控制装置通过控制第一液压马达各输出轴的转速和转向,使前置左刀轴和前置右刀轴同轴逆转。即前置左刀轴501逆时针转,前置右刀轴502顺时针转,或前置左刀轴501顺时针转,前置右刀轴502逆时针转;减少寄生功率产生。

7、上述方案中,还包括后置斜置刀辊;

8、所述后置斜置刀辊安装在机架上,后置斜置刀辊位于机架后侧,液压传动装置和后置斜置刀辊连接,控制装置通过控制液压传动装置从而控制后置斜置刀辊的转速和转向。并可与前置斜置刀辊5工作时实现,前置斜置刀辊5、后置斜置刀辊6转向相反,减少寄生功率产生。即前置左刀轴501和前置右刀轴502均为逆时针转,后置斜置刀辊6顺时针转;或前置左刀轴501和前置右刀轴502均为顺时针转,后置斜置刀辊6逆时针转。

9、上述方案中,所述液压传动装置还包括电液比例阀、液压泵、液压马达箱、第二液压马达、油箱、过滤器;

10、所述液压泵的液体输入端连通油箱,液压泵的液体输入端与油箱之间设有过滤器,液压泵的液体输出端连通电液比例阀的进油口,电液比例阀的出油口连接第一液压马达和第二液压马达的进油口,第一液压马达安装在液压马达箱内,第二液压马达与后置斜置刀轴连接,第一液压马达和第二液压马达的出油口与油箱通过油管连通。

11、上述方案中,还包括侧向力平衡装置,侧向力平衡装置分别安装在前置斜置刀辊两端;

12、所述侧向力平衡装置包括圆形平衡侧板、侧向力传感器和液压推杆;

13、所述圆形平衡侧板与前置斜置刀辊一端转动连接,圆形平衡侧板上安装有侧向力传感器,侧向力传感器与控制装置连接,侧向力传感器用于检测旋耕机受到的侧向力,并传递给控制装置;

14、所述液压推杆一端与机架连接,液压推杆另一端与圆形平衡板连接,液压推杆与控制装置连接,控制装置将侧向力传感器检测到的侧向力与预设值进行对比,从而控制液压推杆伸缩量。

15、上述方案中,还包括斜置角调节装置和悬挂架;

16、所述斜置角调节装置包括电动推杆、转向节,悬挂架与机架连接,悬挂架一侧通过转向节与机架连接,悬挂架另一侧通过电动推杆与机架连接,电动推杆与控制装置连接,控制装置通过控制电动推杆从而调整机架的斜置角。

17、上述方案中,还包括耕深检测装置;

18、所述耕深检测装置包括角度传感器、距离传感器,角度传感器、距离传感器安装在机架上,角度传感器、距离传感器输出端连接控制装置;

19、所述角度传感器检测悬挂架和水平方向的角,距离传感器检测机架与拖拉机传动部件的水平距离,角度传感器和距离传感器将检测值实时传输至控制装置,控制装置通过计算得出实时的耕深h;

20、所述耕深h计算公式为:

21、其中,α为后置斜置刀轴刀片初始接触地面时悬挂架和地面水平方向的角度,l为后置斜置刀轴刀片初始接触地面时传感器距悬挂架的水平距离,β为旋耕机下降至指定耕深时悬挂架和地面水平方向的角度,l1旋耕机下降至指定耕深时后置斜置刀轴刀片初始接触地面时传感器距悬挂架的水平距离。

22、上述方案中,还包括刀轴旋转速度传感器;

23、所述刀轴旋转速度传感器分别安装在前置斜置刀辊、后置斜置刀辊的刀轴处,刀轴旋转速度传感器与控制装置连接,刀轴旋转速度传感器将检测到的前置斜置刀辊、后置斜置刀辊的刀轴转速传输至控制装置中。

24、一种旋耕机的控制方法,包括以下步骤:

25、所述液压传动装置的第一液压马达驱动前置斜置刀辊转动;

26、所述控制装置通过控制第一液压马达各输出轴的转向与转速,从而调节前置左刀轴和前置右刀轴的转向和转速,使前置左刀轴和前置右刀轴能够同轴逆转。

27、上述方案中,还包括以下步骤:

28、所述液压传动装置的第一液压马达驱动前置斜置刀辊转动,第二液压马达驱动后置斜置刀辊转动;所述控制装置通过控制液压传动装置的第一液压马达、第二液压马达输出轴的转向与转速,从而调节前置斜置刀辊和后置斜置刀辊刀轴的转向和转速,从而使前置斜置刀辊和后置斜置刀辊刀轴能够正转或逆转。

29、上述方案中,还包括以下步骤:

30、所述侧向力传感器将检测到的侧向力传输至控制装置,当侧向力超过预设值时,控制装置通过调节液压推杆的伸缩量,使得旋耕机的侧向力抵消。

31、与现有技术相比,本发明的有益效果是:

32、1.本发明前置斜置刀辊采用分轴式设计,通过控制第一液压马达的左右双轴分别转动从而能够实现前置斜置刀辊的同轴逆转,从而能够抵消斜置刀辊自身旋转产生的力,从而减小旋耕机的寄生功率。

33、2.本发明前置斜置刀辊与后置斜置刀辊的刀轴转向与转速均可调节,从而使得前置斜置刀辊与后置斜置刀辊的刀轴转向相反,从而减小与旋耕机连接的拖拉机的传动机构的破坏,提高旋耕机的使用寿命,降低能耗。

34、3.本发明通过刀轴旋转速度传感器采集对应刀轴的转速并传输至控制装置中,从而实现对目标刀轴转速的监控,操作者通过控制装置输入调节指令,控制装置控制对应电液比例阀的开度从而达到精准调节刀轴转速的目的,从而提高目标土壤粉碎均匀性。

35、4.本发明通过侧向力传感器检测到旋耕机的侧向力并传输至控制装置,控制装置控制液压推杆对圆形侧板施加力从而抵消掉侧向力对圆形侧板的力,从而减少侧向力,使旋耕机工作更稳定。

36、5.本发明使用液压传动,相对于传统的机械传动简化了传动环节,降低了整机重量,精简整机结构,利于保证旋耕机工作过程中速比恒定,提高了土壤粉碎均匀性,使旋耕机一直处于最低阻力工作状态。

37、注意,这些效果的记载不妨碍其他效果的存在。本发明的一个方式并不一定必须具有所有上述效果。可以从说明书、附图、权利要求书等的记载显而易见地看出并抽出上述以外的效果。

- 还没有人留言评论。精彩留言会获得点赞!