快速分离式自动产蛋箱的制作方法

本技术涉及畜牧设备,具体为快速分离式自动产蛋箱。

背景技术:

1、 随着养殖业现代化的进程不断推进和人力成本的不断上升,传统的人工从鸡窝内拣取种蛋的操作越来越不适应当前养殖业的发展,各家陆续推出了替代人力的种蛋自动化收集系统—自动产蛋箱系统。市场已有产蛋箱系统基本采用输蛋带穿过产蛋箱的蛋品汇集槽内固定的蛋带托板的安装模式,在实际使用中,非生产期间操作人员操作清理维护时,该系统升降需升降整个系统,包括产蛋箱体,输蛋带及蛋带支撑组件,集蛋台等所有部件。在实际使用过程中陆续发现如下各种不足:1、每条产蛋线整体重量达到 3 吨重量,电动升降机或手动升降绞盘都需设计很大,使用成本和对建筑物的局部承载力设计都有较大要求。

2、 2、需确保系统在升降过程保持直线度和水平度,不然放到地板上后无法确保蛋品正常输送。

3、 3、由于集蛋台 1 和产蛋箱 4 之间通常设置有实体墙面,这导致需在墙上开挖满足升降需要的大洞口(通常高度达到 1.2m 以上),多了生物安全的隐患。

4、 4、输蛋带托架与产蛋箱体采用物理硬连接,一旦出现问题需采用工具拆卸。

5、 cn204929979u 公开的悬挂式产蛋箱,产蛋的箱体外壳包括二个顶板,四个侧板,一个底板,传送带平行设置于箱体中心,其传送带是位于底板上的,提升产蛋箱时需同时升降产蛋箱和传送带,为保证箱体和传送带结构强度,材料用钢量较大,电动升降用电量较多。

6、为此,需要一种新的技术方案以解决上述技术问题。

技术实现思路

1、本实用新型所要解决的技术问题是提供一种降低建筑物用钢量,降低日常电动升降用电量,无需确保整体升降时系统的直线度和水平度,减少防疫难点,拆装方便,提高蛋鸡活动空间清洁卫生程度的快速分离式自动产蛋箱。

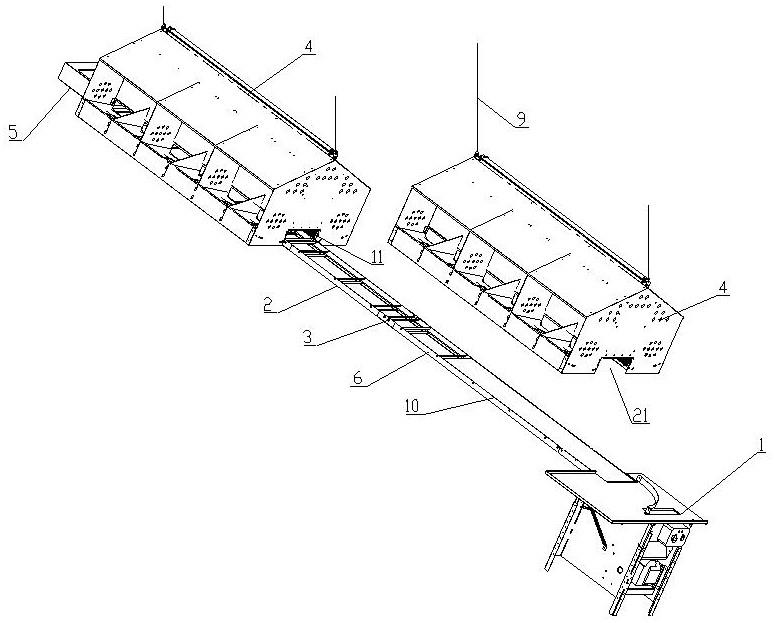

2、为了解决以上技术问题,本实用新型提供快速分离式自动产蛋箱,包括集蛋台、输蛋带和产蛋箱;输蛋带由托梁承托;产蛋箱上开设托梁孔,托梁孔与输蛋带可分离式连接。托梁由多个托梁单元组装而成,两两托梁单元之间通过托梁连接架连接,托梁采用模块化设计,通过带钳口式定位功能的托梁连接架可快速固定安装,无需动用各种工具,拆装方便。托梁单元包括面对面设置的托架,托架为直角状,底面均匀安装连接杆,立面均匀开设组装孔;组装孔中安装组装杆;托架两端的立面上开设卡口;托梁连接架包括底板和侧板,侧板上开设安装孔,安装孔中设置连接销轴。

3、 通过采用上述技术方案,输蛋带上可分离式设置产蛋箱,托梁和产蛋箱不做物理接触,产蛋箱升起后输蛋带位于原位置不动,仅产蛋箱分离,无需升降整个系统。将日常升降过程由整体 2 吨升降变为单体 70kg 升降,降低建筑物的结构强度的用钢量和日常电动升降的用电量。由整体升降时确保系统的直线度和水平度改为无需确保,降低日常设备维护难度。集蛋台和产蛋箱之间实体墙面的结构开洞由 1.2m 以上降低到 0.1m 即可,减少生产上的防疫难点。

4、优选的,集蛋台的台面下方设置带轮,带轮前面设置托梁,托梁前面设置输蛋回转单元,输蛋带架设在带轮和输蛋回转单元的回转轮上。

5、通过采用上述技术方案,输蛋带沿着带轮、托梁、回转轮缠绕一圈,端部连接在一起,通过驱动电机带动输蛋带传动,鸡蛋通过托梁承托的输蛋带输送到台面,传输稳定。

6、优选的,集蛋台处托架端部的立面上开设定位孔,定位孔中固定设置定位销轴;台面下方还设置支撑托板,托架设置在支撑托板上;台面一边开设豁口,输蛋带端部通过豁口延伸至台面内。

7、通过采用上述技术方案,支撑输蛋带的托梁借助定位销轴实现快速定位,同时托梁通过集蛋台输入口左右的支撑托板轻松水平放置,确保整个系统正常运行。

8、 优选的,产蛋箱的左墙板和右墙板底部中央开设托梁孔,托梁孔的侧边和托架之间具有 2mm 间隙。

9、 通过采用上述技术方案,托梁的左右与产蛋箱之间留有 2mm 的间隙,两者不做物理硬接触,便于产蛋箱与托梁快速分离的同时,避免鸡蛋往前运送过程中卡顿。

10、优选的,卡口为斜向切口。

11、通过采用上述技术方案,托架端部开设倾斜状卡嵌口,避免两两抵接的托架上下错位,提供二次卡位防护。

12、优选的,两两托架的端部断面平整,且相互顶住。

13、通过采用上述技术方案,通过托架端部的平整断面互相顶住,防止托梁整体松开。

14、 优选的,产蛋箱内设置多个相互独立的产蛋间,每个产蛋间内底部设有产蛋垫;产蛋垫向输蛋带方向倾斜;产蛋垫的下端与输蛋带的高度差不大于 4mm。

15、 通过采用上述技术方案,产蛋垫向托梁方向倾斜,与输蛋带存在的高度差不大于4mm,确保种蛋自然滚落到输蛋带上。

16、 本实用新型相对于现有技术,具有如下有益效果:1.本实用新型输蛋带上可分离式设置产蛋箱,托梁和产蛋箱不做物理接触,产蛋箱升起后输蛋带位于原位置不动,仅产蛋箱分离,无需升降整个系统。将日常升降过程由整体 2 吨升降变为单体 70kg 升降,降低建筑物的结构强度的用钢量和日常电动升降的用电量。由整体升降时确保系统的直线度和水平度改为无需确保,降低日常设备维护难度。集蛋台和产蛋箱之间实体墙面的结构开洞由 1.2m 以上降低到 0.1m 即可,减少生产上的防疫难点。

17、 2.本实用新型托梁采用模块化设计,两两托梁单元之间通过托梁连接架连接,通过带钳口式定位功能的托梁连接架可快速固定安装,无需动用各种工具,拆装方便。产蛋箱升起后将托梁收集起来,输蛋带卷起来,或清洗或收纳,提高蛋鸡活动空间内清洁卫生程度。

18、 3.本实用新型托梁的左右与产蛋箱之间留有 2mm 的间隙,两者不做物理硬接触,便于产蛋箱与托梁快速分离的同时,避免鸡蛋往前运送过程中卡顿。

技术特征:

1.快速分离式自动产蛋箱,包括集蛋台(1)、输蛋带(10)和产蛋箱(4);其特征在于:所述输蛋带(10)由托梁(6)承托;所述产蛋箱(4)上开设托梁孔(21),所述托梁孔(21)与输蛋带(10)可分离式连接;所述托梁(6)由多个托梁单元(2)组装而成,两两托梁单元(2)之间通过托梁连接架(3)连接;所述托梁单元(2)包括面对面设置的托架(23),所述托架(23)为直角状,底面均匀安装连接杆(24),立面均匀开设组装孔(16);所述组装孔(16)中安装组装杆(25);所述托架(23)两端的立面上开设卡口(17);所述托梁连接架(3)包括底板和侧板(18),所述侧板(18)上开设安装孔(19),所述安装孔(19)中设置连接销轴(20)。

2.按照权利要求1所述的快速分离式自动产蛋箱,其特征在于:所述集蛋台(1)的台面(12)下方设置带轮(22),所述带轮(22)前面设置托梁(6),所述托梁(6)前面设置输蛋回转单元(5),所述输蛋带(10)架设在带轮(22)和输蛋回转单元(5)的回转轮(26)上。

3.按照权利要求2所述的快速分离式自动产蛋箱,其特征在于:所述集蛋台(1)处托架(23)端部的立面上开设定位孔,定位孔中固定设置定位销轴(13);所述台面(12)下方还设置支撑托板(15),所述托架(23)设置在支撑托板(15)上;所述台面(12)一边开设豁口,所述输蛋带(10)端部通过豁口延伸至台面(12)内。

4.按照权利要求1所述的快速分离式自动产蛋箱,其特征在于:所述产蛋箱(4)的左墙板和右墙板底部中央开设托梁孔(21),所述托梁孔(21)的侧边和托架(23)之间具有2mm间隙。

5.按照权利要求1所述的快速分离式自动产蛋箱,其特征在于:所述卡口(17)为斜向切口。

6.按照权利要求1所述的快速分离式自动产蛋箱,其特征在于:两两所述托架(23)的端部断面平整,且相互顶住。

7.按照权利要求1所述的快速分离式自动产蛋箱,其特征在于:所述产蛋箱(4)内设置多个相互独立的产蛋间,每个产蛋间内底部设有产蛋垫(11);所述产蛋垫(11)向输蛋带(10)方向倾斜;所述产蛋垫(11)的下端与输蛋带(10)的高度差不大于4mm。

技术总结

本技术涉及畜牧设备技术领域,公开了快速分离式自动产蛋箱,其输蛋带(10)由托梁(6)承托;产蛋箱(4)上的托梁孔(21)与输蛋带(10)可分离式连接;托梁(6)由多个托梁单元(2)组装而成,两两托梁单元(2)之间通过托梁连接架(3)连接;托梁单元(2)包括面对面设置的托架(23),直角状托架(23)的底面安装连接杆(24),立面的组装孔(16)中安装组装杆(25);托架(23)两端的立面上开设卡口(17);托梁连接架(3)的侧板(18)上的安装孔(19)中设置连接销轴(20)。本技术降低建筑物用钢量和日常电动升降用电量,减少防疫难点,托梁拆装方便,提高蛋鸡活动空间清洁卫生程度。

技术研发人员:王新强

受保护的技术使用者:江苏科诺牧业设备技术有限公司

技术研发日:20230619

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!