一种降低大豆分离蛋白粘度的方法

本公开涉及大豆蛋白加工领域,特别涉及一种降低大豆分离蛋白粘度的方法。

背景技术:

1、大豆分离蛋白是从低温脱脂豆粕中利用碱提酸沉工艺提取的含量高于90%的全价蛋白。由于大豆分离蛋白具有良好的营养价值、独特的功能特性和低成本等特点,已成为目前世界上最具商业价值的植物蛋白。但是,粘度是大豆分离蛋白重要的功能性质之一,低粘度的大豆分离蛋白具有广阔的市场应用前景,可作为乳化剂应用于高汤、功能型蛋白质饮料和豆奶等产品中。然而,在大豆分离蛋白生产过程中,因食品体系中其它成分(如多糖和油脂等)、加工条件(如温度和蛋白质浓度等)和环境因素(如ph和离子强度等)的变化会影响蛋白质组分流体动力学属性(如分子构象、结构和聚集状态等),这使得最终产品的粘度较高。

2、因此,对大豆蛋白进行改性生产出一种低粘度大豆分离蛋白产品,可满足食品加工的需求,也是当今国内研究的热点问题。但是,目前降低大豆分离蛋白产品粘度的方法较少,并不能满足市场需求。

3、公开内容

4、为了解决现有技术的问题,本公开实施例提供了一种降低大豆分离蛋白粘度的方法。所述技术方案如下:

5、本公开提供了一种降低大豆分离蛋白粘度的方法,所述方法包括:

6、用浓度为2mol/l的naoh溶液调整大豆蛋白溶液的ph至9.0~10.0,搅拌后用浓度为2mol/l的hcl调整所述大豆蛋白溶液的ph至7.0,得到ph偏移后的大豆蛋白溶液;

7、将所述ph偏移后的大豆蛋白溶液进行微射流空化处理,且设置微射流压力为20~60mpa,处理时间3~5min,得到大豆分离蛋白液。

8、具体地,所述方法还包括:碱提,所述碱提包括:在低温下干燥脱脂豆粕,将干燥的脱脂豆粕经过研磨粉碎后过60目筛,得到过筛后的脱脂豆粕,向所述过筛后的脱脂豆粕中加入碱液并混合均匀,所述过筛后的脱脂豆粕与所述碱液的质量比为1:10,得到混合液,用浓度为2mol/l的naoh溶液调整所述混合液的ph至7.0~7.5,在50℃条件下搅拌30min并保持ph稳定,离心后得到上清液。其中,将干燥的脱脂豆粕经过研磨粉碎后过60目筛,结合过筛后的脱脂豆粕与碱液的质量比为1:10,能够提高大豆蛋白的溶出率。将ph调整至7.0~7.5,能够有效提高蛋白质的溶解度,防止蛋白质脱氨、脱羧、肽键断裂,产生有毒化合物。50℃条件下搅拌有利于提高蛋白质的提取率。同时,50℃条件下搅拌30min可以减少碱液和温度对蛋白质结构的影响。

9、进一步地,所述方法还包括:酸沉,所述酸沉包括:用浓度为2mol/l的hcl调整所述上清液的ph至4.4~4.5,在20℃条件下搅拌均匀后静置30min,离心得到第一次沉淀。其中,ph至4.4~4.5可有效提高蛋白质的酸沉得率,20℃条件下搅拌能够使蛋白质具有较好的纯度和颜色。

10、进一步地,所述方法还包括:水洗,所述水洗包括:将所述第一次沉淀与水按照1:3的质量比混合,离心后,得到第二次沉淀,将所述第二次沉淀与水按照1:3的质量比混合后,再次离心,得到水洗后的蛋白质沉淀。

11、进一步地,所述方法还包括:ph偏移处理,所述ph偏移处理包括:将水洗后的蛋白质沉淀解碎,并用浓度为2mol/l的naoh溶液调整大豆蛋白溶液的ph至9.0~10.0,得到ph偏移后的大豆蛋白溶液。

12、进一步地,所述方法还包括:中和,所述中和的方法包括:将所述ph偏移后的大豆蛋白溶液用浓度为2mol/l的hci溶液进行中和,并将ph调整至7.0,中和温度为20℃,得到中和后的大豆蛋白溶液。其中,ph调整至7.0且中和温度为20℃能够保证蛋白质具有完整的四级结构。

13、进一步地,所述方法还包括:微射流空化处理,所述微射流空化处理包括:将所述中和后的大豆蛋白溶液进行微射流空化处理,且设置微射流压力为20~60mpa,处理时间3~5min,得到ph偏移-微射流空化处理的大豆蛋白溶液。

14、具体地,所述大豆蛋白溶液中的固形物含量为10~15%。

15、优选地,所述大豆蛋白溶液中的固形物含量为13%。

16、具体地,所述方法还包括:将所述大豆分离蛋白液在140℃条件下杀菌处理15s,然后再进行喷雾干燥,得到大豆分离蛋白粉,所述喷雾干燥的进风温度为180℃。

17、优选地,用浓度为2mol/l的naoh溶液调整大豆蛋白溶液的ph至10.0。

18、优选地,将所述中和后的大豆蛋白溶液进行微射流空化处理,且设置微射流压力为40mpa,处理时间4min。

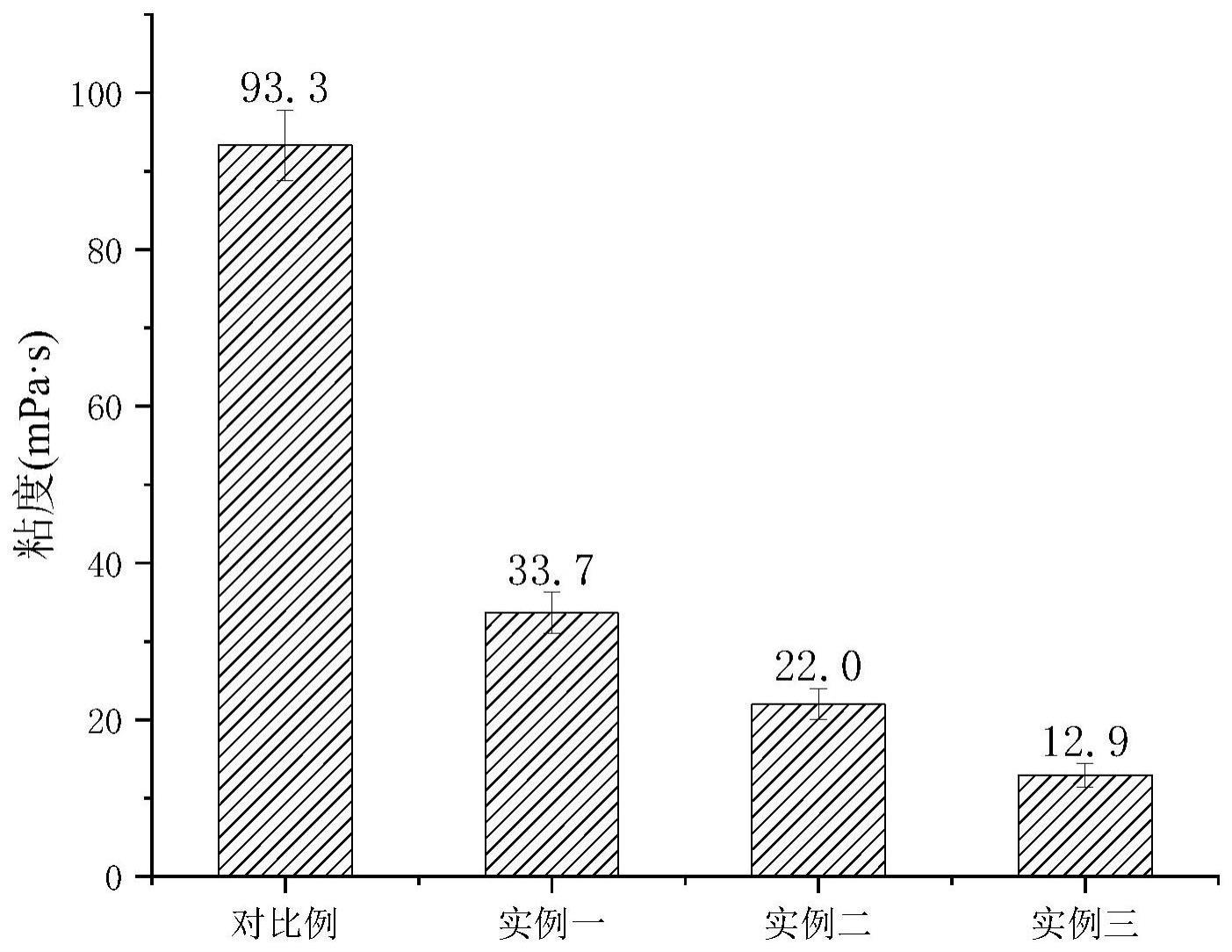

19、本公开实施例提供的技术方案带来的有益效果是:本发明实施例提供了一种降低大豆分离蛋白粘度的方法,该方法采用ph偏移联合微射流空化处理,ph偏移可将大豆蛋白溶液在碱性条件下处理一段时间后迅速调整至中性,在静电斥力的调控下使蛋白质分子的柔韧性得以提升。ph偏移改性蛋白具有绿色安全、对食品营养成分破坏较少等优点;微射流空化是集高压、高频振荡和空化效应等多个操作于一体的物理改性技术,空化效应是利用压力增加ph偏移后的大豆蛋白溶液的运动能,空化会使ph偏移后的大豆蛋白溶液的局部压力低于该处的饱和蒸气压,从而形成空化气泡。当空化气泡到达高压区时会崩溃,进而产生微射流,同时产生高温和高压,经微射流空化处理后,大豆分离蛋白原本致密而复杂的分子结构变得疏松,较大的蛋白质聚集体发生解聚,使得其粘度降低。本发明利用ph偏移联合微射流空化处理改善大豆分离蛋白粘度的方法,可将两种改性手段融入到大豆分离蛋白的生产工艺之中,为低粘度大豆分离蛋白的生产和工业化应用提供技术支持。

技术实现思路

技术特征:

1.一种降低大豆分离蛋白粘度的方法,其特征在于,所述方法包括:

2.根据权利要求1所述的方法,其特征在于,所述方法还包括:碱提,所述碱提包括:在低温下干燥脱脂豆粕,将干燥的脱脂豆粕经过研磨粉碎后过60目筛,得到过筛后的脱脂豆粕,向所述过筛后的脱脂豆粕中加入碱液并混合均匀,所述过筛后的脱脂豆粕与所述碱液的质量比为1:10,得到混合液,用浓度为2mol/l的naoh溶液调整所述混合液的ph至7.0~7.5,在50℃条件下搅拌30min并保持ph稳定,离心后得到上清液。

3.根据权利要求2所述的方法,其特征在于,所述方法还包括:酸沉,所述酸沉包括:用浓度为2mol/l的hcl调整所述上清液的ph至4.4~4.5,在20℃条件下搅拌均匀后静置30min,离心得到第一次沉淀。

4.根据权利要求3所述的方法,其特征在于,所述方法还包括:水洗,所述水洗包括:将所述第一次沉淀与水按照1:3的质量比混合,离心后,得到第二次沉淀,将所述第二次沉淀与水按照1:3的质量比混合后,再次离心,得到水洗后的蛋白质沉淀。

5.根据权利要求4所述的方法,其特征在于,所述方法还包括:ph偏移处理,所述ph偏移处理包括:将水洗后的蛋白质沉淀解碎,得到大豆蛋白溶液,将所述大豆蛋白溶液用浓度为2mol/l的naoh溶液调整ph至9.0~10.0,得到ph偏移后的大豆蛋白溶液。

6.根据权利要求5所述的方法,其特征在于,所述方法还包括:中和,所述中和的方法包括:将所述ph偏移后的大豆蛋白溶液用浓度为2mol/l的hci溶液进行中和,并将ph调整至7.0,中和温度为20℃,得到中和后的大豆蛋白溶液。

7.根据权利要求6所述的方法,其特征在于,所述方法还包括:将所述中和后的大豆蛋白溶液进行微射流空化处理,且设置微射流压力为20~60mpa,处理时间3~5min,得到ph偏移-微射流空化处理的大豆蛋白溶液。

8.根据权利要求7所述的方法,其特征在于,所述方法还包括:将所述ph偏移-微射流空化处理的大豆蛋白溶液调整固形物含量为10~15%,在140℃条件下杀菌处理15s,然后再进行喷雾干燥,得到大豆分离蛋白粉,所述喷雾干燥的进风温度为180℃。

9.根据权利要求7所述的方法,其特征在于,将所述中和后的大豆蛋白溶液进行微射流空化处理,且设置微射流压力为40mpa,处理时间4min。

10.根据权利要求8所述的方法,其特征在于,所述大豆蛋白溶液中的固形物含量为13%。

技术总结

本发明公开了一种降低大豆分离蛋白粘度的方法,属于大豆蛋白加工领域。所述方法包括:用浓度为2mol/L的NaOH溶液调整大豆蛋白溶液的pH至9.0~10.0,搅拌后用浓度为2mol/L的HCl调整所述大豆蛋白溶液的pH至7.0,得到pH偏移后的大豆蛋白溶液;将所述pH偏移后的大豆蛋白溶液进行微射流空化处理,且设置微射流压力为20~60MPa,处理时间3~5min,得到大豆分离蛋白液。本发明利用pH偏移联合微射流空化处理改善大豆分离蛋白粘度的方法,可将两种改性手段融入到大豆分离蛋白的生产工艺之中,为低粘度大豆分离蛋白的生产和工业化应用提供技术支持。

技术研发人员:谢凤英,王中江,康子孟,郭增旺,吴泽楠,孔月,李妍慧

受保护的技术使用者:东北农业大学

技术研发日:

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!