一种卤制品生产自动挂油分离系统的制作方法

本技术涉及一种卤制品生产自动挂油分离系统,属于卤制品生产设备。

背景技术:

1、卤肉制品是以鲜(冻)畜禽肉和可食副产品放在加有食盐、酱油、香辛料的水中,经预煮、浸泡、烧煮、卤制等工艺加工而成的酱卤系列肉制品。卤肉制品是深受我国消费者喜爱的一类传统肉制品,发展前景广阔,卤肉生产业不断的朝着工厂化、系列化和智能化方向发展。

2、现有的卤制品的生产大多仍采用人工作业的方式,人工作业卤制的方式存在以下不足:

3、1、卤制品需要高温蒸煮,这就导致作业环境差,环境温度高,易对作业人员健康产生危害;

4、2、人为控制调料的投放以及卤制品的卤制时间,卤制品的生产质量无法保证;

5、3、人为生产效率低,生产成本高;

6、4、食品安全质量无法得到保障。

7、基于上述的现有的卤制品生产方式的不足,亟需设计一种能够实现卤制品自动化加工的卤制品生产线。

8、卤制品自动化加工生产过程中,卤制品卤制完成后需要将卤制品与卤水和固体调料分离,现有的筛网虽然能够将卤制品与卤水分离,但是无法将卤制品与固体调料分离,也无法实现加工分离后的固体调料输送至卤煮槽中重复使用,同时为了保证卤制品的风味,还需要对卤制品表面附着一层卤液中的油脂,一方面提高卤制品的风味,另一方面延长卤制品的保存时间,而现有技术中缺少能够对卤制品进行自动挂油的设备,因此,亟需一种能够实现卤制品自动挂油和分离的系统以提高卤制品的生产效率。

技术实现思路

1、鉴于以上所述现有技术的缺点,本实用新型的目的在于提供一种卤制品生产自动挂油分离系统,用于解决现有技术中现有的卤制品生产过程中需要人工手动进行挂油和分离作业,作业效率低下的问题。

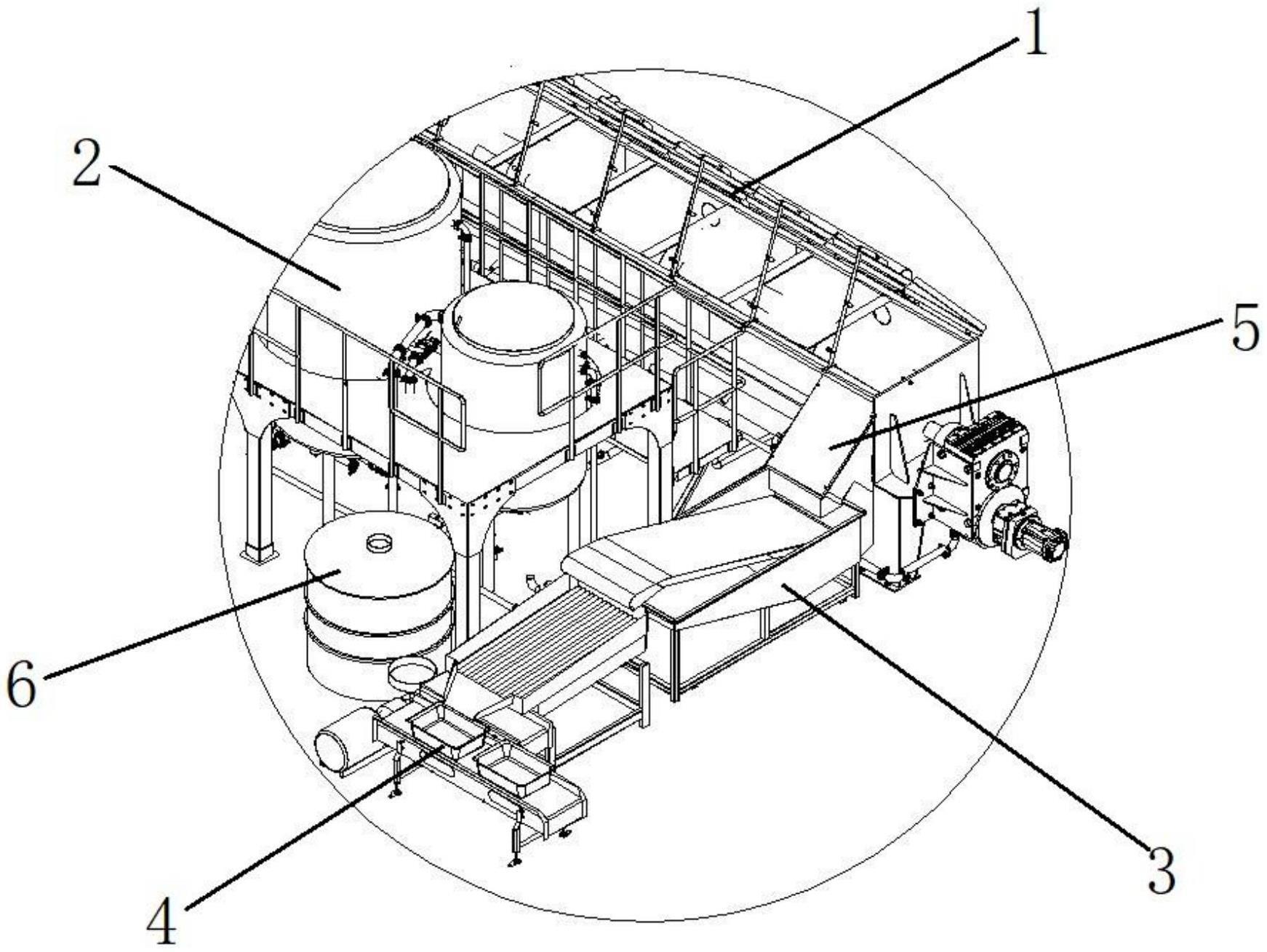

2、为实现上述目的及其他相关目的,本实用新型提供一种卤制品生产自动挂油分离系统,包括卤煮槽,卤煮槽一侧设置连通卤煮槽内部的卤液供给系统,卤煮槽末端一侧设置出料口,还包括挂油装置和震动分离装置,所述挂油装置设置在所述卤煮槽的出料口处,所述挂油装置包括挂油池,所述挂油池内部倾斜向上设置有输送机构,所述震动分离装置设置在所述输送机构出料口处,所述震动分离装置包括震动筛,所述震动筛出料口分别设置固体配料输送机构和卤制品输送带,所述固体配料输送机构连通卤煮槽。

3、于本实用新型的一实施例中,所述挂油装置包括主框架,所述主框架上方设置挂油池,所述挂油池一侧设置溢流管,所述溢流管一端连通卤煮槽内部,另一端连通挂油池底部,所述挂油池底部一侧设置排液口,所述排液口连通卤液供给系统。

4、通过采用这种技术方案:卤制后的卤制品混合卤液从卤煮槽的出料口输送至挂油池中,卤制品落在输送机构上,卤液则储存在挂油池中,卤液中的油漂浮在卤液上层,输送机构启动,输送机构将卤制品向上提升,在卤制品经过卤液上层的油时卤制品表面附着一层油脂完成挂油作业,挂油后的卤制品经输送机构继续输送然后进入下一工序,在物料进入挂油池的过程中,挂油池内部的卤液会越来越多,当卤液的液面超过溢流管的上端时,挂油池内部的卤液会经溢流管排放到卤煮槽中,由于溢流管连通至挂油池底部,所以在溢流时挂油池底部的卤液排出,而上层的油脂则保留在挂油池内部,当挂油作业完成后需要对挂油装置进行清洗时,挂油池内部的卤液和油脂可通过排液口排出至卤液供给系统中。

5、于本实用新型的一实施例中,所述震动分离装置包括震动筛,所述震动筛从上至下分别设置卤制品分离槽、固体配料分离槽以及储液槽,所述卤制分离槽出料口连通所述卤制品输送带,所述固体配料分离槽出料口连通所述固体配料输送机构,所述储液槽通过管道连通所述卤液供给系统。

6、通过采用这种技术方案:卤制品在挂油完成后从输送机构的出料口进入震动筛中的卤制品分离槽中,震动筛持续震动,卤制品分离槽底部的一级滤网将卤制品过滤,使得卤制品与卤液和固体配料分离,分离后的卤制品在震动的作用下持续向右运动,然后经卤制品分离槽的出料口输送至卤制品输送带上,由卤制品输送带输送至下一工序,分离后的卤液及固体配料则进入固体配料分离槽中,固体配料分离槽中的二级滤网将固体配料与卤液分离,分离后的固体配料在震动的作用下持续向右运动,然后经固体配料分离槽的出料口输送至固体配料输送带上。

7、于本实用新型的一实施例中,所述固体配料输送机构包括设置在卤制分离槽出料口处的固体配料输送带,所述固体配料输送带出料端设置漏斗,所述漏斗通过管道连通输送泵。

8、通过采用这种技术方案:分离后的固体配料在震动的作用下持续向右运动,然后经固体配料分离槽的出料口输送至固体配料输送带上,固体配料输送带将固体配料输送至收集漏斗,固体配料经收集漏斗进入输送管道中然后经输送泵输送至下一工序。

9、于本实用新型的一实施例中,所述输送泵一侧设置振筛,所述振筛通过管道连通卤煮槽和卤液供给系统。

10、通过采用这种技术方案:生产结束后卤煮槽中的卤水通过振筛过滤出小颗粒香辛料和肉粒,过滤后的卤水输送到卤水储罐保存,防止卤水中的小颗粒在储罐中沉积堵塞储罐出口管道。

11、如上所述,本实用新型的一种卤制品生产自动挂油分离系统,具有以下有益效果:

12、本实用新型中在卤煮槽的出料口处设置挂油装置和震动分离装置,挂油装置包括挂油池和输送机构,通过输送机构将卤制品向上提升经过油脂层时进行挂油,有效实现卤制品的自动挂油作业,震动分离装置中设置卤制品分离槽、固体配料分离槽以及储液槽,通过震动筛将卤制品、固体配料以及卤液分离,并分别输送,实现了固体配料和卤液的自动分离以及循环利用,本实用新型有效实现了卤制品的自动化生产作业,提高了卤制品生产的效率以及生产质量,实现了卤液和固体配料的循环使用,降低了生产成本,且装置结构简单,使用简便。

技术特征:

1.一种卤制品生产自动挂油分离系统,包括卤煮槽(1),卤煮槽(1)一侧设置连通卤煮槽(1)内部的卤液供给系统(2),卤煮槽(1)末端一侧设置出料口(5),其特征在于,还包括挂油装置(3)和震动分离装置(4),所述挂油装置(3)设置在所述卤煮槽(1)的出料口(5)处,所述挂油装置(3)包括挂油池(31),所述挂油池(31)内部倾斜向上设置有输送机构(32),所述震动分离装置(4)设置在所述输送机构(32)出料口处,所述震动分离装置(4)包括震动筛(40),所述震动筛(40)出料口分别设置固体配料输送机构(42)和卤制品输送带(45),所述固体配料输送机构(42)连通卤煮槽(1)。

2.根据权利要求1所述的一种卤制品生产自动挂油分离系统,其特征在于:所述挂油装置(3)包括主框架(30),所述主框架(30)上方设置挂油池(31),所述挂油池(31)一侧设置溢流管(33),所述溢流管(33)一端连通卤煮槽(1)内部,另一端连通挂油池(31)底部,所述挂油池(31)底部一侧设置排液口(34),所述排液口(34)连通卤液供给系统(2)。

3.根据权利要求1所述的一种卤制品生产自动挂油分离系统,其特征在于:所述震动分离装置(4)包括震动筛(40),所述震动筛(40)从上至下分别设置卤制品分离槽、固体配料分离槽以及储液槽,所述卤制品分离槽的出料口连通所述卤制品输送带(45),所述固体配料分离槽出料口连通所述固体配料输送机构(42),所述储液槽通过管道连通所述卤液供给系统(2)。

4.根据权利要求3所述的一种卤制品生产自动挂油分离系统,其特征在于:所述固体配料输送机构(42)包括设置在卤制分离槽出料口处的固体配料输送带(44),所述固体配料输送带(44)出料端设置漏斗(41),所述漏斗(41)通过管道连通输送泵(43)。

5.根据权利要求4所述的一种卤制品生产自动挂油分离系统,其特征在于:所述输送泵(43)一侧设置振筛(6),所述振筛(6)通过管道连通卤煮槽(1)和卤液供给系统(2)。

技术总结

本技术提供一种卤制品生产自动挂油分离系统,属于卤制品生产设备技术领域。本技术包括卤煮槽,卤煮槽一侧设置连通卤煮槽内部的卤液供给系统,卤煮槽末端一侧设置出料口,还包括挂油装置和分离装置,挂油装置设置在所述卤煮槽的出料口处,挂油装置包括挂油池,挂油池内部倾斜向上设置有输送机构,分离装置设置在输送机构出料口处,分离装置包括震动筛,震动筛出料口分别设置固体配料输送机构和卤制品输送带,固体配料输送机构连通卤液供给系统,本技术有效实现了卤制品的自动化生产作业,提高了卤制品生产的效率以及生产质量,实现了卤液和固体配料的循环使用,降低了生产成本。

技术研发人员:朱育华,赵洪波

受保护的技术使用者:上海聚唯机械设备有限公司

技术研发日:20230404

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!