一种用于加热不燃烧卷烟中的烟叶原料及其处理方法与流程

[0001]

本发明属于烟叶加工领域,并且具体地涉及一种用于加热不燃烧卷烟中的烟叶原料及其处理方法,以及该烟叶原料用于加热不燃烧卷烟中的用途。

背景技术:

[0002]

新型烟叶制品带来的不仅是全新的消费体验,更是崭新的健康理念,而对于烟叶企业来说,新型烟叶制品不仅意味着一种技术变革,更是烟叶发展的一个风向标,是烟叶市场的“蓝海”,是烟叶行业未来发展的潜力所在。电加热型(含混合型)加热不燃烧烟叶制品在主流烟气及环境烟气释放方面更具优势,是烟叶行业未来最具发展潜力和最合适的热点。

[0003]

低温加热不燃烧卷烟(hnb)从根本上改变了消费者对烟叶的吸食习惯,不再像传统卷烟那样烟叶原料直接参与燃烧,而是通过低温加热(<350℃)由雾化剂产生的气溶胶带出烟叶香味以满足消费者需求。相对于传统卷烟,低温加热不燃烧卷烟也有不足,主要包括杂气较重、刺激大、口腔残留和生涩感较强等,可以说是对于传统卷烟成熟的烟叶原料是否可直接适用于加热不燃烧卷烟中还存在疑问,因此对新型烟叶来说原料的进一步加工处理是很有必要和现实意义的。

[0004]

例如,湖南中烟、四川中烟等公司利用低温冷冻技术对烟叶原料进行了处理,但这些处理工艺与现有传统卷烟加工生产的工艺差别较大。为了更好地利用现有卷烟工艺装置,期望针对现有工艺进行改造和完善,实现烟叶原料在新型烟叶制品中的更好应用。

技术实现要素:

[0005]

本发明的目的在于克服传统卷烟的烟叶原料在直接用于加热不燃烧卷烟中时具有杂气较重、刺激大、口腔残留和生涩感较强等不足,而现有的改进技术与传统卷烟加工生产的工艺差别较大、导致无法很好地利用现有的卷烟工艺装置的缺陷,提供一种更适用于加热不燃烧卷烟中的烟叶原料及其处理方法。本发明人基于惊讶地发现本发明的烟叶原料及其处理方法能够很好地克服上述缺陷,从而完成了本发明。

[0006]

在一方面,本发明提供了一种烟叶原料的处理方法,其包括:使烟叶原料依次进行回潮步骤、切丝步骤和膨胀步骤,其中,所述回潮步骤的条件参数包括:回潮温度为75-85℃,出口处的水分含量为10-25%,以及出口温度为45-65℃。

[0007]

在一个实施方式中,所述烟叶原料为烤烟烟叶原料、白肋烟烟叶原料、香料烟烟叶原料或其组合。

[0008]

在一个实施方式中,所述切丝步骤包括利用切丝线对所述烟叶原料进行切丝,且切丝宽度为0.8-1.2mm;优选地,还包括将经切丝的烟叶原料在10-25%的水分含量下平衡6-12h。

[0009]

在一个实施方式中,所述膨胀为在线膨胀,其包括在100-130℃的高温蒸汽下使经切丝的烟叶原料膨胀卷曲。

[0010]

在一个实施方式中,所述膨胀为离线膨胀,其包括将经切丝的烟叶原料在2.5-3.15mpa的压力下浸渍在液化二氧化碳中60-90s,放气排液150-180s后,将经浸渍的烟叶原料经由温度为260-300℃且流速为35m/s的热气流膨化。

[0011]

在一个实施方式中,所述处理方法还包括:在所述回潮步骤之后且所述切丝步骤之前,向经回潮的烟叶原料中添加雾化剂作为添加剂,并且优选地,基于所述经回潮的烟叶原料的重量,所述雾化剂的添加量为小于35重量%。

[0012]

在一个实施方式中,所述处理方法还包括:在所述回潮步骤之后且所述切丝步骤之前,向经回潮的烟叶原料中添加选自转化糖、果糖和葡萄糖中的一种或多种糖类物质作为添加剂,并且优选地,基于所述经回潮的烟叶原料的重量,所述天然氨基酸的添加量为小于烟叶重量3%。

[0013]

在一个实施方式中,所述处理方法还包括:在添加所述添加剂后,将所述烟叶原料进行平衡,并且优选地,所述平衡的平衡时间为12-48h。

[0014]

在另一方面,本发明还提供了一种经处理的烟叶原料,其通过上述处理方法而制得。

[0015]

在又另一方面,本发明还提供了上述经处理的烟叶原料用于加热不燃烧卷烟中的用途。

[0016]

经过研究后发现,本发明提供的处理方法可以依托传统卷烟工艺中的切丝设备、回潮设备、加料设备以及膨胀设备等对烟叶原料进行再处理,经处理后的烟叶原料在应用于加热不燃烧卷烟中时可降低卷烟杂气、刺激和口腔残留,并增加卷烟的烤香和甜香,以及改善加热卷烟的烟丝结构,增加烟丝卷接能力,从而达到更好的用户体验效果。

附图说明

[0017]

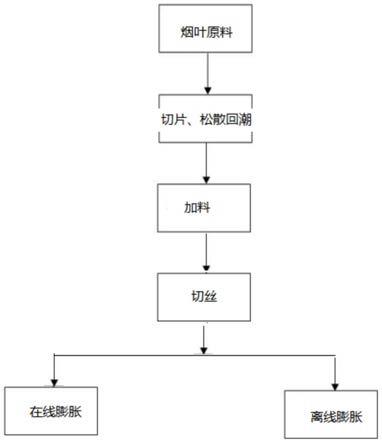

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

[0018]

图1是示出根据本发明的一个实施方式的烟叶原料处理方法的流程图。

具体实施方式

[0019]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0020]

在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

[0021]

在详细描述本发明前,应了解,在此使用的术语只在于描述特定的实施方式,而不希望限制本发明的范围,本发明的范围仅由所附权利要求书限定。为了更完全地了解在此描述的本发明,采用以下术语,它们的定义如下所示。除非另外定义,在此使用的所有技术和科学术语具有与本发明所属领域的普通技术人员所理解的相同的含义。

[0022]

在一方面,本发明提供了一种烟叶原料的处理方法,其包括:使烟叶原料依次进行回潮步骤、切丝步骤和膨胀步骤,其中,所述回潮步骤的条件参数包括:回潮温度为75-85

℃,出口处的水分含量为10-25%,以及出口温度为45-65℃。

[0023]

根据本发明,烟叶原料可以是目前对传统卷烟已成熟的烟草原料,据本领域所熟知,传统卷烟的烟叶原料主要包含烤烟、晾晒烟(又称为白肋烟)和香料烟中的一种或多种。因此,在一个优选的实施方式中,所述烟叶原料可以为烤烟烟叶原料、白肋烟烟叶原料、香料烟烟叶原料或其组合。但由于目前的传统卷烟的烟叶原料在应用于加热不燃烧卷烟中时,具有杂气较重、刺激大、口腔残留和生涩感较强等缺陷,发明人为此而提出了如上的对传统卷烟的烟叶原料的处理方法,以制备一种更适用于加热不燃烧卷烟中的新型烟叶原料。

[0024]

根据本发明,在将烟叶原料进行回潮之前,还可以将原料进行松散过程,从而使烟叶原料达到更好的回潮效果,例如可以将烟叶原料在进行回潮之前先进行切片处理,以使烟叶原料变得松散。

[0025]

如本文所用,术语“回潮”是指使已经晒干或烤干的烟叶原料又重新变湿的步骤。对于本发明的回潮步骤,可以根据实际需要对回潮温度和水分含量控制进行调整。在一个优选的实施方式中,所述回潮步骤的条件参数可以包括:回潮温度可以为例如78℃、80℃或82℃等,出口处的水分含量可以为例如15%、20%或22%等,以及出口温度可以为例如50℃、55℃或60℃等。

[0026]

根据本发明,所述切丝步骤可以采用本领域常规的切丝方法进行,只要其可以将所述烟叶原料切成丝状,从而方便进行后续的膨化步骤即可。进一步地,在一个实施方式中,所述切丝步骤可以包括利用切丝线对所述烟叶原料进行切丝,且切丝宽度可以为0.8-1.2mm,例如1mm等。更优选地,在烟叶原料中添加有添加剂、例如雾化剂或糖类物质(下文中将详细描述)的情况下,所述切丝步骤还可以包括将经切丝的烟叶原料在10-25%(例如15%、20%或22%等)的水分含量下平衡(也称为储丝平衡)6-12h,例如8h或10h等,以使物料在烟丝中吸收均匀平衡。

[0027]

烟丝膨胀技术是近二三十年来烟草工业发展起来的一项新技术,其具有提高填充力以及减少卷烟耗丝量等优点。对于本发明的膨胀步骤,其可以使用本领域中常见的在线膨胀(也称为全配方膨胀)或离线膨胀(也称为部分膨胀)方法来进行。在一个优选的实施方式中,所述膨胀可以为在线膨胀,其可以包括在100-130℃(例如110℃或120℃等)的高温蒸汽下使经切丝的烟叶原料膨胀卷曲。在另一个优选的实施方式中,所述膨胀还可以为离线膨胀,其可以包括将经切丝的烟叶原料在2.5-3.15mpa(例如2.8mpa或3mpa等)的压力下浸渍在液化二氧化碳中60-90s(例如70s或80s),放气排液150-180s(例如160s或170s)后,将经浸渍的烟叶原料经由温度为260-300℃(例如270℃、280℃或290℃)且流速为30-40m/s(例如32m/s、35m/s或38m/s等)的热气流膨化。

[0028]

根据本发明,在所述回潮步骤之后且切丝步骤之前,可以通过向烟叶原料中添加其他添加剂(在本文中也称为加料步骤),以使制得的新型烟叶原料具有其他期望的抽吸口感。例如,在一个优选的实施方式中,所述处理方法还可以包括:在所述回潮步骤之后且切丝步骤之前,向经回潮的烟叶原料中添加雾化剂(例如酯类化合物、乙二醇、丙二醇、甘油和水等)作为添加剂,并且优选地,基于所述经回潮的烟叶原料的重量,所述雾化剂的添加量为小于35重量%(例如5重量%、15重量%或25重量%)。在另一个优选的实施方式中,所述处理方法还可以包括:在所述回潮步骤之后且切丝步骤之前,向经回潮的烟叶原料中添加

包括转化糖、果糖和葡萄糖中的一种或多种糖类物质作为添加剂,并且更优选地,基于所述经回潮的烟叶原料的重量,所述天然氨基酸的添加量可以为小于3重量%(例如0.5重量%、1重量%或2重量%)。

[0029]

除此之外,还可以根据实际需要向烟叶原料中添加其他更多种类的添加剂,例如蜂蜜、香草醛、薄荷、中药等提高香烟可口性的成分;维生素、矿物质、水果、蔬菜等可让人感到有健康效益的成分;以及咖啡因、牛磺酸等与能量和活力有关的成分。

[0030]

根据本发明,在添加上述添加剂后,为了使得添加剂可以均匀地分配在烟叶原料中,可以将添加添加剂的烟叶原料平衡一段时间。因此,在一个优选的实施方式中,所述处理方法还可以包括:在添加所述添加剂后,将所述烟叶原料进行平衡(也称为储叶平衡),并且更优选地,所述平衡的平衡时间可以为12-48h(例如18h、24h或36h等)。

[0031]

因此,根据本发明的一个实施方式的烟叶原料处理方法的流程图可以如图1所示,其具体地包括切片、松散回潮、加料、切丝、在线膨胀/离线膨胀等步骤。

[0032]

在另一方面,本发明还提供了一种用于加热不燃烧卷烟中的新型烟叶原料,其通过如上所描述的处理方法而制得。通过上述方法制得的新型烟叶原料在应用于加热不燃烧卷烟中时可降低卷烟杂气、刺激和口腔残留,另外还可以改善加热卷烟的烟丝结构,增加填充能力。

[0033]

在又另一方面,本发明还提供了上述所制得的新型烟叶原料用于加热不燃烧卷烟中的用途。

[0034]

经过研究后发现,本发明提供的处理方法可以依托传统卷烟工艺中的切丝设备、回潮设备、加料设备以及膨胀设备等对烟叶原料进行再处理,经处理后的烟叶原料在应用于加热不燃烧卷烟中时可降低卷烟杂气、刺激和口腔残留,并增加卷烟的烤香和甜香,以及改善加热卷烟的烟丝结构,增加烟丝卷接能力,从而达到更好的用户体验效果。

[0035]

以下,将通过实施例对本发明的新型烟叶原料的效果进行详细描述。在以下实施例中,烟叶原料来自传统卷烟现用的烟叶原料。

[0036]

实施例

[0037]

实施例1

[0038]

称取烤烟烟叶原料,四刀五切,然后进行回潮步骤,其中回潮温度为80℃,出口处的水分含量为10%,出口温度为60℃;将松散良好的烟叶叶片进入加料筒中添加30重量%的雾化剂,并进行储叶平衡24h,使加入的雾化剂在烟叶中吸收均匀;对平衡好的烟叶进行水分控制,使其水分含量在20%左右,并利用切丝线对烟叶进切丝,切丝宽度约0.9mm,并然后进行储丝平衡6h,进一步使物料在烟丝中吸收均匀平衡;采用在线膨胀,使烟草原料在120℃的高温蒸汽下膨胀卷曲。

[0039]

将通过实施例1的方法处理得到的膨胀烟丝与未膨胀原料所制备的加热卷烟原料薄片烟丝进行比较,结果如下表1所示。

[0040]

表1

[0041][0042][0043]

实施例2

[0044]

称取烤烟烟叶原料,四刀五切,然后进行回潮步骤,其中回潮温度为80℃,出口处的水分含量为10%,出口温度为60℃;将松散良好的烟叶叶片进入加料筒中添加30重量%的雾化剂,并进行储叶平衡24h,使加入的雾化剂在烟叶中吸收均匀;对平衡好的烟叶进行水分控制,使其水分含量在20%左右,并利用切丝线对烟叶进切丝,切丝宽度约0.9mm,并然后进行储丝平衡6h,进一步使物料在烟丝中吸收均匀平衡;采用离线膨胀,使烟草原料在2.8mpa的压力下浸渍在液化二氧化碳中60s,放气排液150s后,将浸渍的烟草原料置于膨化塔中经温度为280℃且流速为35m/s的热气流膨化。

[0045]

将通过实施例2的方法处理得到的膨胀烟丝与未膨胀原料所制备的加热卷烟原料薄片烟丝进行比较,结果如下表2所示。

[0046]

表2

[0047][0048]

实施例3

[0049]

称取白肋烟烟叶原料,四刀五切,然后进行回潮步骤,其中回潮温度为80℃,出口处的水分含量为10%,出口温度为60℃;将松散良好的烟叶叶片进入加料筒中添加30重量%的雾化剂,并进行储叶平衡24h,使加入的雾化剂在烟叶中吸收均匀;对平衡好的烟叶进行水分控制,使其水分含量在20%左右,并利用切丝线对烟叶进切丝,切丝宽度约0.9mm,并然后进行储丝平衡6h,进一步使物料在烟丝中吸收均匀平衡;采用离线膨胀,使烟草原料在2.8mpa的压力下浸渍在液化二氧化碳中60s,放气排液150s后,将浸渍的烟草原料置于膨化塔中经温度为280℃且流速为35m/s的热气流膨化。

[0050]

将通过实施例3的方法处理得到的膨胀烟丝与未膨胀原料所制备的加热卷烟原料薄片烟丝进行比较,结果如下表3所示。

[0051]

表3

[0052][0053]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于上述实施方式中的具体细节,在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,这些简单变型均属于本发明的保护范围。

[0054]

另外需要说明的是,在上述具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

[0055]

此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,其同样应当视为本发明所公开的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1