电子雾化装置及其雾化弹、雾化主机的制作方法

1.本技术涉及电子雾化领域,尤其涉及一种电子雾化装置及其雾化弹、雾化主机。

背景技术:

2.市场上传统的电子雾化装置,其雾化组件通常和储液杯一起固定设置在雾化弹内,和雾化主机形成可拆卸结构,大多属于一次性消耗品,使用完毕后,直接替换新的雾化弹,组装在可反复使用的雾化主机上。

3.目前已知有一种电子雾化装置,和储液杯属于分离设置的结构,雾化装置固定设置在雾化主机上端部,储液杯则设置在雾化弹内,内部设置有储液杯的雾化弹可以直接套设在雾化主机上,雾化弹和雾化主机之间属于可拆卸可组装的结构,储液杯里的雾化液通过导液通道将雾化液提供给雾化装置,雾化液用尽后可以替换成新的储液杯,而雾化组件无需经常更换,可以长期使用,这样的结构为电子雾化装置整体提供了更加便宜的一次性使用的雾化弹。

4.然而,此种雾化弹和雾化主机之间可拆卸可组装的电子雾化装置存在的弊端是,雾化弹套设在雾化主机上之后,雾化液就会通过导液通道将雾化液输送到设置在雾化主机上端的雾化组件上,如果雾化液没有及时被雾化,则雾化液会一直包覆在雾化装置上,容易造成漏油以及容易损坏雾化装置,缩短雾化组件的寿命,并且一旦长时间包覆在雾化组件上的雾化液被雾化,则可能会存在被雾化的雾化液不够干净卫生的问题,影响使用者的体验效果和健康。

技术实现要素:

5.本技术实施例提供了一种电子雾化装置、雾化弹以及雾化主机,能够使控液组件与进液孔发生相对位移,压紧或松开导液组件,控制雾化液的进液量,缩短雾化液在导液组件上的滞留时间,降低雾化液滞留量,减少漏液,延长导液组件、雾化弹和电子雾化装置的使用寿命。

6.为实现上述目的,本技术提出的电子雾化装置,包括雾化弹、雾化主机以及控液组件,

7.所述雾化弹包括:

8.上盖壳体,上盖壳体下部的壳壁上设置有一个第一孔槽;

9.吸嘴;

10.储液杯,沿轴向呈环形设置于上盖壳体内部,储液杯的中央围合形成有空腔,储液杯上设置有储液杯出口,储液杯出口至少为一个,所述储液杯中储存有雾化液;

11.套管组件,设置于空腔中,一端与吸嘴相连接,套管组件上设置有进液孔,沿轴向可相对储液杯移动,套管组件的外周壁与储液杯出口紧密接触;以及

12.导液组件,设置于套管组件的内部,与进液孔对应设置;

13.雾化主机包括雾化组件,雾化组件包括:

14.雾化芯,设置在雾化主机的上端部;以及

15.控液组件由相互啮合的内转动件和外转动件构成,内转动件设置于套管组件内的底部位置,导液组件在套管组件内位于轴向上更靠近储液杯出口的位置,外转动件穿设于雾化主机的第一孔槽中,外传动件的一部分外露于雾化主机的壳壁外部,控液组件可相对进液孔移动,以使得导液组件压紧或松开,改变雾化液流入所述导液组件的进液量。

16.可选地,内转动件的圆心位置沿轴向上设置有第一螺杆,套管组件的内壁设置有第一螺纹,第一螺杆和第一螺纹相互啮合,以使得内转动件转动时带动第一螺杆沿轴向上下移动,从而压紧或松开导液组件。

17.可选地,外转动件的圆心位置沿轴向上设置有第二螺杆,在上盖壳体内壁上设置有至少一个向圆心延伸的凸块,每个凸块上设置有第二孔槽,第二孔槽至少为一个,第二螺杆插设于第二孔槽中,凸块在轴向上位于储液杯的下方。

18.可选地,内转动件的转动角度为0

°‑

180

°

。

19.可选地,内转动件为内齿轮,外转动件为外齿轮,外齿轮与内齿轮相互啮合,内齿轮受到外齿轮转动的外力作用而转动,使得第一螺杆在套管内壁在轴向上相对移动。

20.可选地,雾化弹还包括液孔挡板,液孔挡板设置于上盖壳体内壁,并在轴向上位于储液杯底部的下方,液孔挡板与套管组件的外周壁紧密接触,液孔挡板在轴向上通过与进液孔之间的相对位移而打开或遮盖住进液孔。

21.可选地,进液孔包括内进液孔和外进液孔;

22.套管组件包括:

23.气道内套管,气道内套管的一端与吸嘴相连接;

24.限位套管,限位套管固定套设于气道内套管的外壁,限位套管的表面开设有内进液孔;

25.外套管,外套管滑动套设于限位套管的外壁,并与限位套管沿轴向伸缩活动连接,外套管的表面开设有外进液孔,以使外进液孔和内进液孔重合时连通或不重合时错开。

26.可选地,外套管的内壁设置有第一螺纹。

27.可选地,导液组件设置于外套管的内部,雾化芯的上端部设置为平面。

28.可选地,限位套管内壁设置有第一限位件,当与气道内套管的另一端相互抵接时,阻止气道内套管继续沿轴向与限位套管做远离吸嘴的方向的相对运动。

29.可选地,外套管内壁设置有第二限位件,当第二限位件与限位套管相互抵接时,外进液孔和内进液孔相重合而连通,当第二限位件通过外力推动限位套管时,外套管、限位套管和气道内套管继续沿轴向一起相对储液杯并朝向吸嘴的方向移动,当第二限位受到与外力相反的拉力作用时,外套管、限位套管和气道内套管沿轴向一起相对储液杯朝远离吸嘴的方向移动,当第二限位件和限位套管沿轴向分开时,外进液孔和内进液孔不重合而错开。

30.可选地,储液杯出口的个数与外进液孔、内进液孔的个数相同。

31.可选地,液孔挡板在上盖壳体内周壁至少设置有一个。

32.可选地,液孔挡板在上盖壳体内周壁上沿周向环绕套管组件设置。

33.可选地,液孔挡板靠近套管组件的外边缘为向下弯折的折边,折边的折角为0-180

°

。

34.可选地,液孔挡板的材料为金属或者塑料。

35.可选地,套管组件与吸嘴相连接的一端的外周壁设置有至少一圈密封圈。

36.可选地,套管组件的下端部外侧壁设置有倒角,当液孔挡板遮盖住进液孔时,液孔挡板与套管组件紧密接触的上端部与倒角卡扣在一起,以使套管组件停止相对移动。

37.可选地,导液组件的一部分从套管组件的底部沿径向延伸至套管组件的下端内侧壁。

38.可选地,导液组件呈凹状结构,中央部位下凹并与套管组件的底部相抵接,其余部分高于中央部位并呈环形沿径向延伸至与套管组件的下端内侧壁,与下端内侧壁相对接触。

39.可选地,导液组件的一部分从外套管的底部沿径向延伸至与外套管的下端内侧壁相对接触。

40.可选地,导液组件从上至下至少依次包括三层部件,第一层部件用于固定第二层部件的移动,第二层部件用于导液,第三层部件用于保护第二层部件保持完整以及辅助导液。

41.可选地,第一层部件为金属网层或者塑料孔层。

42.可选地,第二层部件的材料为棉花或者棉花与芳纶混纺制成的导液棉。

43.可选地,第三层部件的材料为芳纶或者超高分子量聚乙烯纤维。

44.本技术提出的雾化弹,包括上述电子雾化装置记载的所有技术方案。

45.本技术提出的雾化主机,包括上述电子雾化装置记载的所有技术方案。

46.从以上技术方案可以看出,本技术实施例具有以下优点:

47.电子雾化装置包括雾化弹、雾化主机以及控液组件,雾化弹中包括有套管组件,套管组件设置于由储液杯围合形成的空腔中,一端与吸嘴相连接,套管组件上设置有进液孔,沿轴向可相对储液杯移动,导液组件设置于套管组件的内部,与进液孔对应设置,雾化主机包括有控液组件,控液组件由相互啮合的内转动件和外转动件构成,内转动件设置于套管组件内的底部位置,导液组件在套管组件内位于轴向上更靠近储液杯出口的位置,外转动件穿设于雾化主机的第一孔槽中,外传动件的一部分外露于雾化主机的壳壁外部,控液组件可相对进液孔移动,以使得导液组件压紧或松开,当压紧导液组件108的进液量时,流入导液组件的进液量减少,当松开导液组件时,则流入导液组件的进液量增加,从而控制雾化液流入导液组件的进液量,这样,只需提供给导液组件需要的进液量,降低雾化液在导液组件的滞留量,缩短雾化液在导液组件上的滞留时间,减少漏液,延长导液组件、雾化弹以及电子雾化装置的使用寿命。

附图说明

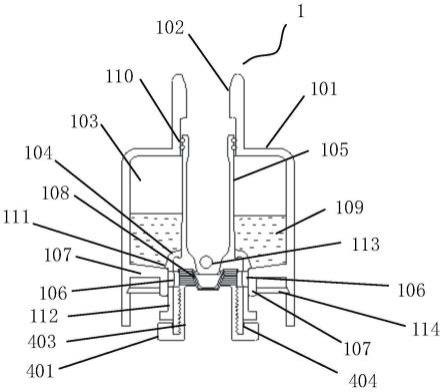

48.图1为本技术实施例中中雾化弹的一个剖面图;

49.图2为本技术实施例中雾化弹组合状态下的电子雾化装置的一个剖面示意图;

50.图3为本技术实施例中雾化弹组合状态下的电子雾化装置的一个立体剖面图;

51.图4为本技术实施例中雾化弹分离状态下的一个剖面示意图;

52.图5为本技术实施例中雾化弹分离状态下的一个立体剖面图;

53.图6为本技术实施例中雾化弹的一个部分爆炸图;

54.图7为本技术实施例中雾化弹和雾化主机分离状态下的电子雾化装置的一个剖面

示意图;

55.图8为本技术实施例中雾化弹和雾化主机分离状态下的电子雾化装置的一个立体剖面图;

56.图9为本技术实施例中电子雾化装置的整体示意图;

57.图10为本技术实施例中控液组件的爆炸图;

58.图11为本技术实施例中控液组件的立体剖视图。

59.附图标号说明:

[0060][0061][0062]

本技术实施例目的的实现、功能特点及优点将结合实施例,参照附图做进一步说明。

具体实施方式

[0063]

本技术实施例提供了一种电子雾化装置,用于使控液组件与进液孔发生相对位移,压紧或松开导液组件,控制雾化液的进液量,缩短雾化液在导液组件上的滞留时间,降低雾化液滞留量,减少漏液,延长导液组件、雾化弹以及电子雾化装置的使用寿命。

[0064]

下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0065]

需要说明,若本技术实施例中有涉及方向性指示(诸如上、下、左、右、前、后

……

),则该方向性指示仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

[0066]

另外,若本发明实施例中有涉及“第一”、“第二”等的描述,则该“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本技术要求的保护范围之内。

[0067]

本技术实施例中,首先请参照图6、图9至图11中电子雾化装置所涉及的技术方案进行描述,后续将对图1至图5、图7至图8中的电子雾化装置所涉及的技术方案进行详细说明。

[0068]

本技术实施例中,参照图6、图9至图11,电子雾化装置包括雾化弹1、雾化主机2以及控液组件4:

[0069]

上盖壳体101,上盖壳体101下部的壳壁上设置有一个第一孔槽1011;

[0070]

吸嘴102;

[0071]

储液杯103,沿轴向呈环形设置于上盖壳体101内部,储液杯103的中央围合形成有空腔,储液杯103上设置有储液杯出口104,储液杯出口104至少为一个;

[0072]

套管组件105,设置于空腔中,一端与吸嘴102相连接,套管组件105上设置有进液孔106,沿轴向可相对储液杯103移动,套管组件105的外周壁与储液杯出口104紧密接触;以及

[0073]

导液组件108,设置于套管组件105的内部,与进液孔106对应设置;

[0074]

雾化主机2包括雾化组件202,雾化组件包括:

[0075]

雾化芯201,设置在雾化主机2的上端部;以及

[0076]

控液组件4由相互啮合的内转动件401和外转动件402构成,内转动件401设置于套管组件105内的底部位置,导液组件108在套管组件105内位于轴向上更靠近储液杯出口104的位置,外转动件穿设于雾化主机2的第一孔槽201中,外传动件402的一部分外露于雾化主机2的壳壁外部,控液组件4可相对进液孔106移动,以使得导液组件108压紧或松开,改变雾化液109流入导液组件108的进液量。

[0077]

具体地,内转动件401的圆心位置沿轴向上设置有第一螺杆403,套管组件105(图10和图11中未标示气道内套管1051)的内壁设置有第一螺纹404,第一螺杆403和第一螺纹404相互啮合,以使得内转动件401转动时带动第一螺杆403沿轴向上下移动,从而压紧或松开导液组件108。

[0078]

此外,外转动件402的圆心位置沿轴向上设置有第二螺杆405,在上盖壳体101内壁上设置有至少一个向圆心延伸的凸块114,每个凸块114上设置有第二孔槽(未图示),第二孔槽至少为一个,第二螺杆405插设于第二孔槽中,凸块114在轴向上位于储液杯103的下方。

[0079]

需要说明的是,第二螺杆405可以仅在与外转动件402接触的位置设置有螺纹,这样外转动件402可以沿第二螺杆405沿周向做转动运动,而第二螺杆405固定插设在第二孔

槽中,或者,第二螺杆405也可以在第二孔槽内壁上设置有螺纹,这样外转动件402可以和第二螺杆405一起沿周向做转动运动,此时,第二螺杆405在第二孔槽中也同时沿周向做转动运动。有关第二螺杆405的螺纹设置的位置,具体此处不做限定。

[0080]

具体而言,请参见图1至图9,当内转动件401转动时带动第一螺杆403沿轴向向上移动时,内转动件401沿周向剖面的部位可以将导液组件108沿轴向朝向吸嘴102的方向推压,导液组件108因该推压的外力而被压紧,导液组件108内部的孔隙变小,并且导液组件108与进液孔106相互对应设置,于是进液孔106流入导液组件108的雾化液109随之减少;而当内转动件401反向转动时带动第一螺杆403沿轴向向下移动时,内转动件401沿周向剖面的部位沿轴向向远离进吸嘴102的方向移动,内转动件401沿周向剖面的部位则可以放松对导液组件108沿轴向的推压,导液组件108因该推压的外力减小而松开,导液组件108内部的孔隙变大,并且导液组件108仍然与进液孔106相互对应设置,于是进液孔106流入导液组件108的雾化液109随之增加。

[0081]

此外,内转动件401的转动需要由外转动件402的转动来带动,由于外转动件402和内转动件401相互啮合,于是当外转动件402被施加沿周向转动的外力时,内转动件401就会跟着转动。需要说明的是,内转动件401的转动方向和外转动件402的转动方向相反。

[0082]

并且,由于外转动件402穿设于雾化主机2的第一孔槽1011中,且外传动件402的一部分外露于雾化主机2的壳壁外部,第一孔槽1011起到对外传动件402上下移动的限位作用,因此外传动件402不会因和内转动件401的啮合转动而发生轴向上的上下移动。本技术实施例中,只有内转动件401会因为和外传动件402的啮合转动而发生轴向上的上下移动,从而压紧或发送导液组件108。而由于作用力与反作用力的效果,原本外转动件402在转动时也会发生轴向上的上下移动,因此为了确保外转动件402不发生轴向上的上下移动,于是可以将内转动件401、或者内转动件401和第一螺杆403整体、或者将内转动件401和外转动件402均采用滑动系数相对较大的材料制成,并且,可以使用硬度更大的材料制作内转动件401和外转动件402,还有,对内转动件401和外转动件402的啮合程度在制作过程中做得更加精准,这样内转动件401在转动的过程中不仅能够带动第一螺杆403在轴向上上下移动,而且由于二者之间接触时的滑动系数较大,内转动件401和外转动件402在轴向上产生的摩擦力较小,于是虽然内转动件401可以在转动过程中,第一螺杆403可以沿轴向上下移动,但是外转动件402和内转动件401啮合的部位在轴向上会产生一定的滑动,于是外转动件402可以实现虽然转动,但不会沿轴向上下移动的技术效果。

[0083]

通过这样的设置,由于外转动件402的转动的带动,设置在电子雾化装置内部的内转动件401可以最小转动0

°

,最大转动180

°

角度,这样能够确保内转动件401轴向上最大限度地压缩或者放松导油组件108,提升了电子雾化装置控油功能的实用性。

[0084]

进一步地,本技术实施例中,内转动件可以为内齿轮,也可以为内压杆,外转动件可以为外齿轮,也可以为外拨杆,具体此处不做限定。例如,内转动件为内齿轮,外转动件可以为与内齿轮相互啮合的外齿轮;或者,内转动件为内齿轮,则外转动件可以为与内齿轮相连接的外拨杆;又或者,内转动件为内压杆,则外转动件可以为外齿轮。

[0085]

需要说明的是,设置在上盖壳体内壁上的凸块可以有一块,或者两块,或者多块,具体此处不做限定。而每个凸块上可以各设置一个第二孔槽,这样,当2雾化主机和雾化弹1属于可拆卸可组装的结构时,二者之间无需仅限于一个固定位置才可以插接到一起,而可

以在周向上多个不同的位置都将二者组装到一起,提升了电子雾化装置的使用的灵活性和实用性。

[0086]

此外,第一孔槽可以为狭长的孔缝,也可以为四方的孔洞,具体此处不做限定。第二孔槽可以为圆孔形,也可以为多边形,第二孔槽的形状根据第二螺杆的形状而相应有所不同,具体此处不做限定。同样,第一螺杆的形状也与套管组件的内部形状相匹配,具体此处不做限定。

[0087]

本技术实施例中,通过这样的结构设置和工作原理,控液组件4就能够通过实现与进液孔106之间的相对位移,压紧或松开导液组件108,当压紧导液组件108时,流入导液组件108的进液量减少,当松开导液组件108时,则流入导液组件108的进液量增加,从而控制雾化液109流入导液组件108的进液量,这样,只需提供给导液组件108需要的进液量,降低雾化液109在导液组件108的滞留量,缩短雾化液109在导液组件108上的滞留时间,减少漏液,延长导液组件108、雾化弹1以及电子雾化装置3的使用寿命。

[0088]

以上对本技术实施例中控制雾化液109流入导液组件108的进液量的实施例进行了详细描述,以下对本技术实施例中导通和关闭储液杯出口104的实施例进行说明。

[0089]

在本技术实施例中,参照图1,电子雾化装置3的雾化弹1还包括液孔挡板107,液孔挡板107设置于上盖壳体101内壁,并在轴向上位于储液杯103底部的下方,液孔挡板107与套管组件105的外周壁紧密接触,液孔挡板107在轴向上通过与进液孔106之间的相对位移而打开或遮盖住进液孔106。

[0090]

请参见图2和图3,图2为本技术实施例中雾化弹组合状态写的电子雾化装置的一个剖面示意图,图3为本技术实施例中雾化弹组合状态下的电子雾化装置的一个立体剖面图。具体地,本技术实施例中的雾化弹1,储液杯103是由上盖壳体101、套管组件105以及液孔挡板107围合形成的储油腔。当套管组件105受到外力作用的推动时,能够在轴向上与储液杯103发生朝向吸嘴102方向靠近的相对移动(参见图2和图3箭头方向,箭头方向为套筒组件105移动的方向),于是设置在套管组件105上的进液孔106在轴向上和设置在储液杯103底部下方的液孔挡板107之间发生相对位移,进液孔106朝向吸嘴102方向移动,直至移动到和液孔挡板107相互不接触的位置,此时进液孔106和储液杯103的出口处对接,也就是进液孔105打开,油路导通,雾化液109通过进液孔106流向导液组件108。

[0091]

而当套管组件105受到与外力相反的拉力作用时,能够在轴向上与储液杯103发生远离吸嘴102的相对移动(参见图4和图5箭头方向,箭头方向为套筒组件105移动的方向),于是进液孔106在轴向上和液孔挡板107之间发生相对位移,进液孔106朝向远离吸嘴102的方向移动,直至移动到和液孔挡板106相互紧密接触的位置,此时液孔挡板106遮盖住进液孔105,套管组件105的外周壁与储液杯出口104紧密接触,此时进液孔106与储液杯出口104没有对接,储液杯出口104也被套管组件105的外周壁堵住,油路不导通,阻断了雾化液109流向导液组件108的路径。

[0092]

本技术实施例中,在上盖壳体101内周壁至少设置有一个液孔挡板107,液孔挡板107的个数可以为一个、两个或者多个,也可以在上盖壳体101内周壁上沿周向环绕套管组件105设置,具体此处不做限定。

[0093]

进一步地,液孔挡板107靠近套管组件105的外边缘为向下弯折的折边,该折边的折角为0-180

°

,为了确保液孔挡板107能够与套管组件105以及进液孔106紧密接触,优选折

边的折角为90

°

。

[0094]

进一步地,液孔挡板107的材料可以为金属或者塑料,具体此处不做限定。

[0095]

此外,图1中还标示有进气孔113,用于平衡外部大气压,使空气能够进入储液杯103中,平衡储液杯103中的大气压和外部的大气压持平,防止因储液杯103中的液体表面上部形成真空而无法使雾化液流出来。

[0096]

本技术实施例中,由于套管组件105能够沿轴向相对储液杯103移动,于是设置在套管组件105上的进液孔106相对储液杯103向上移动时,也相对液孔挡板107向上移动,直到与液孔挡板107错开,进液孔106被打开,与储液杯出口104对接,油路导通,雾化液109流向导液组件108,而设置在套管组件105上的进液孔106相对储液杯103向下移动时,也相对液孔挡板107向下移动,直到液孔挡板107完全遮挡住进液孔106,套管组件105的外周壁与储液杯出口104紧密接触,此时进液孔106与储液杯出口104没有对接,储液杯出口104倍套管组件105的外周壁堵住,油路不导通,阻断了雾化液109流向导液组件108的路径,由此能够控制雾化弹1对雾化液109流向导液组件108的路径导通和阻断,仅在使用者需要吸食时才使进液孔106与储液杯103导通,这样大大缩短了雾化液109在导液组件108的滞留时间,降低了雾化液109在导液组件108上的滞留量,减少了雾化弹1的漏液,延长导液组件108、雾化弹1和电子雾化装置3的使用寿命。

[0097]

本技术实施例中,雾化弹1可以为烟弹、用于缓解疲劳的芳香剂雾化弹或者用于治疗咽喉、气管以及肺部疾病的医疗液雾化弹,具体此处不做限定。相应地,电子雾化装置3可以为电子烟、用于缓解疲劳的芳香雾化装置或者用于治疗咽喉、气管以及肺部疾病的医疗雾化装置,具体此处不做限定。

[0098]

进一步地,请参照图6,图6为本技术实施例中雾化弹的一个部分爆炸图。

[0099]

进液孔106包括内进液孔1060和外进液孔1061;

[0100]

套管组件105包括:

[0101]

气道内套管1051,其一端与吸嘴102相连接;

[0102]

限位套管1052,限位套管1052固定套设于气道内套管1051的外壁,限位套管1052的表面开设有内进液孔1060;

[0103]

外套管1053,外套管1053滑动套设于限位套管1052的外壁,并与限位套管1052沿轴向活动连接,外套管1053的表面开设有外进液孔1061,以使外进液孔1061和内进液孔1060重合时连通或不重合时错开。

[0104]

进一步地,限位套管1052内壁设置有第一限位件(图中未示出),当限位套管1052与气道内套管1051的另一端相互抵接时,则第一限位件可以阻止气道内套管1052继续沿轴向与限位套管1052做远离吸嘴102的方向的相对运动。

[0105]

具体地,外套管1053的内径比限位套管1052的内径大,外套管1053的内壁设置有第二限位件(未图示),外套管1053将限位套管1052套入,当外套管1053的第二限位件与限位套管1052相互抵接时,外进液孔1061和内进液孔1060相重合而连通。接着,当外套管1053的第二限位件通过外力推动限位套管1052的抵接部时,外套管1053、限位套管1052和气道内套管1051继续沿轴向一起相对储液杯103并朝向吸嘴102的方向移动,直到进液孔106和储液杯出口104相连通。此时,位于靠近吸嘴102并设置在套管组件105的外周壁上的密封圈110不仅起到防止雾化液109漏出来的作用,而且还起到限位作用,目的是限制套管组件105

抵达吸嘴102的下端后停止继续向前移动,以防止套管组件105穿过吸嘴102冒出来。而当外套管1053的第二限位件受到与推动的外力相反的拉力作用时,外套管1053、限位套管1052和气道内套管1051沿轴向一起相对储液杯103朝远离吸嘴102的方向移动,当外套管1053的第二限位件和限位套管1052沿轴向分开时,于是外进液孔1061和内进液孔1062不重合而错开,当然,此时,外进液孔1061和内进液孔1062均与储液杯出口104错开,内进液孔1062被向远离吸嘴102的方向的外力拉至与液孔挡板107紧密接触的位置,液孔挡板107遮挡住内进液孔1062,而外进液孔1061则被远离吸嘴102的方向的外力拉至内进液孔1062的下方(未图示),可以与液孔挡板107紧密接触,也可以不与液孔挡板107接触。

[0106]

需要说明的是,储液杯出口104的个数与外进液孔1061、内进液孔1061的个数相同。

[0107]

需要说明的是,套管组件105的下端部外侧壁还设置有倒角111,当液孔挡板107遮盖住进液孔112时,液孔挡板107与套管组件105紧密接触的上端部与倒角111卡扣在一起,这样使套管组件105在轴向上受到与吸嘴102相反方向的拉力时,能够停止继续做朝向吸嘴102相反方向的相对运动,确保套管组件105整体不会被全部从雾化弹下部拉出来。

[0108]

由上可知,本技术实施例中套管组件105的具体结构中,当雾化弹1底部受到向上的推力时,外进液孔1061和内进液孔1060能够重合,进而上行到与液孔挡板107错开的位置,并与储液杯出口104导通;而当雾化弹1底部受到向下的拉力时,套管组件105整体下行到与液孔挡板107紧密接触的位置,套管组件105外周壁则与储液杯出口104紧密接触,储液杯出口104被关闭,由此能够控制雾化弹对雾化液流向导液组件108的路径导通和阻断,使用者仅在需要吸食时才将雾化弹1和雾化主机2(后述将对雾化主机2进行详细描述)组合到一起,使进液孔106与储液杯103导通,不仅减少了雾化液109包覆在导液组件108以及雾化芯201(后述将对雾化芯201进行详细描述)上的时间,能够延长导液组件108和雾化芯201的使用寿命,而且减少了储液杯103的漏液,提升了产品的使用性能。

[0109]

进一步地,本技术实施例中,导液组件108设置于外套管1053的内部,雾化芯201的上端部设置为平面,这样的结构有利于雾化芯201是超声波雾化芯时的使用场景,便于与导液组件108之间需要直接相互反复碰撞而产生气化烟雾。

[0110]

进一步地,本技术实施例中,导液组件108的一部分还从套管组件105的底部沿径向延伸至套管组件105的下端内侧壁。

[0111]

更进一步地,导液组件108的一部分从外套管1053的底部沿径向延伸至与外套管1053的下端内侧壁相对接触。

[0112]

本实施例中,导液组件108可以呈凹状结构设置,中央部位下凹并与外套管1053的底部相抵接,其余部分则高于中央部位并呈环形沿径向延伸至外套管1053的下端内侧壁,并与下端内侧壁相对接触。也就是说,位于外套管1053底部的导液组件108以及延伸至外套管1053的下端内侧壁的导液组件均为同心圆结构。

[0113]

具体地,导液组件108从上至下至少依次包括三层部件(未具体分层图示),位于最上面的第一层部件用于固定位于中间层的第二层部件的移动,第二层部件用于导液,位于最下层的第三层部件用于保护第二层部件,以使第二层部件在使用过程中保持完整,并且第三层部件还可以起到辅助导液的作用,此外,第一层部件还可以用于压紧第三层部件与雾化芯201接触。

[0114]

本技术实施例中,第一层部件可以由金属制成有一定的凹凸的弹性的金属网层,或者叫做金属压网,优选地,网格的密度以不阻碍雾化雾化液的流动,第一层部件也可以由有一定弹性的塑料制成带很多小孔的塑料孔层,具体此处不做限定。第二层部件可以由材料为棉花制成的导液棉,或者可以由用于利于导液的棉花或者棉花与芳纶混纺的材料制成的导液棉夹层。第三层部件的材料柔韧性强、耐磨,即使雾化主机2上的雾化芯201和外套管1053经常发生摩擦或是因受外力经常被撞击,都能够完好无损,并能保护第二层部件不被损坏,并且,还能够辅助导液,因此第三层部件可以由芳纶或者超高分子量聚乙烯纤维制成。

[0115]

基于上述三层部件的导液组件108的结构,当进液孔106和储液杯出口104导通,导液组件108处于与进液孔106相对应的位置,雾化液109流向导液组件108,用于导液的第二层部件以及用于辅助导液的第三层部件将雾化液109吸入至外套管1053底部下凹部分的导液组件108处,这样当雾化弹1受到向上的推力与雾化主机2组合到一起的时候,雾化主机2上端的雾化芯201就会与导液组件108相互接触,并通过加热导液组件108上的雾化液而产生雾化雾化液,从套管组件105的通孔上升至吸嘴102处。

[0116]

以上对本技术实施例中的雾化弹1进行了详细描述,由于雾化弹1中不含有价格较昂贵的雾化组件,只有价格低廉的储液杯103、套管组件105以及上盖壳体101制成,因此雾化弹1可以作为一次性消费产品,使用者使用完毕后可以直接替换新的雾化弹1,性价比高,因此进一步提升了雾化弹和电子雾化装置3的使用性能。

[0117]

以下对本技术实施例中的电子雾化装置3整体进一步进行描述,请参见图2、图3以及图7、图8,图7为本技术实施例中雾化弹和雾化主机分离状态下的电子雾化装置的一个剖面示意图,图8为本技术实施例中雾化弹和雾化主机分离状态下的电子雾化装置3的一个立体剖面图。

[0118]

电子雾化装置3中包括前述所有雾化弹1的实施例中的结构,并同样能够实现前述雾化弹1中的技术效果。

[0119]

电子雾化装置3还包括:

[0120]

雾化主机2,雾化主机2与雾化弹1为分离式结构,雾化主机2包括雾化组件202,雾化组件202包括:

[0121]

雾化芯201,设置在雾化主机2的上端部,雾化芯2的上端部设置为平面。

[0122]

进一步地,套管组件105的外周壁的摩擦系数为第一摩擦系数,雾化芯201的外周壁的摩擦系数为第二摩擦系数,并且,第二摩擦系数大于第一摩擦系数,也就是说,雾化芯201的外周壁的摩擦力要比套管组件105的外周壁的摩擦力大。这样,当雾化弹1受到背向吸嘴102的方向的拉力时,套管组件105整体会被带动并朝背向吸嘴102的方向移动,于是进液孔106移动到与液孔挡板107紧密接触的位置,进液孔106被液孔挡板107遮挡住,同时储液杯出口104与套管组件105外周壁的第一摩擦件112紧密接触,雾化液109流向导液组件108的路径被隔断。

[0123]

优选地,套筒组件105外周壁还包覆有一层第一摩擦件112,第一摩擦件112与液孔挡板107以及液孔挡板107的外周壁紧密接触。而设置在雾化主机2上端的雾化芯201外周壁上包裹有一层第二摩擦件(未图示)。并且,第二摩擦件的第二摩擦系数大于第一摩擦件112的第一摩擦系数。这样,当雾化弹1受到向下的拉力时,由于雾化芯201外周壁上的第二摩擦

件所产生的摩擦力比套管组件105外周壁上包裹的第一摩擦件112所产生的摩擦力大,因此整个套管组件105在受到向远离吸嘴102的方向的拉力时,套管组件105整体会被带动朝远离吸嘴102的方向移动,于是进液孔106移动到与液孔挡板107紧密接触的位置,进液孔106被液孔挡板107遮挡住,同时储液杯出口104与套管组件105外周壁的第一摩擦件112紧密接触,雾化液109流向导液组件108的路径被隔断。

[0124]

进一步地,第一摩擦件112的材料可以与第二摩擦件的材料不同,也可以与第二摩擦件的材料相同,具体此处不做限定。当第一摩擦件112的材料和第二摩擦件的材料相同时,根据第一摩擦件112的纹路所得到的第一摩擦系数大于根据第二摩擦件的纹路所得到的第二摩擦系数。例如,第一摩擦件112和第二摩擦件可以由摩擦系数不相同的两种硅胶材料制成,也可以一个摩擦件由硅胶材料制成,一个摩擦件由塑料材料制成,两种摩擦件的摩擦技术不同,或者,还可以都由相同的硅胶材料制成,但两个摩擦件的纹路不同,导致摩擦系数不相同。

[0125]

可选地,电子雾化装置的分离式结构可以为可插拔的分离式结构,也可以为可旋转安装或旋转拆卸的分离式结构,具体此处不做限定。当雾化弹的外套管1053将雾化芯201套设在一起后,雾化弹1和雾化主机2安装为一体。

[0126]

此外,雾化芯201可以为金属导体雾化芯、超声波雾化芯或者声表面雾化芯,具体此处不做限定。

[0127]

本技术实施例中,雾化主机2可以为烟杆、用于缓解疲劳的芳香剂熏香主体或者用于治疗咽喉、气管和肺部疾病的医疗液雾化主体,具体此处不做限定。

[0128]

需要说明的是,本技术实施例中的电子雾化装置可以为电子烟、芳香剂熏香电子终端或者雾化医疗设备,具体此处不做限定。

[0129]

本技术实施例中的电子雾化装置3由分离式结构的雾化弹1和雾化主机2构成,且雾化弹1中不含有雾化组件202,在出厂储运或者不使用电子雾化装置3时,雾化弹1和雾化主机2为分离状态,此时储液杯出口104处于关闭状态,只有在使用时将雾化弹1和雾化主机2组合为一体,此时储液杯出口104才处于导通状态,这样不仅能够保护雾化组件202、导液组件108不被长期包裹的雾化液109浸润腐蚀,延长电子雾化装置3的使用寿命,而且减少了漏液,能够保持电子雾化装置整体的干净、卫生和环保,并且由于雾化弹1中不含有雾化组件202,价格低廉,因此能够作为一次性产品,提升了电子雾化装置3的使用性能和实用性。

[0130]

以上所述仅用以说明本技术的技术方案,而非对其限制本技术的专利范围;尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征及附图内容进行等同结构替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1