一种加热卷烟雾化产香剂及其制备方法和应用与流程

1.本发明涉及烟用香精技术领域,尤其涉及一种加热卷烟雾化产香剂及其制备方法和应用。

背景技术:

2.近年来,随着社会经济的快速发展和人民生活水平的迅速提高,广大消费者日益重视个人健康,对烟草消费品内在的质量品质提出低焦油、低刺激、清香型、高舒适等越来越高的要求。国际市场传统卷烟销量近年来逐年下滑,而新型烟草制品却逆势增长迅猛,其中加热卷烟的销量增长尤为突出。

3.加热卷烟抽吸是通过加热器具对烟支中的烟草材料进行加热,从而挥发烟草中的尼古丁和香味物质,产生烟气来满足吸烟者需求。但是加热卷烟的加热温度仅为200-400℃,远低于传统卷烟燃烧温度,由燃烧裂解产生的香味成分难以生成释放出来,如果将现有的用于传统卷烟的香精香料添加于加热卷烟中,会导致香味释放不足影响加热抽吸的感官品质,因此需要研发适合于加热卷烟的产香剂。

技术实现要素:

4.针对上述问题,本发明的目的在于设计提供一种加热卷烟雾化产香剂,能够在加热卷烟的加热温度下充分释放出香气,起到改善加热卷烟的抽吸品质的效果,且制备工艺简单,适合于工业化推广使用。

5.本发明通过以下技术手段解决上述技术问题:

6.一种加热卷烟雾化产香剂,所述雾化产香剂包括以下原料:香料浸膏、复配酶制剂、氨基酸、还原糖、助剂a、助剂b。其中香料浸膏也可以替换为香料提取物或其它香料提取物质。

7.进一步,所述香料浸膏为豫烟焦香型浸膏、豫烟烤香型浸膏、豫烟焦烤香型浸膏、云烟焦香型浸膏、云烟烤香型浸膏、云烟焦烤香型浸膏;k326焦香型浸膏、k326烤香型浸膏、k326焦烤香型浸膏;津巴布韦烤香型浸膏、津巴布韦本味浸膏、云烟本味浸膏、红大本味浸膏、白肋烟本味浸膏、香料烟本味浸膏、晒红烟本味浸膏、竹材提取物中的任意一种。

8.进一步,所述助剂a为海藻酸钠、壳聚糖、β-环糊精、大豆卵磷脂、麦芽糊精中的一种或多种。

9.进一步,所述助剂b为硫酸铝、氯化铝、三氯化铁、淀粉、明胶、丹宁、聚丙烯酰胺中的一种或多种。

10.此外,本发明还公开了上述一种加热卷烟雾化产香剂的制备方法,包括以下步骤:

11.s1:将香料浸膏和水加入反应釜中,搅拌升温至40-80℃,保温10-15min后加入复配酶制剂,保温反应完成后,得到反应液冷却至室温,冷藏备用;

12.s2:取s1步骤制备得到的反应液,加入乙醇和丙二醇,搅拌混合均匀,离心取上清液,调节ph至7.0-7.6,加入助剂a,减压浓缩后得到浓缩液;

13.s3:向浓缩液中加入氨基酸和还原性糖,升温至40-80℃,搅拌反应2-8h加入抗坏血酸,搅拌混匀后,升温至105-120℃,保温回流反应2-8h,冷却至40-60℃,过滤得到一次滤液;

14.s4:将一次滤液加入反应釜中,在搅拌条件下先后加入助剂b和乙醇,搅拌混匀后,离心得到二次滤液,二次滤液返回反应釜中,再次在搅拌条件下加入助剂b,搅拌混匀后,离心得到三次滤液,向三次滤液中加入丙二醇和助剂a,减压浓缩得到产香剂。

15.进一步,所述s1步骤中,香料浸膏和水的质量比为1:(0.05-0.2)。

16.进一步,所述s1步骤中,香料浸膏和复配酶制剂的质量比为1:(0.0005-0.05),所述复配酶制剂包括蛋白酶、淀粉酶、果胶酶、纤维素酶、木聚糖酶、葡萄糖苷酶、糖化酶、葡聚糖酶中的一种或多种。

17.进一步,所述s2步骤中采用酸度调节剂进行ph值的调节,所述酸度调节剂为盐酸、硫酸、磷酸、醋酸、柠檬酸、酒石酸、氢氧化钠、氢氧化钾、碳酸钠、碳酸钾、碳酸氢钠、碳酸氢钾中的一种或多种。

18.进一步,所述s2步骤中,上清液和助剂a的质量比为1:(0.002-0.01)。

19.进一步,所述浓缩液和氨基酸、还原性糖的质量比为1:(0.02-0.1):(0.02-0.1)。

20.进一步,所述氨基酸为苯并氨酸、酪氨酸、脯氨酸、亮氨酸、缬氨酸、甘氨酸、精氨酸、丙氨酸中的一种或多种。

21.进一步,所述还原糖为葡萄糖、果糖、半乳糖、乳糖、麦芽糖中的一种或多种。

22.进一步,本发明还公开了上述的加热卷烟雾化产香剂在不燃烧烟中的应用。

23.本发明的有益效果:

24.1、本发明的一种加热卷烟雾化产香剂,能够在加热卷烟低温加热(180℃~350℃)条件下释放出香味,香气特征成分保留较好,纯度更高,可以在低剂量发烟剂的条件下有效释放,达到更好的改善加热卷烟抽吸体验的效果。

25.2、本发明的加热卷烟雾化产香剂的制备方法,先通过酶促反应,对香料浸膏进行破壁,使得其内部的致香成分释放出来,然后再通过加入的氨基酸和还原糖进行美拉德反应,增加香味,从而使得制备得到的雾化产香剂在较低的温度下也能够释放出香味,且制备工艺简单,适合于工业化推广使用。

具体实施方式

26.以下将结合具体实施例对本发明进行详细说明:

27.实施例一

28.本实施例的香料浸膏选择采用豫烟烤香型浸膏,复配酶制剂选择果胶酶、葡萄糖苷酶、糖化酶和蛋白酶的复合物具体如表1所示:

29.表1本实施例复合酶制剂原料配方

30.名称果胶酶葡萄糖苷酶糖化酶蛋白酶质量/g9.857.520.59.25

31.本实施例的氨基酸选择苯并氨酸、酪氨酸、脯氨酸和精氨酸的复合物,还原糖选择果糖和葡萄糖的复合物,具体配方如表2所示:

32.表2本实施例氨基酸和还原糖的原料配方

33.名称苯并氨酸酪氨酸脯氨酸精氨酸果糖葡萄糖质量/g10020010062415410

34.具体制备方法为:

35.s1:称取10000g豫烟烤香型浸膏加入20l反应釜中,加入1200g水,开启搅拌,升温至50℃,保温20min后加按照表1中的配方配制得到的复配酶制剂,保温进行酶触反应3h,反应完成后,冷却至室温,放出反应液冷藏备用。

36.s2:称取4800g s1步骤制备得到的反应液于料筒中,加入7680g 92%酒精和7200g丙二醇,搅拌30分钟混合均匀,离心取上清液,加入30wt%氢氧化钾的水溶液,调整ph至7.2,加入19.8g海藻酸钠,减压浓缩后得到浓缩液,备用。

37.s3:称取7000g浓缩液,以及表2所示的氨基酸和还原糖加入20l反应釜中,开启搅拌,升温至60℃,搅拌反应4小时,加入41g抗坏血酸,搅拌20min,混匀后,升温至110

±

1℃,保温回流搅拌反应4.5h,冷却至50℃左右,过滤,得到一次滤液。

38.s4:称取7000g一次滤液加入20l反应釜中,开启搅拌,缓慢加入6000g硫酸铝,搅拌10min,加入7000g 95%乙醇,搅拌30min,离心得到二次滤液,二次滤液返回反应釜中,开启搅拌,缓慢加入1750g硫酸铝,搅拌15min,搅拌混匀后,离心得到三次滤液,向三次滤液中加入350g丙二醇和17.5g壳聚糖,减压浓缩即为所得到产品。

39.对制备得到的产香剂进行效果评价,同时以市场上现有的豫烟烤香型香料作为对比,

40.一、感官评价,评价方法如下:

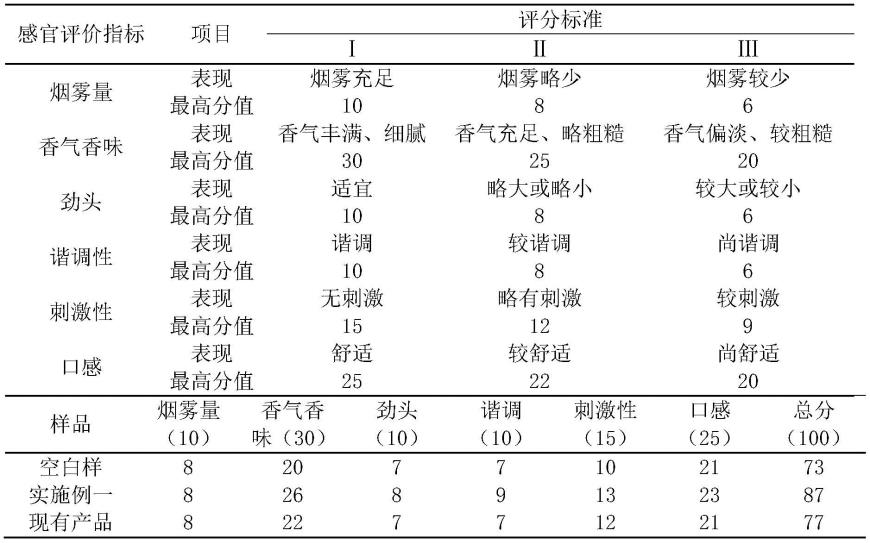

41.加热卷烟烟芯材料按造纸法再造烟叶工艺进行制备,将发烟剂和本发明提供的产香剂或现有的豫烟烤香型香料涂布在再造烟叶基片上制成烟芯材料,将其切成1mm宽的烟丝卷制成加热卷烟。同时采用相同烟叶原料及涂布工艺制成的烟芯材料,且未涂布产香剂,仅涂布发烟剂制备的样品作为空白样品。加热卷烟使用周向电加热卷烟烟具,并在200℃~250℃范围内加热使用。参考专利公开号为cn110907591a一种加热卷烟感官质量评价方法对加热卷烟样品进行感官评价,评分标准如表3所示,评价结果如表4所示:

42.表3加热卷烟感官质量评价指标及评分标准

[0043][0044]

通过表4数据可以看出,和现有的豫烟烤香型香料相比,本发明的雾化产香剂,香味释放更充分,对抽吸口感有更明显的提高。

[0045]

二、成分分析,分析采用gc/ms气相色谱法测定了本实施例制备得到的雾化产香剂,添加了本发明雾化产香剂的烟丝的添加样一,添加了现有的豫烟烤香型香料的烟丝的添加样二的致香成分的量,同时以未添加产香剂的烟丝作为空白样。具体方法为:

[0046]

样品处理:取添加样一、添加样二、空白对照样品分别置于40℃烘箱中干燥处理2h,粉碎,过40目筛,准确称取25.0g烟末样品,放入同时蒸馏萃取装置一端的1000ml圆底烧瓶中,加入350ml饱和的nacl溶液和一定量的内标化合物(乙酸苯乙酯),用电热套加热;装置的另一端为盛有40ml二氯甲烷的100ml圆底烧瓶,在60℃下水浴加热,同时蒸馏萃取3h;向三份萃取液中分别加入适量无水硫酸钠,干燥过夜;在40℃下均减压浓缩至1ml,浓缩液采用agilent 7890b/5977b msd气质联用分析仪进行分析,所得图谱经计算机谱库(nist14)检索定性,并用内标法计算相对含量,检测结果如表5、表6所示。

[0047]

gc/ms分析条件:色谱柱为hp-5ms(30m

×

0.25mm

×

0.25μm)毛细管色谱柱;载气:he;流速:1.0ml/min;进样口温度:250℃;升温程序:50℃保持2min,以3℃/min速度升至200℃,保持2min,再以6℃/min升至260℃,保持5min;进样体积1.0μl;分流比:10:1;接口温度280℃;溶剂延迟时间为2min;质谱数据采集速度为5hz;离子源:ei源;电子能量:70ev;离子源温度:230℃;质量数范围:35-455amu。

[0048]

表5主要成分总含量

[0049] 空白样(μg/g)添加样一(μg/g)增加比例(%)添加样二(μg/g)增加比例(%)酸类总量20.1240.2399.9537.1484.59醛类总量30.2355.1882.5354.1979.26酮类总量32.2560.5887.8457.2177.40吡嗪类总量26.3684.26219.6568.48159.79吡啶类总量19.3660.35211.7356.21190.34

吡咯类总量26.1352.98102.7646.1276.50呋喃类总量11.8771.65503.6267.29466.89

[0050]

表6主要致香成分含量

[0051][0052][0053]

通过表5和表6的数据对比可以看出,采用本发明制备得到的雾化产香剂制得的样品中致香成分的量更多,且香气特征成分保留较好,纯度更高。

[0054]

实施例二

[0055]

本实施例的香料浸膏选择采用云烟焦香型浸膏,复配酶制剂选择果胶酶、淀粉酶、糖化酶和葡聚糖酶的复合物具体如表7所示:

[0056]

表7本实施例复合酶制剂原料配方

[0057]

名称果胶酶淀粉酶糖化酶葡聚糖酶质量/g15.57.518.48.1

[0058]

本实施例的氨基酸选择苯并氨酸、丙氨酸、脯氨酸和甘氨酸的复合物,还原糖选择半乳糖和葡萄糖的复合物,具体配方如表8所示:

[0059]

表8本实施例氨基酸和还原糖的原料配方

[0060]

名称苯并氨酸丙氨酸脯氨酸甘氨酸半乳糖葡萄糖质量/g15010020087450400

[0061]

具体制备方法为:

[0062]

s1:称取10000g云烟焦香型浸膏加入20l反应釜中,加入1500g水,开启搅拌,升温至40℃,保温15min后加按照表1中的配方配制得到的复配酶制剂,保温进行酶触反应3h,反应完成后,冷却至室温,放出反应液冷藏备用。

[0063]

s2:称取4800g s1步骤制备得到的反应液于料筒中,加入7700g 92%酒精和7200g丙二醇,搅拌30分钟混合均匀,离心取上清液,加入25wt%氢氧化钠的水溶液,调整ph至7.6,加入26.7g壳聚糖,减压浓缩后得到浓缩液,备用。

[0064]

s3:称取7000g浓缩液,以及表2所示的氨基酸和还原糖加入20l反应釜中,开启搅拌,升温至80℃,搅拌反应2小时,加入40g抗坏血酸,搅拌20min,混匀后,升温至120

±

1℃,保温回流搅拌反应8h,冷却至60℃左右,过滤,得到一次滤液。

[0065]

s4:称取7000g一次滤液加入20l反应釜中,开启搅拌,缓慢加入6000g三氯化铁,搅拌10min,加入7000g 95%乙醇,搅拌30min,离心得到二次滤液,二次滤液返回反应釜中,开启搅拌,缓慢加入1750g三氯化铁,搅拌15min,搅拌混匀后,离心得到三次滤液,向三次滤液中加入350g丙二醇和17.5g壳聚糖,减压浓缩即为所得到产品。

[0066]

实施例三

[0067]

本实施例的香料浸膏选择采用津巴布韦本味浸膏,复配酶制剂选择蛋白酶、纤维素酶、木聚糖酶和葡萄糖苷酶的复合物具体如表9所示:

[0068]

表9本实施例复合酶制剂原料配方

[0069]

名称蛋白酶纤维素酶木聚糖酶葡萄糖苷酶质量/g9.2511.8714.767.45

[0070]

本实施例的氨基酸选择亮氨酸、酪氨酸、甘氨酸和精氨酸的复合物,还原糖选择乳糖和麦芽糖的复合物,具体配方如表10所示:

[0071]

表10本实施例氨基酸和还原糖的原料配方

[0072]

名称亮氨酸酪氨酸甘氨酸精氨酸乳糖麦芽糖质量/g20015010056380460

[0073]

具体制备方法为:

[0074]

s1:称取10000g津巴布韦本味浸膏加入20l反应釜中,加入1000g水,开启搅拌,升温至80℃,保温10min后加按照表1中的配方配制得到的复配酶制剂,保温进行酶触反应3h,反应完成后,冷却至室温,放出反应液冷藏备用。

[0075]

s2:称取4800g s1步骤制备得到的反应液于料筒中,加入7650g 92%酒精和7200g丙二醇,搅拌30分钟混合均匀,离心取上清液,加入30wt%碳酸氢钾的水溶液,调整ph至7.0,加入25.4g大豆卵磷脂,减压浓缩后得到浓缩液,备用。

[0076]

s3:称取7000g浓缩液,以及表2所示的氨基酸和还原糖加入20l反应釜中,开启搅拌,升温至40℃,搅拌反应8小时,加入45g抗坏血酸,搅拌20min,混匀后,升温至105

±

1℃,保温回流搅拌反应2h,冷却至40℃左右,过滤,得到一次滤液。

[0077]

s4:称取7000g一次滤液加入20l反应釜中,开启搅拌,缓慢加入6000g聚丙烯酰胺,搅拌10min,加入7000g 95%乙醇,搅拌30min,离心得到二次滤液,二次滤液返回反应釜中,开启搅拌,缓慢加入1750g聚丙烯酰胺,搅拌15min,搅拌混匀后,离心得到三次滤液,向三次滤液中加入350g丙二醇和17.5g壳聚糖,减压浓缩即为所得到产品。

[0078]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1