一种再造烟叶以及再造烟叶的制造工艺的制作方法

叶的密度控制在700-1400mg/cm3。

12.再造烟叶的厚度直接影响其在后续加工卷烟过程中的耐加工性能。厚度大的再造烟叶, 在其受力发生弯曲时,由于其两个表面的应力变化差异大,导致其耐折性下降。尤其在低 纤维含量的辊压法再造烟叶或稠浆法再造烟叶中,如果厚度过大,则在将片材加工为丝状 时或将再造烟叶丝进行烟支的卷制时,容易导致再造烟叶丝的断裂,影响再造烟叶丝的长 度,产生碎丝、碎末较多,进而影响再造烟叶丝的填充性能以及烟支烟丝端面的完整性, 导致再造烟叶的稳定性降低,同时由于填充性能无法保证,也会影响整个卷制的发烟体的 发烟效果。并且,再造烟叶的厚度还影响其制丝后的卷曲度,进而影响再造烟叶丝的填充 性能。厚度越小,切丝后越容易造成卷曲,弹性增大,卷制时填充力提高,单位体积内的 填充重量降低,导致烟支中的发烟基质重量降低,对应的烟支则吸阻过小,抽吸起来感觉 空洞,感受差,烟草物质、雾化剂的绝对含量不足,影响烟支发烟量,也不利于呈现浓厚 的香气。本发明配合密度要求再造烟叶的厚度设置为0.13-0.18mm,可避免再造烟叶切丝 后弯曲度上升的同时保证耐折性。

13.在制造再造烟叶时,会控制再造烟叶的含水率。这是因为水分会对烟雾形成不利,再 造烟叶受热后产生的气态水影响雾化剂的成雾效果。尽管目前的制造方法在卷制再造烟叶 之前已经将含水率控制在合理范围内,但是再造烟草在未封装前本身还会在短时间内吸收 一定的水分,导致卷制成发烟体时发烟体已具有过多的含水率。

14.再造烟叶的单位面积质量表示了再造烟叶在平面上发烟成分的紧密程度。发明人经研 究发现,其扁平面上单位面积的质量多少对吸水的速率影响较大。如果再造烟叶的单位面 积质量较低,导致平面内蓬松度和粗糙度较高,吸收水分的能力较高,进而影响吸水速率。 再加上再造烟草中含有的雾化剂,进一步增加烟叶平面内的吸水能力。另一方面,若再造 烟叶的单位面积质量过大,对于吸水速率的降低效果会减弱,并且也不利于烟碱和烟气的 释放。经发明人多次实验探究发现,对于本发明上述的密度和厚度的范围下,单位面积质 量控制在100-190g/m2的再造烟叶具有较为明显的发烟效果和良好的稳定性。

15.另外,为配合上述的单位面积质量、密度和再造烟叶的厚度,雾化剂在再造烟叶中的 质量百分比需控制在15-30%。含量过低导致发烟量不足,含量过高会导致烟支比热容较高, 温度上升慢,同样无法实现较大的烟雾量。另外雾化剂含量过高也会加速再造烟叶的吸水 速率。

16.另外,本发明通过将再造烟叶的单位面积质量设置为100-190g/m2,厚度为0.13-0.18mm, 密度为700-1400mg/cm3,对于抗张强度的提高也是有利的,从而能够减少碎丝的产生。

17.优选地,再造烟叶的密度为900-1100mg/cm3,发烟效果更好。

18.优选地,再造烟叶的单位面积质量为150-190g/m2,该范围内的再造烟叶的吸水速率较 低,一般在生产过程中,在卷制之前烟叶的含水率不会发生明显变化,为烟支的卷制工艺 留有充足的时间。另外,在该单位面积质量范围内的再造烟叶的烟碱释放率有明显提高。

19.对于本发明的再造烟叶来说,再造烟叶的含水率控制4-8%较为适宜。研究发现,再造 烟叶受热后形成的烟雾中,水分含量占比越高,其形成的气溶胶的烟雾视觉效果越弱。而 再造烟叶的含水率过低会使其脆性增强,耐折度降低,在加工过程中,当再造烟叶受

到垂 直于片材平面方向的力时,易被折断,造成碎丝含量上升。

20.优选地,再造烟叶中雾化剂的质量百分比为20-25%。在该范围内的再造烟叶能够保持 充足的发烟量,同时在抽吸数口后仍能维持明显的发烟量,且不会使得烟支过于湿润。上 述雾化剂包括但不限于丙三醇、丙二醇中的一种或多种,更优选地,雾化剂采用丙三醇。 丙三醇作为雾化剂异味更少。

21.优选地,再造烟叶中烟草物质的质量百分比在65%-80%。烟草物质在再造烟叶中的质 量百分比直接影响再造烟叶抽吸时的感官质量,65-80%之间的烟草物质含量,有利于形成 具有浓厚烟草香味的烟气。上述烟草物质可以是烤烟、晾烟、晒烟、明火烤烟、香料烟等 不同类型的烟草原料。

22.优选地,所使用的烟草物质可以是烟草的去梗叶片、梗。更优选地,使用的烟草物质 优先选择去梗叶片,叶片中的木质素含量较少,香味物质更多,有利于提升再造烟叶的吸 味。

23.另外,再造烟叶还可以包含香精或香料。香精和香料可以作为香味物质的补充,可根 据感官质量设计目标进行添加,一般在0-15%之间,以增加烟草香味或赋予再造烟叶其它 的香味特征。

24.本发明的再造烟草,其抗张强度能够达到0.4kn/m及以上。另外,在22℃,65rh% 环境下1h含水率增量低于0.6%。保证抗张强度在0.4kn/m及以上能够明显减少碎丝的产 生。进一步地,本发明的再造烟叶的抗张强度在0.4-0.5kn/m。一般从烟丝开包投料到烟支 卷制完成并完成约需一小时以上,而本发明的再造烟草在一般卷烟生产车间温湿度(22℃, 65rh%)环境下,开包一小时内含水率增量小于0.6%,对于烟支含水率控制十分有利。

25.本发明提供一种发烟体,包含上述的再造烟草,在使用时具有较好的发烟量,发烟体 端部不易掉碎屑,且抽吸体验感好。

26.本发明还提供一种上述再造烟叶的制造工艺,包括以下步骤:将烟草原料制备成烟草 粉末;将水、雾化剂和胶黏剂混合,制备成湿物料;将所述烟草粉末会所述湿物料混合, 制备成成型片材;烘干所述成型片材,获得所述再造烟叶。其中,将烟草原料制备成烟草 粉末包括来料混配、除杂、水分调节、粗碎、精磨。

27.来料混配是指将来料按照配方比例进行掺配混匀,可采用皮带秤定量喂料、搅拌实现。 除杂是指将原料中的金属、塑料等非烟草物质除去,可通过金属探测器或风选实现。水分 调节指超细烟草粉末在粉碎前应具有12%以下的含水率,含水率过高,烟草脆性不足,不 利于粉碎,若粉碎时长过长,则容易使烟草材料发热,进而改变了烟草原有的风味,例如 会出现焦糊味,使其制成再造烟叶感官质量不佳。来料烟片或烟梗如水分在12%以上时, 应通过烘箱、烘桶等烘干设备进行干燥使水分降低至12%以下,之后再进行粉碎。粉碎的 环节包括粗碎和精磨,以将干料制成超细烟草粉末。

28.制备湿物料是指将再造烟叶成型必要的原材料按一定比例进行均匀混合,主要包括水、 雾化剂、胶黏剂的混合。一般可采用具备强力搅拌功能的搅拌罐进行强力搅拌,使三者充 分混合。

29.将干物料和湿物料通过搅拌机进行搅拌,确保混合均匀,之后制备成成型片材。一般 如成型工艺采用辊压法,则需实现干湿物料混合后呈现固体的团状或颗粒状,之后进行辊 压成型。如果成型工艺采用流延法,则需要干湿混合物料呈现流体状,便于流延成型。

30.经流延或辊压后形成的成型片材经过进一步烘干后,可得再造烟叶,作为电加热卷烟 的发烟基质。

31.本发明的制造工艺,可通过对烟草原料的选择、原料配比调整以及工艺参数调整等方 式制造成符合本发明密度、单位面积质量、厚度等参数要求的再造烟叶,可根据实际生产 情况调整相对应的工艺参数。

具体实施方式

32.以下由特定的具体实施例说明本发明的实施方式,本领域技术人员可由本说明书所揭 示的内容轻易地了解本发明的其他优点及功效。虽然本发明的描述将结合较佳实施例一起 介绍,但这并不代表此发明的特征仅限于该实施方式。恰恰相反,结合实施方式作发明介 绍的目的是为了覆盖基于本发明的权利要求而有可能延伸出的其它选择或改造。为了提供 对本发明的深度了解,以下描述中将包含许多具体的细节。本发明也可以不使用这些细节 实施。此外,为了避免混乱或模糊本发明的重点,有些具体细节将在描述中被省略。需要 说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

33.为使本发明的目的、技术方案和优点更加清楚,下面对本发明的实施方式作进一步地 详细描述。

34.下述实施例和对比例中,均采用相似的工艺制作再造烟叶,包括:干物料制备、湿物 料制备、干湿物料混合、成型、干燥。

35.具体细节包括:

36.所述干物料制备包括来料混配、除杂、水分调节、粗碎、精磨。

37.所述来料混配是指将来料按照配方比例进行掺配混匀,可采用皮带秤定量喂料、搅拌 实现。下述实施例和对比例中采用的烟草原料相同。

38.所述除杂是指将原料中的金属、塑料等非烟草物质除去,可通过金属探测器或风选实 现。

39.所述来料水分调节指超细烟草粉末在粉碎前应具有12%以下的含水率,应通过烘箱、 烘桶等烘干设备进行干燥使水分降低至12%以下。

40.湿物料制备是指将再造烟叶成型必要的原材料按设定比例进行均匀混合,主要包括水、 雾化剂、胶黏剂的混合。一般可采用具备强力搅拌功能的搅拌罐进行强力搅拌,使三者充 分混合。雾化剂的含量根据不同实施例和对比例的设计进行调配。

41.所述干湿料混合是指将干物料和湿物料通过搅拌机进行搅拌,至干布均一,确保混合 均匀。一般如成型工艺采用辊压法,则需实现干湿物料混合后呈现固体的团状或颗粒状, 之后进行辊压成型。如果成型工艺采用流延法,则需要干湿混合物料呈现流体状,便于流 延成型。下述实施例和对比例中再造烟叶的单位面积质量、厚度、密度以及含水率参数可 根据具体成型工艺进行调整。

42.经流延或辊压后形成的成型片材经过进一步烘干后,可得下述实施例和对比例中的再 造烟叶。之后采用相同的工艺将再造烟叶卷制,形成发烟体,再将发烟体与滤嘴接装,形 成加热不燃烧卷烟。下述实施例和对比例中再造烟叶均采用相同的辊压工艺制造,加热不 燃烧卷烟为采用相同的卷制工艺形成。发烟体的长度为13.5mm,直径为7.8mm。

43.下述实施例和对比例中,再造烟草的单位面积质量可通过在再造烟叶切丝前测量其质 量、计算其上表面或下表面的面积,利用上述公式(1)计算获得;再造烟草的密度可通 过在再造烟叶切丝前测量其质量、计算其体积,再根据密度公式计算获得;再造烟草的厚 度可通过测量获得。

44.下述实施例和对比例中再造烟叶的含水率通过现有已知的气相色谱法测得。在22℃, 65rh%环境下1h含水率增量的测定方法为:称重法,称取一定重量再造烟叶,放入玻璃 皿中,置于22℃,65rh%条件的恒温恒湿箱中吸湿,1h后称量重量,增重部分即为吸收 的水分的重量,计算吸湿后的含水率,减去吸湿前的含水率即为含水率增量。通过筛分方 法,测得制丝产生小于或等于4mm短丝的占比。

45.通过对下述实施例和对比例中加热不燃烧烟支进行电加热,检测烟支从室温到300度 所需时间,获得烟气总粒相物、烟碱迁移离率、吸阻、以及烟雾量的测定。其中烟气总粒 相物的测定方法为:称重法,采用剑桥滤片捕集每支烟的粒相物,剑桥滤片重量差值即为 总粒相物重量。烟碱迁移率的测定方法为:采用气相色谱法分别检测剑桥滤片捕集烟气中 的烟气烟碱含量及每支烟再造烟叶丝中的烟碱含量,二者比值即为烟碱迁移率;吸阻的测 定方法为:yc/t28.5卷烟物理性能的测定;烟雾量的测定方法为:采用相同的烟具、相同 的加热条件对发烟体制造的烟支进行电机热,组织专业评吸人员对逐口的烟雾效果进行评 价并汇总。

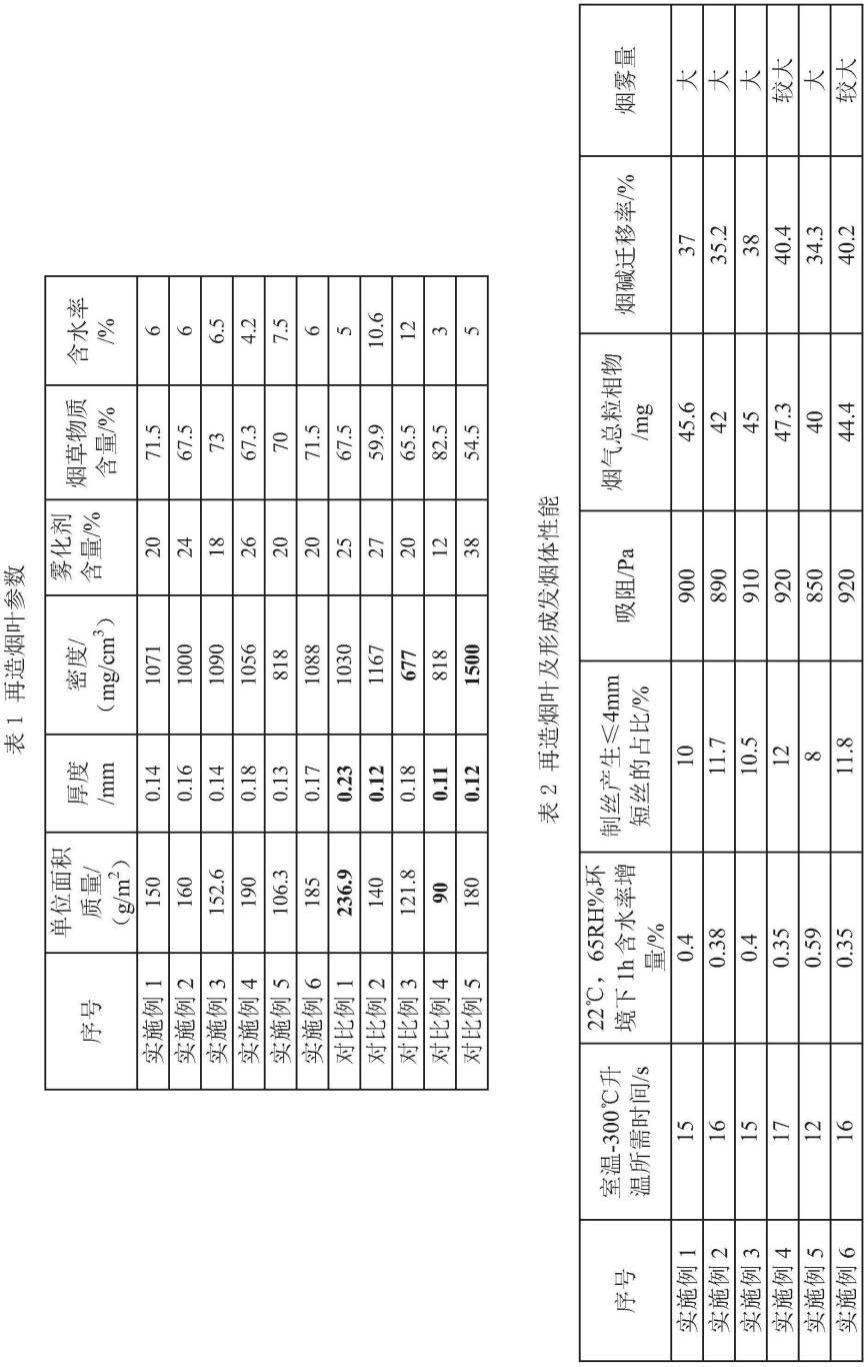

46.下面结合表1和表2中的实施例以及对比例进行详细说明:

47.下述实施例和对比例关于烟雾量评价中,烟雾量由大到小排列依次为:大>较大>较小> 小。

48.将再造烟叶制成烟支进行测试,通过表2可知,实施例1~6均获得了相对较大的烟雾 量,并且烟气中粒相物含量较高,烟碱迁移率也较高。而对比例1~5由于其各项参数的组 合没有达到要求,导致其在烟气总粒相物、烟碱迁移率以及烟雾量上都较低。

49.其中,对比例1由于单位面积质量过大,厚度较厚,同等填充重量下,再造烟叶丝的 总表面积过小,即雾化剂释放面较小,导致烟支烟雾量小;对比例2由于其厚度较小,再 造烟叶丝弹性差,支撑能力不足,导致在卷制烟支的过程中容易填充过于密实,吸阻过大, 抽吸不顺畅,致使烟气总粒相物、烟碱迁移率、烟雾量等较低。对比例3由于密度过低, 再造烟叶内部较为疏松,在卷制烟支时烟支发烟段固定体积中填充的烟草物质较少而导致 形成烟雾的能力不足。对比例4由于其单位面积质量及厚度较低,导致烟丝比表面积较大, 容易在卷制过程中吸潮,烟支含水率上升而影响烟雾量,加之其雾化剂含量较低,最终共 同导致其烟雾量较小。对比例5由于厚度低,表面积较大,容易吸潮,同时密度过大,烟 丝韧性差,不耐加工、易折断形成碎丝导致吸阻大,抽吸不畅,此外其雾化剂含量过高, 雾化剂比热容较高而导致烟支受热时升温速率慢,多重原因使得烟支烟雾量低。

50.[0051][0052]

虽然通过参照本发明的某些优选实施方式,已经对本发明进行了描述,但本领域的普 通技术人员应该明白,以上内容是结合具体的实施方式对本发明所作的进一步详细

说明, 不能认定本发明的具体实施只局限于这些说明。本领域技术人员可以在形式上和细节上对 其作各种改变,包括做出若干简单推演或替换,而不偏离本发明的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1