雾化芯、雾化器、气溶胶发生装置及雾化芯加工方法与流程

本发明属于雾化芯加工及模拟吸烟,特别地,涉及一种雾化芯、雾化器、气溶胶发生装置及雾化芯加工方法。

背景技术:

1、当前,气溶胶发生装置使用的陶瓷雾化芯,一般是在柱状空心陶瓷的内孔壁上设置发热丝。由于空心陶瓷的内孔尺寸较小的限制,通常需要采用极细的发热丝作为加热元件,存在升温速率慢、温度分布不均及发热面积小等问题,造成陶瓷雾化芯加热雾化的烟雾量不足。并且,上述陶瓷雾化芯结构稳定性差,发热丝容易从空心陶瓷的内孔壁上脱落,影响陶瓷雾化芯的使用寿命。

技术实现思路

1、基于现有技术中存在的上述问题,本发明实施例的目的之一在于提供一种通过固定件将发热件牢固结合于多孔基体外表面的雾化芯,增强雾化芯整体结构的稳定性,使得发热件不易脱落,并且雾化芯工作时升温速率快、温度分布均匀及发热面积大。

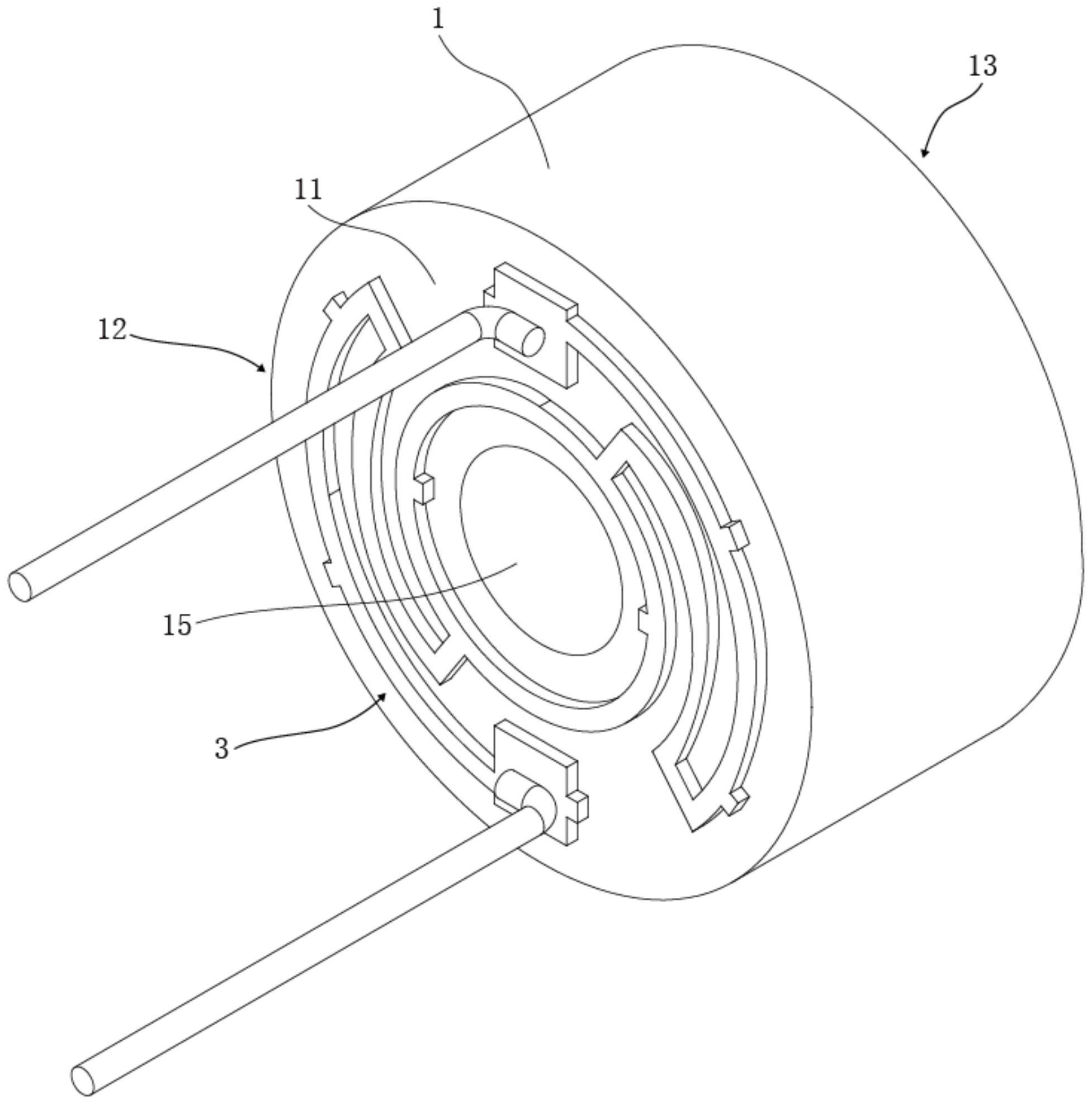

2、为实现上述目的,本发明采用的技术方案是:提供一种雾化芯,用于雾化器,所述雾化芯包括:

3、多孔基体,至少部分外表面形成用于供气溶胶形成基质加热雾化的雾化面,所述多孔基体内部具有吸附并存储气溶胶形成基质的微孔结构,所述微孔结构可将气溶胶形成基质传输至所述雾化面;

4、发热件,设置于所述多孔基体的外表面,用于加热并雾化传输至所述雾化面上的气溶胶形成基质;以及

5、固定件,用于将所述发热件固定于所述多孔基体的外表面,所述固定件至少部分嵌设并固定于所述多孔基体内部,所述固定件至少部分与所述发热件固定相连。

6、进一步地,所述多孔基体的外廓呈柱状设置,所述多孔基体沿其轴向具有第一端和第二端,所述第一端的端面形成所述雾化面,所述发热件设于所述雾化面上。

7、进一步地,所述发热件包括设于中心位置的环形发热片、由若干第一弧形发热片呈同心圆弧排布的第一发热结构,以及由若干第二弧形发热片呈同心圆弧排布的第二发热结构,且所述第一发热结构与所述第二发热结构以所述环形发热片之环心为对称中心呈中心对称,所述第一发热结构与所述第二发热结构分别与所述环形发热片电性相连。

8、进一步地,所述第一发热结构包括若干所述第一弧形发热片、将相邻两个所述第一弧形发热片电性相连的第一连接片,以及将位于所述第一发热结构最内侧的第一弧形发热片与所述环形发热片电性相连的第二连接片;所述第二发热结构包括若干所述第二弧形发热片、将相邻两个所述第二弧形发热片电性相连的第三连接片,以及将位于所述第二发热结构最内侧的第二弧形发热片与所述环形发热片电性相连的第四连接片。

9、进一步地,所述第一发热结构包括若干呈同心圆弧排布的所述第一弧形发热片,以及与位于所述第一发热结构最外侧的第一弧形发热片电性相连的第一引线;所述第二发热结构包括若干呈同心圆弧排布的所述第二弧形发热片,以及与位于所述第二发热结构最外侧的第二弧形发热片电性相连的第二引线。

10、进一步地,所述固定件包括用于嵌设并固定于所述多孔基体内部的固定段和连接所述发热件与所述固定段的连接段,所述固定段的延伸方向与所述连接段的延伸方向互成角度,以构成镶嵌于所述多孔基体内部的抓钩状结构。

11、进一步地,所述固定件的数量设置为多个,多个所述固定件呈环形阵列布置。

12、进一步地,所述多孔基体的外廓呈柱状设置,所述多孔基体上沿其轴向贯穿设置有通气孔,所述多孔基体之第二端的端面上凹设有储液槽,所述储液槽中的气溶胶形成基质可经由所述微孔结构传输至所述雾化面。

13、基于现有技术中存在的上述问题,本发明实施例的目的之二在于提供一种具有上述任一方案中的雾化芯的雾化器。

14、为实现上述目的,本发明采用的技术方案是:提供一种雾化器,包括雾化芯以及内部设有雾化腔和储液腔的雾化壳体,所述雾化芯为上述任一方案中的所述雾化芯,所述雾化芯至少部分收容于所述雾化腔中,所述雾化面位于所述储液腔的外部。

15、基于现有技术中存在的上述问题,本发明实施例的目的之三在于提供一种具有上述任一方案中的雾化芯或雾化器的气溶胶发生装置。

16、为实现上述目的,本发明采用的技术方案是:提供一种气溶胶发生装置,所述气溶胶发生装置包括上述任一方案中的所述雾化芯或所述雾化器,

17、本发明实施例中的上述一个或多个技术方案,与现有技术相比,至少具有如下有益效果之一:

18、本发明实施例中的雾化芯、雾化器及气溶胶发生装置,雾化芯通过在多孔基体的至少部分外表面形成雾化面,并在多孔基体的外表面设置发热件,发热件再通过固定件结合于多孔基体的外表面。由于固定件的至少部分嵌设并固定于多孔基体内部,且固定件与多孔陶瓷生坯经高温烧结工艺镶嵌结合,可使得发热件紧密且牢固地结合于多孔基体的外表面,增强雾化芯整体结构的稳定性,使得发热件不会出现脱落的情况。这样,通过固定件将发热件结合于多孔基体的外表面,不受柱状空心陶瓷的内孔尺寸较小的限制,无需采用极细的发热丝作为发热件,并且发热件的布置面积可根据多孔基体的外表面面积大小而均匀设置,可使得雾化芯工作时具有升温速率快、温度分布均匀及发热面积大的优良性能。

19、基于现有技术中存在的上述问题,本发明实施例的目的之四在于提供一种雾化芯加工方法。

20、为实现上述目的,本发明采用的技术方案是:提供一种雾化芯加工方法,包括如下步骤:

21、称取制备所述多孔基体用原料,所述多孔基体用原料包括如下质量份的组分:陶瓷粉体70%~80%、石蜡20%~25%以及硬脂酸0%~5%,将所述多孔基体用原料进行混料,混炼成陶瓷浆料;

22、将具有固定件的发热件按照预定位置固定于成型模具中,通过注浆机将所述陶瓷浆料注入所述成型模具中,待所述陶瓷浆料成型成陶瓷生坯后,所述发热件可通过所述固定件镶嵌于所述多孔基体的外表面,以获得由所述发热件与所述陶瓷生坯镶嵌成型的多孔陶瓷雾化芯坯体;

23、将所述多孔陶瓷雾化芯坯体进行排蜡处理,再对排蜡处理后的所述多孔陶瓷雾化芯坯体进行烧结固化,使得所述发热件牢固地结合于所述多孔基体的外表面,以制备获得多孔陶瓷雾化芯成品。

24、可选的,所述的雾化芯的加工方法还包括焊接电极引线步骤,所述焊接电极引线步骤包括:将所述多孔陶瓷雾化芯成品进行清洗、烘干及检测处理后,再在所述多孔陶瓷雾化芯成品的第一电极焊接点焊接第一引线,并在所述多孔陶瓷雾化芯成品的第二电极焊接点焊接第二引线。

25、本发明实施例中的上述一个或多个技术方案,与现有技术相比,至少具有如下有益效果之一:

26、本发明实施例中的雾化芯加工方法,通过注浆成型工艺制备陶瓷生坯,在注浆成型陶瓷生坯的过程中,将固定发热件的固定件嵌设并固定于陶瓷生坯内部,固定件与多孔陶瓷生坯再经过烧结工艺镶嵌结合,从而使得发热件紧密且牢固地结合于多孔基体的外表面,增强雾化芯整体结构的稳定性,使得发热件不会出现脱落的情况。这样,在固定件与多孔陶瓷生坯经过烧结工艺镶嵌结合的同时,可制备获得内部具有微孔结构的多孔基体。由于镶嵌在多孔基体外表面的发热件,就不会受到柱状空心陶瓷的内孔尺寸较小的限制,进而无需采用极细的发热丝作为发热件,并且发热件的布置面积可根据多孔基体的外表面面积大小而均匀设置,可使得雾化芯工作时具有升温速率快、温度分布均匀及发热面积大的优良性能。

- 还没有人留言评论。精彩留言会获得点赞!