雾化芯、雾化装置及气溶胶产生装置的制作方法

1.本实用新型涉及烟雾用品技术领域,尤其涉及一种雾化芯、雾化装置及气溶胶产生装置。

背景技术:

2.雾化器是用发热组件将含有尼古丁的烟油加热到沸点,和空气一起,形成气液混合物(学名气溶胶,类似烟),让用户有吸烟的感觉,又能够补充尼古丁,达到吸烟解瘾的作用。但是现在雾化器一直碰到几个缺点难以解决:

3.1是糊味:一般烟油的雾化温度在210

‑

230度左右,而发热组件加热不均匀的情况下,局部温度过高,会超过250度,当温度过高,即高于烟油的沸点后,烟油内的丙三醇(vg)和香精成分在高温下发生裂解,释放甲醛,苯类等有害物质,由此产生异味或者糊味。

4.2是现有一些陶瓷雾化芯,结构复杂,零件多,成本高。但是雾化器大部分是作为一次性使用,高成本阻碍产品的推广。

技术实现要素:

5.本实用新型要解决的技术问题在于,提供一种雾化芯、雾化装置及气溶胶产生装置。

6.本实用新型解决其技术问题所采用的技术方案是:构造一种雾化芯,包括:

7.雾化芯主体,其设有用于吸取并暂时存储雾化液的进液槽,所述雾化芯主体长度方向的两端侧面向外延伸形成台阶部,所述雾化芯主体长度方向的中部至少一侧向中心凹设形成凹槽;

8.发热体,其设于所述雾化芯主体的底面,用于加热经由所述雾化芯主体传导的雾化液而生成气溶胶。

9.优选地,所述雾化芯主体为多孔结构。

10.优选地,所述进液槽包括间隔设置的至少两个。

11.优选地,,所述进液槽贯穿所述雾化芯主体的上下表面设置,且其通腔内设有吸液件。

12.优选地,所述吸液件包括吸液棉。

13.优选地,所述雾化芯主体底面的中部设有向下延伸的凸起,所述凸起沿所述雾化芯主体宽度方向延伸以与所述凹槽的下侧缘连接。

14.优选地,所述进液槽的侧壁突出所述雾化芯主体的上表面且向上延伸设置。

15.优选地,所述发热体包括第一导电部、第二导电部、第一发热部、第二发热部、连接部;

16.所述第一发热部与所述第二发热部通过所述连接部连接,所述第一导电部与所述第二导电部相对于所述连接部相背设置,且所述第一导电部与所述第一发热部连接,所述第二导电部与所述第二发热部连接;

17.所述进液槽包括间隔设置的第一进液槽与第二进液槽,所述第一发热部与所述第一进液槽相对设置,所述第二发热部与所述第二进液槽相对设置。

18.优选地,所述发热体还包括与所述第一导电部连接的第一钩爪部,以及与所述第二导电部连接的第二钩爪部,所述第一钩爪部与所述第二钩爪部嵌设于所述雾化芯主体中。

19.本实用新型还公开一种雾化装置,包括:雾化套、密封件、雾化芯、隔离件、电极以及底壳,所述雾化芯为上述的雾化芯;

20.所述雾化套内设有用于存储雾化液的储液腔,所述雾化套上端设有出气孔, 所述出气孔的周沿向下延伸有导气管;

21.所述密封件收容于所述雾化套内,其包括第一基座,所述第一基座设有贯穿其上下表面的过液孔;

22.所述雾化芯收容于所述第一基座中,所述凹槽与所述第一基座的内侧壁相配合形成气流腔;

23.所述隔离件收容于所述雾化套内,其与所述密封件相配合以围设住所述雾化芯,所述隔离件包括第二基座,所述第二基座的底部设有贯穿其上下表面的通孔;

24.所述底壳收容于所述雾化套的敞口处,其用于固定所述电极,所述底壳的底板设有贯穿其上下表面的进气孔;

25.所述进气孔、所述通孔、所述气流腔与所述导气管配合形成气流通道,以将所述气溶胶导出所述出气孔。

26.优选地,所述通孔包括至少两个,分别位于所述导气管的轴线两侧设置;

27.所述进气孔与所述导气管同轴设置。

28.优选地,所述过液孔包括至少两个,其与所述进液槽对应设置。

29.优选地,所述电极包括导电柱,所述导电柱穿设于所述底壳与所述隔离件以与所述发热体导电连接。

30.优选地,所述导气管的下端设有连接筒;

31.所述第一基座的中部设有筒体,所述筒体套设于所述连接筒外周,所述过液孔分别设于所述筒体的两侧。

32.优选地,所述第一基座的长度方向两侧的内壁设有限位槽,所述台阶部卡合于所述限位槽内。

33.优选地,所述第二基座的外周设有向下的卡槽;

34.所述底壳包括所述底板,所述底板上表面周沿向上延伸形成侧板,所述侧板上侧缘设有卡合部,所述卡合部装入所述卡槽中以将所述底壳与所述隔离件固定连接。

35.优选地,所述侧板的外侧面设有限位凸点,所述雾化套的内壁对应设有限位凹槽,所述限位凸点嵌入所述限位凹槽以将所述底壳安装到所述雾化套上。

36.本实用新型还是构造一种气溶胶产生装置,包括雾化装置以及用于为所述雾化装置提供电能的电源组件,所述雾化装置为上述的雾化装置。

37.实施本实用新型具有以下有益效果:该雾化芯面积是普通陶瓷芯的2倍,其改善雾化芯的温度分布,让温度分布更均匀,雾化一致性更好,改善雾化装置糊味,并能增大发热面积,提升烟雾量,且该雾化芯结构相对简单,零件较少,降低了制造成本。

38.雾化装置包括雾化芯,其内部形成双气流通道,避免吸到冷凝液,减少炸油情况发生,提高用户满意度。

附图说明

39.下面将结合附图及实施例对本实用新型作进一步说明,附图中:

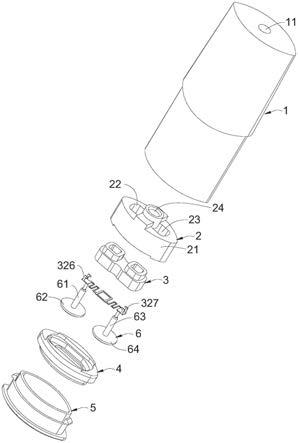

40.图1是本实用新型雾化装置的结构示意图;

41.图2是图1中雾化装置的正面剖视图;

42.图3是图2中雾化装置的气流通道示意图;

43.图4是图1中雾化装置的侧面剖视图;

44.图5是图4中雾化装置的气流通道示意图;

45.图6是图1中雾化装置的爆炸示意图;

46.图7是本实用新型雾化套的结构示意图;

47.图8是本实用新型雾化套的剖面图;

48.图9是本实用新型密封件的结构示意图;

49.图10是本实用新型密封件的剖面图;

50.图11是本实用新型一实施例中雾化芯一视角下的结构示意图;

51.图12是图11中的雾化芯另一视角下的结构示意图;

52.图13是本实用新型另一实施例中雾化芯一视角下的结构示意图;

53.图14是本实用新型另一实施例中雾化芯一视角下的结构示意图;

54.图15图14的雾化芯另一视角下的结构示意图;

55.图16图14的雾化芯中雾化芯的剖视图;

56.图17是本实用新型一实施例中发热体的结构示意图;

57.图18是本实用新型另一实施例中发热体的结构示意图;

58.图19是本实用新型另一实施例中发热体的结构示意图;

59.图20是本实用新型另一实施例中发热体的结构示意图;

60.图21是本实用新型隔离件的结构示意图;

61.图22是本实用新型隔离件的剖面图;

62.图23是本实用新型底壳的结构示意图;

63.图24是本实用新型底壳的剖面图。

具体实施方式

64.为了对本实用新型的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本实用新型的具体实施方式。以下描述中,需要理解的是,“前”、“后”、“上”、“下”、“左”、“右”、“纵”、“横”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“头”、“尾”等指示的方位或位置关系为基于附图所示的方位或位置关系、以特定的方位构造和操作,仅是为了便于描述本技术方案,而不是指示所指的装置或元件必须具有特定的方位,因此不能理解为对本实用新型的限制。

65.还需要说明的是,除非另有明确的规定和限定,“安装”、“相连”、“连接”、“固定”、“设置”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以

是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。当一个元件被称为在另一元件“上”或“下”时,该元件能够“直接地”或“间接地”位于另一元件之上,或者也可能存在一个或更多个居间元件。术语“第一”、“第二”、“第三”等仅是为了便于描述本技术方案,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量,由此,限定有“第一”、“第二”、“第三”等的特征可以明示或者隐含地包括一个或者更多个该特征。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本实用新型中的具体含义。

66.本技术所揭露的雾化液可以为烟油、液态的药物成分或其它含有芳香成分的加热易挥发类物质。

67.如图1

‑

图6所示,是本实用新型的一种雾化装置,包括:雾化套1、密封件2、雾化芯3、隔离件4、底壳5以及电极6。

68.结合图6

‑

图8所示,该雾化套1内设有用于存储雾化液的储液腔12,雾化套1上端设有出气孔11,出气孔11的周沿向下延伸有导气管13。

69.在本实施例中,由硬质的绝缘材料制备而成,譬如酚醛塑料、聚氨酯塑料、环氧塑料、不饱和聚酯塑料、呋喃塑料、有机硅树脂、丙烯基树脂等及其改性树脂为机体制备而成。雾化套1大体上为沿着一中心轴方向延伸的纵长结构,即其沿中心轴方向的长度远远大于其在横截面内两垂直方向上的宽度和厚度,雾化套1的上端设置有一个出气孔11,自出气孔10的周沿向下延伸有导气管 13。雾化套1的下端为敞口,雾化套1的内部形成存储雾化液的储液腔12。该导气管13为金属件,如不锈钢等制备而成,其为中空的圆管结构,当然,该导气管13也可以采用稳定性好的高分子聚合物制备而成,其材质、形状以及尺寸可以根据需求进行选择设置,这里不做具体限定。

70.结合图9

‑

图10所示,该密封件2与导气管13的下部连接并收容于雾化套1内,该密封件2为硅胶件,其包括第一基座21,该第一基座21的形状与雾化套1内腔的横截面形状相近,第一基座21设有贯穿其上下表面的过液孔,可以包括至少两个过液孔,如包括第一过液孔22、第二过液孔23。

71.前述的导气管13的下端设有连接筒14,其可以是一体结构,第一基座21 的中部设有筒体24,过液孔分别设于筒体24的相对两侧。筒体24套设于连接筒14外周,可以采用过盈配合,使得连接筒14铆接在筒体24内周,优选地,该筒体24的开口处内壁设有倾斜面(导向面),起到导向作用,便于与连接头14连接固定。

72.该筒体24可以包括相互连接的第一部分241以及第二部分242,第一部分241与第二部分242同轴且二者内腔连通,该第二部分242的外径小于第一部分241的外径,第二部分242的顶部与第一部分241的内壁连接,形成用于支撑连接筒14底部的支撑壁2411。进一步的,该第一部分241突出第一基座 21的上表面设置。

73.进一步的,该密封件2还包括连接块25,该连接块25设于第一基座21 的上表面,且一端连接筒体24的径向侧面,用于固定筒体24。该连接块25 为对称设于筒体24相背侧面的两个。可以理解的,密封件2的外沿与雾化套 1的内壁紧密贴合,从而与导气管13、雾化套1内壁合围形成所述储液腔12。

74.结合图11

‑

图12所示,是本实用新型的雾化芯3,由多孔陶瓷制得,可以理解的是,制得雾化芯3的材料还可以是发泡金属、多孔玻璃或硬质玻纤管等具有微孔毛细效应的多

孔材料。

75.该雾化芯3包括雾化芯主体31,其为多孔结构,雾化芯主体31设有用于吸取并暂时存储雾化液的进液槽,该进液槽可以包括至少两个,如包括第一进液槽311以及第二进液槽312,优选地,进液槽的侧壁突出雾化芯主体31的上表面且向上延伸设置,由此可以增大储液容积以及吸液面积。在本实施例中,该雾化芯3设于第一基座21中,且进液槽与过液孔对应设置,如第一进液槽 311与第一过液孔22对应设置,第二进液槽312与第二过液孔23对应设置。

76.该雾化芯主体31长度方向的两端侧面向外延伸形成台阶部313,优选地,第一基座21的长度方向两侧的内壁设有限位槽26,台阶部313卡合于限位槽 26内。限位槽26包裹住台阶部313,提高密封性,防止漏油。当然,该第一基座21的内壁也可以是设有整段环状的限位槽26,而台阶部313也可以是环绕设于雾化芯主体31的周向侧面,提高整体的包裹性。

77.雾化芯主体31长度方向的中部至少一侧向中心凹设形成凹槽,凹槽与第一基座21的内侧壁相配合形成气流腔,该凹槽可以是对称设置的两个,如包括第一凹槽314以及第二凹槽315,结合图10所示,对应的,第一基座21的内侧壁与凹槽对应可以设有槽27,该凹槽与槽27尺寸可以调整,由此可以调整气流腔的尺寸。

78.结合图13所示,在一些实施例中,雾化芯主体31的底面中部设有向下延伸的凸起316,凸起316沿雾化芯主体31宽度方向延伸以与凹槽的下侧缘连接,强制引导气流往雾化芯主体31侧边流动,即导向凹槽流出,防止气流直接从进气孔流动到出气孔11,从而增加带出的烟雾量。

79.雾化芯3还包括发热体32,其设于雾化芯主体31的第二表面,用于加热经由雾化芯主体31传导的雾化液而生成气溶胶。

80.结合图14

‑

图16所示,在另一实施例中,该雾化芯3’包括雾化芯主体 31’,其为非多孔结构,雾化芯主体31’设有用于吸取并暂时存储雾化液的进液槽,该进液槽可以包括至少两个,如包括第一进液槽311’以及第二进液槽 312’,优选地,进液槽的侧壁突出雾化芯主体31的上表面且向上延伸设置,由此可以增大储液容积。在本实施例中,该雾化芯3’设于第一基座21中,且进液槽与过液孔对应设置,如第一进液槽311’与第一过液孔22对应设置,第二进液槽312’与第二过液孔23对应设置。

81.该雾化芯主体31’长度方向的两端侧面向外延伸形成台阶部313’,优选地,第一基座21的长度方向两侧的内壁设有限位槽26,台阶部313’卡合于限位槽26内。限位槽26包裹住台阶部313’,提高密封性,防止漏油。当然,该第一基座21的内壁也可以是设有整段环状的限位槽26,而台阶部313’也可以是环绕设于雾化芯主体31’的周向侧面,提高整体的包裹性。

82.雾化芯主体31’长度方向的中部至少一侧向中心凹设形成凹槽,凹槽与第一基座21的内侧壁相配合形成气流腔,该凹槽可以是对称设置的两个,如包括第一凹槽314’以及第二凹槽315’,结合图10所示,对应的,第一基座 21的内侧壁与凹槽对应可以设有槽27,该凹槽与槽27尺寸可以调整,由此可以调整气流腔的尺寸。

83.在一些实施例中,雾化芯主体31’的底面中部设有向下延伸的凸起,凸起沿雾化芯主体31’宽度方向延伸以与凹槽的下侧缘连接,强制引导气流往雾化芯主体31’侧边流动,即导向凹槽流出,防止气流直接从进气孔流动到出气孔11,从而增加带出的烟雾量。

84.优选地,进液槽贯穿雾化芯主体31’的上下表面设置,且进液槽通腔内设有吸液件,如设置在第一进液槽311’的通腔中的第一该吸液件316’以及设置在第二进液槽312’的通腔中的第一该吸液件317’,该吸液件可以是吸液棉,或者其他实现吸液渗液功能的材质。该吸液件设置在进液槽通腔内的底部,以与发热体32’的发热轨迹距离最近,便于加速雾化液的雾化。

85.雾化芯3’还包括发热体32’,其设于雾化芯主体31’的底面,用于加热经由雾化芯主体31’传导的雾化液而生成气溶胶。该发热体32’的发热部与吸液件对应设置。

86.结合图17

‑

图20所示,发热体32’与发热体32的结构形式可以相同,这里以发热体32为例进行解释说明,该发热体32通电后加热存储于雾化芯主体 31中的雾化液,从而产生可供用户直接抽吸的气溶胶。发热体32为片状的发热网,发热体32贴合固定于雾化芯主体31的雾化面上。该发热体32可以是弯折形成盘状的发热丝或者是格栅状的发热片,该发热体32可以与雾化芯主体31烧结成一体结构以附着在上述雾化面上。在一些实施例中,上述发热体 32还可以是形成在雾化芯主体31的底面(雾化面)上的发热线路、发热轨迹、发热涂层或发热膜等。其结构形状可以有多样,可根据需求进行选择。上述的发热网、发热丝、发热片、发热线路、发热轨迹、发热涂层或发热膜等与进液槽对应设置,使得进液槽和发热体32的距离最近,用于雾化液如烟油等快速到达发热轨迹雾化。

87.发热体32的材料可以是具有适当阻抗的金属材料、金属合金、石墨、碳、导电陶瓷或其它陶瓷材料和金属材料的复合材料。适当阻抗的金属或合金材料包括镍、钴、锆、钛、镍合金、钴合金、锆合金、钛合金、镍铬合金、镍铁合金、铁铬合金、铁铬铝合金、钛合金、铁锰铝基合金或不锈钢等中的至少一种。

88.结合图12所示,优选地,发热体32包括第一导电部321、第二导电部323、第一发热部322、第二发热部324、连接部325,第一发热部322与第二发热部324通过连接部325连接,第一导电部321与第二导电部323相对于连接部 325相背设置,且第一导电部321与第一发热部322连接,该第一导电部321 位于第一发热部322的左侧设置,第二导电部323与第二发热部324连接,该第二导电部323位于第二发热部324的右侧设置。优选地,第一发热部322、连接部325和第二发热部324三者为电性串联的关系,连接部325的电阻小于第一发热部322的电阻,连接部325的电阻也小于第二发热部3244的电阻。

89.当发热体32通电后,由于第一发热部322、连接部325和第二发热部324 三者之间为串联的关系,故通过其三者的电流相等,由于连接部325的电阻较小,故连接部325的发热功率小于第一发热部322的发热功率、连接部325 的发热功率也小于第二发热部324的发热功率,进而使得在相同的时间内,连接部325上产生的热量较小,避免了发热体32的中间温度过高而出现糊味的情形,保证了良好的用户体验。当然,该第一发热部322、连接部325和第二发热部324三者之间也可以是其他连接关系,由此可以调整发热功率。这里不做具体限定。

90.优选地,第一发热部322与第一进液槽311相对设置,第二发热部324 与第二进液槽312相对设置。

91.优选地,发热体32还包括与第一导电部321连接的第一钩爪部326,以及与第二导电部323连接的第二钩爪部327,第一钩爪部326与第二钩爪部327 嵌设于雾化芯主体31中,该第一钩爪部326与第二钩爪部327可以是l型结构,其提高发热体32的固定稳定性。可以理

解的,该发热体32可以与雾化芯主体31为一体结构,也可以是采用印刷工艺印刷在雾化芯主体31上,其结构可以有多种,这里不足具体限定。

92.结合图21

‑

图22所示,该隔离件4收容于雾化套1内,其与密封件2相配合以围设住雾化芯3,其可由硬质的塑胶材料制得,譬如酚醛塑料、聚氨酯塑料、环氧塑料、不饱和聚酯塑料、呋喃塑料、有机硅树脂、丙烯基树脂等及其改性树脂为机体制备而成。

93.隔离件4包括第二基座41,该第二基座41为盆状结构,包括底壁与围设于底壁周向侧面且向上延伸设置的侧壁,该底壁与侧壁配合界定出雾化腔 411,前述的发热体32显露于该雾化腔411中。

94.第二基座41的底部(底壁)设有贯穿其上下表面的至少两个通孔,该通孔为导气孔,如包括第一通孔412、第一通孔413。该第二基座41的外周设有向下的卡槽416,该卡槽416可以一段或者整段的环状结构。

95.结合图23与图24所示,底壳5与隔离件4连接并收容于雾化套1的敞口处,其用于固定电极6,底壳5可以是金属件,如不锈钢,其包括底板51,底板51上表面周沿向上延伸形成环状的侧板52,侧板52上侧缘设有卡合部53,卡合部53装入卡槽416中以将底壳5与隔离件4固定连接,该卡合部53可以是数段或者整段的环状结构,其可以与侧板52为一体结构。进一步的,底壳 5的底板51设有贯穿其上下表面的进气孔56,该进气孔56设于底板51的中心位置。优选地,也可以是设置导气柱56,该导气柱56位于底板51的中部位置且突出于底板51上表面。

96.优选地,侧板52的外侧面设有限位凸点54,雾化套1的内壁下部位置对应设有限位凹槽15,限位凸点54嵌入限位凹槽15以将底壳5安装到雾化套1 上。优选的,该侧板的外周还设有环状的限位部55,当底壳5安装与雾化套1 中时,该限位部55抵接雾化套1敞口处的下侧缘,以提高密封性以及外观整体一致性。结合图3与图5所示,优选地,该进气孔56或导气柱56与导气管 13同轴,第一通孔412与第二通孔413分别位于导气管13所在轴线的两侧,由此,进气孔56、第一通孔412、第二通孔413、气流腔与导气管13配合形成大致为双c型结构的气流通道,以将气溶胶导出出气孔11。可以理解的,该气流通道大致为双c型结构,其可以更好地将气溶胶带到用户口中,减少炸油情况。

97.结合图6所示,电极6包括柱状的导电柱,导电柱穿设于底壳5与隔离件 4以与发热体32导电连接,在本实施例中,导电柱包括第一导电部321电性连接的第一导电柱61,第一导电柱61远离第一导电部321的端部为第一触点部62,以及与第二导电部323电性连接的第二导电柱63,第二导电柱63远离第二导电部323的端部为第二触点部64。该导电柱均由高导电率的金属制备而成,如采用铜、金、银或铝。

98.进一步的,第二基座41的底壁上设有贯穿其上下表面的第一孔414、第二孔415,该第一孔414位于第一通孔412的左侧,该第二孔415位于该第一通孔413的右侧。

99.底壳5的底板51上设有第一导向柱57以及第二导向柱58,第一导向柱 57与第二导向柱58位于进气孔56的左右两侧,该第一导向柱57以及第二导向柱58设有贯穿其上下表面的通腔,以供导电柱穿设其中。导向柱采用柱状结构可以更好地对导电柱进行支撑限位。

100.第一导电柱61穿设于第一导向柱57与第一孔414以与第一导电部321 连接,第二导电柱63穿设于第二导向柱58与第二孔415以与第二导电部323 连接,优选地,该底板51的下表面还设有供触点部安装的定位槽。在一些实施例中,该电极6也可以采用弹性导电片,

其结构类型可以根据需求进行选择,这里不做具体限定。

101.可以理解的,该雾化芯面积是普通陶瓷芯的2倍,其改善雾化芯的温度分布,让温度分布更均匀,雾化一致性更好,改善雾化装置糊味,并能增大发热面积,提升烟雾量,且该雾化芯结构相对简单,零件较少,降低了制造成本。

102.雾化装置包括雾化芯,其内部形成双气流通道,避免吸到冷凝液,减少炸油情况发生,提高用户满意度。

103.本技术还公开一种气溶胶产生装置,其包括雾化装置以及用于为雾化装置提供电能的电源组件,雾化装置为上述的雾化装置。优选地,还包括外壳、吸嘴以及控制组件等,该控制组件用于控制发热体32与电源组件中的电池导通,进而控制发热体32发热产生热量,加热位于雾化芯主体31中的雾化液,从而产生气溶胶并释放到雾化腔411中,外部的新鲜空气进由气流通道,将气溶胶带出出气孔11,供用户享用。

104.可以理解的,以上实施例仅表达了本实用新型的优选实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制;应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,可以对上述技术特点进行自由组合,还可以做出若干变形和改进,这些都属于本实用新型的保护范围;因此,凡跟本实用新型权利要求范围所做的等同变换与修饰,均应属于本实用新型权利要求的涵盖范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1