雾化组件、雾化器和电子雾化装置的制作方法

1.本技术涉及电子雾化装置技术领域,尤其涉及一种雾化组件、雾化器和电子雾化装置。

背景技术:

2.电子雾化装置是一种模仿香烟的电子产品,有着与香烟相似的烟雾、味道和感觉,因烟草中的有毒成分会随着吸烟进入使用者的体内,对使用者及身边的人的健康造成不良影响;所以,主要用于戒烟和替代香烟的电子雾化装置得到迅速的推广使用。

3.电子雾化装置中的关键部件是雾化芯,雾化芯能将待雾化基质加热雾化并逸出气雾,供吸烟者使用。现有的雾化芯是在导油多孔陶瓷芯表面制作金属薄膜电路,通过金属薄膜电路加热雾化待雾化基质。然而,金属薄膜电路加热雾化时表面温度不均匀,发热电路容易出现局部高温而产生焦味并且,金属薄膜电路会阻碍待雾化基质的通过,因此金属薄膜电路于雾化面上的面积较小,使得雾化芯的雾化量较少。

技术实现要素:

4.本技术提供的雾化组件、雾化器和电子雾化装置,该雾化组件、雾化器和电子雾化装置能解决雾化芯加热雾化时雾化面表面产生局部高温出现焦味以及雾化量较少的问题。

5.为解决上述技术问题,本技术提供了一种雾化组件,包括雾化芯及红外反射件。雾化芯包括导液芯和红外辐射层,红外辐射层设于导液芯的雾化面上,红外反射件设于红外辐射层远离导液芯的一侧,并与红外辐射层间隔设置,红外辐射层能通过红外辐射加热雾化待雾化基质,红外反射件的红外反射面被配置为将红外辐射层辐射的红外线反射至导液芯的雾化面。

6.其中,红外反射件被配置为红外反射面为凹面。

7.其中,红外反射件包括隔热板和红外反射层,红外反射层设于隔热板靠近红外辐射层的一面,红外反射层远离隔热板的表面形成红外反射面。

8.其中,隔热板靠近红外辐射层的一面具有第一凹槽,红外反射层设置于第一凹槽的内壁面,或者,红外反射层设置于第一凹槽的内壁面,和隔热板靠近红外辐射层的一面除第一凹槽的内壁面外的其他表面上,以使红外反射层远离隔热板的面为凹面。

9.其中,雾化芯还包括电极,电极设于导液芯上并与红外辐射层电连接,雾化组件还包括导电件,红外反射件具有通孔,导电件的一端与电极连接,另一端穿过通孔,导电件具有限位部,所述限位部与所述红外反射件靠近电极的一侧抵接。

10.其中,所述电极的部分或全部设于红外辐射层背离导液芯的表面上。

11.其中,雾化面与红外反射面的间隙距离为1.5mm-3mm。

12.其中,红外反射件具有一个或多个第一进气孔,第一进气孔用于与安装底座的进气口连通。

13.其中,红外辐射层的厚度为0.15mm-0.6mm。其中,导液芯为多孔材料,红外辐射层

为导电红外多孔材料。

14.其中,导电红外多孔材料为碳化钛系陶瓷材料、堇青石系陶瓷材料、尖晶石系陶瓷材料和钙钛矿系陶瓷材料中的一种或多种。

15.其中,雾化芯还包括导电发热层,设置于雾化面;导电发热层与红外辐射层并排设置,红外辐射层为导电多孔材料。

16.其中,雾化芯还包括导电发热层,设置于雾化面;导电发热层与红外辐射层层叠设置,红外辐射层与导电发热层重叠的非重叠的部分为导电多孔材料。

17.为解决上述技术问题,本技术还提供了一种雾化器,雾化器包括壳体、安装底座和上述雾化组件,壳体内具有储液腔和安装腔,安装底座设于安装腔内,雾化组件设置于安装底座上。

18.为解决上述技术问题,本技术还提供了一种电子雾化装置,电子雾化装置包括电池组件和上述雾化器,电池组件和雾化器电连接。

19.本技术的有益效果是:

20.本技术提供的雾化组件、雾化器和电子雾化装置,通过在雾化组件的雾化芯的雾化面上设置红外辐射层代替原有的金属薄膜电路,对待雾化基质进行红外辐射加热雾化,并在红外辐射层相对的位置设置红外反射面,红外反射面能将红外辐射层辐射的红外线反射至导液芯的雾化面上。红外辐射的投射性很强,能增加待雾化基质液膜厚度方向上的雾化深度,有利于提高雾化量;同时,红外辐射的反射使得雾化面的红外辐射的加热面积更广,有利于提高雾化面温度的场均匀性,解决了雾化面的温度不均匀的问题,红外辐射的反射进一步地使红外辐射加热的面积更广,因此能增大待雾化基质的雾化量,提升用户的雾化口感。

附图说明

21.为了更清楚地说明本技术实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

22.图1为本技术提供的雾化器的一种结构示意图;

23.图2为图1的雾化器的爆炸结构示意图;

24.图3为图1的雾化器的剖视结构示意图;

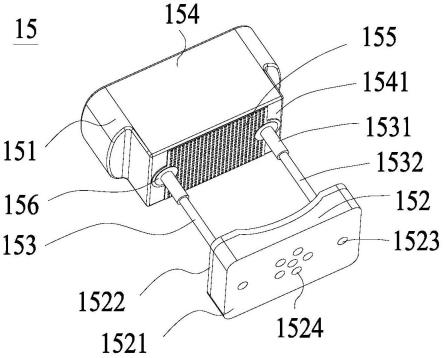

25.图4为本技术提供的雾化组件的一个角度的结构示意图;

26.图5为本技术提供的雾化组件的另一个角度的结构示意图。

具体实施方式

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

28.以下描述中,为了说明而不是为了限定,提出了诸如特定系统结构、接口、技术之

类的具体细节,以便透彻理解本技术。

29.本文中术语“和/或”,仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在 a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。此外,本文中的“多”表示两个或者多于两个。

30.本技术中的术语“第一”、“第二”、“第三”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”、“第三”的特征可以明示或者隐含地包括至少一个所述特征。本技术的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。本技术实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态 (如附图所示)下各部件之间的相对位置关系、运动情况等,如果所述特定姿态发生改变时,则所述方向性指示也相应地随之改变。本技术实施例中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其它步骤或组件。

31.在本文中提及“实施例”意味着,结合实施例描述的特定特征、结构或特性可以包含在本技术的至少一个实施例中。在说明书中的各个位置出现所述短语并不一定均是指相同的实施例,也不是与其它实施例互斥的独立的或备选的实施例。本领域技术人员显式地和隐式地理解的是,本文所描述的实施例可以与其它实施例相结合。

32.下面结合附图和实施例对本技术进行详细的说明。

33.本技术提供了一种电子雾化装置,电子雾化装置可用于液态基质的雾化。电子雾化装置包括雾化器10和电池组件,雾化器10和电池组件电连接。

34.雾化器10可用于不同的领域,比如,医疗雾化、电子雾化领域等。雾化器10用于存储待雾化基质并雾化待雾化基质产生气溶胶,在一具体实施例中,该雾化器10可用于电子气溶胶化装置,例如雾化器10雾化烟油并产生烟气,以供使用者抽吸,以下实施例均以此为例;在其他实施例中,该雾化器10也可应用于喷发胶设备,以雾化用于头发定型的喷发胶;或者应用于治疗上下呼吸系统疾病的医用设备,以雾化医用药品。电池组件中具有电池,电池用于为雾化器10供电,以使雾化器 10能够雾化待雾化基质形成气溶胶。雾化器10和电池组件可以是一体设置,也可以是可拆卸连接设置,根据具体需要进行设计。本实施例中提供的雾化器10和电池组件是可拆卸连接的。

35.本技术还提供了一种雾化器10,请参阅图1、图2和图3。图1提供了本实施例中雾化器10的结构示意图,图2提供了图1的雾化器10 的爆炸结构示意图,图3提供了图1的雾化器10的剖视结构示意图。

36.雾化器10包括壳体11、安装顶座13、雾化组件15、安装底座17 和底盖18。

37.壳体11形成有储液腔111、雾化通道112和安装腔113。壳体11的一端形成吸嘴部,吸嘴部与雾化通道112连通。具体的,壳体11在储液腔111远离吸嘴部的一侧形成安装腔113。

38.储液腔111用于储存液体的待雾化基质,壳体11可以由铝、不锈钢等金属制成,也可以由塑料制成,只需能够储存待雾化基质,不与之反应使其变质即可;储液腔111的形状

和大小不限,可以根据需要进行设计。

39.雾化通道112与储液腔111设置于安装腔113的一侧,且雾化通道 112与安装腔113连通;储液腔111可以环绕雾化通道112设置,或者,储液腔111与雾化通道112也可以并排设置,即雾化通道112设置于储液腔111的一侧。

40.安装顶座13和安装底座17均收容于安装腔133中,安装顶座13 装配于安装底座17靠近储液腔111的一侧。安装顶座13具有导液通道 131,导液通道131与储液腔111连通,储液腔111中的待雾化基质能通过导液通道131导流下液;同时,安装顶座13和壳体11配合形成出气通道,出气通道与雾化通道112连通,使得气流能通过出气通道流向雾化通道112。安装顶座13能通过导液通道131和出气通道实现液体和气体的分离导流。

41.安装底座17靠近导液通道131的表面设置有第二凹槽171,雾化组件15搭接在安装底座17上,雾化组件15的部分收容于第二凹槽171 中,并覆盖第二凹槽171靠近导液通道131的一端。雾化组件15与安装底座17配合形成雾化腔114。储液腔111中的待雾化基质通过导液通道131流向雾化组件15,待雾化基质在雾化腔114中加热雾化形成气溶胶;雾化腔114与出气通道连通,以使雾化腔114中的气溶胶通过出气通道流向雾化通道112。

42.安装底座17上设置有第二进气孔172,第二进气孔172设置于第二凹槽171远离安装顶座13的一侧,第二进气孔172将外界大气与雾化腔114连通。即,第二进气孔172、雾化腔114、出气通道、雾化通道 112形成雾化器10中的气流通道。第二进气孔172、雾化腔114、出气通道、雾化通道112形成雾化器10中的气流通道。用户使用电子雾化装置,在吸嘴部进行抽吸时,外界空气通过安装底座17上的第二进气孔172进入雾化腔114,携带雾化腔114中雾化完成的气溶胶通过出气通道进入雾化通道112,气溶胶最终到达吸嘴部被用户吸食。

43.底盖18封盖安装底座17背离储液腔111的一端,并且,壳体11 和底盖18可拆卸连接。底盖18上具有开孔181,以使外界大气能通过开孔181进入第二进气孔172中。

44.进一步的,安装腔113中还设有第一密封件12和第二密封件14,第一密封件12设于安装顶座13靠近储液腔111的一端,以实现安装顶座13与壳体11之间的密封;第二密封件14设于雾化组件15靠近储液腔111的一端,以实现雾化组件15与安装顶座13的密封。第一密封件 12和第二密封件14的材质可以为任何具有一定柔性且可以耐一定温度的密封材料。在一个实施例中,第一密封件12和第二密封件14的材质为硅胶;第一密封件12和第二密封件14的形状和大小不限,可以根据需要设计。

45.本技术还提供了一种雾化组件15,请参阅图4和图5,图4和图5 提供了本实施例中的雾化组件15的结构示意图。雾化组件15包括雾化芯151、红外反射件152和导电件153。

46.其中,雾化芯151包括导液芯154,红外辐射层155和电极156。导液芯154具有雾化面1541,待雾化基质流至雾化面1541将会被加热雾化形成气溶胶。导液芯154背离雾化面1541的一端具有第三凹槽1542,待雾化基质从导液通道131流向第三凹槽1542中。导液芯154为一种多孔材料,导液芯154利用毛细作用力将待雾化基质引流至雾化面1541。

47.红外辐射层155设于导液芯154的雾化面1541上,红外辐射层155 能通过红外辐射加热雾化待雾化基质。红外辐射的投射性很强,能增加待雾化基质液膜厚度方向上的雾化深度,有利于提高雾化量;且投射性的增强能使还未雾化的待雾化基质提前预热,并且被提前预设的待雾化基质增加,有利于高流量雾化的持续性的提高。红外辐射层155布置在导液芯154的雾化面1541上,有利于减少红外辐射的传播损失,使得红外辐射的效率更高。

48.雾化组件15的红外反射件152设于红外辐射层155远离导液芯154 的一侧,并且红外反射件152与红外辐射层155间隔设置。具体的,红外反射件152包括隔热板1521和红外反射层1522,红外反射层1522设于隔热板1521靠近红外辐射层155的一面,红外反射层1522靠近红外辐射层155的表面形成红外反射面15221。隔热板1521能对安装底座进行隔热,防止安装底座的热量过高。

49.红外反射层1522的红外反射面15221能将红外辐射层155辐射的红外线反射至导液芯154的雾化面1541,也即,红外辐射由雾化面1541 上的红外辐射层155发射至红外反射层1522上,红外反射层1522将红外辐射反射回雾化面1541。红外辐射的反射使得雾化面1541的红外辐射的加热面积更广,有利于提高雾化面1541温度的场均匀性,解决了雾化面的温度不均匀的问题,同时红外辐射的反射进一步地使红外辐射加热的面积更广,因此能增大待雾化基质的雾化量,提升用户的雾化口感。本实施例中,电极156设于导液芯154上并与红外辐射层155电连接。具体的,电极156为一种导电金属膜,电极156的部分或全部设于红外辐射层155背离导液芯154的表面上;例如,电极156的一部分设于红外辐射层155背离导液芯154的表面上,另一部分设于导液芯154 的雾化面1541上;或者,电极156全部设于红外辐射层155背离导液芯154的表面上。

50.导液芯154为一种导电多孔材料,例如可以为一种导电红外多孔陶瓷,如碳化钛系陶瓷材料、堇青石系陶瓷材料、尖晶石系陶瓷材料和钙钛矿系陶瓷材料中的一种或多种。多孔陶瓷具有耐高温、使用寿命长和高孔隙率的优点,是一种性能优良的多孔材料。红外辐射层155为导电材料,通过电极156通电后,能将电能有效地转化为红外辐射能量对待雾化基质加热;并且,红外辐射层155为多孔材料,可以透过并容纳待雾化基质。

51.本实施例的雾化组件15通过在雾化芯151的雾化面1541上设置红外辐射层155代替原有的金属薄膜电路,对待雾化基质进行红外辐射加热雾化。相比于金属薄膜电路,红外辐射层155为导电多孔材料,待雾化基质和气溶胶可以透过红外辐射层155导出。因此,红外辐射层155 能大面积覆盖于雾化面1541上,以使雾化面1541的表面温度更加均匀,不会导致局部高温产生焦味的问题。并且,红外辐射层155能覆盖大部分的雾化面1541,使得红外辐射层155与待雾化基质的接触面积大幅度地增加,因而能提高雾化芯151的雾化量。

52.在一种实施例中,红外辐射层155为层状,形状为矩形,厚度为 0.15mm-0.6mm。红外辐射层155的厚度不宜过厚或者过薄,红外辐射层 155厚度过厚,将阻碍待雾化基质及气溶胶的导出;红外辐射层155的厚度过薄,将使得红外辐射的加热效果较差。

53.在一种实施例中,雾化芯151还包括导电发热层,导电发热层设置于雾化面1541上。导电发热层与红外辐射层155并排或者层叠设置在雾化面1541上。

54.导电发热层与红外辐射层155并排设置时,导电发热层与红外辐射层可以连接,电极156与导电发热层和/或红外辐射层155连接,以使导电发热层与红外辐射层155能共同对雾化面的待雾化基质加热;导电发热层与红外辐射层也可以不连接设置,电极156与导电发热层和红外辐射层155均电连接即可;并排设置时,红外辐射层155为导电多孔材料,以使待雾化基质能通过红外辐射层155。

55.导电发热层与红外辐射层155层叠设置时,红外辐射层155可以设于导电发热层与导液芯154之间,也可以设于导电发热层背离导液芯154 的一面;层叠设置时,红外辐射层155与导电发热层的重叠的部分可以为多孔材料,也可以不为多孔材料,红外辐射层155与

导电发热层重叠之外的部分为多孔材料,以使待雾化基质能通过红外辐射层155。电极 156与导电发热层和/或红外辐射层155电连接,以使导电发热层与红外辐射层155能共同对雾化面的待雾化基质加热。

56.导电发热层可以是金属薄膜电路,通电后能对雾化面1541附近的待雾化基质加热。使用导电发热层与红外辐射层155共同对待雾化基质加热,能使得待雾化基质的加热速度更快;此外,导电发热层不能透过待雾化基质与气溶胶,因此导电发热层的加热面积较小,容易产生局部高温,而红外辐射层155大面积设于雾化面上时,能弥补这一缺陷,使得雾化面1541上的加热温度分布更加均匀。

57.在一种实施方式中,雾化面1541与红外反射面15221的间隙距离为1.5mm-3mm。雾化面1541与红外反射面15221的间隙距离落入该范围中,红外辐射的反射效果最佳,雾化面1541温度的场均匀性最好。

58.在一种实施方式中,红外反射件152的红外反射面15221为凹面。本实施例中,隔热板1521靠近红外辐射层155的一面具有第一凹槽,红外反射层1522沉积于隔热板1521靠近红外辐射层155的一面,具体的,红外反射层1522沉积于第一凹槽的内壁面与隔热板1521靠近红外辐射层155的其他表面上,以使设于第一凹槽的内壁面上的红外反射层 1522远离隔热板1521的表面为凹面。将红外反射面15221配置为凹面,红外反射面15221反射的红外辐射能更集中的反射至雾化面1541上,使得雾化面1541上的辐射温度更均匀。

59.在一种实施方式中,红外反射件152与红外辐射层155共轴设置,且红外反射层1522的长度大于红外辐射层155的长度,和/或,红外反射层1522的宽度大于红外辐射层155的宽度。红外反射层1522的长宽大于红外辐射层155的长宽,能使红外反射层1522更多的反射红外辐射层155发出的红外辐射,有利于提高雾化面1541温度的场均匀性。

60.红外反射件152具有通孔1523,雾化组件15中的导电件153的一端与电极156连接,另一端穿过通孔1523。具体的,通孔1523贯穿红外反射件152的隔热板1521和红外反射层1522,使得导电件153能穿过红外反射件152。本实施例的电极156、通孔1523和导电件153的数量均为两个,两个电极156间隔设置在红外辐射层155上,两个通孔1523 间隔设置于红外反射件152上,两个通孔1523分别与两个电极156相对设置。

61.本实施例中,导电件153的形状为柱状。当然,导电件153的形状也可以是其他形状。进一步的,导电件153包括限位部,限位部与红外反射件152靠近电极156的一侧抵接,以限位红外反射件152的轴向方向的位移,从而限制了红外反射件152与雾化面1541之间的距离。限位部可以为台阶或者凸起,例如,本实施例中的限位部为台阶。具体的,导电件153包括第一导电部1531和第二导电部1532,第一导电部1531 的一端连接电极156,另一端与第二导电部1532连接;第二导电部1532 的一端与第一导电部1531连接,另一端穿过通孔1523。第一导电部1531 与第二导电部1532均为柱状,且第一导电部1531横截面的内径大于第二导电部1532横截面的内径,从而在第一导电部1531与第二导电部 1532的连接处形成台阶。第一导电部1531横截面的内径大于通孔1523 的孔径,以使限位部能限制红外反射件152与雾化面1541之间的距离。

62.本实施例的雾化组件15在制造时,在导油多孔陶瓷(导液芯154) 的雾化面1541上流延或者丝印或者pvd沉积(physical vapor deposition,物理气相沉积)导电红外陶瓷(红外辐射层155),并将导油多孔陶瓷和导电红外陶瓷一起烧结;再在红外辐射层155上制

作金属电极156膜层(电极156),并与导电件153导通,导电件153上限位一隔热板1521,隔热板1521靠近雾化面1541的表面pvd沉积红外反射层1522。其中,导油多孔陶瓷和导电红外陶瓷一起烧结,能提高导液芯154和导电红外陶瓷的结合力,减少两种陶瓷的接触界面对导油的影响。

63.请参阅图3至图5,本实施例中,导液芯154搭接在安装底座17上,导液芯154背离储液腔111的一端具有雾化面1541,导液芯具有雾化面 1541的一端收容于第二凹槽171中。红外反射件152靠近导液芯154的一端抵接限位部1531,背离导液芯154的一端抵接安装底座17,由此限位红外反射件152的轴向位移。红外反射件152与安装底座17之间设有第三密封件16,从而对红外反射件152进行密封。

64.红外反射件152上具有一个或者多个第一进气孔1524。第一进气孔 1524与通孔1523间隔设置。第一进气孔1524贯穿红外反射件152的隔热板1521和红外反射层1522。第一进气孔1524连通第二进气孔172和雾化腔114,以使外界空气能通过第二进气孔172进入雾化腔114中。

65.安装底座17靠近雾化腔114的一端设有电极固定件19,电极固定件19为导电材料。导电件153靠近安装底座17的一端插入电极固定件 19中,雾化器10的底盖18上具有开孔181,开孔181能将电极固定件 19暴露在雾化器10的外部空间中,以使电极固定件19能与电池组件电连接。

66.以上仅为本技术的实施方式,并非因此限制本技术的专利范围,凡是利用本技术说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本技术的专利保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1