防漏油劈刀机构传动组件、劈刀机构及卷烟机的制作方法

1.本实用新型涉及卷烟工业领域,尤其涉及一种防漏油劈刀机构传动组件、劈刀机构及卷烟机。

背景技术:

2.卷烟机的劈刀机构,如zj112、zj118、protos90e等机型的劈刀机构均采用齿轮传动,运行精度高、结构复杂,工作中需采用润滑油对其传动组件进行润滑,但现有的传动组件因为存在设计缺陷易造成润滑油泄露,而劈刀机构的直接作用是对烟丝束的修剪,如果劈刀机构漏油,则泄露的润滑油直接会进入烟丝束或者泄露至回丝系统进入卷烟机供丝机构,润滑油泄露至回丝系统后,泄露的润滑油反复在供丝机构的烟丝中混合,从而产生大量的废品烟丝以及含油残次品卷烟。因此,防漏油、治漏油工作成为日常点检、维修、工艺防范的重点和难点;并且,通常来说,处理劈刀机构漏油故障,需要拆卸、维修、安装、调试、工艺确认等工作,至少会耗费三、四个小时,影响设备运行效能。

技术实现要素:

3.鉴于上述,本实用新型的目的是提供一种防漏油劈刀机构传动组件、劈刀机构及卷烟机,以解决现有劈刀机构易产生润滑油泄漏的问题。

4.本实用新型采用的技术方案如下:

5.第一方面、本实用新型提供了一种防漏油劈刀机构传动组件,包括安装在轴套上的主传动齿轮以及传动组件的支撑壳体,其中,所述主传动齿轮为左旋齿轮;

6.并且,在所述支撑壳体与所述轴套之间分别设置有第一级密封部件及第二级密封部件,其中,所述第一级密封部件靠近所述左旋齿轮;

7.在所述支撑壳体与传动组件的轴承之间设有第一级回流通道,所述第一级回流通道位于所述第一级密封部件之前且与传动组件的齿轮箱连通;

8.在所述第一级密封部件以及所述第二级密封部件之间形成有第二级回流通道,所述第二级回流通道与润滑油箱连通。

9.在其中至少一种可能的实现方式中,所述第一级密封部件的内侧面与所述轴套的较小圆柱面配合,所述第二级密封部件的内侧面与所述轴套的较大圆柱面配合。

10.在其中至少一种可能的实现方式中,所述第一级密封部件以及所述第二级密封部件均采用橡胶材质的密封圈。

11.在其中至少一种可能的实现方式中,所述第一级回流通道开设于传动组件的下部。

12.在其中至少一种可能的实现方式中,所述第二级回流通道通过预置的管路与润滑油箱连通。

13.第二方面、本实用新型提供了一种用于卷烟机的劈刀机构,其中,在所述劈刀机构的传动起始位置设有上述防漏油劈刀机构传动组件。

14.第三方面、本实用新型提供了一种卷烟机,其中,所述卷烟机的主传动部件与上述劈刀机构的传动组件中的轴套连接。

15.本实用新型的设计构思在于,通过将传动组件原有的右旋传动齿轮改为左旋齿轮以改变甩油方向,并设计了两级密封部件以及两级回流通道,在确保较佳的骨架油封效果的同时,通过不同的回流通道引导余油回流至齿轮箱及润滑油供油箱,从而既防止了漏油,又可以充分利用余油。可见本实用新型大大减少了劈刀机构润滑油泄露的概率,延长了劈刀机构的维修保养周期,避免卷烟产品的批次质量问题的发生,并且还减少了润滑油的浪费,因而具有较强的经济效益。

附图说明

16.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新型作进一步描述,其中:

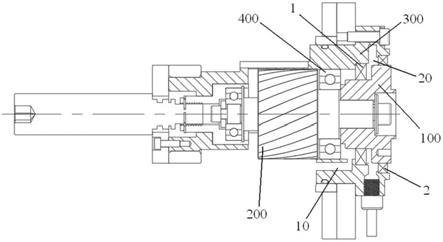

17.图1为本实用新型实施例提供的防漏油劈刀机构传动组件的示意图。

具体实施方式

18.下面详细描述本实用新型的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

19.在对本实用新型进行具体介绍之前,需对形成本实用新型构思的技术问题分析过程、解决方案推导过程进行如下说明:卷烟机劈刀机构的结构较为复杂且位置较为紧凑,需要密封位置达到十多处,主要分为o形圈形式的静态密封和骨架油封的动态密封两种,采用o形圈形式的静态密封相对不易泄露,而采用骨架油封的主传动轴位置较易导致润滑油泄露。经发明人分析,具体原因有如下两点:

20.1、主驱动位置骨架油封设计不合理,易泄露。

21.劈刀机构主驱动(传动组件)为劈刀机构提供动力,带动劈刀机构高速运转,主驱动由轴套带动传动齿轮,现有的骨架油封位于轴套与轴承座之间,轴套除完成旋转运动带动劈刀机构运行外,还通过轴向前后移动带动螺旋线齿轮来完成劈刀盘凹口位置的在线调整,其结构比较紧凑,且密封位置位于劈刀墙板背部、机架内侧,维修、点检比较困难,因此难以发现是否漏油。

22.2、主驱动齿轮旋向选择不当。

23.该位置齿轮转速较高,且因该齿轮具备在线调整劈刀盘位置的功能,该齿轮轴向方向较宽,齿轮齿槽所留存的润滑油会相对较多。现有的主驱动齿轮为右旋齿轮,当主传动齿轮逆时针旋转时,齿槽内的润滑油因回流抛甩的作用沿轴向方向被推送至密封圈处,因此容易造成密封圈漏油。

24.正是在上述分析基础上,本实用新型提供了一种防漏油劈刀机构传动组件的实施例,具体可以如图1所示,该传动组件包括安装在轴套100上的主传动齿轮200以及传动组件的支撑壳体300,具体来说,本实施例中所述主传动齿轮200采用左旋齿轮,并且,在所述支撑壳体300与所述轴套100之间分别设置有第一级密封部件1及第二级密封部件2,且所述第一级密封部件1靠近所述左旋齿轮,结合图示,在具体实施时,所述第一级密封部件1的内侧

面可以与所述轴套100的较小圆柱面配合,所述第二级密封部件2的内侧面可以与所述轴套100的较大圆柱面配合,并且,较佳地,所述第一级密封部件1以及所述第二级密封部件2均可以采用橡胶材质的密封圈。

25.接续前文,在所述支撑壳体300与传动组件的轴承400之间设有第一级回流通道10,所述第一级回流通道10位于所述第一级密封部件1之前且与传动组件的齿轮箱(图中未标示)连通。结合前述的左旋齿轮,由于该齿轮具备对劈刀机构劈刀盘凹槽位置的在线调节功能,而该齿轮面宽较大,齿轮槽内的润滑油在离心作用下会沿齿轮旋向方向发生回流抛甩现象,而采用左旋齿轮就会使得润滑油在回流抛甩向的作用下向密封圈相反的方向运行,并再结合第一回流通道10的设计,可以使得甩出的余油回流到齿轮箱内部,以减轻第一级密封部件1处的密封压力。假设不作改进,仍采用右旋齿轮,则润滑油在回流抛甩的作用下会被输送向第一级密封部件1处,从而易使润滑油在第一级密封部件1处发生泄露。在实际操作中,结合传动组件的相对空间位置,所述第一级回流通道可以开设于支撑壳体300与轴承400的轴承座之间且位于传动组件的下部位置(相对而言)。

26.此外,考虑到第一级密封部件1不能绝对避免润滑油的泄露,因而在所述第一级密封部件1以及所述第二级密封部件2之间还形成有第二级回流通道20,所述第二级回流通道20则与润滑油箱连通,这样可以使得第一级密封部件1处泄露的油品经由第二级回流通道20流回润滑油箱,以减小第二级密封部件2处的泄露概率。在实际操作中,所述第二级回流通道20可以通过预置的管路与润滑油箱连通,对此本实用新型不做限定。

27.需说明的是,左旋齿轮、两级骨架油封、两级回油通道,此三个改进方式不一定同时实施,但本领域技术人员可以理解的是,同时实施会大幅提升防漏油效果。

28.进一步地,本实用新型还提供了一种用于卷烟机的劈刀机构,在该劈刀机构的传动起始位置可以设有上述防漏油劈刀机构传动组件。由于劈刀机构与其传动组件的配合关系为现有技术,此处不作赘述。

29.进一步地、本实用新型提供了一种卷烟机,其中,所述卷烟机的主传动部件与上述劈刀机构的传动组件中的轴套连接。由于卷烟机与劈刀机构的配合关系同样为现有技术,此处不作赘述。

30.综上所述,本实用新型的设计构思在于,通过将传动组件原有的右旋传动齿轮改为左旋齿轮以改变甩油方向,并设计了两级密封部件以及两级回流通道,在确保较佳的骨架油封效果的同时,通过不同的回流通道引导余油回流至齿轮箱及润滑油供油箱,从而既防止了漏油,又可以充分利用余油。可见本实用新型大大减少了劈刀机构润滑油泄露的概率,延长了劈刀机构的维修保养周期,避免卷烟产品的批次质量问题的发生,并且还减少了润滑油的浪费,因而具有较强的经济效益。

31.以上依据图式所示的实施例详细说明了本实用新型的构造、特征及作用效果,但以上仅为本实用新型的较佳实施例,需要言明的是,上述实施例及其优选方式所涉及的技术特征,本领域技术人员可以在不脱离、不改变本实用新型的设计思路以及技术效果的前提下,合理地组合搭配成多种等效方案;因此,本实用新型不以图面所示限定实施范围,凡是依照本实用新型的构想所作的改变,或修改为等同变化的等效实施例,仍未超出说明书与图示所涵盖的精神时,均应在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1