烟叶烘烤用密集烤房及其烘烤工艺

1.本发明涉及烟叶烘烤设备技术领域,具体涉及一种烟叶烘烤用密集烤房及其烘烤工艺。

背景技术:

2.烟叶成熟、采收后需要经过烘烤调制才能固定和彰显烟叶的内在质量,目前,对烟叶的烘烤调制主要是在密集烤房内进行。目前我国已经基本普及了密集烤房烘烤调制烟叶,但结构和配置上基本上沿用和借鉴传统技术,存在棚次之间变黄差异性较大、排湿通风较为粗放和烘烤形成的香气物质流失严重等问题。主要原因在于,现有的密集烤房用的循环风机的电机主要是960~1440 r/min的4/6级双速电机,该电机仅有高、低两个档位控制,风量控制精度差、滞后严重。为了改变这一状况,技术人员把变频器应用于密集烤房的循环风机的控制中,在烟叶烘烤的定色期,利用变频技术把变频器设定在35hz、40hz或其他固定频率来控制循环风机的风量,不但能够提高密集烤房的排湿能力,还具有节能环保的优势。但是,无论是变频器控制循环风机的控制方式还是原有的双速电机的控制方式均为固定的风速输出。固定的风速长时间沿着叶片表面流动,极易在叶片和风流接触面形成风墙,在叶片表面形成风墙效应,风墙隔断叶片表面的气孔,使叶片内的水蒸汽无法向风流内散发,影响叶片烘干效率,导致烟叶定色期烟叶水分的排湿效率,犹如在夏天利用风扇吹干湿衣服时,在相同档位的情况下,摇摆风扇要比固定的风扇能够更快的吹干衣服,其原因就在于固定风扇的气流的流动方向固定,在湿衣服表面形成了风墙效应。密集烤房的循环风机采用固定的风速输出,在烟叶表面形成风墙效应,风墙效应的存在严重影响了烟叶的烘干效率及烘干后的烟叶品质。

技术实现要素:

3.综上所述,为了克服现有技术问题的不足,本发明提供了一种烟叶烘烤用密集烤房及其烘烤工艺,它是改变现有密集烤房的烘烤控温方法及风速控制方法,在烟叶变黄期采用变温烘烤方法促进烟叶变黄,在烟叶定色期采用变频风控变速的风速控制方法加快烟叶脱水,同时增加离子风杀菌固香装置,利用正离子化的空气离子风对烟叶进行排湿及杀菌固香。

4.为解决上述技术问题,本发明采用的技术方案为:一种烟叶烘烤用密集烤房,其中:包括装烟室、热风室、循环风机、加热装置、正离子发生装置、电晕室、烘烤控温装置、干球温度传感器、湿球温度传感器、风速测量仪及湿度传感器,所述的装烟室用于悬挂烟叶,所述的装烟室的循环出风口与热风室及排湿口连通,热风室的进风口连通大气,所述的热风室的出风口连通电晕室的进风口,所述的电晕室的出风口与装烟室的进风口连通,所述的热风室内设置有用于加热空气用的加热装置,热风室的出风口上设置有循环风机,所述的电晕室内设置有正离子发生装置,所述的装烟室内设置有干球温度传感器、湿球温度传感器、风速测量仪及湿度传感器,干球温度传感器、湿

球温度传感器、风速测量仪及湿度传感器分别通过信号输入线路与烘烤控温装置电连接,所述的烘烤控温装置与循环风机电连接。

5.本发明的技术方案还可以是这样实现的,所述的正离子发生装置包括绝缘支撑板、电极、金属感应板、离子风控制器及电源,所述的电源通过电源线连接离子风控制器的电源输入端,离子风控制器的电源输出端的正极通过电源线连接电极,离子风控制器的电源输出端的负极通过电源线连接金属感应板,所述的电极固定在绝缘支撑板上,所述的绝缘支撑板及金属感应板均设置在电晕室内,所述的金属感应板设置在循环风机的壳体上,位于壳体的一侧,所述的绝缘支撑板位于壳体的另一侧,金属感应板与绝缘支撑板相对布置,且金属感应板位于电晕室的出风口处。

6.本发明的技术方案还可以是这样实现的,所述的烘烤控温装置包括烟叶烘烤控制仪、变频器、电源变换器、电源及空气开关,所述的电源通过电源线连接空气开关的输入端,所述的空气开关的输出端通过电源线分别连接变频器及烟叶烘烤控制仪,所述的烟叶烘烤控制仪的信号输入端子分别通过信号输入线路连接干球温度传感器、湿球温度传感器、风速测量仪及湿度传感器,所述的烟叶烘烤控制仪的信号输出端子通过信号输出线路连接变频器的信号输入端子,所述的变频器的电源输出通过电源线及电源变换器连接循环风机,所述的循环风机的电机采用变频电机。

7.本发明的技术方案还可以是这样实现的,所述的密集烤房为气流下降式密集烤房时,风速测量仪设置在装烟室内最下层烟叶的叶尖位置,所述的密集烤房为气流上升式密集烤房时,风速测量仪设置在装烟室的最上层烟叶的叶柄位置。

8.利用上述烟叶烘烤用密集烤房对烟叶进行烘烤时的烘烤工艺,其中:步骤s1:装烟烟叶分类装入装烟室,同一装烟室装品种、栽培管理条件、部位及采收时间一致的烟叶;步骤s2:变黄期步骤s21:烟叶变黄期的叶尖变黄阶段步骤s211:在烟叶烘烤控制仪上设定叶尖变黄阶段的装烟室干球温度为x1℃、循环风机的转速为960r/min、变温幅度值为n1℃、变温周期为y1小时,步骤s212:烟叶烘烤控制仪控制加热装置使装烟室升温,当装烟室干球温度达到x1℃时,烟叶烘烤控制仪控制加热装置使装烟室升温,从0~1/4y1小时,将装烟室干球温度从x1℃升温至x1+n1℃,然后,烟叶烘烤控制仪控制加热装置使装烟室降温,从1/4y

1 ~3/4y1小时,将装烟室干球温度从x1+n1℃降温至x

1-n1℃,然后,烟叶烘烤控制仪控制加热装置使装烟室升温,从3/4y1~y1小时,将装烟室干球温度从x

1-n1℃升温至x1℃,如此周期性循环往复,直至烟叶叶尖变黄,步骤s22:烟叶变黄期的叶片70~80%变黄且叶片发软阶段步骤s221,烟叶叶尖变黄后,在烟叶烘烤控制仪上设定叶片70~80%变黄且叶片发软阶段的装烟室干球温度x2℃、循环风机的转速为960r/min、变温幅度值为n2℃、变温周期为y2小时,步骤s222,烟叶烘烤控制仪控制加热装置使装烟室升温,当装烟室干球温度达到x2℃时,烟叶烘烤控制仪控制加热装置使装烟室升温,从0~1/4y2小时,将装烟室干球温度从

x2℃升温至x2+n2℃,然后,烟叶烘烤控制仪控制加热装置使装烟室降温,从1/4y

2 ~3/4y2小时,将装烟室干球温度从x2+n2℃降温至x

2-n2℃,然后,烟叶烘烤控制仪控制加热装置使装烟室升温,从3/4y2~y2小时,将装烟室干球温度从x

2-n2℃升温至x2℃,如此周期性循环往复,直至烟叶叶片70~80%变黄且叶片发软;步骤s23:烟叶变黄期的叶片基本全黄且主脉变软阶段步骤s231,烟叶叶片70~80%变黄且叶片发软后,在烟叶烘烤控制仪上设定叶片基本全黄且主脉变软阶段的装烟室干球温度x3℃、循环风机的转速为960r/min、变温幅度值为n3℃、变温周期为y3小时,步骤s232,烟叶烘烤控制仪控制加热装置使装烟室升温,同时,烟叶烘烤控制仪控制正离子发生装置启动,产生正离子化的空气离子,在循环风机的作用下,正离子化的空气离子进入装烟室,当装烟室干球温度达到x3℃时,烟叶烘烤控制仪控制加热装置使装烟室升温,从0~1/4y3小时,将装烟室干球温度从x3℃升温至x3+n3℃,然后,烟叶烘烤控制仪控制加热装置使装烟室降温,从1/4y

3 ~3/4y3小时,将装烟室干球温度从x3+n3℃降温至x

3-n3℃,然后,烟叶烘烤控制仪控制加热装置使装烟室升温,从3/4y3~y3小时,将装烟室干球温度从x

3-n3℃升温至x3℃,如此周期性循环往复,直至烟叶叶片基本全黄且主脉变软;至此,完成烟叶变黄期烘烤;步骤s3:定色期步骤s31:烟叶定色期的黄片黄筋阶段步骤s311:在变黄期结束后,在烟叶烘烤控制仪上分多次设定烟叶定色期黄片黄筋阶段的装烟室干球温度为x4℃,设定循环风机的电机频率调控幅度值v

x4

hz,设定循环风机的电机频率变频周期为z x4

小时,设定干球温度为x4℃时烟叶定色烘烤时间为a小时,步骤s312:烟叶烘烤控制仪控制加热装置以每2小时升温1℃的速度使装烟室升温,烟叶烘烤控制仪控制正离子发生装置启动,产生正离子化的空气离子,在循环风机的作用下,正离子化的空气离子进入装烟室,当装烟室干球温度传感器检测到装烟室干球温度达到设定温度x4℃时,烟叶烘烤控制仪控制风速测量仪检测叶尖风速,同时,烟叶烘烤控制仪通过变频器控制循环风机的电机频率,使循环风机的电机以2hz的增幅缓慢提高循环风机转速,当风速测量仪检测到叶尖风速为0.2-0.3 m/s时,此时变频器显示的频率为定色温度为x4℃时循环风机的最佳排湿控制频率u

x4 hz,步骤s313:烟叶烘烤控制仪通过变频器控制循环风机的电机频率升高,从0~1/4z

x4

小时,将循环风机的电机频率从u

x4 hz提高到u

x4

+v

x4

hz,从1/4z

x4 ~3/4z

x4

小时,将循环风机的电机频率从u

x4

+v

x4

hz降低到u

x4-v

x4

hz,从3/4 z

x4

~ z

x4

小时,将循环风机的电机频率从u

x4-v

x4

hz降低到u

x4

hz,如此周期性循环往复,直至烟叶定色烘烤时间达到a小时或者烟叶黄片黄筋成小卷筒状;步骤s32:烟叶定色期的干片阶段步骤s321:烟叶黄片黄筋后,在烟叶烘烤控制仪上分多次设定烟叶定色期干片阶段的装烟室干球温度为x5℃,设定循环风机的电机频率调控幅度值v

x5

hz,设定循环风机的电机频率变频周期为z x5

小时,设定干球温度为x5℃时烟叶定色期干片阶段烘烤时间为b小时,步骤s322:重复步骤s312:,得出当风速测量仪检测到叶尖风速为0.2-0.3 m/s,干

片阶段温度为x5℃时,循环风机的最佳排湿控制频率u

x5

hz,步骤s323:重复步骤s313:,直至烟叶定色烘烤时间达到b小时或者烟叶叶片全干,主脉未干;至此,完成烟叶定色期烘烤;步骤s4:干筋期在烟叶烘烤控制仪上设定烟叶干筋期装烟室干球温度为e℃,设定循环风机的转速为960 r/min,在定色期结束后,烟叶烘烤控制仪控制加热装置以每小时1℃的速度使装烟室干球温度升温至x6℃,直至烟叶及主脉全干,当整个装烟室烟叶全干燥后,加热装置停止加热。

9.本发明的技术方案还可以是这样实现的,步骤s211中,所述的叶尖变黄阶段的装烟室干球温度x1为36℃,变温幅度值n1为0.5℃~1.5℃,变温周期为y1为2小时。

10.本发明的技术方案还可以是这样实现的,步骤s221中,所述的烟叶变黄期的叶片70~80%变黄且叶片发软阶段的装烟室干球温度x2为38℃,变温幅度值n2为0.5℃~1.5℃,变温周期为y2为4小时。

11.本发明的技术方案还可以是这样实现的,步骤s231中,所述的烟叶变黄期的叶片基本全黄且主脉变软阶段的装烟室干球温度x3为40℃,变温幅度值n3为0.5℃~1.5℃,变温周期为y3为6小时。

12.本发明的技术方案还可以是这样实现的,步骤s311:所述的烟叶定色期的黄片黄筋阶段,在烟叶烘烤控制仪上分两次设定烟叶定色期黄片黄筋阶段的装烟室干球温度x4,该设定温度x4分别为43℃及46℃,设定循环风机的电机频率调控幅度值v x4

为8~10hz,设定循环风机的电机频率变频周期为4小时,干球温度x4为43℃时,烟叶定色烘烤时间a为10小时,干球温度为46℃时,烟叶定色烘烤烟叶黄片黄筋成小卷筒状。

13.本发明的技术方案还可以是这样实现的,步骤s321:所述的烟叶定色期的干片阶段,在烟叶烘烤控制仪上分两次设定烟叶定色期黄片黄筋阶段的装烟室干球温度x5,该设定温度x5分别为48℃及54℃,设定循环风机的电机频率调控幅度值v

x5

为8~10hz,设定循环风机的电机频率变频周期为2小时,干球温度x5设定为48℃时,烟叶定色烘烤时间b为6小时,干球温度x5设定为54℃时,烟叶定色烘烤烟叶叶片全干但主脉未干。

14.本发明的有益效果为:1、本发明是在热风室的出风口与装烟室的进风口之间设置电晕室,电晕室内设置正离子发生装置,正离子发生装置的离子风控制器向电极输送正电,在金属感应板的感应下,电极吸收电子,热风室提供的热空气在流经电晕室,热空气中的中性的o2、n2、h2o和co2等带电后产生正离子化的空气离子,正离子化空气进入装烟室,能够对烟叶的创伤部位进行杀菌除霉,同时,正离子化空气能够实现水分可以从叶片到叶脉的各个方位蒸发掉,在烟叶变黄后,能够更加快速的脱除烟叶变黄后多余的水分,更加快速均匀的干燥烟叶,从而减少烟叶变黄后装烟室所需的通风量,减少因通风过量而造成的叶片表面香气物质流失,从而起到固香作用,电晕室及正离子发生装置的设置,在烟叶烘烤过程中能够起到杀菌除霉及固香作用,从而有效的提升烘烤后烟叶的品质,提高烟叶烘烤质量。

15.2、本发明在烟叶烘烤的变黄期,改变原有的阶段性恒温控温方法,在设定的变黄

温度点采用周期性变化的控温方式控制装烟室干球温度,如,设定烟叶叶尖变黄阶段的装烟室干球温度传感器温度为36℃时,变温幅度值为1.5℃,通过控制加热装置,使装烟室干球温度在34.5℃~37.5℃之间周期性变化,能够模仿烟叶生长过程中烟叶成熟期的田间昼夜温差变化,从而有效的提高烟叶叶片内各种酶的活性,能够有效的促进烟叶变黄,从而提高烟叶烘烤时变黄期的烟叶变黄效率,缩短烟叶变黄期烘烤时间,提高烘烤效率,降低烘烤成本。

16.3、本发明在烟叶烘烤的定色期,先将装烟室的风速调整至设定温度下的最佳风速,然后通过调整循环风机的电机频率,使装烟室的风速在最佳风速上下周期性变化,周期性变化的风速能够有效的避免风墙效应,使装烟室叶片间通风流畅,更加有利于烟叶排湿,从而提高烟叶烘烤定色期的排湿效率,另外,风速测量仪的设置,能够及时测量及反馈装烟室叶尖部位的风速,可根据不同装烟密度调整装烟室最佳风速,精细化烟叶烘烤定色期的排湿需求,避免风速过大或过小,提高烟叶烘烤质量。

17.4、本发明的密集烤房结构简单、使用方便、成本低廉,通过风速测量仪监控装烟室风速,使烟叶在最佳风速条件下通风排湿,通过正离子发生装置向装烟室提供正离子化热空气,从而实现烟叶烘烤过程中的杀菌除霉及固香,本发明的烘烤工艺步骤简单,在烟叶烘烤变黄期采用周期性变化的控温方法控制装烟室干球温度,在定色期采用周期性变化循环风机转速控制装烟室的风速,能够有效的提升烟叶烘烤质量及烘烤后品质,提高烘烤效率降低烘烤成本。

附图说明

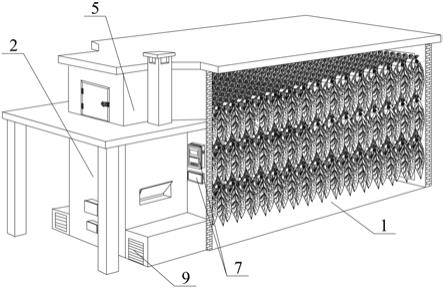

18.图1为本发明的密集烤房的结构示意图;图2为本发明的密集烤房的内部结构示意图;图3为本发明的烘烤控温控风装置的结构示意图;图4为烟叶烘烤温度曲线图;图5为烟叶烘烤变黄期干球温度为x℃、变温幅度值为n℃、变温周期为y小时情况下温度控制曲线图;图6为烟叶烘烤定色期干球温度为x℃、循环风机的电机频率调控幅度值v

x

hz、变频周期为z

x

小时情况下循环风机电机频率控制曲线图。

具体实施方式

19.下面结合附图及实施例对本发明作进一步的详细说明。

20.实施例一如图1、图2及图3所示,一种烟叶烘烤用密集烤房,包括装烟室1、热风室2、循环风机3、加热装置4、正离子发生装置5、电晕室6、烘烤控温装置7、干球温度传感器、湿球温度传感器、风速测量仪8及湿度传感器,所述的装烟室1用于悬挂烟叶,所述的装烟室1的循环出风口与热风室2及排湿口9连通,热风室2的进风口连通大气,所述的热风室2的出风口连通电晕室6的进风口,所述的电晕室6的出风口与装烟室1的进风口连通,所述的热风室2内设置有用于加热空气用的加热装置4,热风室2的出风口上设置有循环风机3,所述的循环风机3的电机为变频电机,所述的电晕室6内设置有正离子发生装置5,所述的装烟室1内设置有

干球温度传感器、湿球温度传感器、风速测量仪8及湿度传感器,所述的风速测量仪8设置在装烟室1内最下层烟叶的叶尖位置。所述的干球温度传感器、湿球温度传感器、风速测量仪8及湿度传感器分别通过信号输入线路74与烘烤控温装置7电连接,所述的烘烤控温装置7与循环风机3电连接。所述的正离子发生装置5包括绝缘支撑板51、电极52、金属感应板53、离子风控制器54及电源,所述的电源通过电源线连接离子风控制器54的电源输入端,离子风控制器54的电源输出端的正极通过电源线连接电极52,离子风控制器54的电源输出端的负极通过电源线连接金属感应板53,所述的电极52固定在绝缘支撑板51上,所述的绝缘支撑板51及金属感应板53均设置在电晕室6内,所述的金属感应板53设置在循环风机3的壳体上,位于壳体的一侧,所述的绝缘支撑板51位于壳体的另一侧,金属感应板53与绝缘支撑板51相对布置,且金属感应板53位于电晕室6的出风口处。所述的烘烤控温装置7包括烟叶烘烤控制仪71、变频器72、电源变换器73、电气箱74、电源及空气开关75,所述的电源通过电源线连接空气开关75的输入端,所述的空气开关75的输出端通过电源线分别连接变频器72及烟叶烘烤控制仪71,所述的烟叶烘烤控制仪71的信号输入端子分别通过信号输入线路74连接干球温度传感器、湿球温度传感器、风速测量仪8及湿度传感器,所述的烟叶烘烤控制仪71的信号输出端子通过信号输出线路76连接变频器72的信号输入端子,所述的变频器72的电源输出通过电源线及电源变换器73连接循环风机3的电机。为了便于控制装烟室的温度,本发明的加热装置4采用温度控制灵敏度高的热泵。

21.本实施例以云烟87号品种上部烟叶(15~16叶位)为试验材料。

22.利用上述烟叶烘烤用密集烤房对烟叶进行烘烤时的烘烤工艺,其中:包括以下工艺步骤:步骤s1:装烟烟叶分类装入装烟室1,同一装烟室1装品种、栽培管理条件、部位及采收时间一致的烟叶;步骤s2:变黄期步骤s21:烟叶变黄期的叶尖变黄阶段步骤s211:烟叶装满密集烤房后,打开烟叶烘烤控制仪71,在烟叶烘烤控制仪71上设定叶尖变黄阶段的装烟室1干球温度x1为36℃、循环风机3的转速为960r/min、变温幅度值n1为1.5℃、变温周期y1为2小时。

23.步骤s212:热风室2内的加热装置4点火,启动循环风机3,关闭排湿口9上的排湿窗,以每小时1℃的升温速度使装烟室1升温。当装烟室1干球温度达到x1=36℃时,烟叶烘烤控制仪71控制加热装置4使装烟室1升温,从0~0.5小时,将装烟室1干球温度从36℃升温至37.5℃,升温时,可通过增大加热装置4供风量或者增加燃料的方式实现;然后,烟叶烘烤控制仪71控制加热装置4使装烟室1降温,从0.5 ~1.5小时,将装烟室1干球温度从37.5℃降温至34.5℃,降温时,可通过减少加热装置4供风量或者减少燃料的方式实现;然后,烟叶烘烤控制仪71控制加热装置4使装烟室1升温,从1.5~2小时,将装烟室1干球温度从34.5℃升温至36℃,如此周期性循环往复,直至烟叶叶尖变黄。

24.步骤s22:烟叶变黄期的叶片70~80%变黄且叶片发软阶段步骤s221,烟叶叶尖变黄后,在烟叶烘烤控制仪71上设定叶片70~80%变黄且叶片发软阶段的装烟室1干球温度x2=38℃、循环风机3转速为960r/min、变温幅度值n2为1.5℃、

变温周期y2为4小时,步骤s222,先以每小时1℃的升温速度使装烟室1升温。当装烟室1干球温度达到x2=38℃时,烟叶烘烤控制仪71控制加热装置4使装烟室1升温,从0~1小时,将装烟室1干球温度从38℃升温至39.5℃;然后,烟叶烘烤控制仪71控制加热装置4使装烟室1降温,从1 ~3小时,将装烟室1干球温度从39.5℃降温至36.5℃;然后,烟叶烘烤控制仪71控制加热装置4使装烟室1升温,从3~4小时,将装烟室1干球温度从36.5℃升温至38℃,如此周期性循环往复,直至烟叶叶片70~80%变黄且叶片发软。

25.步骤s23:烟叶变黄期的叶片基本全黄且主脉变软阶段步骤s231,烟叶叶片70~80%变黄且叶片发软后,在烟叶烘烤控制仪71上设定叶片基本全黄且主脉变软阶段的装烟室1干球温度x3=40℃,变温幅度值n3为1.5℃,循环风机3转速为960 r/min,变温周期y3为4小时,步骤s232,先以每小时1℃的升温速度使装烟室1升温。同时,烟叶烘烤控制仪71控制正离子发生装置5启动,产生正离子化的空气离子,在循环风机3的作用下,正离子化的空气离子进入装烟室1,当装烟室1干球温度达到40℃时,烟叶烘烤控制仪71控制加热装置4使装烟室1升温,从0~1小时,将装烟室1干球温度从40℃升温至41.5℃;然后,烟叶烘烤控制仪71控制加热装置4使装烟室1降温,从1 ~3小时,将装烟室1干球温度从41.5℃降温至38.5℃;然后,烟叶烘烤控制仪71控制加热装置4使装烟室1升温,从3~4小时,将装烟室1干球温度从38.5℃升温至40℃,如此周期性循环往复,直至烟叶叶片基本全黄且主脉变软,至此,完成烟叶变黄期烘烤。

26.需要注意的是:当装烟室1内干球温度超过38℃,即在烟叶烘烤控制仪71上设定的干球温度传感器温度超过38℃,或者烟叶变黄期的烘烤时间超过60小时,就要开启正离子发生装置5,通过电晕室6产生的正离子化的空气离子杀除装烟室1内烟叶上的霉菌和细菌。

27.步骤s3:定色期步骤s31:烟叶定色期的黄片黄筋阶段步骤s311:在变黄期结束后,在烟叶烘烤控制仪71上设定烟叶定色期黄片黄筋阶段的装烟室1干球温度为x4=43℃,设定循环风机3的电机频率调控幅度值v

x4

=8hz,设定循环风机3的电机频率变频周期为z

x4

=4小时,设定干球温度为43℃时烟叶定色烘烤时间为a=10小时,步骤s312:烟叶烘烤控制仪71控制加热装置4以每2小时升温1℃的速度使装烟室1升温,打开排湿口9上的排湿窗,烟叶烘烤控制仪71控制正离子发生装置5启动,产生正离子化的空气离子,在循环风机3的作用下,正离子化的空气离子进入装烟室1,当装烟室1干球温度传感器检测到装烟室1干球温度达到设定温度x4=43℃时,烟叶烘烤控制仪71控制风速测量仪8检测叶尖风速,同时,烟叶烘烤控制仪71通过变频器72控制循环风机3的电机频率,使循环风机3的电机以2hz的增幅缓慢提高循环风机3转速,当风速测量仪8检测到叶尖风速为0.2-0.3 m/s时,此时变频器72显示的频率为定色温度为43℃时循环风机3的最佳排湿控制频率u

43 hz,步骤s313:烟叶烘烤控制仪71通过变频器72控制循环风机3的电机频率升高,从0~1小时,将循环风机3的电机频率从u

43 hz提高到u

43

+8hz,从1 ~3小时,将循环风机3的电机频率从u

43

+8 hz降低到u

43-8hz,从3 ~4小时,将循环风机3的电机频率从u

43-8hz降低到u43

hz,如此周期性循环往复,直至烟叶定色烘烤时间达到10小时。

28.重复步骤s311,在烟叶烘烤控制仪71上设定烟叶定色期黄片黄筋阶段的装烟室1干球温度传感器温度为x4=46℃,设定循环风机3的电机频率调控幅度值v

x4

=10hz,设定循环风机3的电机频率变频周期为z

x4

=4小时,设定干球温度为46℃时烟叶定色烘烤时间为a=12小时。

29.重复步骤s312,以每2小时升温1℃的速度使装烟室1升温,烟叶烘烤控制仪71控制正离子发生装置5启动,产生正离子化的空气离子,在循环风机3的作用下,正离子化的空气离子进入装烟室1,当装烟室1干球温度传感器检测到装烟室1干球温度达到设定温度x4=46℃时,烟叶烘烤控制仪71控制风速测量仪8检测叶尖风速,同时,烟叶烘烤控制仪71通过变频器72控制循环风机3的电机频率,使循环风机3的电机以2hz的增幅缓慢提高循环风机3转速,当风速测量仪8检测到叶尖风速为0.2-0.3 m/s时,此时变频器72显示的频率为定色温度为46℃时循环风机3的最佳排湿控制频率u

46 hz。

30.重复步骤s313,烟叶烘烤控制仪71通过变频器72控制循环风机3的电机频率升高,从0~1小时,将循环风机3的电机频率从u

46 hz提高到u

46

+10hz,从1 ~3小时,将循环风机3的电机频率从u

46

+10 hz降低到u

46-10hz,从3 ~4小时,将循环风机3的电机频率从u

46-10hz降低到u

46

hz,如此周期性循环往复,直至烟叶黄片黄筋成小卷筒状。

31.步骤s32:烟叶定色期的干片阶段步骤s321:烟叶黄片黄筋后,在烟叶烘烤控制仪71上设定烟叶定色期干片阶段的装烟室1干球温度为x5=48℃,设定循环风机3的电机频率调控幅度值v

x5

=8hz,设定循环风机3的电机频率变频周期为z

x5

=2小时,设定干球温度为48℃时烟叶定色期干片阶段烘烤时间为b=6小时,步骤s322:重复步骤s312:烟叶烘烤控制仪71控制加热装置4以每2小时升温1℃的速度使装烟室1升温,烟叶烘烤控制仪71控制正离子发生装置5启动,产生正离子化的空气离子,在循环风机3的作用下,正离子化的空气离子进入装烟室1,当装烟室1干球温度传感器检测到装烟室1干球温度达到设定温度x5=48℃时,烟叶烘烤控制仪71控制风速测量仪8检测叶尖风速,同时,烟叶烘烤控制仪71通过变频器72控制循环风机3的电机频率,使循环风机3的电机以2hz的增幅缓慢提高循环风机3转速,当风速测量仪8检测到叶尖风速为0.2-0.3 m/s时,此时变频器72显示的频率为定色温度为48℃时循环风机3的最佳排湿控制频率u

48 hz,步骤s323:重复步骤s313:烟叶烘烤控制仪71通过变频器72控制循环风机3的电机频率升高,从0~0.5小时,将循环风机3的电机频率从u

48 hz提高到u

48

+8hz,从0.5 ~1.5小时,将循环风机3的电机频率从u

48

+8 hz降低到u

48-8hz,从1.5 ~2小时,将循环风机3的电机频率从u

48-8hz降低到u

48

hz,如此周期性循环往复,直至定色期干片阶段烘烤6小时。

32.重复步骤s321:在烟叶烘烤控制仪71上设定烟叶定色期干片阶段的装烟室1干球温度为x5=54℃,设定循环风机3的电机频率调控幅度值v

x5

=10hz,设定循环风机3的电机频率变频周期为z

x5

=2小时;重复步骤s322:烟叶烘烤控制仪71控制加热装置4以每2小时升温1℃的速度使装烟室1升温,烟叶烘烤控制仪71控制正离子发生装置5启动,产生正离子化的空气离子,在循环风机3的作用下,正离子化的空气离子进入装烟室1,当装烟室1干球温度传感器检测到装

烟室1干球温度达到设定温度x5=54℃时,烟叶烘烤控制仪71控制风速测量仪8检测叶尖风速,同时,烟叶烘烤控制仪71通过变频器72控制循环风机3的电机频率,使循环风机3的电机以2hz的增幅缓慢提高循环风机3转速,当风速测量仪8检测到叶尖风速为0.2-0.3 m/s时,此时变频器72显示的频率为定色温度为54℃时循环风机3的最佳排湿控制频率u

54 hz,重复步骤s323:烟叶烘烤控制仪71通过变频器72控制循环风机3的电机频率升高,从0~0.5小时,将循环风机3的电机频率从u

54 hz提高到u

54

+10hz,从0.5 ~1.5小时,将循环风机3的电机频率从u

54

+10 hz降低到u

54-10hz,从1.5 ~2小时,将循环风机3的电机频率从u

54-10hz降低到u

54

hz,如此周期性循环往复,直至烟叶叶片全干,主脉未干;至此,完成烟叶定色期烘烤。

33.步骤s4:干筋期在烟叶烘烤控制仪71上设定烟叶干筋期装烟室1干球温度为x6=68℃,设定循环风机3的转速为960 r/min,在定色期结束后,烟叶烘烤控制仪71控制加热装置4以每小时1℃的速度使装烟室1干球温度传感器升温x6=68℃,保温24小时,直至烟叶及主脉全干,整个装烟室1烟叶全干燥后,加热装置4停火。最后烟叶回潮贮藏。

34.实施例二重复实施例一,有以下不同点:本实施例以云烟87号品种上部烟叶(15~16叶位)为试验材料。步骤s211中,所述的叶尖变黄阶段的装烟室干球温度x1为36℃,变温幅度值n1为0.5℃,变温周期为y1为2小时。步骤s221中,所述的烟叶变黄期的叶片70~80%变黄且叶片发软阶段的装烟室干球温度x2为38℃,变温幅度值n2为0.5℃,变温周期为y2为4小时。步骤s231中,所述的烟叶变黄期的叶片基本全黄且主脉变软阶段的装烟室干球温度x3为40℃,变温幅度值n3为0.5℃,变温周期为y3为6小时。步骤s311中,干球温度x4=43℃时,设定循环风机的电机频率调控幅度值v x4

为10hz,干球温度x4=46℃时,设定循环风机的电机频率调控幅度值v x4

为10hz。步骤s321中,干球温度x5=48℃时,设定循环风机的电机频率调控幅度值v x5

为8hz,干球温度x5=54℃时,设定循环风机的电机频率调控幅度值v x5

为8hz。

35.实施例三重复实施例一,有以下不同点:本实施例以云烟87号品种上部烟叶(15~16叶位)为试验材料。步骤s211中,所述的叶尖变黄阶段的装烟室干球温度x1为36℃,变温幅度值n1为1℃,变温周期为y1为2小时。步骤s221中,所述的烟叶变黄期的叶片70~80%变黄且叶片发软阶段的装烟室干球温度x2为38℃,变温幅度值n2为1℃,变温周期为y2为4小时。步骤s231中,所述的烟叶变黄期的叶片基本全黄且主脉变软阶段的装烟室干球温度x3为40℃,变温幅度值n3为1℃,变温周期为y3为6小时。步骤s311中,干球温度x4=43℃时,设定循环风机的电机频率调控幅度值v x4

为8hz,干球温度x4=46℃时,设定循环风机的电机频率调控幅度值v x4

为8hz。步骤s321中,干球温度x5=48℃时,设定循环风机的电机频率调控幅度值v x5

为10hz,干球温度x5=54℃时,设定循环风机的电机频率调控幅度值v x5

为10hz。

36.对比实施例对比实施例,以云烟87号品种上部烟叶(15~16叶位)为试验材料。采用现有的密集烤房烘烤,现有密集烤房不设置正离子发生装置,在烟叶烘烤的变黄期,采用阶段性恒温烘烤方式,在烟叶烘烤的定色期,密集烤房的循环风机采用固定风速向装烟室供风。即,

变黄期,点火后以每小时1℃的速度将装烟室干球温度升温至36℃,之后保温12小时,直至烟叶叶尖变黄;以每小时1℃的速度将装烟室干球温度升温至38℃,之后保温30小时,直至烟叶叶片70~80%变黄;以每小时1℃的速度将装烟室干球温度升温至40℃,之后保温24小时,直至烟叶叶片基本全黄且主脉变软。

37.定色期:以每2小时1℃的升温速度将装烟室干球温度升温至46℃,之后保温16小时,直至烟叶黄片黄筋,成小卷筒状;然后以每2小时1℃的升温速度将装烟室干球温度升温至53℃,之后保温12小时,直至烟叶叶片全干,主脉未干。

38.干筋期:以每小时1℃的速度将装烟室干球温度升温至68℃,之后保温24小时,直至烟叶及主脉全干。

39.统计实施例一、实施例二、实施例三及对比实施例整个烘烤时间如表1所示表1由表1可看出,本发明与传统烘烤工艺相比,本发明能够有效的缩短烟叶烘烤时间。

40.统计实施例一、实施例二、实施例三及对比实施例整个烘烤过程的耗煤量、耗电量、干烟重量结合煤价及电价,计算烘烤成本,其统计结果如表2所示:表2由表2可看出,本发明与传统烘烤工艺相比,能够有效的减少燃煤用量,减少耗电量,烘烤出的干烟重量明显提高,有效的降低了烟叶烘烤成本。

41.称量实施例一、实施例二、实施例三及对比实施例烘烤后的干烟各100kg,分别统计上中等烟的比例、橘黄烟比例、青烟比例及杂色烟比例,其统计结果如表3所示:表3

由表3可知,本发明与传统定色期烘烤工艺相比,实施例二效果最好,烘烤后上中等烟比例提高了约20个百分点,橘黄烟比例提高了约7个百分点,青烟比例降低了约6个百分点,杂色烟比例减少了约2个百分点,由此可知,本发明能够有效的提高烟叶烘烤质量。

42.称量实施例一、实施例二、实施例三及对比实施例烘烤后的干烟叶各100kg,对烘烤后的烟叶化学成分进行分析对比,其对比结果如表4所示表4由表4可看出,本发明与传动烘烤工艺相比,烘烤后烟叶中总糖、还原糖含量有所提高,烟碱含量有所降低,糖碱比有所提高,其中实施例一的烘烤工艺烟碱降低最多,总氮、钾、氯含量差异不大,因此,本发明能够有效的提高烘烤后烟叶中糖含量,降低烟碱含量。

43.需要说明的是,以上所述实施例是对本发明技术方案的说明而非限制,所属技术领域普通技术人员的等同替换或者根据现有技术而做的其它修改,只要没超出本发明技术方案的思路和范围,均应包含在本发明所要求的权利范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1