基于感应加热的温度控制方法及加热系统与流程

本申请涉及感应加热,特指一种基于感应加热的温度控制方法及加热系统。

背景技术:

1、在加热不燃烧领域,为了避免卷烟燃烧产生芳香胺类、放射性物质等有害物质,常采用发热组件对卷烟进行加热,并将卷烟的温度控制在卷烟的燃点之下的合适范围内,使卷烟仅温度升高,而不会燃烧。

2、现有技术中,常采用热电偶、铂电阻等温度传感器对发热组件的温度进行测量并反馈给控制器,控制器根据温度传感器反馈的温度控制热源向发热组件提供的热量的大小,使发热组件的温度维持在合适的范围内,但是,对于埋设在卷烟中的发热组件,很难采用上述温度传感器与发热组件相连后直接测量发热组件的温度,也就很难对发热组件的温度进行控制。

技术实现思路

1、本申请实施例的目的在于提供一种基于感应加热的温度控制方法及加热系统,以解决现有技术中存在的发热组件埋设在卷烟内时,很难直接测量发热组件的温度及对发热组件的温度进行控制的技术问题。

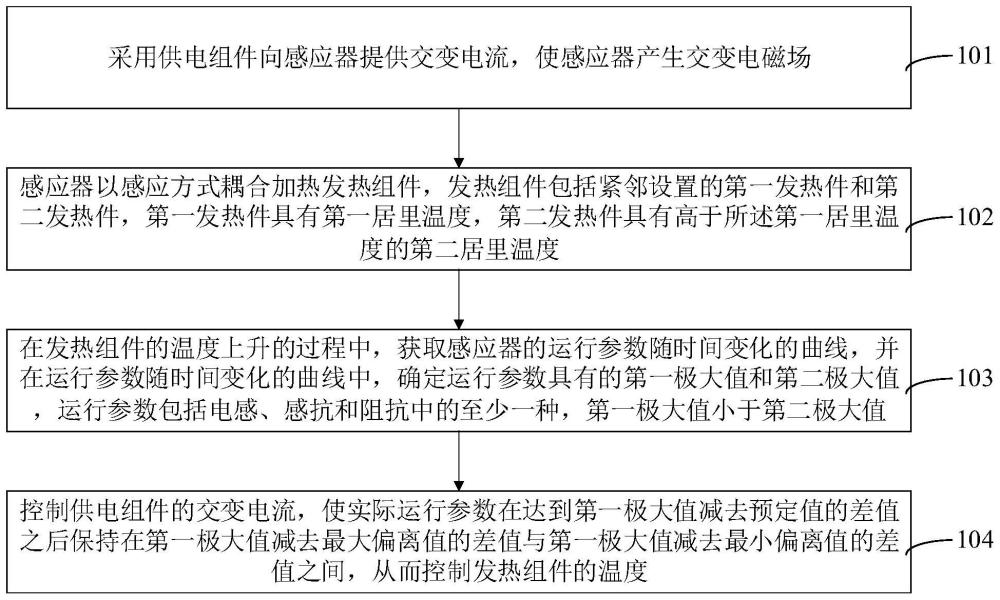

2、为实现上述目的,本申请采用的技术方案是:提供一种基于感应加热的温度控制方法,所述基于感应加热的温度控制方法包括:

3、采用供电组件向感应器提供交变电流,使所述感应器产生交变电磁场;

4、所述感应器以感应方式耦合加热发热组件,所述发热组件包括紧邻设置的第一发热件和第二发热件,所述第一发热件具有第一居里温度,所述第二发热件具有高于所述第一居里温度的第二居里温度;

5、在所述发热组件的温度上升的过程中,获取所述感应器的运行参数随时间变化的曲线,所述运行参数包括电感、感抗和阻抗中的至少一种,所述运行参数随时间变化的曲线中所述运行参数具有第一极大值和第二极大值,所述第一极大值小于所述第二极大值;

6、通过控制所述供电组件的交变电流,使实际运行参数在到达所述第一极大值减去预定值的差值之后保持在所述第一极大值减去最大偏离值的差值与所述第一极大值减去最小偏离值的差值之间,从而控制所述发热组件的温度。

7、在其中一个实施例中,所述最小偏离值大于或等于零,所述最大偏离值大于零;通过控制所述供电组件的交变电流,使实际运行参数在达到所述第一极大值减去预定值的差值之后保持在所述第一极大值减去最大偏离值的差值与所述第一极大值减去最小偏离值的差值之间的步骤包括:

8、在所述发热组件处于室温条件下,控制所述供电组件向所述感应器提供交变电流,直至所述实际运行参数首次达到所述第一极大值减去所述最小偏离值的差值;

9、当所述实际运行参数达到所述第一极大值减去所述最小偏离值的差值时,控制所述供电组件停止向所述感应器提供交变电流;

10、当所述实际运行参数达到所述第一极大值减去所述最大偏离值的差值时,控制所述供电组件向所述感应器提供交变电流,并返回上一步骤。

11、在其中一个实施例中,所述最小偏离值大于或等于零,所述最大偏离值大于零;通过控制所述供电组件的交变电流,使实际运行参数在达到所述第一极大值减去预定值的差值之后保持在所述第一极大值减去最大偏离值的差值与所述第一极大值减去最小偏离值的差值之间的步骤包括:

12、在所述发热组件处于室温条件下,控制所述供电组件向所述感应器提供交变电流,直至所述实际运行参数第二次达到所述第一极大值减去所述最大偏离值的差值;

13、当所述实际运行参数达到所述第一极大值减去所述最大偏离值的差值时,控制所述供电组件停止向所述感应器提供交变电流;

14、当所述实际运行参数达到所述第一极大值减去所述最小偏离值的差值时,控制所述供电组件向所述感应器提供交变电流,并返回上一步骤。

15、在其中一个实施例中,所述最小偏离值等于零,所述最大偏离值大于零;通过控制所述供电组件的交变电流,使实际运行参数在达到所述第一极大值减去预定值的差值之后保持在所述第一极大值减去最大偏离值的差值与所述第一极大值减去最小偏离值的差值之间的步骤包括:

16、在所述发热组件处于室温条件下,控制所述供电组件向所述感应器提供交变电流,直至所述实际运行参数第二次达到所述第一极大值减去所述最大偏离值的差值;

17、当所述实际运行参数第偶数次达到所述第一极大值减去所述最大偏离值的差值时,控制所述供电组件停止向所述感应器提供交变电流;

18、当所述实际运行参数第奇数次达到所述第一极大值减去所述最大偏离值的差值时,控制所述供电组件向所述感应器提供交变电流,并返回上一步骤。

19、在其中一个实施例中,所述第一发热件和所述第二发热件均为板状结构,且所述第一发热件与所述第二发热件层叠设置。

20、在其中一个实施例中,所述第一发热件和所述第二发热件均为筒状结构,且所述第一发热件与所述第二发热件相互套设。

21、在其中一个实施例中,所述第一发热件为柱状结构,所述第二发热件为筒状结构,所述第二发热件套设于所述第一发热件的外周。

22、在其中一个实施例中,所述感应器为平面线圈或螺纹线圈。

23、在其中一个实施例中,所述供电组件包括直流电源和交变电流发生器,所述直流电源用于为所述交变电流发生器提供直流电压或直流电流;所述交变电流发生器用于产生所述交变电流。

24、为实现上述目的,本申请还提供一种基于感应加热的加热系统,所述基于感应加热的加热系统用于实现上述的基于感应加热的温度控制方法,所述基于感应加热的加热系统包括:

25、供电组件,用于提供交变电流;

26、感应器,所述感应器用于加载所述交变电流并产生交变电磁场;

27、发热组件,所述发热组件以感应的方式耦合至所述感应器并用于加热卷烟,且所述发热组件包括紧邻设置的第一发热件和第二发热件,所述第一发热件具有第一居里温度,所述第二发热件具有高于所述第一居里温度的第二居里温度;

28、控制器,所述控制器与所述供电组件电性连接并用于控制所述供电组件的启闭和输出功率的大小;且所述控制器与所述感应器电性连接并用于检测所述感应器的运行参数,所述运行参数包括电感、感抗或阻抗中的至少一种。

29、本申请提供的基于感应加热的温度控制方法及加热系统的有益效果在于:与现有技术相比,本申请提供的基于感应加热的温度控制方法,采用加载有交变电流的感应器为发热组件进行加热;接着,在发热组件的温度上升的过程中,获取感应器的运行参数随时间变化的曲线,并在运行参数随时间变化的曲线中,确定运行参数具有的第一极大值和第二极大值;最后,控制供电组件的操作,使感应器的实际运行参数在到达第一极大值减去预定值的差值之后保持在第一极大值减去最大偏离值的差值与第一极大值减去最小偏离值的差值之间,对发热组件的温度进行控制。上述控制方法,无需采用温度传感器直接测量发热组件温度,通过测量感应器的运行参数,依据感应器的运行参数即可将发热组件的温度控制在卷烟所需的工作温度范围内,实现对发热组件的温度控制。

技术特征:

1.一种基于感应加热的温度控制方法,其特征在于,所述基于感应加热的温度控制方法包括:

2.根据权利要求1所述的基于感应加热的温度控制方法,其特征在于,所述最小偏离值大于或等于零,所述最大偏离值大于零;通过控制所述供电组件的交变电流,使实际运行参数在达到所述第一极大值减去预定值的差值之后保持在所述第一极大值减去最大偏离值的差值与所述第一极大值减去最小偏离值的差值之间的步骤包括:

3.根据权利要求1所述的基于感应加热的温度控制方法,其特征在于,所述最小偏离值大于或等于零,所述最大偏离值大于零;通过控制所述供电组件的交变电流,使实际运行参数在达到所述第一极大值减去预定值的差值之后保持在所述第一极大值减去最大偏离值的差值与所述第一极大值减去最小偏离值的差值之间的步骤包括:

4.根据权利要求1所述的基于感应加热的温度控制方法,其特征在于,所述最小偏离值等于零,所述最大偏离值大于零;通过控制所述供电组件的交变电流,使实际运行参数在达到所述第一极大值减去预定值的差值之后保持在所述第一极大值减去最大偏离值的差值与所述第一极大值减去最小偏离值的差值之间的步骤包括:

5.根据权利要求1所述的基于感应加热的温度控制方法,其特征在于,所述第一发热件和所述第二发热件均为板状结构,且所述第一发热件与所述第二发热件层叠设置。

6.根据权利要求1所述的基于感应加热的温度控制方法,其特征在于,所述第一发热件和所述第二发热件均为筒状结构,且所述第一发热件与所述第二发热件相互套设。

7.根据权利要求1所述的基于感应加热的温度控制方法,其特征在于,所述第一发热件为柱状结构,所述第二发热件为筒状结构,所述第二发热件套设于所述第一发热件的外周。

8.根据权利要求1所述的基于感应加热的温度控制方法,其特征在于,所述感应器为平面线圈或螺纹线圈。

9.根据权利要求1-8任意一项所述的基于感应加热的温度控制方法,其特征在于,所述供电组件包括直流电源和交变电流发生器,所述直流电源用于为所述交变电流发生器提供直流电压或直流电流;所述交变电流发生器用于产生所述交变电流。

10.一种基于感应加热的加热系统,其特征在于,所述基于感应加热的加热系统用于实现权利要求1-9任意一项所述的基于感应加热的温度控制方法,所述基于感应加热的加热系统包括:

技术总结

本申请属于感应加热技术领域,提供一种基于感应加热的温度控制方法及加热系统,该方法采用可产生交变电磁场的感应器加热发热组件,发热组件包括紧邻设置的具有第一居里温度的第一发热件和具有第二居里温度的第二发热件;在发热组件升温的过程中,获取感应器的运行参数随时间变化的曲线,运行参数包括电感、感抗和阻抗中的至少一种,确定运行参数的递增的第一极大值和第二极大值;控制供电组件的交变电流,使实际运行参数在到达所述第一极大值减去预定值的差值之后保持在第一极大值减去最大偏离值的差值与第一极大值减去最小偏离值的差值之间。本申请提供的温度控制方法,无需直接测量发热组件的温度,即可对发热组件的温度进行控制。

技术研发人员:何家基,吴伟,韩前武

受保护的技术使用者:深圳市卓力能技术有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!