制丝生产系统以及制丝生产方法与流程

1.本发明涉及烟草行业制丝工艺生产领域,具体涉及一种制丝生产系统以及制丝生产方法。

背景技术:

2.烟制品的类型包括中支、细支、爆珠等多种类型。新品种的烟制品还在不断研发中。制丝车间有三条独立的生产线,来满足这些烟支的加工需求。

3.发明人发现,现有技术中至少存在下述问题:三条生产线产能不均衡,由于中细支产品的快速发展导致其所在的加工线超负荷,而混合型产品所在的生产线则由于市场的萎缩导致空置率高。各个产品线的产能分配不平衡。

技术实现要素:

4.本发明提出一种制丝生产系统以及制丝生产方法。

5.本发明实施例提供了一种制丝生产系统,包括:

6.第一生产线,包括切片设备、松散回潮设备、除杂设备;所述切片设备位于所述松散回潮设备的上游,所述松散回潮设备位于所述除杂设备的上游;

7.第二生产线,位于所述第一生产线的下游;

8.第三生产线,与所述第二生产线并列布置,也位于所述第一生产线的下游;

9.第四生产线,位于所述第三生产线的下游;以及

10.第五生产线,与所述第四生产线并列布置,也位于所述第三生产线的下游。

11.在一些实施例中,所述第二生产线包括:

12.第一定量喂料设备,位于所述第一生产线的下游;

13.筛分加料设备,位于所述第一定量喂料设备的下游;

14.第一贮叶设备,位于所述筛分加料设备的下游;

15.烟片增湿设备,位于所述第一贮叶设备的下游;

16.第一仓储喂料设备,位于所述烟片增湿设备的下游;以及

17.薄板烘丝机,位于所述第一仓储喂料设备的下游。

18.在一些实施例中,所述第二生产线还包括:

19.第一切丝机;所述第一仓储喂料设备的数量为两个,在两个所述第一仓储喂料设备之间设置有所述第一切丝机;以及

20.加温加湿机,位于所述第一切丝机的下游,且位于所述薄板烘丝机的上游。

21.在一些实施例中,所述第二生产线还包括:

22.第一风选设备,位于所述薄板烘丝机的下游。

23.在一些实施例中,所述第二生产线还包括:

24.过滤设备,位于所述第一风选设备的下游,以排除尺寸小于设定尺寸的碎丝。

25.在一些实施例中,所述第二生产线还包括:

26.第一装箱设备,位于所述第一风选设备的下游,以将所述第一风选设备风选后的叶丝装箱。

27.在一些实施例中,所述第三生产线包括:

28.第二贮叶设备,位于所述第一生产线的下游;

29.叶片增湿设备,位于所述第二贮叶设备的下游;

30.第二仓储喂料设备,位于所述叶片增湿设备的下游;

31.第二切丝机,位于所述第二仓储喂料设备的下游;以及

32.叶丝加料设备,位于所述第二切丝机的下游。

33.在一些实施例中,所述第四生产线包括:

34.增温增湿设备,位于所述第三生产线的下游;以及

35.薄板烘丝设备,位于所述增温增湿设备的下游。

36.在一些实施例中,所述第五生产线包括:

37.叶丝回潮设备,位于所述第三生产线的下游;以及

38.叶丝烘焙设备,位于所述叶丝回潮设备的下游。

39.在一些实施例中,制丝生产系统还包括:

40.第二风选设备,位于所述薄板烘丝设备的下游;

41.贮丝设备,位于所述第二风选设备的下游;以及

42.第二装箱设备,位于所述第二风选设备的下游;

43.其中,所述第二风选设备位于所述第四生产线和所述第五生产线的下游。

44.在一些实施例中,所述第二生产线、所述第三生产线择一处于工作状态,或者,同时处于工作状态。

45.在一些实施例中,所述第四生产线、所述第五生产线择一处于工作状态,或者,同时处于工作状态。

46.在一些实施例中,所述第四生产线的流量大于所述第五生产线的流量。

47.在一些实施例中,所述制丝生产系统包括三条产品线:

48.第一条产品线:包括所述第一生产线、所述第二生产线;

49.第二条产品线:包括所述第一生产线、所述第三生产线、所述第四生产线;

50.第三条产品线:包括所述第一生产线、所述第三生产线、所述第五生产线。

51.本发明实施例还提供一种制丝生产方法,采用本发明任一技术方案所提供的制丝生产系统实现;所述方法包括以下步骤:

52.选择物料的产品线;其中,所述制丝生产系统包括三条产品线:第一条产品线包括所述第一生产线、所述第二生产线;第二条产品线包括所述第一生产线、所述第三生产线、所述第四生产线;第三条产品线包括所述第一生产线、所述第三生产线、所述第五生产线;

53.将物料采用所选择的产品线进行加工。

54.在一些实施例中,制丝生产方法还包括以下步骤:

55.将加工完成的物料装入木箱。

56.上述技术方案提供的制丝生产系统,用于适应中支、细支、爆珠等新产品在行业内的快速发展要求,可以改善卷烟厂制丝生产线在产能平衡利用、生产过程质量保障、产品加工质量提升等方面的不足。制丝生产系统的第一生产线用于供料,所有的生产线的物料均

来自于第一生产线,所以大大提高了供料系统的使用效率,降低了供料系统的闲置率。并且,第二、四、五生产线的工作相对独立,可以根据需要启动其中的一条或者多条,平衡了各个生产线的生产负荷,使得各个生产线的利用率更加均衡。可见,该制丝生产系统,是集合了模块烟丝个性化加工、白肋烟单独处理、配方模块分组生产、烤烟型及混合型产品并行加工等多种需求的系统,实现了“模块烟丝集约式生产”、“叶丝干燥柔性化加工”、“多类型产品应用”等关键加工流程,打造了一条集“加工功能齐全、加工路径灵活、生产组织柔性、工艺创新突出”的产品生产线。

附图说明

57.此处所说明的附图用来提供对本发明的进一步理解,构成本技术的一部分,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

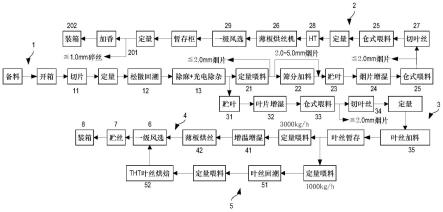

58.图1为本发明实施例提供的制丝生产系统原理示意图。

59.图2为本发明实施例提供的制丝生产系统的第三生产线、第四生产线、第五生产线流程示意图。

60.图3为本发明实施例提供的制丝生产系统部分部件布局示意图。

61.图4为本发明实施例提供的制丝生产方法流程示意图。

62.附图标记:

63.1、第一生产线;2、第二生产线;3、第三生产线;4、第四生产线;5、第五生产线;6、第二风选设备;7、贮丝设备;8、第二装箱设备;

64.11、切片设备;12、松散回潮设备;13、除杂设备;

65.21、第一定量喂料设备;22、筛分加料设备;23、第一贮叶设备;24、烟片增湿设备;25、第一仓储喂料设备;26、薄板烘丝机;27、第一切丝机;28、加温加湿机;29、第一风选设备;201、过滤设备;202、第一装箱设备;203、暂存柜;204、加香设备;

66.31、第二贮叶设备;32、叶片增湿设备;33、第二仓储喂料设备;34、第二切丝机;35、叶丝加料设备;

67.41、增温增湿设备;42、薄板烘丝设备;

68.51、叶丝回潮设备;52、叶丝烘焙设备。

具体实施方式

69.下面结合图1~图4对本发明提供的技术方案进行更为详细的阐述。

70.参见图1,本发明实施例提供一种制丝生产系统,包括第一生产线1、第二生产线2、第三生产线3、第四生产线4以及第五生产线5。

71.第一生产线1包括切片设备11、松散回潮设备12、除杂设备13;切片设备11位于松散回潮设备12的上游,松散回潮设备12位于除杂设备13的上游。在一些实施例中,在使用切片设备11之前,先备料,然后将备好的料开箱,然后输送至切片设备11。将物料切片之后,按照所需要的加工流量,定量输送至松散回潮设备12。松散回潮设备12采用已有设备。松散回潮设备12用于对烟丝进行松散、回潮进行处理。松散回潮完的物料输送至除杂设备13。除杂设备13具体比如采用除麻、光电除杂等设备。物料经过除杂设备13后,纯净度更高。除杂后的物料进入第二生产线2或者第三生产线3。在一些实施例中,第二生产线2、第三生产线3择

一处于工作状态。第二生产线2、第三生产线3所包括的设备不同,对物料的处理方式也不相同,这样可以满足更多型号产品的加工需求。

72.参见图1,第二生产线2位于第一生产线1的下游。

73.在一些实施例中,第二生产线2包括第一定量喂料设备21、筛分加料设备22、第一贮叶设备23、烟片增湿设备24、第一仓储喂料设备25以及薄板烘丝机26。第一定量喂料设备21位于第一生产线1的下游;筛分加料设备22位于第一定量喂料设备21的下游;第一贮叶设备23位于筛分加料设备22的下游;烟片增湿设备24位于第一贮叶设备23的下游;第一仓储喂料设备25位于烟片增湿设备24的下游;薄板烘丝机26位于第一仓储喂料设备25的下游。

74.第一定量喂料设备21位于除杂设备13的下游,经过第一定量喂料设备21处理的设备,按照所需要的流量进入到筛分加料设备22中,筛分加料设备22处理完的物料进入到第一贮叶设备23中存储。在需要加工生产时,将第一贮叶设备23中的物料输送至烟片增湿设备24,对物料进行增湿处理。后文介绍的切丝质量和物料的温度有关,如果温度低,物料在切丝过程中容易切碎。第二生产线2包括烟片增湿设备24,烟片增湿设备24提高了切丝前烟叶的温湿度,利于切丝,减少切丝造碎,提高了切丝质量。增温增湿设备41提高了切丝前烟叶的温湿度,减少切丝造碎。

75.第一仓储喂料设备25提高了烘丝前喂料机出料的均匀性,避免了烘丝流量波动,并且提高了烘丝前叶丝温度和湿度的稳定性,改善了烘丝质量。

76.第二生产线2可以完成模块烟丝的加工要求。第二生产线2针对模块烟丝的加工需求及品质特性,建立集丝、加料、烟丝烘焙、叶丝薄板干燥等多种方式为一体的模块烟丝柔性化加工生产线。

77.在一些实施例中,第二生产线2还包括第一切丝机27。其中,第一仓储喂料设备25的数量为两个,在两个第一仓储喂料设备25之间设置有第一切丝机27。

78.进入到薄板烘丝机26之前的物料,先经过第一切丝机27切丝,再经过进入到薄板烘丝机26进行烘丝。

79.在另一些实施例中,第二生产线2还包括加温加湿机28,加温加湿机28位于薄板烘丝机26的上游,且位于第一仓储喂料设备25的下游。加温加湿机28也称为ht。ht位于第一切丝机27的下游,且位于薄板烘丝机26的上游。

80.进入到薄板烘丝机26之前的物料,先经过第一切丝机27切丝,再进入加温加湿机28进行加温、加湿处理,然后进入到薄板烘丝机26进行烘丝。

81.经过加温加湿机28处理后的物料,其温度和湿度都更加可控,更加满足参数控制要求,然后物料进入到薄板烘丝机26进行烘丝处理。经过该工艺流程的物料,参数更加精准,物料加工质量更高。

82.参见图1,在一些实施例中,第二生产线2还包括第一风选设备29,第一风选设备29位于薄板烘丝机26的下游。

83.薄板烘丝机26处理后的物料进入到第一风选设备29内,进行风选,风选后的进入到暂存柜中存储。需要时,按照定流量的方式输送到家乡设备中加香。所加香料的类型,根据不同产品的需求专门确定。

84.参见图1,在一些实施例中,第二生产线2还包括过滤设备201,过滤设备201位于第一风选设备29的下游,以排除尺寸小于设定尺寸的碎丝。

85.设定尺寸比如为1mm~2mm。过滤设备201用于过滤掉尺寸小于1.0mm的碎丝。该尺寸的碎丝,尺寸非常小,不作为加工所使用的物料要求。

86.在一些实施例中,第二生产线2还包括第一装箱设备202,第一装箱设备202位于第一风选设备29的下游,以将第一风选设备29风选后的叶丝装箱。

87.加香后的物料进入到第一装箱设备202中进行装箱。第一装箱设备202把加香后的物料装入木箱中。木箱结构稳固,强度高。在物料在转运过程中,由于物料采用木箱存储,木箱不易破碎损坏,所以提升了转运过程的质量。

88.继续参见图1,第三生产线3与第二生产线2并列布置,也位于第一生产线1的下游。

89.第二生产线2和第三生产线3用于不同产品的加工要求。第二生产线2和第三生产线3可以同时使用,即从第一生产线1输送的物料,可以部分输送至第二生产线2,其余部分输送至第三生产线3。当然,也可以根据各个产品的产量需求,择一使用其中一个生产线。

90.第四生产线4位于第三生产线3的下游。第五生产线5与第四生产线4并列布置,也位于第三生产线3的下游。

91.在一些实施例中,第三生产线3包括第二贮叶设备31、叶片增湿设备32、第二仓储喂料设备33、第二切丝机34以及叶丝加料设备35。第二贮叶设备31位于第一生产线1的下游;叶片增湿设备32位于第二贮叶设备31的下游。第二仓储喂料设备33位于叶片增湿设备32的下游;第二切丝机34位于第二仓储喂料设备33的下游;叶丝加料设备35位于第二切丝机34的下游。

92.经过第一生产线1的物料,可选择性地进入到第二生产线2或者第三生产线3。第三生产线3是第四生产线4、第五生产线5的前期工序,经过第三生产线3的物料不是最终处理后的物料。经过第三生产线3的物料进入到第四生产线4、第五生产线5中的至少一个。

93.第二贮叶设备31接收第一生产线1输送的物料。第二贮叶设备31将第一生产线1加工处理的物料暂时存储。然后进入到叶片增湿设备32进行增湿处理,经过增湿处理后的物料进入第二仓储喂料设备33。第二仓储喂料设备33和上文介绍的第一仓储喂料设备25结构相同,只是安装的位置不同。第一仓储喂料设备25、第二仓储喂料设备33均采用仓储喂料设备,相较于柜式喂料设备,出料更加均匀。

94.第二仓储喂料设备33将不满足尺寸要求的物料,即尺寸小于等于2.0mm烟片过滤掉。第二仓储喂料设备33将满足尺寸要求的物料输送至第二切丝机34进行切丝,切丝后的物料备定量输送至叶丝加料设备35。然后输送至叶丝暂存设备,以暂存烟丝。

95.暂存后的烟丝,根据需求输送至第四生产线4、第五生产线5中的至少一条。在一些实施例中,第四生产线4、第五生产线5择一处于工作状态;或者,第四生产线4和第五生产线5均处于工作状态。

96.参见图1,在一些实施例中,第四生产线4包括增温增湿设备41以及薄板烘丝设备42。增温增湿设备41位于第三生产线3的下游;薄板烘丝设备42位于增温增湿设备41的下游。增温增湿设备41提高了烘丝前烟叶的温度、湿度,改善了烘丝质量。

97.第四生产线4的流量大于第五生产线5的流量。在一些实施例中,第四生产线4的流量为3000kg/h,第五生产线5的流量为1000kg/h。

98.第四生产线4的工艺流程如下:第三生产线3暂存的物料备定量喂料至增温增湿设备41,物料经过增温增湿设备41改变温度和湿度之后,进入到薄板烘丝设备42进行烘丝。

99.在一些实施例中,第五生产线5包括叶丝回潮设备51和叶丝烘焙设备52,叶丝回潮设备51位于第三生产线3的下游。叶丝烘焙设备52位于叶丝回潮设备51的下游。叶丝烘焙设备52具体可以为tht烘丝设备。tht烘丝设备功能完备,烘丝效果好。

100.第四生产线4、第五生产线5加工后的烟丝均进入后文介绍的第二风选设备6、贮丝设备7以及第二装箱设备8中,以进行装箱。

101.具体地,在一些实施例中,制丝生产系统还包括第二风选设备6、贮丝设备7以及第二装箱设备8。第二风选设备6位于薄板烘丝设备42的下游;贮丝设备7位于第二风选设备6的下游;第二装箱设备8位于第二风选设备6的下游。其中,第二风选设备6位于第四生产线4和第五生产线5的下游。

102.第二风选设备6与上文介绍的第一风选设备29均采用风作为烟丝筛选的动力,两者结构可以相同,只是所安装的位置不同。两者的尺寸根据所要风选的物料的流量进行设定。

103.贮丝设备7用于存储经过第二风选设备6风选的物料,然后物料从贮丝设备7进入到第二装箱设备8中装箱。

104.第二装箱设备8把风选后的物料装入木箱中。木箱结构稳固,强度高,不易破碎损坏,所以提升了转运过程的质量。

105.上述技术方案提供的制丝生产系统,有三条产品线,分别为:1第一生产线1、第二生产线2组成一条完整的产品线a;2第一生产线1、第三生产线3、第四生产线4组成一条完整的产品线b;3第一生产线1、第三生产线3、第五生产线5组成一条完整的产品线c。

106.上述技术方案提供的制丝生产系统,可以概括为“一头三身两尾”生产系统,所谓“一头”是指第一生产线1,后续第二生产线2、第三生产线3、第四生产线4、第五生产线5中的物料均来自于第一生产线1。

107.参见图1,在一些实施例中,产品线a的完整工艺流程为:备料,准备需要加工的物料,然后将物料开箱,然后经过切片设备11切片,随后被定量输送至松散回潮设备12,然后经过除杂设备13去除物料中的杂质。随后,物料经过第一定量喂料设备21被输送至筛分加料设备22,然后被第一贮叶设备23存储。然后再经过烟片增湿设备24增湿处理,随后依次经过第一仓储喂料设备25、第一切丝机27、另一台第一仓储喂料设备25、随后被定量输送至加温加湿机(简称为ht)28、薄板烘丝机26、第一风选设备29,随后输送至暂存柜203、随后被定量输送至加香设备204,最后输送至第一装箱设备202装箱。

108.所谓“三身”是指产品线a、b、c。所谓“两尾”是指产品线a输送的物料最终进入第一装箱设备202中装箱,产品线b和c输送的物料最终进入第二装箱设备8中装箱。

109.参见图1和图2,在一些实施例中,产品线b的完整工艺流程为::备料,准备需要加工的物料,然后将物料开箱,然后经过切片设备11切片,随后被定量输送至松散回潮设备12,然后经过除杂设备13去除物料中的杂质。随后物料依次经过第二贮叶设备31、叶片增湿设备32、第二仓储喂料设备33、第二切丝机34、随后定量输送至叶丝加料设备35,然后将叶丝暂存。随后将叶丝依次经过增温增湿设备41、薄板烘丝设备42、第二风选设备6、贮丝设备7、第二装箱设备8。

110.继续参见图1和图2,在一些实施例中,产品线c的完整工艺流程为:备料,准备需要加工的物料,然后将物料开箱,然后经过切片设备11切片,随后被定量输送至松散回潮设备

12,然后经过除杂设备13去除物料中的杂质。。随后物料依次经过第二贮叶设备31、叶片增湿设备32、第二仓储喂料设备33、第二切丝机34、随后定量输送至叶丝加料设备35,然后将叶丝暂存。随后将叶丝定量输出、依次经过叶丝回潮设备51、然后定量输送至叶丝烘焙设备52、第二风选设备6、贮丝设备7、第二装箱设备8。

111.本发明实施例提供的制丝生产系统,具有a、b、c三条产品线,可以实现烟丝个性化加工、白肋烟单独处理、配方模块分组生产、烤烟型及混合型产品并行加工等全功能、柔性化、智能化生产。由于三条产品线的工作状态相互不干扰,所以可以根据需要选择其中一条或者多条产品线进行物料加工,既可以满足白肋烟线“一头两身”的加工模式,也可以满足叶片“一头三身两尾”的加工模式。

112.白肋烟线“一头两身”加工模式是指模块烟丝利用第一生产线1、第三生产线3投料,然后进入白肋烟生产间“两身”生产。一身指第五生产线5完成的操作:是白肋烟加里料机进行模块烟丝的加水,再进入tht白肋烟烘焙机干燥。另一身是指第四生产线4完成的操作:物料经转辊式加温加湿机28进行增温增湿,然后进入薄板烘丝机26干燥。转辊式加温加湿机28增温增湿的参数控制更加精准。

113.上述的白肋烟线,可以生产模块烟丝,采用叶丝加料以及薄板烘丝+tht丝烘培并行的模式。其叶丝回潮设备51位于tht叶丝烘焙设备52上游,优化了产品布局,改善了叶丝烘焙效果,提高了产品加工质量。

114.叶片“一头三身两尾”模式,是指:模块烟丝和混合型卷烟利用第一生产线1投料,然后分为两路,一路进入到第二生产线2中加工,另一路进入到第三生产线3中加工。进入到第二生产线2的物料是进行混合型烟丝的生产。进入到第三生产线3的物料则是进入白肋烟生产间进行模块烟丝的生产。

115.上述技术方案提供的制丝生产系统,采用叶丝加料以及薄板烘丝+tht丝烘培并行的模式。通过工艺升级,贯通优化产品加工主线,实现了模块烟丝个性化加工、白肋烟单独处理、配方模块分组生产、烤烟型及混合型产品并行加工等多种功能,制丝生产系统柔性高,可以根据需要选择所需要的产品线,并且加工智能化程度高。

116.本发明实施例还提供一种制丝生产方法,采用本发明任一技术方案所提供的制丝生产系统实现。关于制丝生产系统的介绍,参见上文所描述的内容,此处不再赘述。

117.在一些实施例中,制丝生产方法包括以下步骤:

118.步骤s100、选择物料的产品线;其中,制丝生产系统包括三条产品线:第一条产品线包括第一生产线1、第二生产线2;第二条产品线包括第一生产线1、第三生产线3、第四生产线4;第三条产品线包括第一生产线1、第三生产线3、第五生产线5;

119.步骤s200、将物料输送至所选择的产品线进行加工。

120.在一些实施例中,制丝生产方法还包括以下步骤:

121.步骤s300、将加工完成的物料装入木箱。

122.上述技术方案提供的制丝生产方法,具有多条可选择的产品线,生产柔性高,实现了模块烟丝个性化加工、白肋烟单独处理、配方模块分组生产、烤烟型及混合型产品并行加工等多种功能,并且加工智能化程度高。

123.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所

示的方位或位置关系,仅是为便于描述本发明和简化描述,而不是指示或暗指所指的装置或元件必须具有特定的方位、为特定的方位构造和操作,因而不能理解为对本发明保护内容的限制。

124.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,但这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1