气溶胶雾化装置及其气溶胶雾化器的制作方法

1.本实用新型涉及电子雾化的技术领域,特别是涉及一种气溶胶雾化装置及其气溶胶雾化器。

背景技术:

2.传统的气溶胶雾化装置的储液容器即油杯在组装前为一体结构,在气溶胶雾化装置组装时,先将雾化芯部位的多个零件组合为一体式的雾化芯结构,再将雾化芯结构组装于油杯内,形成一个完整的烟弹。

3.然而,传统的雾化芯结构的零件数量较多,在组装时组装流程较繁琐,且组装过程耗时较长。

技术实现要素:

4.本实用新型的目的是克服现有技术中的不足之处,提供一种组装流程简单且耗时较短的气溶胶雾化装置及其气溶胶雾化器。

5.本实用新型的目的是通过以下技术方案来实现的:

6.一种气溶胶雾化器,包括:

7.储液结构,包括第一壳体与第二壳体,所述第一壳体与所述第二壳体通过紧密固定连接为一体式结构,所述第一壳体在与所述第二壳体的连接处分别形成有第一压紧槽、第二压紧槽及第三压紧槽,所述储液结构形成有储液腔及雾化腔,所述雾化腔分别与所述储液腔和所述第二压紧槽连通;

8.中心管,所述中心管的两端分别位于所述第一压紧槽及所述第二压紧槽内,所述中心管与所述雾化腔连通;

9.导液发热组件,所述导液发热组件位于所述第三压紧槽内并与所述储液结构连接,且所述导液发热组件的发热部位位于所述雾化腔内。

10.在其中一个实施例中,所述第一壳体胶接或超声波焊接于所述第二壳体;及/或,

11.所述第三压紧槽的数目为两个,所述导液发热组件分别穿设于两个所述第三压紧槽内。

12.在其中一个实施例中,所述第一壳体连接于所述第二壳体的部位形成有第一连接部,所述第二壳体连接于所述第一壳体的部位形成有与所述第一连接部对应的第二连接部,所述第一壳体的第一连接部在所述第二连接部内与所述第二壳体紧密固定连接。

13.在其中一个实施例中,所述第一连接部分别延伸至所述第一压紧槽、所述第二压紧槽及所述第三压紧槽处;及/或,

14.所述第一连接部为连接凸筋,所述第二连接部为连接凹槽。

15.在其中一个实施例中,气溶胶雾化器还包括第一密封环及第二密封环,所述第一密封环及所述第二密封环均套接于所述中心管,所述储液结构还形成有第一定位环槽及第二定位环槽,所述第一定位环槽与所述第一压紧槽连通,所述第一密封环位于所述第一定

位环槽内并与所述储液结构连接,所述第二定位环槽与所述第二压紧槽连通,所述第二密封环位于所述第二定位环槽内并与所述储液结构连接。

16.在其中一个实施例中,所述第一壳体形成有压紧凸起,所述第二壳体形成有收容槽,所述压紧凸起位于所述收容槽内;所述压紧凸起形成所述第三压紧槽,所述收容槽的内壁形成有抵压部,所述抵压部与所述第三压紧槽对应设置,所述抵压部抵接于所述导液发热组件。

17.在其中一个实施例中,所述导液发热组件包括导液件及导电发热件,所述抵压部抵接于所述导液件,所述导电发热件位于所述雾化腔内,且所述导电发热件抵接于所述导液件的表面。

18.在其中一个实施例中,所述导电发热件环绕于所述导液件设置;及/或,

19.所述第一壳体在与所述第二壳体的连接处还形成有第一过线孔和第二过线孔,所述第一过线孔和所述第二过线孔均与所述雾化腔连通;所述导电发热件的两端分别穿设于所述第一过线孔及所述第二过线孔;所述储液结构还形成有第一卡孔及第二卡孔,所述第一卡孔与所述第一过线孔连通,所述第二卡孔与所述第二过线孔连通;所述气溶胶雾化器还包括第一导电柱及第二导电柱,所述第一导电柱卡入所述第一卡孔内并与所述导电发热件的一端抵接,所述第二导电柱卡入所述第二卡孔内并与所述导电发热件的另一端抵接;及/或,

20.所述第一壳体及所述第二壳体至少一个开设有进气孔,所述进气孔与所述雾化腔连通;及/或,

21.所述气溶胶雾化器还包括缓存件,所述缓存件位于所述储液腔内并与所述导液件连接。

22.在其中一个实施例中,所述储液结构还形成有注液孔,所述气溶胶雾化器还包括注液塞,所述注液塞安装于所述注液孔内;及/或,

23.所述气溶胶雾化器还包括外壳套,所述外壳套套接于所述储液结构的外周壁。

24.一种气溶胶雾化装置,包括上述任一实施例所述的气溶胶雾化器。

25.与现有技术相比,本实用新型至少具有以下优点:

26.上述的气溶胶雾化器,储液结构包括第一壳体与第二壳体,第一壳体与第二壳体通过紧密固定连接为一体式结构,在组装时,中心管可先定位于第一壳体或第二壳体,导液发热组件同样地可先定位于第一壳体或第二壳体,使中心管的两端分别位于第一压紧槽和第二压紧槽内,导液发热组件位于第三压紧槽内并与储液结构连接,使中心管及导液发热组件均紧密组装于第一壳体与第二壳体之间;由于中心管先单独制造成型,再将中心管定位于储液结构的第一壳体或第二壳体,如此在将第二壳体紧密固定连接于第一壳体时形成一体式的储液结构之后即完成组装,相较于传统的气溶胶雾化器,使储液结构的制造难度较低,同时使中心管及导液发热组件均能够快速组装于储液结构内,简化了气溶胶雾化器的组装流程,大大缩短了气溶胶雾化器的组装耗时。

附图说明

27.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被

看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

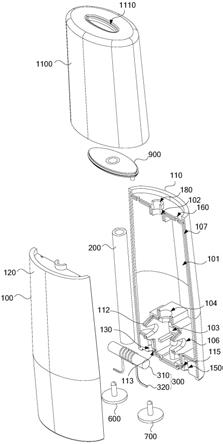

28.图1为一实施例的气溶胶雾化器的示意图;

29.图2为图1所示气溶胶雾化器的剖面示意图;

30.图3为图1所示气溶胶雾化器的爆炸图;

31.图4为图1所示气溶胶雾化器的储液结构的第二壳体的另一视角的示意图;

32.图5为另一实施例的气溶胶雾化器的储液结构的第二壳体的示意图。

具体实施方式

33.为了便于理解本实用新型,下面将参照相关附图对本实用新型进行更全面的描述。附图中给出了本实用新型的较佳实施方式。但是,本实用新型可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本实用新型的公开内容理解的更加透彻全面。

34.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

35.除非另有定义,本文所使用的所有的技术和科学术语与属于本实用新型的技术领域的技术人员通常理解的含义相同。本文中在本实用新型的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本实用新型。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

36.本技术提供一种气溶胶雾化器,包括储液结构、中心管以及导液发热组件,储液结构包括第一壳体与第二壳体,所述第一壳体与所述第二壳体通过紧密固定连接为一体式结构,所述第一壳体在与所述第二壳体的连接处分别形成有第一压紧槽、第二压紧槽及第三压紧槽,所述储液结构形成有储液腔及雾化腔,所述雾化腔分别与所述储液腔和所述第二压紧槽连通。所述中心管的两端分别位于所述第一压紧槽及所述第二压紧槽内,所述中心管与所述雾化腔连通。所述导液发热组件位于所述第三压紧槽内并与所述储液结构连接,且所述导液发热组件的发热部位位于所述雾化腔内。

37.上述的气溶胶雾化器,储液结构包括第一壳体与第二壳体,第一壳体与第二壳体通过紧密固定连接为一体式结构,在组装时,中心管可先定位于第一壳体或第二壳体,导液发热组件同样地可先定位于第一壳体或第二壳体,使中心管的两端分别位于第一压紧槽和第二压紧槽内,导液发热组件位于第三压紧槽内并与储液结构连接,使中心管及导液发热组件均紧密组装于第一壳体与第二壳体之间;由于中心管先单独制造成型,再将中心管定位于储液结构的第一壳体或第二壳体,如此在将第二壳体紧密固定连接于第一壳体时形成一体式的储液结构之后即完成组装,相较于传统的气溶胶雾化器,使储液结构的制造难度较低,同时使中心管及导液发热组件均能够快速组装于储液结构内,简化了气溶胶雾化器的组装流程,大大缩短了气溶胶雾化器的组装耗时。

38.为更好地理解本技术的技术方案和有益效果,以下结合具体实施例对本技术做进一步地详细说明:

39.如图1至图3所示,一实施例的气溶胶雾化器10包括储液结构100、中心管200以及导液发热组件300。在其中一个实施例中,储液结构100包括第一壳体110与第二壳体120,所述第一壳体110与所述第二壳体120通过紧密固定连接为一体式结构,所述第一壳体110在与所述第二壳体120的连接处分别形成有第一压紧槽102、第二压紧槽104及第三压紧槽106,所述储液结构100形成有储液腔101及雾化腔103,所述雾化腔103分别与所述储液腔101和所述第二压紧槽104连通。所述中心管200的两端分别位于所述第一压紧槽102及所述第二压紧槽104内,所述中心管200与所述雾化腔103连通。所述导液发热组件300位于所述第三压紧槽106内并与所述储液结构100连接,且所述导液发热组件300的发热部位位于所述雾化腔103内。在本实施例中,储液腔101内存储有雾化介质,使导液发热组件300将储液腔101内的雾化介质引导至雾化腔103内进行加热雾化。雾化介质可以是烟油或药液或其他雾化介质。

40.上述的气溶胶雾化器10,储液结构100包括第一壳体110与第二壳体120,第一壳体110与第二壳体120通过紧密固定连接为一体式结构,在组装时,中心管200可先定位于第一壳体110或第二壳体120,导液发热组件300同样地可先定位于第一壳体110或第二壳体120,使中心管200的两端分别位于第一压紧槽102和第二压紧槽104内,导液发热组件300位于第三压紧槽106内并与储液结构100连接,使中心管200及导液发热组件300均紧密组装于第一壳体110与第二壳体120之间;由于中心管200先单独制造成型,再将中心管200定位于储液结构100的第一壳体110或第二壳体120,如此在将第二壳体120紧密固定连接于第一壳体110时形成一体式的储液结构100之后即完成组装,相较于传统的气溶胶雾化器10,使储液结构100的制造难度较低,同时使中心管200及导液发热组件300均能够快速组装于储液结构100内,简化了气溶胶雾化器10的组装流程,大大缩短了气溶胶雾化器10的组装耗时。

41.在气溶胶雾化器10组装时,首先将中心管200定位于所述第一壳体110或所述第二壳体120;将导液发热组件300定位于所述第一壳体110或所述第二壳体120;然后将所述第二壳体120紧密固定连接于所述第一壳体110,以使所述第二壳体120与所述第一壳体110连接为一体式的储液结构100,并使所述中心管200及所述导液发热组件300均紧密组装于所述第一壳体110与所述第二壳体120之间。

42.如图1至图3所示,在其中一个实施例中,所述第一壳体110胶接或超声波焊接于所述第二壳体120,使第二壳体120与第一壳体110可靠地紧密固定连接,同时使第二壳体120与第一壳体110连接方式较简单。在本实施例中,将所述第二壳体120超声焊接于所述第一壳体110,使第二壳体120与第一壳体110在紧密固定连接时更好地对位固定,同时使第二壳体120与第一壳体110可靠地固定连接。可以理解,在其他实施例中,第二壳体120不仅限于通过超声焊接于所述第一壳体110的方式连接于第一壳体110。例如,第二壳体120通过胶水胶接于第一壳体110。及/或,在其中一个实施例中,所述第三压紧槽106的数目为两个,所述导液发热组件300分别穿设于两个所述第三压紧槽106内,使导液发热组件300更好地组装固定于储液结构100。在本实施例中,两个第三压紧槽106均与储液腔101连通,导液发热组件300分别穿设于两个所述第三压紧槽106内,使导液发热组件300的两端分别位于储液腔101内,使雾化介质能够通过导液发热组件300的两端分别导液至雾化腔103内进行加热加热雾化。

43.如图2至图4所示,在其中一个实施例中,所述第二壳体120连接于所述第一壳体

110的部位形成有第一连接部125,所述第一壳体110连接于所述第二壳体120的部位形成有与所述第一连接部对应的第二连接部107,所述第二壳体120的第一连接部在所述第二连接部内与所述第一壳体110紧密固定连接,使第二壳体120快速紧密固定连接于所述第一壳体110,同时提高了第二壳体120紧密固定连接于所述第一壳体110的接触面积,进而使第一壳体110与第二壳体120可靠的紧密固定连接。

44.在其中一个实施例中,所述第一连接部分别延伸至所述第一压紧槽102、所述第二压紧槽104及所述第三压紧槽106处,使第一壳体110与第二壳体120的紧密固定连接形成的一体式的储液结构100具有较好的防漏液及防漏气效果。及/或,在其中一个实施例中,所述第一连接部为连接凸筋,所述第二连接部为连接凹槽,使第一连接部与第二连接部更好地紧密固定连接。可以理解,在其他实施例中,还可以是,所述第一连接部为连接凹槽,所述第二连接部为连接凸筋。当然,在其他实施例中,第一连接部与第二连接部的连接方式不仅限为连接凸筋与连接凹槽连接的方式,还可以是其他连接方式。

45.如图5所示,在其中一个实施例中,气溶胶雾化器10还包括第一密封环400及第二密封环500,所述第一密封环400及所述第二密封环500均套接于所述中心管200,所述储液结构100还形成有第一定位环槽108及第二定位环槽109。所述第一定位环槽与所述第一压紧槽102连通,所述第一密封环400位于所述第一定位环槽内并与所述储液结构100连接,所述第二定位环槽与所述第二压紧槽104连通,所述第二密封环500位于所述第二定位环槽内并与所述储液结构100连接,使储液腔101内的雾化介质不至于出现从第一壳体110与第二壳体120的连接处泄漏的问题,进而使中心管200更紧密地组装于储液结构100内,即使中心管200更可靠地组装于储液结构100内。在本实施例中,第一密封环400及第二密封环500均可以为硅胶环或橡胶环,使第一密封环400及第二密封环500均具有较好的弹性。

46.如图3至图4所示,在其中一个实施例中,所述第一壳体110形成有压紧凸起112,所述第二壳体120形成有收容槽122,所述压紧凸起位于所述收容槽内;所述压紧凸起形成所述第三压紧槽106,所述收容槽的内壁形成有抵压部122a,所述抵压部与所述第三压紧槽106对应设置,所述抵压部抵接于所述导液发热组件300,使导液发热组件300在第一壳体110与第二壳体120紧密固定连接之后更好地压紧组装于第三压紧槽106内,更好地避免了第三压紧槽106处出现漏液的问题。

47.如图2及图3所示,在其中一个实施例中,所述导液发热组件300包括导液件310及导电发热件320,所述抵压部122a抵接于所述导液件,所述导电发热件320位于所述雾化腔103内,且所述导电发热件抵接于所述导液件的表面,使导电发热件对导液件的表面的雾化介质进行加热雾化。在本实施例中,导液件可以为导液棉或导液陶瓷,使导液件具有导液性。具体地,导液件为导液棉,使导液件不仅具有较好的导液性,同时使导液件更好地压紧组装于储液结构100内。

48.如图2及图3所示,在其中一个实施例中,所述导电发热件320环绕于所述导液件310设置,使导电发热件更好地对导液件的雾化介质进行加热雾化,同时使导液发热组件300的结构较简单。在本实施例中,导电发热件320为导电发热丝,在其他实施例中,导电发热件320还可以为导电发热片。可以理解,在其他实施例中,导电发热件不仅限于环绕于所述导液件设置,例如,导电发热件贴合于导电件的表面设置。及/或,

49.如图2及图3所示,在其中一个实施例中,所述第一壳体110在与所述第二壳体120

的连接处还形成有第一过线孔113和第二过线孔115,所述第一过线孔和所述第二过线孔均与所述雾化腔103连通;所述导电发热件320的两端分别穿设于所述第一过线孔及所述第二过线孔;所述储液结构100还形成有第一卡孔130及第二卡孔150,所述第一卡孔与所述第一过线孔连通,所述第二卡孔与所述第二过线孔连通;所述气溶胶雾化器10还包括第一导电柱600及第二导电柱700,所述第一导电柱卡入所述第一卡孔内并与所述导电发热件的一端抵接,所述第二导电柱卡入所述第二卡孔内并与所述导电发热件的另一端抵接,使导电发热件分别与第一导电柱及第二导电柱电连接,如此使导电发热件分别通过第一导电柱及第二导电柱外接导电。及/或,

50.如图2及图4所示,在其中一个实施例中,所述第一壳体110及所述第二壳体120至少一个开设有进气孔116,所述进气孔与所述雾化腔103连通,使储液结构100外围的空气气流通过进气孔流入雾化腔103内与雾化蒸气混合形成雾化气体。及/或,如图5所示,在其中一个实施例中,所述气溶胶雾化器10还包括缓存件800,所述缓存件位于所述储液腔101内并与所述导液件连接,储液腔101内的雾化介质通过缓存件导液至导液发热组件,使缓存件对雾化介质的导液至导液发热组件的过程中进行缓存,进而使导液发热组件300在导液过程中更加平稳,即产生的雾化气体较均匀,同时能够较好地避免漏液或干烧的情形。在本实施例中,缓存件的导液速率小于导液发热组件的导液速率,使缓存件在导液过程中起到缓存的作用。具体地,缓存件及导液发热组件均可以为导液棉结构。

51.如图2及图3所示,在其中一个实施例中,所述储液结构100还形成有注液孔160,所述气溶胶雾化器10还包括注液塞900,所述注液塞安装于所述注液孔内,以对注液孔进行封堵,避免储液结构100倾倒漏液的问题。在本实施例中,注液塞为硅胶件,使注液塞具有较好的弹性,如此使注液塞更好地封堵于注液孔内。在其中一个实施例中,所述注液塞卡入所述注液孔内,使注液塞快速安装于储油结构。可以理解,在其他实施例中,例如,储液结构于注液孔处形成凸起结构,注液塞还可以通过套接或其他方式安装于所述注液孔内。及/或,在其中一个实施例中,所述气溶胶雾化器10还包括外壳套1100,所述外壳套套接于所述储液结构100的外周壁,使外壳套组装于储液结构100的外周壁。更进一步地,储液结构100的外周壁呈锥面状,外壳套套接于储液结构100的部位与储液结构100的外周壁相适配,减少了外壳套套接于储液结构100所受的阻力,使外壳套更好地套接于的储液结构100的外周壁。在本实施例中,外壳套1100形成有避位槽1110,储液结构100还形成有出气孔180,出气孔180分别与中心管200及避位槽1110连通。

52.本技术还提供一种气溶胶雾化装置,包括上述任一实施例所述的气溶胶雾化器10。

53.与现有技术相比,本实用新型至少具有以下优点:

54.上述的气溶胶雾化器10,储液结构100包括第一壳体110与第二壳体120,第一壳体110与第二壳体120通过紧密固定连接为一体式结构,在组装时,中心管200可先定位于第一壳体110或第二壳体120,导液发热组件300同样地可先定位于第一壳体110或第二壳体120,使中心管200的两端分别位于第一压紧槽102和第二压紧槽104内,导液发热组件300位于第三压紧槽106内并与储液结构100连接,使中心管200及导液发热组件300均紧密组装于第一壳体110与第二壳体120之间;由于中心管200先单独制造成型,再将中心管200定位于储液结构100的第一壳体110或第二壳体120,如此在将第二壳体120紧密固定连接于第一壳体

110时形成一体式的储液结构100之后即完成组装,相较于传统的气溶胶雾化器10,使储液结构100的制造难度较低,同时使中心管200及导液发热组件300均能够快速组装于储液结构100内,简化了气溶胶雾化器10的组装流程,大大缩短了气溶胶雾化器10的组装耗时。

55.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1