一种梗丝在线分离装置的制作方法

1.本实用新型专利涉及卷烟用设备技术领域,特别涉及一种梗丝在线分离装置。

背景技术:

2.在烟草加工过程中,烟丝加工环节需要剔除烟丝中的梗签,以保障卷烟包装的成品质量。现有生产线上的卷烟机就是利用自然风选筛,将杂物与梗签进行浮选后剔除,一般情况下,烟草制品在卷制烟支前必须通过管道风送环节,处于垂直管道气流中的烟丝,成分不同其悬浮速度也有差异。正常烟丝密度相对较小、受风面积大,在一定风速作用下即能处于悬浮状态;而混入烟丝的梗签密度较大、受风面积相对较小,其达到悬浮的风速至少是烟丝的3倍以上。以悬浮理论为基础,只要将垂直风管中的气流速度设定在以上两种数值之间,烟梗就会在管道内自由落下,正品烟丝则被气流带入储丝柜供卷烟机使用。

3.在实际分离过程中,下落的烟梗容易压住大量烟丝,造成了烟丝的浪费;若在下落途中选择加装折线状管道,可以通过碰撞的方式将梗丝进行分离,但其拆卸繁杂,不利于后期的维护和保养,且仍然存在部分梗丝由折线状管道竖直落下的可能;梗丝的进料口在并入分离箱时受负压管的影响较大,部分梗丝在未分离前便被吸入烟丝导出管内,导致分离效果不佳。

技术实现要素:

4.本实用新型提供一种梗丝在线分离装置,具体实施方式如下:

5.一种梗丝在线分离装置,包括分离箱、梗丝收集箱、负压管、烟丝导出管和烟梗导出管,分离箱竖向安装于梗丝收集箱的上方,分离箱的顶部侧向向外连通有负压管,且负压管内置有抽气泵,负压管的末端连接有烟丝导出管,梗丝收集箱采用旋风分离器的基本结构,其底部连接有烟梗导出管,分离箱包括不少于一块透明侧板和多块第一侧板,第一侧板与透明侧板水平方向首尾相接,与顶端安装的顶板组成向下导通状的分离空间,且分离空间的上层位置向外连通于负压管,任意一块第一侧板的上方向外开设有进料口。

6.进一步的,分离空间内侧可以竖向置有分离筒,分离筒内侧中空,其底部设置为烟梗排料口,其内侧四周的周面处均设置为斜坡状,且分离筒内侧的口径大小向烟梗排料口方向逐步缩小。

7.优选的,分离筒内侧可以水平设有穿过口径中心的椭圆状分料块,且椭圆状分料块的横截面为竖向长直状。

8.优选的,分离筒内侧可以水平设有穿过口径中心的双锥状分料块,且其上、下两端均设置为锥尖状。

9.进一步的,分离空间的侧面包括不少于一块、不多于两块的透明侧板,其余面均设置为第一侧板,且分离空间内存在一对水平对立的第一侧板,其内侧可以通过螺栓竖向安装有多块楔形挡块,对立侧的楔形挡块为错位交替状等距布设;楔形挡块的竖直侧水平开设有螺纹孔,第一侧板的下方开设有多个水平导通的圆形通孔,螺栓穿过圆形通孔,且丝接

于楔形挡块的螺纹孔。

10.优选的,楔形挡块可以与进料口为异侧安装,分离空间中进料口的对立侧设置为透明侧板。

11.优选的,楔形挡可以与进料口同侧安装,透明侧板分为长侧板和短侧板,分离空间中负压管的对立侧安装有长侧板,分离空间中负压管的下方位置设置为短侧板。

12.分离空间内还竖向安装有从下向上呈缩颈状的整流罩,整流罩的顶部水平向外接通于负压管的管口;整流罩内侧设置为光滑材质,楔形挡块的斜面侧均设置为毛性材质。

13.进一步的,还包括下料组件,其由电机、料斗和下料轮构成,进料口的外侧加装有向上开口状的料斗,电机水平固设于料斗的竖直端外侧,料斗的竖直端内侧设有下料轮,电机的输出端与下料轮的端部相连,下料轮周向等距布设有若干叶片,叶片的端部相切于料斗的内壁。

14.本实用新型的有益技术效果是:

15.1.本实用新型通过梗丝收集箱与负压管配合使用,为梗丝分离提供气路支撑,同时可以通过缩颈状的分离筒提升梗丝分离的效果;

16.2.本实用新型通过错位设置可拆卸的楔形挡块,提高了装置中零件的可更换性,同时楔形挡块使用的耐久度更好;

17.3.本实用新型中通过设置下料轮,使下料中负压管不会从进料口直接抽风,以进一步提高梗丝分离的效果。

附图说明

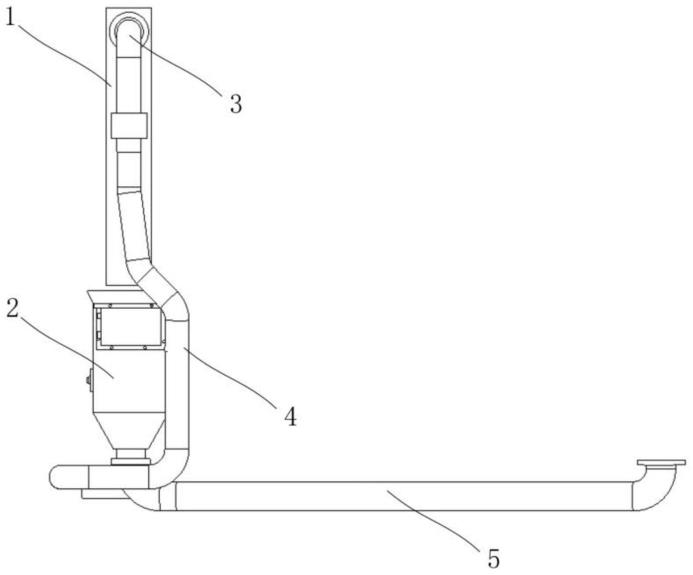

18.图1是本实用新型的结构示意图;

19.图2是本实用新型中部分结构的剖面图;

20.图3是本实用新型中分离箱的结构示意图;

21.图4是本实用新型中分离箱结构的剖示图;

22.图5是本实用新型加装分离筒后结构的剖示图;

23.图6是本实用新型中图5爆炸后的结构示意图;

24.图7是本实用新型中分离筒变形一结构的剖示图;

25.图8是本实用新型中分离筒变形二结构的剖示图;

26.图9是本实用新型加装楔形挡块应用一的结构示意图;

27.图10是本实用新型中图9结构的剖面图;

28.图11是本实用新型加装楔形挡块应用二结构的剖面图;

29.图12是本实用新型加装下料组件的结构示意图;

30.图13是本实用新型中图11结构的剖面图。

31.附图标记说明:

32.1、分离箱,2、梗丝收集箱,3、负压管,4、烟丝导出管,5、烟梗导出管, 6、下料组件,

33.11、第一侧板,12、透明侧板,13、楔形挡块,14、螺栓,15、顶板,16、分离空间,17、分离筒,18、整流罩,

34.111、圆形通孔,112、进料口,

35.121、长侧板,122、短侧板,

36.131、螺纹孔,

37.171、烟梗排料口,172、斜坡状,173、椭圆状分料块,174、双锥状分料块,

38.61、电机,62、料斗,63、下料轮。

具体实施方式

39.下面结合附图及实施例描述本实用新型具体实施方式:

40.需要说明的是,本说明书所附图中示意的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本实用新型可实施的限定条件,任何结构的修饰、比例关系的改变或大小的调整,在不影响本实用新型所能产生的功效及所能达成的目的下,均应仍落在本实用新型所揭示的技术内容得能涵盖的范围内。

41.同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本实用新型可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本实用新型可实施的范畴。

42.实施例1,结合图1至图4,本实施例公开了一种梗丝在线分离装置,包括分离箱1、梗丝收集箱2、负压管3、烟丝导出管4和烟梗导出管5,分离箱1 包括不少于一块透明侧板12和多块第一侧板11,第一侧板11与透明侧板12水平方向首尾相接,与顶端安装的顶板15组成向下导通状的分离空间16,且分离空间16的上层位置向外连通于负压管3,任意一块第一侧板11的上方向外开设有进料口112,结合图3,本结构中分离空间16内侧竖向置有分离筒17,通过分离筒17可以使未完全分离的梗丝经过口径的限制和撞击内端面来得到进一步分离。

43.结合图5和图6,分离筒17内侧中空,其底部设置为烟梗排料口171,其内侧四周的周面处均设置为斜坡状172,且分离筒17内侧的口径大小向烟梗排料口171方向逐步缩小,本结构中当梗丝落入斜坡状172内,通过口径的逐渐缩小,梗丝碰撞斜坡状172,使烟梗下方的烟丝得到释放。

44.结合图7和图8,分离筒17内侧水平设有穿过口径中心的椭圆状分料块173,且椭圆状分料块173的横截面为竖向长直状,椭圆状分料块173可以防止梗丝未经分离直接落下;本结构中椭圆状分料块173也可以设置为双锥状分料块174,对中心梗丝起到向四周分散的作用。

45.实施过程中,梗丝收集箱2和抽气泵依次开启,梗丝由进料口112导入分离空间内;此时部分烟丝在旋风分离和抽气泵的作用下依次进入负压管3和烟丝导出管4;剩余的烟丝和烟梗落入分离筒17内进行再次分离,最后剩余的烟梗从烟梗导出管5向外导出。

46.实施例2,结合图1、图2和图9,本实施例公开了一种梗丝在线分离装置,包括分离箱1、梗丝收集箱2、负压管3、烟丝导出管4和烟梗导出管5,分离空间16的侧面包括不少于一块、不多于两块的透明侧板12,其余面均设置为第一侧板11,且分离空间16内存在一对水平对立的第一侧板11,其内侧通过螺栓14竖向安装有多块楔形挡块13,对立侧的楔形挡块13为错位交替状等距布设,本结构中楔形挡块13与进料口112异侧安装,分离空间16中进料口112 的对立侧设置为透明侧板12,错位安装的楔形挡块13可以实现梗丝的多级跳跃,利用多次分离提高梗丝分离效果。

47.结合图10,分离空间16内还竖向安装有从下向上呈缩颈状的整流罩18,整流罩18的顶部水平向外接通于负压管3的管口,本结构中整流罩18内侧设置为光滑材质,楔形挡块13的斜面侧均设置为毛性材质,毛性材质可以加大梗丝与楔形挡块13之间的摩擦。

48.结合图9和图10,楔形挡块13的竖直侧水平开设有螺纹孔131,第一侧板 11的下方开设有多个水平导通的圆形通孔111,螺栓14穿过圆形通孔111,且丝接于楔形挡块13的螺纹孔131,本结构中通过螺栓14可以实现任一楔形挡块 13的拆卸和更换。

49.实施过程中,梗丝导入分离空间,大量梗丝由一侧楔形挡块13落入下一级对立侧的楔形挡块13上,通过碰撞实现烟梗与烟丝的分离,同样的原理,继续向下进行多次分离,以提高分离效率。

50.实施例3,结合图11,本实施例公开了一种梗丝在线分离装置,包括分离箱1、梗丝收集箱2、负压管3、烟丝导出管4和烟梗导出管5,本结构中楔形挡块13与进料口112为同侧安装,透明侧板12分为长侧板121和短侧板122,分离空间16中负压管3的对立侧安装有长侧板121,分离空间16中负压管3的下方位置设置为短侧板122,本结构中透明侧板12方便工作人员观察内部的积料情况。

51.实施例4,结合图12至图13,本实施例公开了一种梗丝在线分离装置,还包括下料组件6,其由电机61、料斗62和下料轮63构成,本结构中下料组件6 可以实现梗丝下料后,进料口112的密封,防止负压管3从进料口112抽气,影响分离效果。

52.结合图13,进料口112的外侧加装有向上开口状的料斗62,电机61水平固设于料斗62的竖直端外侧,料斗62的竖直端内侧设有下料轮63,电机61的输出端与下料轮63的端部相连,本结构中下料轮63周向等距布设有若干叶片,叶片的端部相切于料斗62的内壁。

53.实施过程中,梗丝物料存积于料斗62内,电机61带动下料轮63转动,以实现单批次的梗丝下料;在下料过程中,位于料斗62内侧、下料轮63上方的剩余梗丝与分离空间16不导通,负压管3不能通过进料口112进行抽气,从而防止梗丝未经分离便直接被吸走。

54.不脱离本实用新型的构思和范围可以做出许多其他改变和改型。应当理解,本实用新型不限于特定的实施方式,本实用新型的范围由所附权利要求限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1