多规格、低损伤棒状物分汇流输送装置的制作方法

1.本实用新型涉及一种多规格、低损伤的棒状物分汇流输送装置及方法,属于烟草机械技术领域。

背景技术:

2.在卷烟生产过程中,会产生很多棒状物料,如滤棒、烟支等。生产线上,在上、下游设备之间会设置棒状物料存储输送设备,用于匹配上、下游设备的速差、存储或者放出棒状物料,甚至当上下游设备之一停机时,也能借助棒状物料存储输送设备使另一设备继续维持正常工作,如201810984683.7专利文献所述。现有设备中设置有分流装置(如图2所示)。当上、下游设备正常运行时,上游设备生产的棒状物料t1经通道送入临时料仓a后直接经t3送出并进入下游设备;当上、下游设备中的某一设备出现状况时,棒状物料需要进行分流,现有技术的分流装置存在以下不足:

3.1)现有的分流装置在分汇流处形成一个侧躺的t形通道,存储桶中的棒状物料t2从存储桶向左排出时,不能让临时料仓a产生拉空,需要顶起临时料仓a内的棒状物料维持临时料仓a的饱满,防止乱棒的产生,这就导致棒状物料相互挤压。同时因为临时料仓a和分汇流口上下方向布置,高度落差较大,导致临时料仓a处的棒状物料t1输送到t3时,因过高的机械压力而产生损伤。尤其对烟支而言,会因挤出很多烟末造成烟支空头,烟支外表会产生皱纹,从而影响烟支品质;

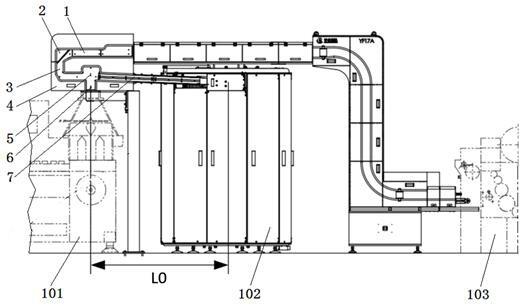

4.2)在目前的生产线布局中,图1所示的距离l0会因不同的设备而有所变化,因现有的存储桶102有两种规格,导致分流装置的过渡通道7需要配备多种不同的倾斜角度、不同的长度,才能与不同的距离l0、不同规格的存储桶102相匹配,故存在规格适应性差的不足;

5.3)在目前的生产线布局中,分流装置的入口层高是固定的,但不同规格的棒状物要求的层高不一样,目前的设备入口层高不能调整,不能灵活适应生产线调整。

6.综上,现有的分流装置无法有效适应多种规格的棒状物料输送,从而导致不同型号的棒状物料难以在实际生产线上进行灵活切换,否则要进行重大改造,显然就存在投资大成本高的问题。并且,传统的侧躺布局的t形通道会导致棒状物在分流装置处,因为机械压力过大而产生皱纹、空头等缺陷。因此有必要对现有技术加以改进。

技术实现要素:

7.为减轻分流装置处棒状物承受的机械压力,避免棒状物出现空头、皱纹等损伤,同时通过模块化设计和结构创新,灵活适应多种不同规格棒状物,本实用新型仅在相同生产线的同一台设备上,即可根据生产需要进行快速调整,以适应不同规格的棒状物,且能保持原有设备的现场布局,仅更换分流装置即可。

8.本实用新型通过下列技术方案完成:一种多规格、低损伤棒状物分汇流输送装置,包括设置在机架上并依次相接的输入通道、暂存仓、下料通道,其特征在于下料通道与分汇流仓相连,分汇流仓分别与过渡通道、输出通道相连,当上游设备生产出来的棒状物料经输

入通道送入暂存仓后,再经过下料通道送入分汇流仓中,以便在正常生产情况下使分汇流仓中的棒状物料直接由输出通道送入下游包装设备完成包装;当下游包装设备停止运行时,分汇流仓中的棒状物料由过渡通道转送至存储桶存放,以维持上游设备的正常生产;当上游设备停止运行时,通过过渡通道将存储桶存放的棒状物料送入分汇流仓中,再经输出通道送入下游包装设备,以维持下游包装设备正常生产。

9.所述下料通道设为l形通道,该l形通道的竖直端端口为输入端且与暂存仓出口相连、水平端端口为输出端且与分汇流仓入料口相连,该l形通道的水平端由第二上输送组件、第二下输送组件,以及位于第二上输送组件、第二下输送组件之间的水平空间所构成,该l形通道的竖直端由背板,以及间隔设置在背板上的两立板和位于两立板之间的纵向空间所构成,以便棒状物料从暂存仓出口出来后,经竖直端进入l形通道,再经水平端的第二上输送组件和第二下输送组件完成棒状物料的下料输送。

10.所述分汇流仓为其内带空腔的t形仓体,t形仓体的左侧设入料口、右侧设存料出入口、底部设出料口、顶部封闭,其中:入料口与下料通道输出端相接、存料出入口与过渡通道相接,且入料口、存料出入口保持在同一水平面上,出料口与输出通道相连;所述t形仓体空腔中设置能调控空腔容积的第二调整件,通过第二调整件使分汇流仓始终处于饱满状态,并让入料口、存料出入口处于同一水平面上,使棒状物料在此处无高度落差,进而不会出现因高度落差带来的重力挤压、磨损而造成损伤,并且棒状物料进入分汇流仓后即离开,不会产生压力、不会损伤。

11.所述第二调整件为弹力柔性带,其两端分别固定在入料口和存料出入口上方,以便棒状物料增加、减少时,在弹力柔性带弹力作用下增大或减小分汇流仓的空腔容量。

12.所述过渡通道一端通过摆动板连接在背板上,另一端与存储桶出、入口相接且不相连,构成摆动式过渡通道,其中:

13.所述摆动板设为立式平板,该立式平板通过其中心处的轴孔固定在转轴上,摆动板的四个角均设有限位块,每个限位块上均设有腰孔,腰孔内设有限位钉,以便根据需要调整摆动板及其上的第三上输送组件、第三下输送组件绕转轴摆动,再通过摆动板上的腰孔、限位钉进行限位固定,使摆动式水平通道完成倾斜角度的调整,满足与不同规格存储桶的连接要求;

14.所述过渡通道由固定连接在摆动板上的第三上输送组件、第三下输送组件,以及位于第三上输送组件、第三下输送组件之间的空间所构成,其中:

15.第三上输送组件包括:固定在摆动板上部的上水平支撑板,固定在上水平支撑板两端上表面的上水平支撑辊以及固定在上水平支撑板中部上表面的上水平主动辊、上张紧辊,绕于上水平支撑辊、上水平主动辊、上张紧辊、上水平支撑板背面一周的上皮带;

16.第三下输送组件包括:固定在摆动板下部的下水平支撑板,固定在下水平支撑板两端下表面的下水平支撑辊以及固定在下水平支撑板中部下表面的下水平主动辊、下张紧辊,绕于下水平支撑辊、下水平主动辊、下张紧辊、下水平支撑板上面一周的下皮带;

17.且第三上输送组件的上水平主动辊辊轴后端,以及第三下输送组件的下水平主动辊辊轴后端,均穿过底板上的带座轴承与主动力机输出轴相连,以便在主动力机带动下使对应的上皮带、下皮带移动,进而完成对位于上、下皮带之间的棒状物料的输送。

18.所述过渡通道的上水平支撑板、下水平支撑板均由多块板连接而成,且上皮带、下

皮带长度分别与对应的上水平支撑板、下水平支撑板长度相适应,以便根据需要调整过渡通道长度,满足与不同规格设备的连接要求。

19.所述位于过渡通道上水平支撑板、下水平支撑板之间的前、后侧分别设有前、后板,其中:前板的前侧设有调节螺杆及螺母,调节螺杆螺接于对应的支架上,后板的后侧通过连接件与摆动板相连,以便操纵螺母转动使螺杆带动对应的前、后板移动,实现过渡通道的宽度调整,满足不同规格棒状物料的输送。

20.所述位于过渡通道后板后侧的连接件上、下端分别设有垫板,以便通过垫板调节过渡通道高度,满足与不同规格设备的连接要求。

21.所述输入通道由第一上输送组件、第一下输送组件,和位于第一上输送组件和第一下输送组件之间的空间所构成,以便通过第一上输送组件和第一下输送组件完成对棒状物料的进料输送;

22.所述暂存仓包括由背板、外侧板及顶板构成的其上设有入口和出口的空腔,空腔中设有能调控空腔容积的第一调整件,入口与输入通道连通,出口与下料通道连通。

23.所述第一调整件为伸缩带或弹力柔性带,其中:

24.伸缩带一端固定在输入通道输出端上方、另一端绕过设于下料通道外侧的至少一滑轮组后与配重块相连,以便伸缩带在配重块及滑轮组的共同作用下,始终处于张紧状态,并随棒状物料的增多而向暂存仓内移动,以增加空腔容量,随棒状物料的减少而向暂存仓外移动,减少空腔容量;

25.弹力柔性带,其一端固定在输入通道输出端上方、另一端固定在下料通道外侧,以便棒状物料增加、减少时,在弹力柔性带弹力作用下增大或减小暂存仓空腔容量;

26.以便通过第一调整件维持暂存仓b始终处于饱满状态,有效防止棒状物料因乱棒而造成挤压、损伤。

27.所述输入通道的第一上输送组件和第一下输送组件均为常规皮带输送机或链板输送机,并且输入通道的长度、高度、宽度按常规均可调整。

28.所述l形通道水平端的第二上输送组件和第二下输送组件均为常规皮带输送机或链板输送机,且下料通道的水平端长度、高度、宽度按常规均可调整。

29.所述l形通道竖直端的高度、宽度、深度按常规均可调整。

30.本实用新型具有下列优点和效果:采用上述技术方案,可在输送棒状物料至下游设备或存储桶的过程中,通过t形分汇流仓有效防止棒状物料因高度方向的落差而造成挤压、损伤,彻底解决棒状物料起皱纹、空头损伤等问题,同时通过摆动式过渡通道的倾斜角度、长度、宽度、高度的调整,满足与不同规格存储桶的连接要求,并且通过可调节的各个通道,满足不同规格棒状物料的输送、存储,扩大本实用新型应用范围,提高设备的兼容性能,适应不同规格棒状物料的输送,满足实际生产需要,节省投资,降低成本。

附图说明

31.图1为本实用新型在存储设备中的安装位置示意图;

32.图2为现有技术的棒状物料分汇流输送装置结构示意图;

33.图3为本实用新型结构示意图;

34.图4为图3中的过渡通道局部结构示意图;

35.图5为图4的左侧剖面图。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.本实用新型提供的多规格、低损伤棒状物料分汇流输送装置,包括设置在背板4上并依次相接的输入通道1、暂存仓2、下料通道3,其中:下料通道3与分汇流仓5相连,分汇流仓5分别与过渡通道7、输出通道6相连;当上游设备103生产出来的棒状物料经输入通道1送入暂存仓2后,再经过下料通道3送入分汇流仓5中,以便在正常生产情况下使分汇流仓5中的棒状物料直接由输出通道6送入下游包装设备101完成包装;当下游包装设备101停止运行时,分汇流仓5中的棒状物料由过渡通道7转送至存储桶102存放,以维持上游设备103的正常生产;当上游设备103停止运行时,通过过渡通道7将存储桶102存放的棒状物料送入分汇流仓5中,再经输出通道6送入下游包装设备101,以维持下游包装设备101正常生产;

38.所述输入通道1由第一上输送组件11、第一下输送组件12,和位于第一上输送组件11和第一下输送组件12之间的空间13所构成,且第一上输送组件11和第一下输送组件12均为常规皮带输送机,并保持第一上输送组件11和第一下输送组件12的线速度一致,以便通过第一上输送组件11和第一下输送组件12将进入空间13的棒状物料输送至暂存仓2中;

39.所述暂存仓2包括由背板4、外侧板22及顶板21构成的空腔,以及连通空腔的入口和出口,空腔中设有能调控空腔容积的第一调整件23,入口与输入通道1连通,出口与下料通道3连通;通过第一调整件23维持暂存仓2始终处于饱满状态,防止棒状物料乱棒;

40.所述第一调整件23为弹力柔性带,该弹力柔性带右端固定在输入通道1输出端上方、左端固定在下料通道3外侧,以便棒状物料增加、减少时,在弹力柔性带弹力作用下增大或减小暂存仓空腔容量;

41.显然,第一调整件23还可设为伸缩带,该伸缩带右端固定在输入通道1输出端上方、左端绕过设于下料通道3外侧的至少一滑轮组后与配重块相连,以便伸缩带在配重块及滑轮组的共同作用下,始终处于张紧状态,并随棒状物料的增多而向暂存仓内移动,以增加空腔容量,随棒状物料的减少而向暂存仓外移动,减少空腔容量;

42.所述下料通道3设为l形通道,该l形通道的竖直端端口为输入端且与暂存仓2出口相连、水平端端口为输出端且与过渡通道7相连,该l形通道的水平端由第二上输送组件32、第二下输送组件33,以及位于第二上输送组件32、第二下输送组件33之间的水平空间34所构成,该l形通道的竖直端由背板4,以及间隔设置在背板4上的两立板31和位于两立板31之间的纵向空间所构成,其中:第二上输送组件32和第二下输送组件33线速度一致,均为常规皮带输送机;以便棒状物料从暂存仓2出口出来后,进入l形通道的竖直端,再经水平端的第二上输送组件32和第二下输送组件33将进入空间34的棒状物料输送至分汇流仓5中;

43.所述分汇流仓5设置在背板4上,其为内带空腔的t形仓体,t形仓体的左侧设入料口、右侧设存料出入口、底部设出料口、顶部封闭,其中:入料口与下料通道3输出端相接、存料出入口与过渡通道7相接,且入料口、存料出入口保持在同一水平面上,出料口与输出通

道6相连;所述t形仓体空腔中设置能调控空腔容积的第二调整件51,通过第二调整件51使分汇流仓5始终处于饱满状态,有效防止棒状物料乱棒;所述第二调整件51为弹力柔性带,其两端分别固定在入料口和存料出入口上方,以便棒状物料增加、减少时,在弹力柔性带弹力作用下增大或减小分汇流仓5的空腔容量;

44.分汇流仓5根据上、下游设备的生产情况进行下列工作分配:

45.1)正常生产情况下,分汇流仓5中的棒状物料直接由竖直通道6送入下游包装设备101完成包装;

46.2)当下游包装设备101停止运行时,分汇流仓5中的棒状物料由过渡通道7转送至存储桶102存放,以维持上游设备103的正常生产;

47.3)当上游设备103停止运行时,通过过渡通道7将存储桶102存放的棒状物料送入分汇流仓5中,再经竖直通道送入下游包装设备101,以维持下游包装设备101正常生产;棒状物进入分汇流仓5后即会离开,且分汇流仓5相比现有技术而言,其高度方向落差小很多,也不需要支撑料仓中的棒状物料,所以棒状物料压力减小,损伤也减小;

48.所述过渡通道7左端通过摆动板71连接到背板4上,右端与存储桶102出、入口相接且不相连,构成摆动式过渡通道,其中:

49.所述过渡通道7由固定连接在摆动板71上的第三上输送组件72、第三下输送组件73,以及位于第三上输送组件72、第三下输送组件73之间的空间74所构成,其中:

50.第三上输送组件72包括:固定在摆动板71上部的上水平支撑板722,固定在上水平支撑板722两端上表面的上水平支撑辊721以及固定在上水平支撑板722中部上表面的上水平主动辊724、上张紧辊723,绕于上水平支撑辊721、上水平主动辊724、上张紧辊723、上水平支撑板722背面一周的上皮带725;

51.第三下输送组件73包括:固定在摆动板71下部的下水平支撑板732,固定在下水平支撑板732两端下表面的下水平支撑辊731以及固定在下水平支撑板732中部下表面的下水平主动辊734、下张紧辊733,绕于下水平支撑辊731、下水平主动辊734、下张紧辊733、下水平支撑板732上面一周的下皮带735;

52.且第三上输送组件72的上水平主动辊724辊轴后端、第三下输送组件73的下水平主动辊734辊轴后端,均穿过背板4上的带座轴承与主动力机输出轴相连,以便在主动力机带动下使对应的上皮带725、下皮带735移动,进而对进入空间74的棒状物料进行输送;

53.且第三上输送组件72的上张紧辊723、第三下输送组件73的下张紧辊733均为常规的张紧辊,用于控制对应上皮带725、下皮带735的张紧力,满足棒状物料的输送要求;

54.摆动板71设为立式平板,该立式平板通过其中心处的轴孔固定在转轴711上,摆动板71的四个角均设有限位块712,每个限位块712上均设有腰孔,腰孔内设有限位钉,以便根据需要调整摆动板71及其上的第三上输送组件72、第三下输送组件73绕转轴711摆动,再通过摆动板71上的腰孔、限位钉进行限位固定,使过渡通道7完成倾斜角度的调整,满足与不同规格设备的连接要求;

55.所述过渡通道7的上水平支撑板722、下水平支撑板732均由多块板连接而成,且上皮带725、下皮带735长度分别与对应的上水平支撑板722、下水平支撑板732长度相适应,以便根据需要调整过渡通道7长度,以满足与不同规格设备的连接要求;

56.所述位于过渡通道7上水平支撑板722、下水平支撑板732之间的前、后侧分别设有

前板75、后板76,前板75的前侧设有调节螺杆752及螺母753,调节螺杆752螺接于对应的支架751上,后板76的后侧通过连接件761与摆动板71相连,以便操纵螺母753转动使调节螺杆752带动对应的前板75移动,即可实现过渡通道7的宽度调整,满足不同规格棒状物料的输送;

57.所述位于过渡通道7后板76后侧的连接件761上、下端分别设有垫板762,通过垫板762调节过渡通道7高度,以满足与不同规格设备的连接要求;

58.所述连接件761的断面为矩形,连接件761的上、下侧分别设有纵向卡槽,以便垫板762上的凸件7621卡入对应的纵向卡槽中而完成固定;连接件761的左、右侧分别设有水平卡槽,以便后板76后侧的凸件7611、摆动板71前侧的凸件7111卡入对应的水平卡槽中而完成后板76的固定,以及与摆动板71的连接固定。

59.所述输入通道1按常规可进行宽度、高度、长度调节,以满足与不同规格设备的连接要求;

60.所述下料通道3按常规可进行宽度、高度、长度调节,以满足与不同规格设备的连接要求。

61.综上,通过本实用新型上述技术方案,可最大程度地减轻分汇流输送装置内棒状物的压力,减少损伤,同时通过输入通道1、下料通道3、过渡通道7的长度、宽度、高度调节,以及过渡通道7倾斜角度调整,可适应不同规格棒状物料的输送,扩大其应用范围,满足实际生产需要,节省投资,降低成本。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1