一种露片式陶瓷雾化芯的制作方法

1.本实用新型涉及雾化芯技术领域,具体涉及一种露片式陶瓷雾化芯。

背景技术:

2.目前应用于电子烟行业内的雾化装置,主要是通过导液介质传导液体,通过加热体导电后产生热量将电子雾化液加热至蒸发雾化。由于需要保证雾化液能充分被加热雾化,防干烧,往往需要增大雾化芯陶瓷的孔径与孔隙率。高浓稠度的雾化液需要更多、更快的热传导进行对其迅速加热,受热不均匀会导致在雾化过程中会出现工作烟雾量小、供油不足导致糊芯,造成用户体验较差。

技术实现要素:

3.为了克服现有技术中存在的缺点和不足,本实用新型的目的在于提供一种露片式陶瓷雾化芯,该露片式陶瓷雾化芯结构简单、新颖,通过设置导热侧片可迅速对吸附在导油槽面的高浓稠度雾化液进行预热,预热时导热侧片外露部分可迅速加热雾化液,使热量迅速传导到高浓稠度雾化液上,增加了雾化液流动性,加快雾化液被陶瓷基体的吸附速度,使导油更充足,雾化液吸附到雾化面,被埋设在雾化面的导热侧片和发热线路同时加热可增加陶瓷雾化芯发热面积、受热均匀,热量能被雾化面充分利用,雾化液经雾化面加热雾化后烟雾量大,可有效防止干烧、糊芯等问题。

4.本实用新型的目的通过下述技术方案实现:一种露片式陶瓷雾化芯,包括微孔陶瓷基体,所述微孔陶瓷基体的上端面向下凹设有预热槽,所述预热槽的槽底为导油槽面,所述预热槽两侧的侧壁为支撑面,所述微孔陶瓷基体的下端面为雾化面,所述雾化面设有金属发热片,所述金属发热片包括发热线路和导热侧片,所述发热线路埋设于雾化面,所述导热侧片埋设于微孔陶瓷基体内,所述导热侧片的一端与所述发热线路连接,所述导热侧片的另一端露出支撑面或延伸出导油槽面。

5.进一步的,所述微孔陶瓷基体的上端位于预热槽两侧的端面为导油面,所述导油面均与所述支撑面连接。

6.进一步的,所述导热侧片的面积与发热线路的面积的比值≥0.5。

7.进一步的,所述导热侧片的上端延伸出所述导油面。

8.进一步的,所述导热侧片的上端与所述导油面齐平。

9.进一步的,所述支撑面与所述导油槽面之间的夹角≥90

°

。

10.本实用新型的有益效果在于:本实用新型的露片式陶瓷雾化芯结构简单、新颖,通过设置导热侧片可迅速对吸附在导油槽面的高浓稠度雾化液进行预热,预热时导热侧片外露部分可迅速加热雾化液,使热量迅速传导到高浓稠度雾化液上,增加了雾化液流动性,加快雾化液被陶瓷基体的吸附速度,使导油更充足,雾化液吸附到雾化面,被埋设在雾化面的导热侧片和发热线路同时加热可增加陶瓷雾化芯发热面积、受热均匀,热量能被雾化面充分利用,雾化液经雾化面加热雾化后烟雾量大,可有效防止干烧、糊芯等问题。

附图说明

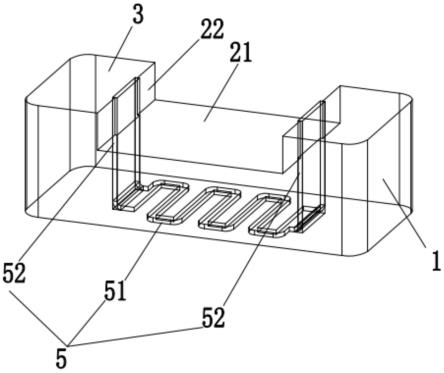

11.图1是本实用新型的实施例1中的露片式陶瓷雾化芯的立体图;

12.图2是本实用新型的实施例1中的露片式陶瓷雾化芯的仰视图;

13.图3是本实用新型的实施例1中的露片式陶瓷雾化芯剖面结构示意图;

14.图4是本实用新型的实施例2中的露片式陶瓷雾化芯的立体图。

15.附图标记为:1-微孔陶瓷基体、2-预热槽、21-导油槽面、22-支撑面、3-导油面、4-雾化面、5-金属发热片、51-发热线路和52-导热侧片。

具体实施方式

16.为了便于本领域技术人员的理解,下面结合实施例及附图1-4对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

17.实施例1

18.见图1-3,一种露片式陶瓷雾化芯,包括微孔陶瓷基体1,所述微孔陶瓷基体1的上端面向下凹设有预热槽2,所述预热槽2的槽底为导油槽面21,所述预热槽2两侧的侧壁为支撑面22,所述微孔陶瓷基体1的下端面为雾化面4,所述雾化面4设有金属发热片5,所述金属发热片5包括发热线路51和导热侧片52,所述发热线路51埋设于雾化面4,所述导热侧片52埋设于微孔陶瓷基体1内,所述导热侧片52的一端与所述发热线路51连接,所述导热侧片52的另一端的侧面露出支撑面22并沿支撑面22设置;所述微孔陶瓷基体1的上端位于预热槽2两侧的端面为导油面3,所述导油面3均与所述支撑面22连接,所述支撑面22与所述导油槽面21之间的夹角≥90

°

。

19.本实施例中的露片式陶瓷雾化芯结构简单、新颖,通过设置导热侧片52可迅速对吸附在导油槽面21的高浓稠度雾化液进行预热,预热时导热侧片52外露部分可迅速加热雾化液,使热量迅速传导到高浓稠度雾化液上,增加了雾化液流动性,加快雾化液被陶瓷基体的吸附速度,使导油更充足,雾化液吸附到雾化面4,被埋设在雾化面4的导热侧片52和发热线路51同时加热可增加陶瓷雾化芯发热面积、受热均匀,热量能被雾化面4充分利用,雾化液经雾化面4加热雾化后烟雾量大,可有效防止干烧、糊芯等问题。

20.本实施例中,所述导热侧片52的面积与发热线路51的面积的比值≥0.5。

21.本实施例中通过控制导热侧片52与发热线路51的面积的比值可进一步保证对高浓稠度雾化液的预热效果和对导油至雾化面4的雾化液的雾化速率维持在最佳状态,提升了该露片式陶瓷雾化芯雾化效率和实用性。

22.本实施例中,所述导热侧片52的上端延伸出所述导油面3;所述导热侧片52的上端与所述导油面3齐平。

23.本实施例中通过控制导热侧片52延伸出导油槽面21的高度,可以进一步增加对高浓稠度雾化液的预热效果,进而使得该露片式陶瓷雾化芯雾化效率和烟雾量最佳。

24.实施例2

25.见图4,本对实施例与上述实施例1的区别在于:本实施例的所述导热侧片52的另一端延伸出导油槽面21。本对比例的其余内容与实施例1相同,这里不再赘述。

26.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本实用新型构思的前提下任何显而易见的替换均在本实用新型的保护范

围之内。

技术特征:

1.一种露片式陶瓷雾化芯,包括微孔陶瓷基体,其特征在于:所述微孔陶瓷基体的上端面向下凹设有预热槽,所述预热槽的槽底为导油槽面,所述预热槽两侧的侧壁为支撑面,所述微孔陶瓷基体的下端面为雾化面,所述雾化面设有金属发热片,所述金属发热片包括发热线路和导热侧片,所述发热线路埋设于雾化面,所述导热侧片埋设于微孔陶瓷基体内,所述导热侧片的一端与所述发热线路连接,所述导热侧片的另一端露出支撑面或延伸出导油槽面。2.根据权利要求1所述的一种露片式陶瓷雾化芯,其特征在于:所述微孔陶瓷基体的上端位于预热槽两侧的端面为导油面,所述导油面均与所述支撑面连接。3.根据权利要求1所述的一种露片式陶瓷雾化芯,其特征在于:所述导热侧片的面积与发热线路的面积的比值≥0.5。4.根据权利要求2所述的一种露片式陶瓷雾化芯,其特征在于:所述导热侧片的上端延伸出所述导油面。5.根据权利要求2所述的一种露片式陶瓷雾化芯,其特征在于:所述导热侧片的上端与所述导油面齐平。6.根据权利要求1所述的一种露片式陶瓷雾化芯,其特征在于:所述支撑面与所述导油槽面之间的夹角≥90

°

。

技术总结

本实用新型涉及雾化芯技术领域,具体涉及一种露片式陶瓷雾化芯,微孔陶瓷基体设有预热槽,预热槽的槽底为导油槽面,预热槽两侧的侧壁为支撑面,微孔陶瓷基体的下端面为雾化面,雾化面设有金属发热片,金属发热片包括发热线路和导热侧片,发热线路埋设于雾化面,导热侧片埋设于微孔陶瓷基体内且与发热线路连接,导热侧片的另一端露出支撑面或导油槽面。本实用新型通过设置导热侧片可迅速对吸附在导油槽面的高浓稠度雾化液预热,使热量迅速传导到高浓稠度雾化液上,增加了雾化液流动性,加快雾化液被陶瓷基体的吸附速度,雾化液吸附到雾化面,被埋设在雾化面的金属发热片同时加热可增加陶瓷雾化芯发热面积、受热均匀,热量能被雾化面充分利用。化面充分利用。化面充分利用。

技术研发人员:陈闻杰 何峰斌 钟政全

受保护的技术使用者:东莞市国研电热材料有限公司

技术研发日:2022.08.17

技术公布日:2023/1/12

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1