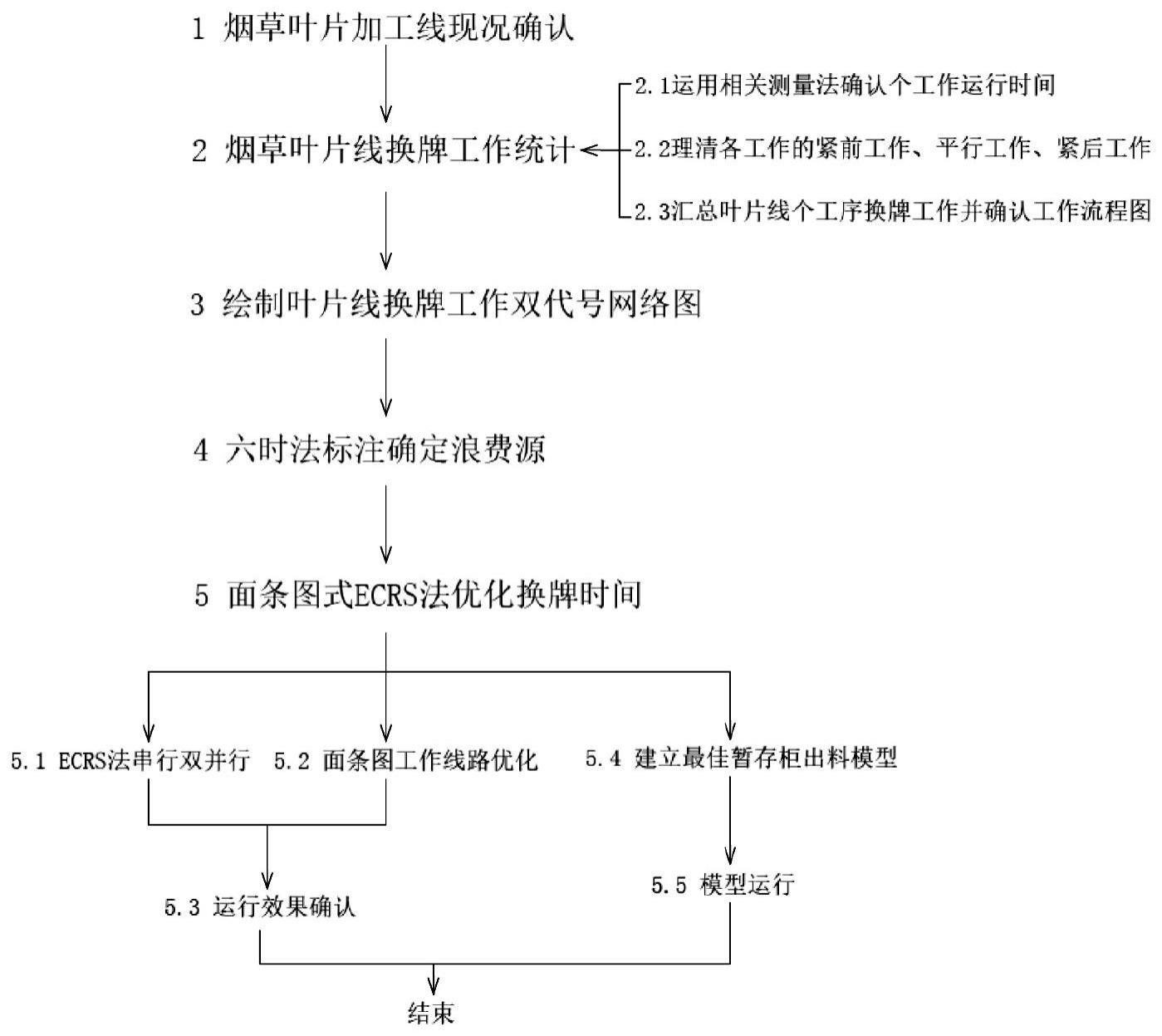

基于面条图式ECRS法优化烟草叶片线换牌时间的方法与流程

本发明涉及一种基于面条图式ecrs法优化烟草叶片线换牌时间的方法,属于卷烟生产叶片加工领域。

背景技术:

1、烟草行业积极导入精益理念,构建起精益生产、精益研发、精益物流等框架,行业精益管理迈入既符合实际,又能遵循精益管理基本原则的轨道,为促进行业走内涵式发展道路发挥了重要作用。工厂积极响应企业的号召,提出了“优质高效、精益管理”,大力发挥主观能动性,精益求精,通过精益管理的方法不断优化生产,持续改善产品质量,提高生产效率。

2、制丝车间烟草叶片加工线流水线长,工序较为复杂,在批次间换牌耗时过长,造成了等待的浪费,同时也带来了水电气汽以及人工的浪费,不满足精益求精的生产需求,需要一种新的方法对制丝车间烟草叶片加工线换牌时间进行优化,从而降低换牌时间,提高生产效率,减少不必要的浪费。

3、ecrs分析法是工业工程学中程序分析的四大原则,用于对生产工序进行优化,以减少不必要的工序,达到更高的生产效率。ecrs,即取消(eliminate)、合并(combine)、调整顺序(rearrange)、简化(simplify)。运用ecrs四原则,即取消、合并、重组和简化的原则,可以帮助人们找到更好的效能和更佳的工序方法。

技术实现思路

1、本发明要解决的技术问题在于:

2、通过一种基于面条图式ecrs法优化烟草叶片加工线换牌时间的方法,对制丝车间烟草叶片加工线批次间换牌过程进行流程优化,从而减少制丝车间烟草叶片加工线批次间换牌时间,减少等待的浪费,同时也可以降低水电气汽的浪费。

3、本发明的技术方案为:

4、一种基于面条图式ecrs法优化烟草叶片线换牌时间的方法,包括:结合制丝车间烟草叶片加工线批次间换牌工作,绘制丝车间烟草叶片加工线换牌工作双代号网络图,其中包含:运用相关测量方法确认各工作运行时间;理清各工作的紧前工作、平行工作、紧后工作;汇总叶片线各工序换牌工作并确认工作流程图;通过六时法标注查找关键路径以及浪费源;基于面条图式ecrs法进行制丝车间烟草叶片加工线生产流程改进,包含ecrs法串行工作改并行工作,基于面条图的工作线路优化、建立最佳暂存柜出料模型。

5、具体的,本方法包括以下步骤:

6、步骤1,烟草叶片加工线现况确认

7、烟草叶片加工分为松散回潮工序和叶片加料工序两大工序。

8、步骤2,烟草叶片线换牌工作统计

9、步骤2.1,运用相关测量方法确认各工作运行时间

10、松散回潮工序批次间换牌时共有4项工作,分别为松散回潮停料、松散回潮清线、松散回潮预填充、松散回潮开始进料生产,确认各工作运行时间。

11、叶片加料工序批次间换牌时共有7项工作,分别为加料暂存柜出料完成、加料筒加料完成、加料清线、管路回料、料液泵送、料液预填充、叶片进贮柜完成,确认各工作运行时间。

12、步骤2.2,理清各工作的紧前工作、平行工作、紧后工作,如下表所示。

13、叶片线批次换牌工作关联表

14、

15、

16、步骤2.3,确定在批次间换牌时的工作并绘制叶片线批次换牌流程图

17、叶片线松散回潮及叶片加料工序在批次间换牌时,共有11项工作,分别为:松散回潮停料、松散回潮清线、加料暂存柜出料完成、加料筒加料完成、加料清线、管路回料、料液泵送、料液预填充、叶片进贮柜完成、松散回潮预填充、松散回潮开始进料生产。

18、按照生产工艺流程,加料筒加料完成后,才能进行管路回料,即f工作需要在d工作完成后方可进行,因此需要在d工作之后,f工作之前,增加一个虚工作j。

19、步骤3,绘制叶片线换牌工作双代号网络图

20、步骤4,六时法标注确定浪费源

21、对于叶片线,按照各工作之间的逻辑关系,各工作的最早开始时间、最早完成时间、最迟开始时间、最迟完成时间、总时差、自由时差,如下表所示。其中,各工作代号与上文相同,分别为:工作a代表松散回潮停料、工作b代表松散回潮清线、工作c代表加料暂存柜出料完成、工作d代表加料筒加料完成、工作e代表加料清线、工作f代表管路回料、工作g代表料液泵送、工作h代表料液预填充、工作k代表叶片进贮柜完成、工作m代表松散回潮预填充、工作n代表松散回潮开始进料生产。

22、叶片线各项工作时间参数计算表

23、

24、

25、采用六时法标注的叶片线双代号网络图。

26、根据六时法标注的叶片线双代号网络图,确定叶片线换牌时的关键路径为:①→②→③→④→⑤→⑥→⑦→⑧→⑨→⑩;关键工作为:工作a松散回潮停料、工作c加料暂存柜出料完成、工作d加料筒加料完成、工作f管路回料、工作g料液泵送、工作h料液预填充、工作n松散回潮开始进料生产。

27、步骤5,面条图式ecrs法优化换牌时间

28、步骤5.1,ecrs法串行改并行

29、运用ecrs分析,调整生产顺序,将管路回料、液料泵送和预填充的工作间关系由并行改为串行,可有效缩短关键路径的运行时间,从而降低批次间换牌时间,提高换牌效率。

30、通过ecrs分析优化法的改进,叶片线换牌时的关键路径改进为:①→②→③→⑤→⑥→⑦→⑧→⑨→⑩;关键工作为:工作a松散回潮停料、工作c加料暂存柜出料完成、工作d加料筒加料完成、工作g料液泵送、工作h料液预填充、工作n松散回潮开始进料生产。

31、工作f管路回料由原先的关键工作,转变为非关键工作,有效缩短了批次间换牌时间。步骤5.2,面条图工作线路优化

32、通过ecrs分析优化,将料液回料、料液泵送及预填充由原先的串行改为并行,对应操作路线也许进行优化。

33、步骤5.3,运行效果确认

34、通过上述优化,使得生产件换牌,料液回收、料液泵送与料液预填充由原先的串行关系,改进为并行关系,缩短了批次间的换牌时间。

35、步骤5.4,建立最佳暂存柜出料模型

36、最佳暂存柜出料模型:

37、

38、步骤5.5,模型运行。

39、本发明的有益效果:

40、本发明通过对制丝车间烟草叶片加工线批次间换牌过程进行流程优化,从而减少制丝车间烟草叶片加工线批次间换牌时间,减少等待的浪费,同时也可以降低水电气汽的浪费。

41、附图及说明

42、图1:本发明的方法的流程图。

43、图2:叶片线批次换牌流程图。

44、图3:叶片线批次间换牌工作双代号网络图。

45、图4:采用六时法对双代号网络图。

46、图5:叶片线各工作的时标流程分析图。

47、图6:叶片线改进前的双代号网络图。

48、图7:叶片线改进后的双代号网络图。

49、图8:改进前加料操作工操作路线面条图。

50、图9:改进后加料操作工操作路线面条图。

51、图10:改进后正态性检验图。

52、图11:改进后换牌时间直方图。

53、图12:叶片线关键路径分析图。

54、图13:优化前后的叶片线工作线组合图对比如图。

- 还没有人留言评论。精彩留言会获得点赞!