一种雾化芯、雾化芯的制备方法及电子烟与流程

本发明涉及雾化器,具体涉及一种雾化芯、雾化芯的制备方法及电子烟。

背景技术:

1、电子烟通过雾化手段,将雾化介质变成蒸汽、供用户吸食。雾化芯是电子烟的核心部件,对电子烟的雾化口感、烟雾量等性能起到至关重要的作用。

2、目前,在多孔板材一表面上涂覆导电结构的雾化芯技术路线中,常用的多孔板材为陶瓷材质,但存在两个方面的问题:①制备的多孔陶瓷中孔隙率不一致,导致同一批次制成的雾化芯雾化效果相差比较大,使得最终的电子烟的产品一致性差;②制备多孔陶瓷时孔隙大小难以控制,在陶瓷体内部会存在较大的通孔,从而出现漏油的情况,严重影响电子烟产品品质和客户体验。

3、为了解决上述问题,采用玻璃材质来替代陶瓷材质,例如cn113141678a公开了一种发热体的制造方法,通过对玻璃基板后加工的方式形成多个具有毛细作用力的通孔,使得形成的发热体的孔隙率/孔径大小可精确控制,提升了产品的一致性。

4、但是选择玻璃作为基材时,其线性热膨胀系数与现有的单层片状铜基、镍基等金属材料形成的导电结构具有较大差异,存在温度变化剧烈使导电结构从基材剥离而失效的问题,使雾化芯难以达到预期使用寿命。此外,该类导电结构发热效率较低,烟雾量较小。

技术实现思路

1、为了解决以上技术问题,本发明提供了一种雾化芯、雾化芯的制备方法及电子烟。其中雾化芯发热效率高、热疲劳寿命长,具体技术方案如下:

2、一种雾化芯,包括玻璃基材和导电结构,所述玻璃基材开设有多个微孔,所述导电结构为导电涂层;所述导电涂层包括涂覆在所述玻璃基材表面的第一层涂层、第二层涂层和第三层涂层,且第一层涂层、第二层涂层和第三层涂层逐渐远离所述玻璃基材表面设置;所述第一层涂层为cr涂层或ni涂层,所述第二层涂层为cu涂层,所述第三层涂层为cr涂层或w涂层。

3、具体的,所述第一层涂层的厚度为50nm-1μm,所述第二层涂层的厚度为200nm-2μm,所述第三层涂层的厚度为200nm-1μm;优选的,所述第一层涂层厚度为300nm-500nm,所述第二层涂层的厚度为500nm-1μm,所述第三层涂层的厚度为300nm-500nm。

4、具体的,所述导电涂层是通过磁控溅射将导电浆料沉积至所述玻璃基材表面。

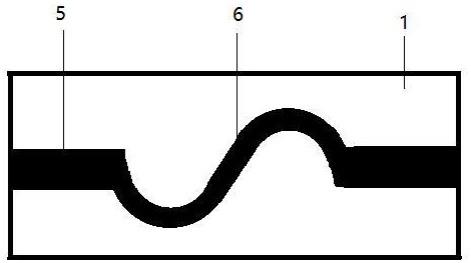

5、具体的,所述导电结构为s型;根据需要,所述导电结构还可以设置为其他形状。

6、具体的,所述雾化芯还包括电极,所述导电结构和所述电极是一体成型的。

7、具体的,所述导电结构的宽度小于所述电极的宽度。

8、本发明还提供了一种雾化芯的制备方法,包括如下步骤:

9、步骤1、将玻璃基材与掩模板置于磁控溅射设备的真空腔室中,所述玻璃基材开设有多个微孔,然后通入惰性气体,打开cr或ni靶电源,设置放电电流,将cr或ni导电浆料沉积在所述玻璃基材一表面上,得到第一层涂层;

10、步骤2、关闭cr或ni靶电源,打开cu 靶电源,设置放电电流,将cu导电浆料沉积在所述第一层涂层上,得到第二层涂层;

11、步骤3、关闭cu靶电源,打开cr或w靶电源,设置放电电流,将cr或w导电浆料沉积在所述第二层涂层上,得到第三层涂层;

12、步骤4、最后关闭cr或w靶电源,停止通入惰性气体,冷却至室温后取出。

13、具体的,步骤1中所述掩模板有镂空结构,通过掩模板可以使所述导电结构具有某种形状,当掩模板镂空结构为s型,可以得到s型的导电结构。

14、具体的,步骤1中将所述玻璃基材与掩模板置于磁控溅射设备的真空腔室前,还包括对所述玻璃基材进行清洗处理和干燥的步骤。

15、具体的,步骤1中在将所述玻璃基材与掩模板置于磁控溅射设备的真空腔室后及通入保护气体前还包括:调整真空腔室真空度至10-3pa量级后打开腔室加热系统加热至一定温度,再次调整真空腔室真空度,并利用射频等离子体对所述玻璃基材进行清洗。

16、具体的,在将所述玻璃基材与掩模板置于磁控溅射设备的真空腔室前对所述玻璃基材进行清洗的过程中,包括分别在乙醇和去离子水中超声处理。

17、具体的,所述再次调整真空腔室真空度至2×10-3pa。

18、具体的,步骤1、步骤2及步骤3中放电电流设置为0.6a。

19、具体的,步骤1、步骤2和步骤3中所述沉积均是在300℃下完成。

20、具体的,所述第一层涂层、第二层涂层和第三层涂层的厚度是通过控制沉积时间控制的。

21、本发明还提供了一种电子烟,包括上述雾化芯。

22、相比现有技术,本发明有益效果如下:

23、雾化芯的导电涂层采用了三层结构的复合涂层,并对涂层材质和顺序进行了设计:以cr涂层或者ni涂层作为第一层涂层,其既可以对第二铜涂层具有较好的粘合作用,又对玻璃基材具有较好化学亲和力,增强了膜基结合力;使用铜涂层作为第二层涂层,由于其延展性好,可以提升整体涂层的韧性,并在一定程度上释放整体涂层的内应力;第三层涂层为cr涂层或w涂层,其一方面具有抗氧化性,可以作为整体涂层的保护层,另一方面它可以进一步保护第二层涂层由于高温、挤压等原因产生延展进而导致的层脱落和分离。

24、本发明的雾化芯中导电涂层与玻璃基材及各涂层间的结合强度均较高,导电涂层具有较长的使用寿命和较高的发热效率,从而大幅提升雾化芯的热疲劳寿命。本发明使用磁控溅射方法制备雾化芯,制备方法简单,制备效率较高。

25、附图说明

26、图1为本发明实施例的雾化芯的结构示意图;

27、图2为本发明实施例的雾化芯的结构俯视图。

技术特征:

1.一种雾化芯,包括玻璃基材和导电结构,其特征在于,所述玻璃基材开设有多个微孔,所述导电结构为导电涂层;所述导电涂层包括涂覆在所述玻璃基材表面的第一层涂层、第二层涂层和第三层涂层,且第一层涂层、第二层涂层和第三层涂层逐渐远离所述玻璃基材表面设置;所述第一层涂层为cr涂层或ni涂层,所述第二层涂层为cu涂层,所述第三层涂层为cr涂层或w涂层。

2.如权利要求1所述的雾化芯,其特征在于,所述第一层涂层的厚度为50nm-1μm,所述第二层涂层的厚度为200nm-2μm,所述第三层涂层的厚度为200nm-1μm。

3.如权利要求1所述的雾化芯,其特征在于,所述导电涂层是通过磁控溅射将导电浆料沉积至所述玻璃基材表面。

4.如权利要求1-3任一项所述的雾化芯,其特征在于,所述导电结构为s型。

5.如权利要求1-3任一项所述的雾化芯,其特征在于,所述雾化芯还包括电极,所述导电结构和所述电极是一体成型的。

6.如权利要求5所述的雾化芯,其特征在于,所述导电结构的宽度小于所述电极的宽度。

7.一种雾化芯的制备方法,其特征在于,包括如下步骤:

8.如权利要求7所述的雾化芯的制备方法,其特征在于,所述步骤1中将所述玻璃基材置于磁控溅射设备的真空腔室前,还包括对所述玻璃基材进行清洗处理和干燥的步骤。

9.如权利要求7所述的雾化芯的制备方法,其特征在于,步骤1中在将所述玻璃基材置于磁控溅射设备的真空腔室后及通入惰性气体前还包括:调整真空腔室真空度至10-3pa量级后打开腔室加热系统加热至一定温度,再次调整真空腔室真空度,并利用射频等离子体对所述玻璃基材进行清洗。

10.一种电子烟,其特征在于,包括权利要求1-6任一项所述雾化芯。

技术总结

本发明涉及雾化器技术领域,具体涉及一种雾化芯、雾化芯的制备方法及电子烟。本发明提供的雾化芯,包括玻璃基材和导电结构,所述玻璃基材开设有多个微孔,所述导电结构为导电涂层;所述导电涂层包括涂覆在所述玻璃基材表面的第一层涂层、第二层涂层和第三层涂层,且第一层涂层、第二层涂层和第三层涂层逐渐远离所述玻璃基材表面设置;所述第一层涂层为Cr涂层或Ni涂层,所述第二层涂层为Cu涂层,第三层涂层为Cr涂层或者W涂层。本发明提供的雾化芯上的涂层与玻璃基材结合良好,并通过设计多层复合涂层使得涂层具备一定的韧性并可以释放内应力,从而大幅提升雾化芯的热疲劳寿命,并且具有较高的发热效率。

技术研发人员:李博,林旺,邱明明,董樟德,邓思杰,卢求元,王子雄,居浩,何定飞

受保护的技术使用者:东莞市克莱鹏雾化科技有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!