用于电子雾化装置的雾化组件的制作方法

本技术涉及雾化装置,特别是涉及一种用于电子雾化装置的雾化组件。

背景技术:

1、电子雾化装置是一种产生气溶胶以替代香烟的微电子雾化设备,市场上常见的电子雾化装置包括电源组件和与电源组件连接的雾化组件两部分,雾化组件内的雾化芯往往与气流通道相连通,用户在使用雾化组件的过程中,温度较高的气溶胶在抽吸口处受冷时容易产生冷凝液,冷凝液容易沿气流通道回流至雾化芯或者回流至电源组件上,从而容易造成炸油或出现短路的现象,为了防止此现象的出现,需要在结构上对雾化组件进行密封,防止雾化介质或冷凝液外漏。

2、目前,市面上的雾化组件一般采用多层式密封结构,该种密封结构包括外层件、中层件和内层件,外层件用于和雾化组件的壳体进行过盈配合,以直接封闭储液腔,内层件用于包覆陶瓷雾化芯,并用于密封隔离雾化油和气溶胶,中层件作为此密封结构的骨架用于支撑外层件和内层件两个件。该密封结构部件较多,多个独立的零件需要各自成型,成本较高,其中外层件有可能又包括多个零件,在对该密封结构进行设计时,不仅要考虑整体与壳体之间的密封,还要考虑各零件之间的密封,设计较为繁琐,在设计过程中,加工、组装、材质等因素难以一次性全部考虑到位,所以不能较好地对雾化芯进行较好地固定,容易引发产品的漏油问题,从而带来很高的处理成本。并且多个零件较为细小,装配工艺较为复杂,导致装配困难,影响生产效率。

技术实现思路

1、基于此,有必要针对现有的电子雾化装置中雾化组件的密封结构复杂,由此导致电子雾化装置在使用中容易出现各种异常的问题,提供一种密封结构简单,生产成本低的用于电子雾化装置的雾化组件。

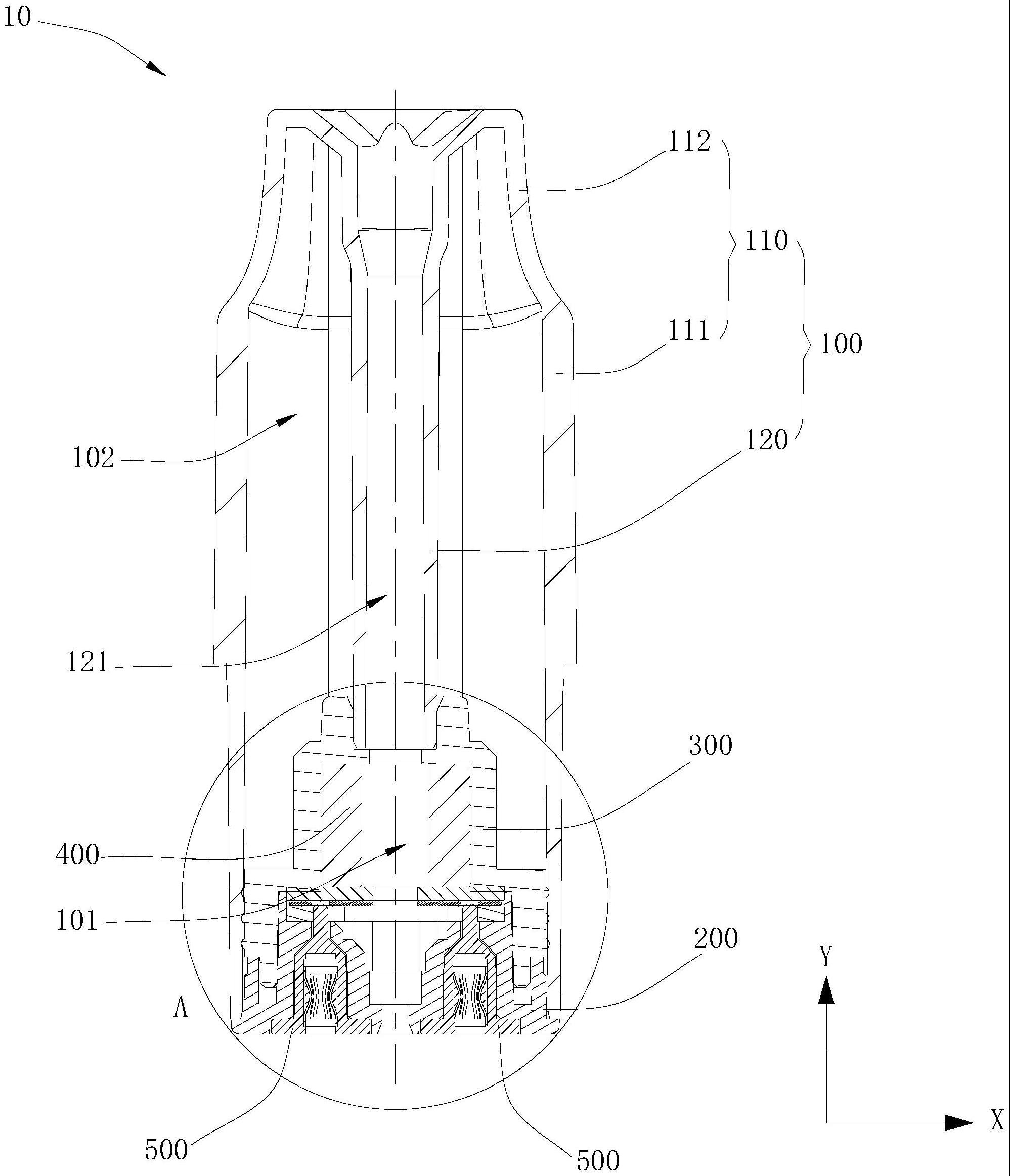

2、根据本申请的一个方面,提供一种用于电子雾化装置的雾化组件,包括:

3、壳体,所述壳体包括本体和通气管,所述本体具有下端开口的内腔,所述通气管设置于所述内腔中,并自所述内腔的顶部沿一竖直方向向下延伸,所述通气管内具有连通外界环境的通气孔;

4、底盖,设于所述壳体的下端,并封闭所述内腔的下端开口,所述底盖开设有贯穿所述底盖的进气孔;

5、密封件,设于所述底盖的上侧并连接于所述底盖,所述通气管的下端插设于所述密封件的上侧,所述密封件的外壁、所述通气管的外壁及所述本体的内壁在所述内腔中共同形成一用于容纳雾化液的储油腔,所述密封件的内壁与所述底盖的上侧表面共同形成有一连通所述储油腔的安装位,所述安装位的上端连通所述通气孔,所述安装位的下端连通所述进气孔;以及

6、雾化芯,设于所述安装位中,并贴合于所述安装位的内壁,所述雾化芯被所述底盖和所述密封件所包裹。

7、在其中一个实施例中,所述雾化芯包括储油件、导油件和发热件,所述储油件、所述导油件和所述发热件在自上而下的方向上依次连接且层叠设置,所述发热件用于与所述电子雾化装置的电池相互电连接,以能对从所述储油腔流入所述储油件中的所述雾化液进行加热。

8、在其中一个实施例中,所述安装位包括相互连通的第一子安装位和第二子安装位,所述第一子安装位位于所述第二子安装位的下方,且在垂直于所述竖直方向的水平方向上,所述第一子安装位的尺寸大于所述第二子安装位的尺寸,所述导油件和所述发热件设于所述第一子安装位中,所述储油件设于所述第二子安装位中。

9、在其中一个实施例中,所述雾化组件还包括两个间隔设置的导电柱,每个所述导电柱穿设于所述底盖并抵接于所述发热件。

10、在其中一个实施例中,所述雾化芯还包括隔热件,所述隔热件的一侧设于所述安装位的底壁,另一侧贴合于所述发热件的下侧,所述导电柱的一端穿过所述隔热件并抵接于所述发热件。

11、在其中一个实施例中,所述发热件开设有贯穿所述发热件的第一通孔,所述导油件开设有贯穿所述导油件的第二通孔,所述储油件开设有贯穿所述储油件的第三通孔,所述密封件的上端开设有贯穿所述密封件的顶壁的第四通孔,所述进气孔、所述第一通孔、所述第二通孔、所述第三通孔、所述第四通孔和所述通气孔在所述竖直方向上同轴设置并共同形成一气流通道。

12、在其中一个实施例中,所述导油件和/或所述发热件呈片状。

13、在其中一个实施例中,所述底盖开设有环绕所述雾化组件的中心轴线的限位槽,所述密封件下端的周缘限位于所述限位槽中,以与所述底盖连接。

14、在其中一个实施例中,所述密封件的至少部分外周面过盈地贴合于所述壳体的内周面。

15、在其中一个实施例中,所述密封件包括相互连接的第一密封部和第二密封部,所述第二密封部自所述第一密封部的上侧向上延伸而成,所述第二密封部的外径小于所述第一密封部的外径,所述第一密封部的下侧开口并套设于所述底盖,所述第二密封部开设有贯穿所述第二密封部的侧壁的通油孔,所述通油孔连通所述安装位和所述储油腔,以使所述雾化液能够从所述储油腔流入所述雾化芯中。

16、上述用于电子雾化装置的雾化组件,通过将底盖设于壳体的下端并封闭壳体的下端开口,将密封件设于底盖的上侧并连接于底盖,将雾化芯设于底盖与密封件形成的安装位,使得雾化组件的结构简单且装配简便,在装配过程中,只需简单的步骤即可将雾化组件装配完成,因而易于实现雾化组件的自动化装配,避免了在装配过程中耗费过多时间,进而节省了电子雾化装置的加工制造成本;同时通过将雾化芯贴合于安装位的内壁,使雾化芯被底盖和密封件所包裹,使得雾化芯能被牢固地安装在安装位中而不会松动,从而使雾化组件密封可靠。电子雾化装置在工作时,雾化液仅需流经密封件就能进入雾化芯内,避免了雾化液需要经过较多零件从而造成泄漏的风险,使得雾化液进油平稳且供油充分,并且正因为雾化组件密封可靠,用户可以以各种姿势对电子雾化装置进行抽吸,使得用户在抽吸电子雾化装置时的体验感更佳。

技术特征:

1.一种用于电子雾化装置的雾化组件,其特征在于,包括:

2.根据权利要求1所述的雾化组件,其特征在于,所述雾化芯包括储油件、导油件和发热件,所述储油件、所述导油件和所述发热件在自上而下的方向上依次连接且层叠设置,所述发热件用于与所述电子雾化装置的电池相互电连接,以能对从所述储油腔流入所述储油件中的所述雾化液进行加热。

3.根据权利要求2所述的雾化组件,其特征在于,所述安装位包括相互连通的第一子安装位和第二子安装位,所述第一子安装位位于所述第二子安装位的下方,且在垂直于所述竖直方向的水平方向上,所述第一子安装位的尺寸大于所述第二子安装位的尺寸,所述导油件和所述发热件设于所述第一子安装位中,所述储油件设于所述第二子安装位中。

4.根据权利要求2或3所述的雾化组件,其特征在于,所述雾化组件还包括两个间隔设置的导电柱,每个所述导电柱穿设于所述底盖并抵接于所述发热件。

5.根据权利要求4所述的雾化组件,其特征在于,所述雾化芯还包括隔热件,所述隔热件的一侧设于所述安装位的底壁,另一侧贴合于所述发热件的下侧,所述导电柱的一端穿过所述隔热件并抵接于所述发热件。

6.根据权利要求2或3所述的雾化组件,其特征在于,所述发热件开设有贯穿所述发热件的第一通孔,所述导油件开设有贯穿所述导油件的第二通孔,所述储油件开设有贯穿所述储油件的第三通孔,所述密封件的上端开设有贯穿所述密封件的顶壁的第四通孔,所述进气孔、所述第一通孔、所述第二通孔、所述第三通孔、所述第四通孔和所述通气孔在所述竖直方向上同轴设置并共同形成一气流通道。

7.根据权利要求2或3所述的雾化组件,其特征在于,所述导油件和/或所述发热件呈片状。

8.根据权利要求1所述的雾化组件,其特征在于,所述底盖开设有环绕所述雾化组件的中心轴线的限位槽,所述密封件下端的周缘限位于所述限位槽中,以与所述底盖连接。

9.根据权利要求1所述的雾化组件,其特征在于,所述密封件的至少部分外周面过盈地贴合于所述壳体的内周面。

10.根据权利要求1所述的雾化组件,其特征在于,所述密封件包括相互连接的第一密封部和第二密封部,所述第二密封部自所述第一密封部的上侧向上延伸而成,所述第二密封部的外径小于所述第一密封部的外径,所述第一密封部的下侧开口并套设于所述底盖,所述第二密封部开设有贯穿所述第二密封部的侧壁的通油孔,所述通油孔连通所述安装位和所述储油腔,以使所述雾化液能够从所述储油腔流入所述雾化芯中。

技术总结

本技术涉及一种用于电子雾化装置的雾化组件。包括壳体、底盖、密封件和雾化芯,其中壳体包括通气管,并且壳体具有下端开口的内腔,底盖设于壳体的下端,并封闭内腔的下端开口,密封件设于底盖的上端并连接于底盖,通气管的下端插设于密封件的上侧,密封件的内壁与底盖的上侧表面共同形成有一安装位,雾化芯设于所述安装位中,使得雾化组件的结构简单且装配简便,因而易于实现雾化组件的自动化装配,避免了在装配过程中耗费过多时间,进而节省了电子雾化装置的加工制造成本;同时雾化芯贴合于安装位的内壁而被底盖和密封件所包裹,使得雾化芯能被牢固地安装在安装位中,进而使雾化组件密封可靠,避免了雾化液需流经较多零件造成泄漏的风险。

技术研发人员:陈家太,周胜文,范方琴,郭永录,彭苓

受保护的技术使用者:深圳市赛尔美电子科技有限公司

技术研发日:20230220

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!