烟支的分切装置及方法与流程

本申请涉及烟丝回收,尤其涉及烟支的分切装置及方法。

背景技术:

1、卷烟厂在生产卷烟的过程中,会产生大量的残次品烟支,为避免造成浪费,卷烟厂要对残次品烟支的烟丝进行回收,残次品的烟丝回收大致包括烟支破碎、烟丝分离以及烟丝的筛选等工艺步骤,其中,会经过圆形筛分筒的处理,圆形筛分筒旋转使得烟支发生断裂,然后再经过后续的筛分,将烟丝分离出来,但在实际的处理过程中存在一定的弊端,例如,如果圆形筛分筒的转速较高,则对烟支的断裂破碎效果也好,利于后续工艺对烟支中烟丝的分离,但是高转速的圆形筛分筒容易将滤嘴破坏,且烟纸的破碎程度也较高,烟丝的造碎率也高,使得烟丝中滤嘴、烟纸的杂物含有量较高,而如果圆形筛分筒保持低转速,则能降低烟丝中的杂物含有量,但是低转速的圆形筛分筒对烟支的破碎度又不够,后续筛分时烟丝于烟支中不能彻底的分离,使得大部分的烟纸中仍然残留一部分烟丝,所以在对设备进行调试时,要一定程度上进行取舍,实际中发现,如果预先对烟支中部烟丝段的位置进行一次分切,圆形筛分筒采用较低转速的运行模式对分切后的烟支进行处理,则既能使得烟丝和烟纸之间具有较好的脱离效果,同时又不会出现较多的烟纸、滤嘴杂物,也能降低烟丝造碎,而如何实现对大量残次品烟支的分切成了新的待解决问题,如果采用人工的方式,则效率太低,影响烟丝的回收效率,如果采用切刀等设备进行分切的话,过程中既要考虑烟支的排列整齐,又要考虑切刀于烟支上的切割位置,依靠现有的输送带、切刀等设备的配合较难实现。

技术实现思路

1、本申请的目的在于提供烟支的分切装置及方法,该分切装置和方法可以方便的预先对残次品烟支进行一次分切,以提高后续工艺处理残次品烟支的效果,从而有效解决现有技术中存在的不足之处。

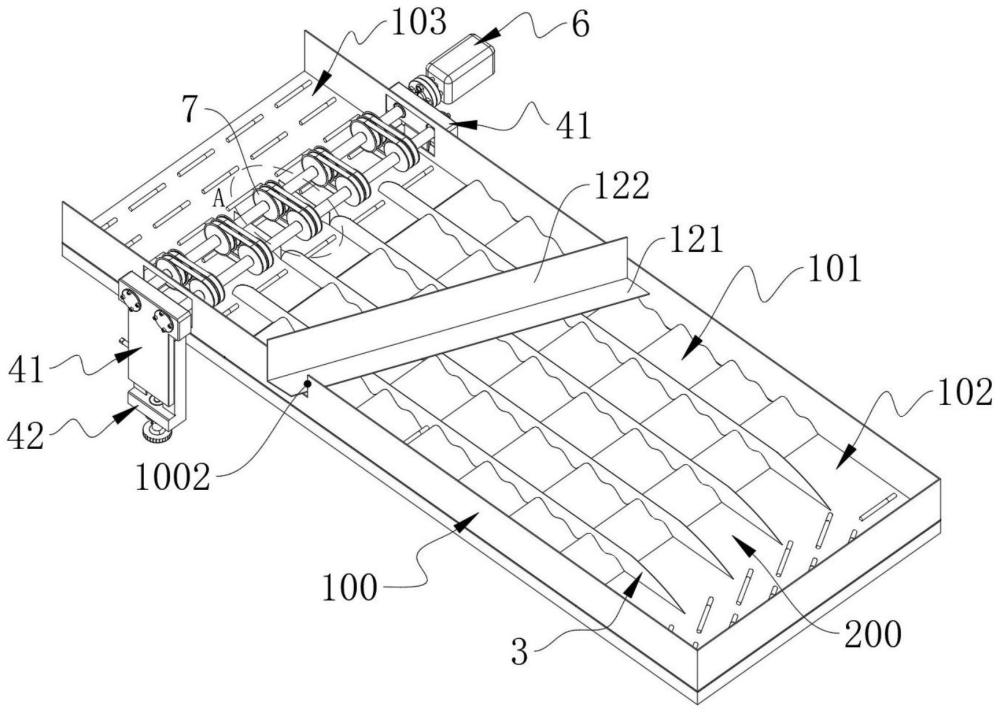

2、为此,第一方面,本申请实施例提供了烟支的分切装置,包括:

3、振槽,工作状态时所述振槽和驱动装置连接,驱动装置带动所述振槽振动;

4、烟支通道,形成于所述振槽内,振槽振动时,烟支于烟支通道内输送,且所述烟支通道具有入口端和出口端,烟支于入口端进入到烟支通道并于出口端送出烟支通道,所述烟支通道具有长度和宽度,烟支通道的长度方向为烟支的输送方向;

5、切刀,设于所述振槽上,且所述切刀位于所述烟支通道出口端处沿宽度方向的预设位置,以分切烟支的烟丝段;

6、其中,所述振槽的底部至少部分沿烟支通道的长度方向为波形曲面,所述波形曲面满足傅里叶函数,且波形曲面的波长以及烟支通道的宽度均大于待输送烟支的长度。

7、在一种可能的实现方式中,所述波形曲面满足的傅里叶函数为。

8、在一种可能的实现方式中,所述振槽内设置有多个分隔板,以使振槽内形成多个烟支通道,切刀的数量和所述烟支通道的数量对应设置,各切刀位于对应的烟支通道出口端处沿烟支通道宽度方向的预设位置。

9、在一种可能的实现方式中,所述振槽上设置有调节座,所述调节座上设置有第一转轴和驱动组件,所述驱动组件和第一转轴连接以驱使第一转轴旋转,所述切刀安装于所述第一转轴上,所述调节座相对振槽可竖向调节,以调节切割切刀切割烟支的深度。

10、在一种可能的实现方式中,对应每个所述烟支通道的切刀数量为多个。

11、在一种可能的实现方式中,所述第一转轴上套装有第一刀盘以及定位套管,所述切刀可夹紧于两相邻第一刀盘之间或夹紧于第一刀盘和定位套管之间。

12、在一种可能的实现方式中,所述调节座上还设置有第二转轴,沿烟支的输送方向,第二转轴位于第一转轴的上游,所述第二转轴上套装有第二刀盘,所述第二刀盘的位置和第一刀盘的位置对应设置,且第一刀盘和第二刀盘之间设置有同步带,所述同步带用于压紧烟支。

13、在一种可能的实现方式中,所述振槽上设置有安装座,所述安装座和调节座之间设置有螺纹调节组件,以使调节座可于安装座上沿竖直方向滑动调节。

14、在一种可能的实现方式中,所述振槽上设置有导流板,所述导流板位于分隔板的上方,导流板的长度方向和烟支的移动方向之间具有夹角,导流板包括底板和侧板,所述底板水平位于分隔板上方,所述侧板连接于底板的背向烟支移动方向的一侧。

15、第二方面,本申请实施例还提供了烟支的分切方法,该分切方法应用于上述的烟支的分切装置,所述分切方法包括以下各步骤:

16、a、确定待处理的残缺烟支的总长度,记为m,其中烟支滤嘴长度记为l,则烟支的烟丝段长度为m-l,单位均为mm;

17、b、计算每个烟支通道的宽度t,t=t/(n+1),其中,t代表振槽内部的宽度值,n代表分隔板的数量,且t大于m;

18、c、得到烟支长度和烟支通道宽度的差值为t-m,因此,当烟支于烟支通道内移动时,若烟支的长度方向和其移动方向垂直,则烟支可在烟支通道内沿烟支通道宽度方向移动的间隙量是t-m,设定对应每个烟支通道的切刀数量为一个,且切刀的旋转面和烟支长度方向垂直,切刀位于烟支通道出口端的中央位置,则切刀距对应的烟支通道两侧的分隔板之间的间距均为t/2,且使得切刀能够和烟支的烟丝段范围对应;

19、d、根据烟支长度m,波形曲面的宽度即为振槽的内部宽度t的值,设定波形曲面水平方向的长度为l,则波形曲面的波高为h,由波形函数,则波形曲面相邻最大波峰之间的水平间距为λ,λ大于m;

20、e、根据波形函数的曲线,设定波形曲面于烟支通道的入口端处为最低波谷,然后为次波峰的顺序进行循环,设定波形曲面于烟支通道的出口端处为主波峰,然后为最低波谷并结束;

21、f、将残次品烟支放置于振槽内烟支通道入口端的位置处,启动驱动装置和驱动组件,驱动装置带动振槽振动,使得烟支于烟支通道内输送,在波形曲面的作用下将烟支进行理顺摆正,使得烟支均沿垂直于烟支通道长度的方向上排列,并被向前输送,然后烟支被输送至同步带处,烟支被同步带输送至切刀处并被切刀于烟丝段处进行垂直分切。

22、根据本申请实施例提供的烟支的分切装置及方法,烟支在烟支通道内被输送,在波形曲面的作用下,可以对烟支进行有效的理顺,使得烟支的长度方向能够和移动方向保持垂直,使得烟支规则的进行排列,将排列规则的烟支输送至切刀处后进行分切,通过设置切刀于烟支通道宽度方向上的相对位置,可以使得切刀对烟支的烟丝段进行分切,避免对滤嘴段分切导致出现杂物的现象,进而通过本申请提供的烟支的分切装置及方法能够实现对残次品烟支烟丝段的快速分切。

技术特征:

1.烟支的分切装置,其特征在于,包括:

2.根据权利要求1所述的烟支的分切装置,其特征在于:所述波形曲面满足的傅里叶函数为f(x)=sin(x)+sin(x/2)。

3.根据权利要求1所述的烟支的分切装置,其特征在于:所述振槽内设置有多个分隔板,以使振槽内形成多个烟支通道,切刀的数量和所述烟支通道的数量对应设置,各切刀位于对应的烟支通道出口端处沿烟支通道宽度方向的预设位置。

4.根据权利要求3所述的烟支的分切装置,其特征在于:所述振槽上设置有调节座,所述调节座上设置有第一转轴和驱动组件,所述驱动组件和第一转轴连接以驱使第一转轴旋转,所述切刀安装于所述第一转轴上,所述调节座相对振槽可竖向调节,以调节切割切刀切割烟支的深度。

5.根据权利要求4所述的烟支的分切装置,其特征在于:对应每个所述烟支通道的切刀数量为多个。

6.根据权利要求4所述的烟支的分切装置,其特征在于:所述第一转轴上套装有第一刀盘以及定位套管,所述切刀可夹紧于两相邻第一刀盘之间或夹紧于第一刀盘和定位套管之间。

7.根据权利要求6所述的烟支的分切装置,其特征在于:所述调节座上还设置有第二转轴,沿烟支的输送方向,第二转轴位于第一转轴的上游,所述第二转轴上套装有第二刀盘,所述第二刀盘的位置和第一刀盘的位置对应设置,且第一刀盘和第二刀盘之间设置有同步带,所述同步带用于压紧烟支。

8.根据权利要求4所述的烟支的分切装置,其特征在于:所述振槽上设置有安装座,所述安装座和调节座之间设置有螺纹调节组件,以使调节座可于安装座上沿竖直方向滑动调节。

9.根据权利要求3所述的烟支的分切装置,其特征在于:所述振槽上设置有导流板,所述导流板位于分隔板的上方,导流板的长度方向和烟支的移动方向之间具有夹角,导流板包括底板和侧板,所述底板水平位于分隔板上方,所述侧板连接于底板的背向烟支移动方向的一侧。

10.一种烟支的分切方法,其特征在于:应用于如权利要求1-9中任意一项所述的烟支的分切装置,所述分切方法包括以下各步骤:

技术总结

本申请涉及烟支的分切装置及方法,包括:振槽;烟支通道,形成于振槽内,烟支通道具有长度和宽度,烟支通道的长度方向为烟支的输送方向;切刀,设于振槽上,且切刀位于烟支通道出口端处沿宽度方向的预设位置;其中,振槽的底部至少部分沿烟支通道的长度方向为波形曲面,波形曲面满足傅里叶函数。在波形曲面的作用下,可以对烟支进行有效的理顺,使得烟支的长度方向能够和移动方向保持垂直,将排列规则的烟支输送至切刀处后进行分切,通过设置切刀于烟支通道宽度方向上的相对位置,可以使得切刀对烟支的烟丝段进行分切,避免对滤嘴段分切导致出现杂物的现象,进而通过本申请提供的烟支的分切装置及方法能够实现对残次品烟支烟丝段的快速分切。

技术研发人员:杨森,李存华,董浩,李承华,李绍明,赵德明,夏溪陶,罗开才,马昌磊

受保护的技术使用者:红塔烟草(集团)有限责任公司

技术研发日:

技术公布日:2024/5/8

- 还没有人留言评论。精彩留言会获得点赞!