发热组件、雾化器及电子雾化装置的制作方法

本技术涉及雾化,尤其涉及一种发热组件、雾化器及电子雾化装置。

背景技术:

1、电子雾化装置由发热组件、电池和控制电路等部分组成,发热组件作为电子雾化装置的核心元件,其特性决定了电子雾化装置的雾化效果和使用体验。

2、随着技术的进步,用户对电子雾化装置的雾化效果的要求越来越高,为了满足用户的需求,提供一种采用致密基体的多孔发热体以提高供液速度,但这种致密基体的多孔发热体一般厚度较薄,易将热量传导至储液腔中,热效率低。

技术实现思路

1、本技术提供的发热组件、雾化器及电子雾化装置,以提高发热体的热效率。

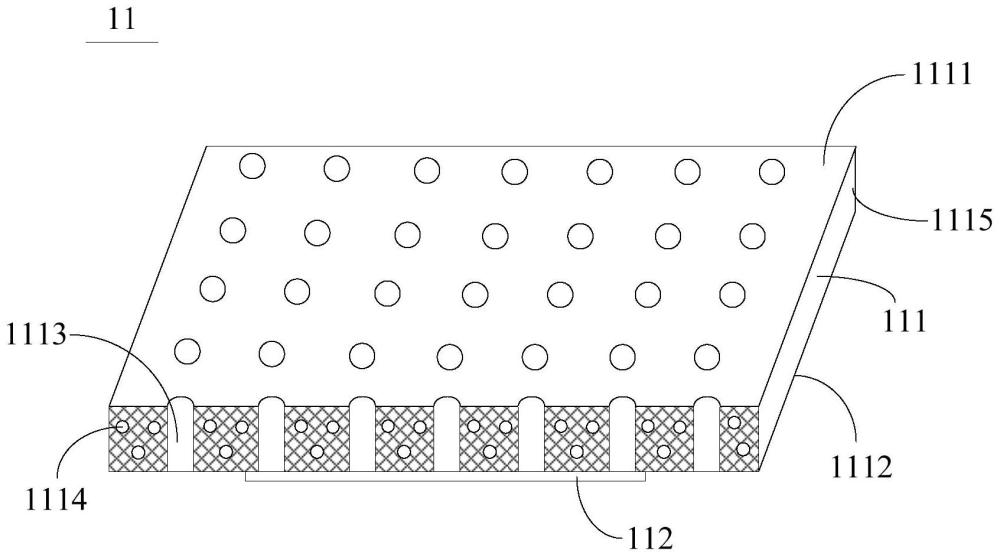

2、为了解决上述技术问题,本技术提供的第一个技术方案为:提供一种发热组件,应用于电子雾化装置,用于雾化气溶胶生成基质,包括致密基体和发热元件;所述致密基体具有相对设置的吸液面和雾化面;所述致密基体上设有从所述吸液面延伸至所述雾化面的多个导液孔;所述导液孔用于将所述气溶胶生成基质从所述吸液面导引至所述雾化面;所述发热元件设置于所述雾化面,用于加热雾化所述气溶胶生成基质;其中,所述致密基体上还设有隔热孔,所述隔热孔与所述导液孔不连通,且所述隔热孔未延伸至所述吸液面和所述雾化面。

3、在一实施方式中,所述隔热孔为设置于所述致密基体内部的封闭孔。

4、在一实施方式中,所述致密基体还具有连接所述吸液面和所述雾化面的侧面;所述隔热孔为设置于所述致密基体的侧面的盲孔和/或通孔。

5、在一实施方式中,还包括密封材料层;所述密封材料层覆盖所述致密基体侧面,以对所述盲孔和/或所述通孔的端口进行封堵。

6、在一实施方式中,所述隔热孔为真空孔。

7、在一实施方式中,所述致密基体的厚度为0.2mm-2mm;所述隔热孔的当量直径50nm-30μm。

8、在一实施方式中,所述隔热孔的当量直径与所述致密基体的厚度比为1:1000-1:100。

9、在一实施方式中,所述隔热孔的数量为多个,所述隔热孔与所述雾化面之间的平均距离小于所述隔热孔与所述吸液面之间的平均距离。

10、在一实施方式中,至少部分所述隔热孔与所述雾化面之间的距离为1μm-5μm。

11、在一实施方式中,多个所述隔热孔沿着所述致密基体的厚度方向分层设置。

12、在一实施方式中,所述致密基体为一体成型的单一基体。

13、在一实施方式中,所述致密基体包括:

14、第一致密基体,具有相对设置的第一表面和第二表面,所述第一表面为所述雾化面;所述第一致密基体上设有多个贯穿所述第一表面和所述第二表面的第一微孔;

15、第二致密基体,具有相对设置的第三表面和第四表面,所述第四表面为吸液面;所述第三表面与所述第二表面相对设置;所述第二致密基体上设有多个贯穿所述第三表面和所述第四表面的第二微孔;

16、键合材料层,设置于所述第三表面与所述第二表面之间,将所述第一致密基体和所述第二致密基体键合固定;所述键合材料层具有第一通孔,所述第一通孔将所述第一微孔和所述第二微孔连通,以形成所述导液孔;

17、其中,所述键合材料层还具有第二通孔;所述第二通孔与所述第一微孔和所述第二微孔均错位设置,且所述第二通孔与所述第三表面和所述第二表面配合形成所述隔热孔;或

18、所述第二表面具有第一凹槽;所述第一凹槽与所述第一微孔间隔设置,且所述第一凹槽与所述键合材料层配合形成所述隔热孔;或

19、所述第三表面具有第二凹槽;所述第二凹槽与所述第二微孔间隔设置,且所述第二凹槽与所述键合材料层配合形成所述隔热孔。

20、在一实施方式中,所述第一微孔、所述第一通孔以及所述第二微孔同轴设置。

21、在一实施方式中,所述致密基体包括:

22、第一致密基体,具有相对设置的第一表面和第二表面,所述第一表面为所述雾化面;所述第一致密基体上设有多个贯穿所述第一表面和所述第二表面的第一微孔;

23、第二致密基体,具有相对设置的第三表面和第四表面,所述第四表面为吸液面;所述第三表面与所述第二表面贴合设置;所述第二致密基体上设有多个贯穿所述第三表面和所述第四表面的第二微孔;所述第一微孔和所述第二微孔连通,以形成所述导液孔;

24、其中,所述第二表面具有第一凹槽;所述第一凹槽与所述第一微孔间隔设置,且所述第一凹槽与所述第三表面配合形成所述隔热孔;或

25、所述第三表面具有第二凹槽;所述第二凹槽与所述第二微孔间隔设置,且所述第二凹槽与所述第二表面配合形成所述隔热孔;或

26、所述第二表面具有第一凹槽,所述第一凹槽与所述第一微孔间隔设置;所述第三表面具有第二凹槽,所述第二凹槽与所述第二微孔间隔设置;所述第一凹槽与所述第二凹槽配合形成所述隔热孔;或,

27、所述第二表面具有第一凹槽,所述第一凹槽与所述第一微孔间隔设置;所述第三表面具有第一凸起,所述第一凸起与所述第二微孔间隔设置;所述第一凸起设于所述第一凹槽内,所述第一凹槽的深度大于所述第一凸起的高度,所述第一凹槽与所述第一凸起配合形成所述隔热孔;或,

28、所述第二表面具有第二凸起,所述第二凸起与所述第一微孔间隔设置;所述第三表面具有第二凹槽,所述第二凹槽与所述第二微孔间隔设置;所述第二凸起设于所述第二凹槽内,所述第二凹槽的深度大于所述第二凸起的高度,所述第二凹槽与所述第二凸起配合形成所述隔热孔。

29、在一实施方式中,还包括密封材料层;所述密封材料层覆盖所述致密基体侧面,以对第一致密基体与所述第二致密基体之间的缝隙进行密封。

30、在一实施方式中,所述导液孔的当量直径1μm-300μm。

31、在一实施方式中,所述导液孔为贯穿所述吸液面和所述雾化面的直通孔。

32、在一实施方式中,所述导液孔的轴线平行于所述致密基体的厚度方向。

33、在一实施方式中,所述致密基体的材料为致密陶瓷或玻璃或蓝宝石。

34、为了解决上述技术问题,本技术提供的第二个技术方案为:提供一种雾化器,包括储液腔和发热组件;所述储液腔用于存储液态气溶胶生成基质;所述发热组件为上述任意一项所述的发热组件,所述发热组件与所述储液腔流体连通,所述发热组件用于雾化所述气溶胶生成基质。

35、为了解决上述技术问题,本技术提供的第三个技术方案为:提供一种电子雾化装置,包括雾化器和主机,所述雾化器为上述所述的雾化器,所述主机用于为所述雾化器的所述发热组件工作提供电能和控制所述发热组件雾化所述气溶胶生成基质。

36、本技术的有益效果:区别于现有技术,本技术公开了一种发热组件、雾化器及电子雾化装置,发热组件包括致密基体和发热元件;致密基体具有相对设置的吸液面和雾化面;致密基体上设有从吸液面延伸至雾化面的多个导液孔;导液孔用于将气溶胶生成基质从吸液面导引至雾化面;发热元件设置于雾化面,用于加热雾化气溶胶生成基质;其中,致密基体上还设有隔热孔,隔热孔与导液孔不连通,且隔热孔未延伸至吸液面和雾化面,起到隔热的作用,减少发热元件从雾化面传导至吸液面的热量,进而减少热量传导至储液腔中,同时提高了发热组件的热效率。

- 还没有人留言评论。精彩留言会获得点赞!