一种采用分块位姿的鞋底打磨方法及装置与流程

1.本发明涉及一种采用分块位姿的鞋底打磨方法及装置。

背景技术:

2.在传统的制鞋产线上,鞋底打磨多采用人工方式,鞋底的内侧打磨受人为影响较大,不仅效率低,而且次品率高,同时,在鞋底打磨时产生的粉尘会对人体造成很大的伤害。市场上鞋底一般为硬度较低的柔性材料,鞋底形状多样且尺码不一,对于不同鞋底可以实现自动化打磨就变得十分重要。目前国内制鞋行业鞋底打磨采用自动化系统很少,且打磨效果不佳。自动化鞋底打磨现阶段主要是采用六轴机器人进行鞋底打磨,但进行鞋底打磨时,打磨头需不断调整位姿以贴合鞋底内侧以便于进行打磨,因此机器人需要进行大幅度的摆动,这导致机器人经常出现奇异点和死点现象,极大地影响打磨效果或者使打磨进程中断。

技术实现要素:

3.本发明的目的是针对现有技术的不足,提出一种采用分块位姿的鞋底打磨方法及装置,降低机器人打磨姿态的变换频率,有效避免出现奇异点和死点现象,且机器人打磨姿态能够更好地贴合打磨面,提高打磨效率,优化打磨效果。

4.本发明通过以下技术方案实现:

5.一种采用分块位姿的鞋底打磨方法,鞋底包括由下至上向外倾斜延伸的轮廓,包括如下步骤:

6.a获取鞋底的三维点云,根据该三维点云获取鞋底底面的点云,并根鞋底底面点云提取鞋底的下边缘边界轨迹;

7.b、对下边缘边界轨迹依次进行平滑处理、b样条拟合和水平方向的内缩偏置,得到最终的鞋底打磨轨迹,并赋予各轨迹点打磨的先后顺序;

8.c、将鞋底打磨轨迹分为多个区块,多个区块包括鞋头块、鞋尾块和若干中间块,各中间块的长度相同;

9.d、机器人的打磨姿态由切向量v

t

、法向量v

n

和向量v

a

确定,对于包含在各中间块内的轨迹点,切向量v

t

方向与工具坐标系的x轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,向量v

a

则与切向量v

t

和法向量v

n

垂直;对于包含在鞋头块和鞋尾块内的轨迹点,切向量v

t

方向与工具坐标系的z轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,向量v

a

则与切向量v

t

和法向量v

n

垂直;其中,工具坐标系的x轴方向为鞋底在被打磨时移动的方向,z轴为与x轴同一平面且垂直于x轴的方向;

10.e、分别获取各区块与其下一区块的法向量v

n

角度的差值,根据该差值设置渐变值,当打磨至一区块的尾部时,每经一个轨迹点,该区块的法向量v

n

就按照渐变值变化一次,当打磨至下一区块时,该区块的法向量v

n

刚好变为下一区块的法向量v

n

;

11.f、机器人按照步骤b所述的鞋底打磨轨迹,并根据各轨迹点打磨的先后顺序以及

经步骤e后的切向量v

t

、法向量v

n

和向量v

a

,对鞋底进行打磨。

12.进一步的,所述轮廓包括鞋底部、鞋尾部和设置在鞋底部与鞋尾部之间的中间部,鞋底部、鞋尾部和中间部的倾斜角度均不相同,所述步骤c中,鞋头块的长度为鞋头至鞋头部与中间部的倾斜角度变化最大处,鞋尾块的长度为鞋尾至鞋尾部与中间部的倾斜角度变化最大处。

13.进一步的,所述步骤e中,具体包括:设某一区块中包含的轨迹点为n个,法向量v

n

开始变化的轨迹点为第m个,则该区块的渐变值=差值/(n-m),其中,

14.进一步的,所述步骤b中,将鞋头部与中间部的倾斜角度变化最大处对应的轨迹点定为起始轨迹点,并顺时针排列各轨迹点打磨的先后顺序。

15.进一步的,所述步骤a具体包括如下步骤:

16.a1、通过双目线结构光相机对所需打磨的鞋底进行三维扫描,并通过鞋底扫描打磨软件获取鞋底的三维点云;

17.a2、将三维点云进行分块处理,并对分块后的每块点云进行平面分割,获取鞋底底面的点云;

18.a3、通过欧式分割获得更加精准的鞋底底面的点云;

19.a4、根据经步骤a3得到的鞋底底面的点云提取鞋底的下边缘边界轨迹。

20.进一步的,所述步骤b中,根据内缩偏置的尺寸根据打磨头的尺寸确定。

21.进一步的,所述步骤d中,所述法向量角度为法向量与水平参考线之间的角度。

22.本发明还通过以下技术方案实现:

23.一种采用分块位姿的鞋底打磨装置,包括:

24.打磨轨迹确定模块:用于获取鞋底的三维点云,根据该三维点云获取鞋底底面的点云,并根鞋底底面点云提取鞋底的下边缘边界轨迹;对下边缘边界轨迹依次进行平滑处理、b样条拟合和水平方向的内缩偏置,得到最终的鞋底打磨轨迹,并赋予各轨迹点打磨的先后顺序;

25.分块模块:用于将鞋底打磨轨迹分为多个区块,多个区块包括鞋头块、鞋尾块和若干中间块,各中间块的长度相同;

26.姿态确定模块:用于确定各区块内机器人的打磨姿态:对于包含在各中间块内的轨迹点,切向量v

t

方向与工具坐标系的x轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,向量v

a

则与切向量v

t

和法向量v

n

垂直;对于包含在鞋头块和鞋尾块内的轨迹点,切向量v

t

方向与工具坐标系的z轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,向量v

a

则与切向量v

t

和法向量v

n

垂直;其中,工具坐标系的x轴方向为鞋底在被打磨时移动的方向,z轴为与x轴同一平面且垂直于x轴的方向;

27.平滑模块:用于分别获取各区块与其下一区块的法向量v

n

角度的差值,根据该差值设置渐变值,当打磨至一区块的尾部时,每经一个轨迹点,该区块的法向量v

n

就按照渐变值变化一次,当打磨至下一区块时,该区块的法向量v

n

刚好变为下一区块的法向量v

n

;

28.动作模块:机器人按照所述的鞋底打磨轨迹,并根据各轨迹点打磨的先后顺序以及经平滑模块处理后的切向量v

t

、法向量v

n

和向量v

a

,对鞋底进行打磨。

29.本发明具有如下有益效果:

30.1、本发明将鞋底打磨轨迹分为多个区块,对于中间块,切向量v

t

方向与工具坐标系的x轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,对于鞋头块和鞋尾块,切向量v

t

方向与工具坐标系的z轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,而当打磨至一区块的尾部时,逐渐变换该法向量v

n

的方向,以实现当打磨至下一区块时,该区块的法向量v

n

刚好变为下一区块的法向量v

n

,从而实现各区块内大部分轨迹点的法向量v

n

不变化,且对相邻两区块的打磨位姿进行平滑过渡,如此机器人打磨位姿的变换频率即可大大降低,从而有效避免出现奇异点和死点现象,且能使机器人打磨姿态能够更好地贴合打磨面,提高打磨效率,优化打磨效果;再者,设置平滑过渡过程中的渐变值时,控制渐变值小于可导致奇异点或者死点的位姿变化值,能够进一步保证不会出现奇异点或者死点,同时也避免机器人在相邻两区域的衔接处变化位姿太久影响打磨效果,使打磨位姿更加平滑和柔和,有助于进一步提高打磨效率。

31.2、本发明在划分鞋头块和鞋尾块时,选择鞋头部或者鞋尾部与中间部的倾斜角度变化最大处作为划分点,各中间块的长度则相同,该分配方法能够适配于不同的鞋型和鞋码,通用性强。

32.3、在对轨迹点进行排序时,选择鞋头部与中间部的倾斜角度变化最大处对应的轨迹点作为起始轨迹点,有助于排序的顺利进行。

附图说明

33.下面结合附图对本发明做进一步详细说明。

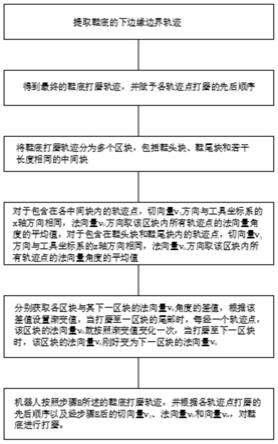

34.图1为本发明的流程图。

35.图2为本发明鞋底打磨轨迹分区块后的示意图。

36.图3为本发明的工具坐标系的示意图。

37.图4为图3中a部分的放大图。

具体实施方式

38.鞋底结构为现有技术,其包括由下至上向外倾斜延伸的轮廓,鞋底打磨指对轮廓内侧面进行打磨。如图1所示,采用分块位姿的鞋底打磨方法如下步骤:

39.a、获取鞋底的三维点云,根据该三维点云获取鞋底底面的点云,并根鞋底底面点云提取鞋底的下边缘边界轨迹;具体包括:

40.a1、通过双目线结构光相机对所需打磨的鞋底进行三维扫描,并通过鞋底扫描打磨软件获取鞋底的三维点云;

41.a2、将三维点云进行分块处理,并对分块后的每块点云进行平面分割,获取鞋底底面的点云;

42.a3、通过欧式分割获得更加精准的鞋底底面的点云;

43.a4、根据经步骤a3得到的鞋底底面的点云提取鞋底的下边缘边界轨迹,下边缘即为轮廓内侧面下边缘;

44.b、对下边缘边界轨迹依次进行平滑处理、b样条拟合和水平方向的内缩偏置,得到最终的鞋底打磨轨迹1,该打磨轨迹1由若干轨迹点组成,并赋予各轨迹点打磨的先后顺序;其中,鞋底扫描打磨软件、分块处理、欧式分割、提取鞋底的下边缘边界轨迹、平滑处理、b样

条拟合和内缩偏置均为现有技术,内缩偏置的尺寸根据实际使用的打磨头的尺寸(即型号)确定;

45.赋予各轨迹点打磨的先后顺序时,将鞋头部与中间部的倾斜角度变化最大处对应的轨迹点定为起始轨迹点,并顺时针排列各轨迹点打磨的先后顺序;

46.c、如图2所示,将鞋底打磨轨迹1分为多个区块,多个区块包括鞋头块、鞋尾块和若干中间块(在本实施例中,设置六个中间块),各中间块的长度相同,该长度是指各区块横向水平延伸的长度,即图3中的l1、l2、l3、l4和l5,其中,l3=l4=l5,为中间块的长度,l1为鞋头块的长度,l2为鞋尾块的长度;具体地:

47.轮廓包括鞋底部、鞋尾部和设置在鞋底部与鞋尾部之间的中间部,鞋底部、鞋尾部和中间部向外倾斜的角度均不相同,在划分区块时,鞋头块的长度为鞋头至鞋头部与中间部的倾斜角度变化最大处,鞋尾块的长度为鞋尾至鞋尾部与中间部的倾斜角度变化最大处,划分中间块时,将除去鞋头块和鞋尾块后的鞋底打磨轨迹1所围成的范围分为上下两部分,并对上下两部分进行平均划分,在实际操作时,根据不同鞋型与鞋码,可通过测量来确定鞋头块和鞋尾块的长度,鞋底长度减去鞋头块和鞋尾块的长度后,将该长度除以确定的中间块个数,即可得到中间块的长度,当某一鞋型某一鞋码的各区块长度确定后,对于该鞋型其他鞋码,只需将各区块长度按照鞋码比例进行缩放,即可确定其他鞋码的各区块长度;

48.d、如图3和图4所示为本发明的工具坐标系的示意图(图3和图4仅用于说明机器人打磨姿态与工具坐标系的关系,因此图3的形状与图2中的鞋型不相同),机器人的打磨姿态由切向量v

t

、法向量v

n

和向量v

a

确定,对于包含在各中间块内的轨迹点,切向量v

t

方向与工具坐标系的x轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,向量v

a

则分别与切向量v

t

和法向量v

n

垂直(即向量v

a

垂直于切向量v

t

和法向量v

n

形成的平面);对于包含在鞋头块和鞋尾块内的轨迹点,切向量v

t

方向与工具坐标系的z轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,向量v

a

则分别与切向量v

t

和法向量v

n

垂直;其中,工具坐标系的x轴方向为鞋底在被打磨时移动的方向(即皮带的水平传送方向),z轴为与x轴同一平面且垂直于x轴的方向,z轴与x轴组成的平面为轮廓内侧面;法向量角度为法向量与预设的水平参考线之间的角度,水平参考线只是作为一个参考值,其设置方式为现有技术;

49.e、分别获取各区块与其下一区块的法向量v

n

角度的差值,根据该差值设置渐变值,当打磨至一区块的尾部时,每经一个轨迹点,该区块的法向量v

n

就按照渐变值变化一次,当打磨至下一区块时,该区块的法向量v

n

刚好变为下一区块的法向量v

n

;具体地,假设某一区块中包含的轨迹点为n个,法向量v

n

开始变化的轨迹点为第m个,则该区块的渐变值=差值/(n-m),其中,差值/(n-m),其中,表示向下取整;法向量v

n

角度为法向量v

n

与预设的水平参考线之间的角度,水平参考线只是作为一个参考值,其设置方式为现有技术;

50.f、机器人按照步骤b所述的鞋底打磨轨迹1,并根据各轨迹点打磨的先后顺序以及经步骤e后的切向量v

t

、法向量v

n

和向量v

a

,对鞋底进行打磨。采用分块位姿的鞋底打磨装置,包括:

51.打磨轨迹确定模块:用于获取鞋底的三维点云,根据该三维点云获取鞋底底面的点云,并根鞋底底面点云提取鞋底的下边缘边界轨迹;对下边缘边界轨迹依次进行平滑处

理、b样条拟合和水平方向的内缩偏置,得到最终的鞋底打磨轨迹,并赋予各轨迹点打磨的先后顺序;

52.分块模块:用于将鞋底打磨轨迹分为多个区块,多个区块包括鞋头块、鞋尾块和若干中间块,各中间块的长度相同;

53.姿态确定模块:用于确定各区块内机器人的打磨姿态:对于包含在各中间块内的轨迹点,切向量v

t

方向与工具坐标系的x轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,向量v

a

则与切向量v

t

和法向量v

n

垂直;对于包含在鞋头块和鞋尾块内的轨迹点,切向量v

t

方向与工具坐标系的z轴方向相同,法向量v

n

方向取该区块内所有轨迹点的法向量角度的平均值,向量v

a

则与切向量v

t

和法向量v

n

垂直;其中,工具坐标系的x轴方向为鞋底在被打磨时移动的方向,y轴为与x轴同一平面且垂直于x轴的方向;

54.平滑模块:用于分别获取各区块与其下一区块的法向量v

n

角度的差值,根据该差值设置渐变值,当打磨至一区块的尾部时,每经一个轨迹点,该区块的法向量v

n

就按照渐变值变化一次,当打磨至下一区块时,该区块的法向量v

n

刚好变为下一区块的法向量v

n

;

55.动作模块:机器人按照所述的鞋底打磨轨迹,并根据各轨迹点打磨的先后顺序以及经平滑模块处理后的切向量v

t

、法向量v

n

和向量v

a

,对鞋底进行打磨。

56.以上所述,仅为本发明的较佳实施例而已,故不能以此限定本发明实施的范围,即依本发明申请专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明专利涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1