一种注塑拉链双开尾件及其模具的制作方法

1.本实用新型涉及拉链的注塑的技术领域,尤其涉及一种注塑拉链双开尾件及其模具的技术领域。

背景技术:

2.现有的市场上翅形拉链尾件,一般通过双开右下止的左侧面设置凹陷,同时在双开左下止的左侧面设置凸起,从而使得凸起卡嵌于凹陷形成配合,从而使得拉销拉下后双开右下止和双开左下止可以合拢;但是该部件存在加工困难的缺陷,注塑过程中,由于双开右下止的左侧面的凹陷设置,因此需要通过设置抽芯结构实现该凹陷设计;但是一方面抽芯结构造成了模具成本的提升,其次由于该凹陷的尺寸小,导致实际注塑时容易产生较高废品率。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有的技术缺陷,提供一种注塑拉链双开尾件及其模具,能够使其避免在模具中设置抽芯机构,增加成品率,且达到同样的现有的拉链双开尾件的效果。

4.本实用新型为解决上述技术问题采用以下技术方案:

5.一种注塑拉链双开尾件,包括:

6.双开右下止,所述双开右下止由左侧设置一凹槽,并且该凹槽由所述双开右下止的内部贯穿至其内侧面;所述双开右下止的上端左侧设置一凸起;

7.双开左下止,所述双开左下止的右侧设置一卡嵌部,所述卡嵌部与所述凹槽相匹配。

8.一种注塑拉链双开尾件的模具,所述模具包括下模具,所述下模具上设置注塑通道、双开右下止模型腔和双开左下止模型腔;所述注塑通道沿所述下模具的中线设置,所述双开右下止模型腔和双开左下止模型腔位于所述注塑通道的上端的两侧;并且所述注塑通道的两侧通过连通通道分别连接至所述双开右下止模型腔和所述双开左下止模型腔。

9.上述一种注塑拉链双开尾件的模具,其中,所述连通通道由所述注塑通道至所述双开右下止模型腔或所述双开左下止模型腔的直径逐渐减小。

10.上述一种注塑拉链双开尾件的模具,其中,所述下模具还包括第一腔体和第二腔体;所述第一腔体和所述第二腔体设置于所述注塑通道的下端两侧,并且所述注塑通道的两侧分别通过连接通道所述第一腔体和所述第二腔体。

11.上述一种注塑拉链双开尾件的模具,其中,两夹持通道,两所述夹持通道分别设置于所述第一腔体和所述第二腔体的下方。

12.上述一种注塑拉链双开尾件的模具,其中,两空腔,两所述空腔分别设置于所述注塑通道的两侧。

13.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

14.本实用新型提供的模具能够生产出通过卡嵌部和凹槽直接贴合形成合拢的尾件,从而避免在模具中设置抽芯结构,同时也避免了因为结构复杂导致的成品率下降。

附图说明

15.图1为本实用新型的一种注塑拉链双开尾件的背面图;

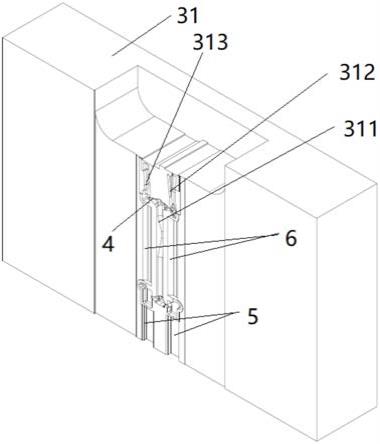

16.图2为本实用新型的一种注塑拉链双开尾件的模具的立体图;

17.图3为本实用新型的一种注塑拉链双开尾件的模具的俯视图;

18.图4为图3的放大图。

19.附图中:

20.1、双开右下止;11、凹槽;12、凸起;2、双开左下止;21、卡嵌部;31、下模具;311、注塑通道;312、双开右下止模型腔;313、双开左下止模型腔;321、第一腔体;322、第二腔体;4、连通通道;5、夹持通道;6、空腔。

具体实施方式

21.下面结合附图对本实用新型的技术方案做进一步的详细说明。

22.图1中表示的注塑拉链双开尾件的背面图,即双开右下止1的内侧面和双开左下止2的内侧面;双开右下止1和双开左下止2中左右是以正面拉链时描述。本说明书所附图中所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容所能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

23.如图1所示,本实施例提供一种注塑拉链双开尾件,包括:

24.双开右下止1,1双开右下止1由左侧设置一凹槽11,并且该凹槽11由双开右下止1的内部贯穿至其内侧面;双开右下止1的上端左侧设置一凸起12,并且该凸起12位于凹槽11的上方;

25.双开左下止2,双开左下止2的右侧设置一卡嵌部21,卡嵌部21与凹槽11相匹配。

26.此外,双开右下止1的上端左侧设置一凸起12的目的,在于能够使得凸起12卡和入链条的链齿中,并且由于凸起12的设置使得双开右下止1和双开左下止2合拢后,凸起12能够卡嵌于卡嵌部21的上方,增加双开右下止1和双开左下止2合拢的紧密性。

27.如图2所示,用于生产该注塑拉链双开尾件的模具包括

28.模具包括下模具31,下模具31上设置注塑通道311、双开右下止模型腔312和双开左下止模型腔313;双开右下止模型腔312匹配于双开右下止1,双开左下止模型腔313匹配于双开左下止2;注塑通道311沿下模具31的中线设置,双开右下止模型腔312和双开左下止模型腔313位于注塑通道311的上端的两侧;并且注塑通道311的两侧通过连通通道4分别连接至双开右下止模型腔312和双开左下止模型腔313。

29.本实用新型通过注塑通道311,将注塑液通过连通通道4分别流动至双开右下止模

型腔312和双开左下止模型腔313,从而形成双开右下止1和双开左下止2;由于双开右下止1直接设置一凹槽11,并且11由双开右下止1的内部贯穿至其内侧面,避免了双开右下止模型腔312内设置抽芯结构,同时也避免了因为结构复杂导致的成品率下降。

30.以上仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围。

31.进一步,在一种较佳实施例中,连通通道4由注塑通道311至双开右下止模型腔312或双开左下止模型腔313的直径逐渐减小。通过该连通通道4的设置使得注塑液进入双开右下止模型腔312或双开左下止模型腔313的流速能够增加,从而提升注塑效率。

32.进一步,在一种较佳实施例中,下模具31还包括第一腔体321和第二腔体322;第一腔体321和第二腔体322设置于注塑通道311的下端两侧,并且注塑通道311的两侧分别通过连接通道第一腔体321和第二腔体322。第一腔体321和第二腔体322使得注塑后更容易方便取出。

33.进一步,在一种较佳实施例中,两夹持通道5,两夹持通道5分别设置于第一腔体321和第二腔体322的下方。每一个夹持通道5用于设置布条,从而使得布条能够设置在模具处,并且通过注塑使得双开右下止1和双开左下止2直接成型于布条上,提高拉链的生产效率。

34.进一步,在一种较佳实施例中,两空腔6,两空腔6分别设置于注塑通道311的两侧。该空腔6的设置用于使得模具的重量减轻,同时减少模具的耗材,减少加工成本。

35.以上所述仅为本实用新型较佳的实施例,并非因此限制本实用新型的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本实用新型说明书及图示内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本实用新型的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1