一种超立体化妆品生产装置及制备方法及应用与流程

1.本发明涉及超立体化妆品制造技术领域,尤其涉及一种超立体化妆品生产装置及制备方法及应用。

背景技术:

2.彩妆粉是脸部美容化妆品的一种,它具有一定遮瑕及调整肤色的作用,还可打湿后作为粉底,随时补妆十分方便,同时具有优越的遮盖、修饰、吸脂、防晒效果。吸附能力很强,不易脱妆,吸脂和防晒效果,可带给消费者光亮柔滑、完美无缺、清爽不粘腻的健康肤色。但随着消费者日渐差异化和个性化的需求,造型相对较平面的彩妆粉,越来越难易吸引和满足消费者多样化的需求。

3.市场上现有的彩妆粉按制作工艺划分可分为压制粉、倒灌粉,烤粉。压制粉、倒灌粉、烤粉工序相对较多,开模加工周期较长。压制粉或倒灌粉需要常用铝皿开模、开压制模具公模、母模、脱模辅助治具等压制成型;烤粉需要磁盘、胶水、造型模具、粉料称重、弹性吸油布(或专用无菌弹性吸油纸)、压制成型、修饰边缘多余料体、烘箱烘烤固化成型。

4.并且市场上现有的彩妆粉产品受到现有生产装置以及工艺的局限,导致产品造型立体结构层次简单,成型后立体感不强、粉面造型不够丰富、线条相对不够细腻、清晰,消费者视觉冲击感不强。在着色度、肤感度、拾取量(下粉量)、视觉上难易做到立体彩妆粉的超强立体结构、超好的着色度、完美的贴合度、丝滑般的肤感度和层次细腻清晰的粉面造型,难易满足现代消费者对彩妆粉造型视觉和感观的美好需求。

技术实现要素:

5.针对现有技术中的缺陷,本发明的目的一是提供一种可以制作出超立体、多维度结构彩妆粉造型的产品,而且能满足消费者对彩妆产品感官和触觉的需求的超立体化妆品生产装置。本发明的目的一是通过以下技术方案实现的:一种超立体化妆品生产装置,包括注料部、模具部,所述模具部内部中空形成空腔,且其侧面设置有注料口并与所述空腔相连通;

6.所述注料部包括注料模块、真空模块、注料嘴,所述注料嘴与注料口插接配合;所述真空模块通过注料嘴使模具部的空腔内处于负压状态,所述注料模块用于储存料体或通过注料嘴使料体注入模具部内部空腔内。

7.通过上述技术方案,注料嘴与模具部的注料口相连接,真空模块提前营造模具部内负压环境,注料模块利用负气压将流变性料体通过注料口吸入模具部中的空腔内,成型、脱模、干燥处理后,即可得到多维度立体结构、超好的着色度、丝滑般的肤感度和层次细腻清晰的粉面结构造型。与压制粉、倒灌粉,烤粉工艺等完全不同,避免模具部内空腔内部的气体使成型模型内部产生气泡,本发明得到的产品充填性较好,即使比较细小的模具部部位也能注入料体,解决了现有灌装异型模具,流变性料体无法到达较小细微腔体位置,导致的造型缺失、气孔等问题。

8.进一步地,所述注料嘴与注料口之间设置有第一密封件;所述注料模块包括料桶、注料通道、料桶阀门,所述料桶通过注料通道与注料嘴相连接;所述料桶阀门用于控制所述料桶与注料嘴通过注料通道相连通或封闭注料通道;

9.所述料桶阀门包括第一柱塞、第一阀门通道、第一复位件、第一定位件,所述第一柱塞与第一阀门通道插接配合,所述第一阀门通道与注料通道相连通,所述第一柱塞外周侧设置有第二密封件。

10.通过上述技术方案,第一密封件便于增加注料嘴与注料口之间的气密性,料桶用于盛放流变性料体,料桶阀门便于在不同的生产过程控制注料通道是否通畅。

11.需要注料通道通畅时第一柱塞位于第一阀门通道内,需要注料通道封闭时,第一柱塞一端通过第一阀门通道进入注料通道内封闭注料通道,第二密封件便于增加第一柱塞与第一阀门通道之间的气密性,第一定位件便于确定第一柱塞与第一阀门通道之间的位置关系,第一复位件便于第一柱塞恢复第一柱塞未通过第一阀门通道进入注料通道内的状态。

12.进一步地,所述真空模块包括真空通道、真空阀门、真空机;所述真空通道一端与注料嘴相连接,其另一端与真空机相连接;所述真空阀门用于控制所述注料嘴与真空机通过真空通道相连通或封闭真空通道;

13.所述真空阀门包括第二柱塞、第二阀门通道、第二复位件、第二定位件,所述第二柱塞与第二阀门通道插接配合,所述第二阀门通道与真空通道相连通,所述第二柱塞外周侧设置有第三密封件。

14.通过上述技术方案,真空机用于抽真空,真空阀门便于在不同的生产过程控制真空通道是否通畅。需要真空通道通畅时第二柱塞位于第二阀门通道内,需要真空通道封闭时,第二柱塞一端通过第二阀门通道进入注料通道内封闭真空通道,第三密封件便于增加第二柱塞与第二阀门通道之间的气密性,第二定位件便于确定第二柱塞与第二阀门通道之间的位置关系,第二复位件便于第二柱塞恢复未通过第二阀门通道进入真空通道内的状态。

15.进一步地,所述模具部包括组合模具或一体成型模具,所述模具部的材质包括硬质材料或软质材料。

16.进一步地,所述硬质材料包括金属、硬质塑料、有机玻璃、木质;所述软质材料包括硅胶、橡胶。

17.本发明的目的二是提供一种超立体化妆品的制备方法,本发明的目的二是通过以下技术方案实现的:一种超立体化妆品的制备方法,包括如下步骤:

18.a、将注料嘴与注料口相连通,关闭注料通道,打开真空通道,把模具部内部空腔预抽真空;

19.b、关闭真空通道,打开注料通道,把料体注入模具部内部空腔内。

20.进一步地,所述步骤a具体包括如下步骤:使注料通道处于封闭状态,真空通道处于连通状态,然后通过真空机把模具部内部空腔预抽真空,所述预抽真空的负压值小于或等于-0.1mpa。

21.进一步地,可以在把料体注入模具部时为料桶内的料体加压,使料体在模具部内负压和/或料桶加压作用下进入模具部的压力大于或等于0.1mpa,此时能够满足市面上更

加复杂或异型模具的灌装而不会导致造型缺失、气孔等问题。

22.进一步地,料体在模具部内负压和/或料桶加压作用下进入模具部的压力大于或等于0.6mpa,此时可以满足模具空腔末端尖角处r角为0.2-0.5mm的复杂或异型模具部的灌装,填充度可达99%,(其中预抽真空的负压值小于或等于-0.1mpa时)良品率可达98%,对于模具空腔末端尖角处r角为0.2mm的复杂或异型模具部的灌装,填充度可达98.5%。

23.进一步地,料体在模具部内负压和/或料桶加压作用下进入模具部的压力大于或等于0.8mpa,此时可以满足模具空腔末端尖角处r角小于0.2mm的复杂或异型模具部的灌装,填充度可达99%,(其中预抽真空的负压值小于或等于-0.1mpa时)良品率可达98%。

24.进一步地,所述步骤b中所述料体为流变性料体,所述流变性料体包括加热有流变性的料体或常温有流变性的料体;

25.所述流变性料体的粘度范围为10000cp-5cp。

26.进一步地,所述步骤b之后还包括取出模具部、常温静置或冷冻、打开模具部、干燥步骤。

27.本发明的目的三是提供一种超立体化妆品制备方法的应用,本发明的目的二是通过以下技术方案实现的:一种超立体化妆品制备方法的应用,通过所述的超立体化妆品的制备方法在化妆品制备领域中的应用,制备得到所述超立体化妆品。

28.与现有技术相比,本发明具有如下的有益效果:

29.(1)本发明的超立体化妆品的制备方法通过步骤a、将注料嘴与注料口相连通,关闭注料通道,打开真空通道,把模具部内部空腔预抽真空;b、关闭真空通道,打开注料通道,把料体注入模具部内部空腔内;提供了一种与压制粉、倒灌粉,烤粉工艺等完全不同的新型制作方法的超立体多维度彩妆化妆品制造方法;

30.(2)本发明的超立体化妆品生产装置通过设置注料部、模具部,模具部内部中空侧面开设有注料口,注料部包括注料模块、真空模块、注料嘴,注料嘴与注料口插接配合,真空模块提前营造模具部内负压环境,注料模块利用负气压将流变性料体通过注料口吸入模具部中的空腔内,成型、脱模、干燥处理后,即可得到多维度立体结构、超好的着色度、丝滑般的肤感度和层次细腻清晰的粉面结构造型,充填性较好,即使比较细小的待注料部位也能注入料体,解决了现有灌装异型模具,流变性料体无法到达较小细微腔体位置,导致的造型缺失、气孔等问题,可制作出超立体、多维度结构彩妆粉造型的产品,而且能满足消费者对彩妆产品感官和触觉的需求;

31.(3)本发明的注料模块通过设置料桶、注料通道、料桶阀门,真空模块通过设置真空通道、真空阀门、真空机,料桶阀门便于在不同的生产过程控制注料通道是否通畅,真空阀门便于在不同的生产过程控制真空通道是否通畅,在抽真空过程中封闭注料通道,抽真空完毕后封闭真空通道,打开注料通道便于完成注料操作;

32.(4)本发明的料桶阀门通过设置第一柱塞、第一阀门通道、第一复位件、第一定位件,真空阀门通过设置第二柱塞、第二阀门通道、第二复位件、第二定位件,第一定位件便于确定第一柱塞与第一阀门通道之间的位置关系,第一复位件便于第一柱塞恢复未通过第一阀门通道进入注料通道内的状态,第二定位件便于确定第二柱塞与第二阀门通道之间的位置关系,第二复位件便于第二柱塞恢复未通过第二阀门通道进入真空通道内的状态。

附图说明

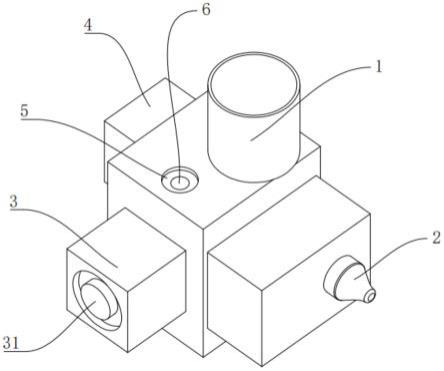

33.图1为本发明实施例1超立体化妆品生产装置注料部的立体结构示意图;

34.图2为本发明实施例1超立体化妆品生产装置注料部的另一方向立体结构示意图;

35.图3为图1的超立体化妆品生产装置注料部左手坐标系中y轴方向的剖面示意图;

36.图4为图1的超立体化妆品生产装置注料部左手坐标系中x轴方向的剖面示意图;

37.图5为图1的超立体化妆品生产装置注料部左手坐标系中z轴方向的剖面示意图;

38.图6为本发明实施例1超立体化妆品生产装置模具部示意图;

39.图7为本发明实施例2超立体化妆品的制备方法的流程图;

40.图8为本发明实施例3超立体化妆品制备方法的应用得到产品示意图;

41.附图标记:1、料桶;2、注料嘴;3、真空阀门;31、第二柱塞;4、料桶阀门;41、第一柱塞;5、真空机连接口;6、真空通道;7、模具部;8、注料通道;9、注料口;10、超立体的彩妆粉;101、将注料嘴与注料口相连通,关闭注料通道,打开真空通道,把模具部内部空腔预抽真空;102、关闭真空通道,打开注料通道,把料体注入模具部内部空腔内。

具体实施方式

42.以下实施例将有助于本领域的技术人员进一步理解本发明,但不以任何形式限制本发明。在以下描述中,为了清楚展示本发明的结构及工作方式,将借助诸多方向性词语进行描述,但是应当将“前”、“后”、“左”、“右”、“外”、“内”、“向外”、“向内”、“上”、“下”等词语理解为方便用语,而不应当理解为限定性词语。本文中的“远段”、“远端”、“近段”和“近端”中的“远”和“近”是相对于操作者的位置来讲,即靠近操作者为“近”,远离操作者为“远”。

43.对本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变化和改进,这些都属于本发明的保护范围。在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开,下面结合具体实施例对本发明进行详细说明:

44.实施例1:

45.如图1、图6所示,本实施例涉及一种超立体化妆品生产装置,包括注料部、模具部7,模具部7内部中空形成空腔,且其侧面设置有注料口9并与空腔相连通。注料部包括外壳、注料模块、真空模块、注料嘴2,注料嘴2位于外壳的一侧,注料嘴2与注料口9插接配合,注料嘴2与注料口9之间设置有第一密封件(图中未示出)以便于增加注料嘴2与注料口9之间的气密性,该第一密封件可以为橡胶垫圈、硅胶垫圈、塑封膜等类似结构。真空模块通过注料嘴2使模具部7的空腔内处于负压状态,注料模块用于储存料体或通过注料嘴2使料体注入模具部7内部空腔内。

46.在一个具体的实施例中,模具部7包括组合模具或一体成型模具,模具部7的材质包括硬质材料或软质材料。其中,硬质材料包括但不限于金属、硬质塑料、有机玻璃、木质等材质,软质材料包括硅胶、橡胶等材质。

47.如图3、图4所示,真空模块包括真空通道6、真空阀门3、真空机(图中未示出),其中,真空通道6、真空阀门3位于外壳内部,真空通道6一端与注料嘴2相连接,其另一端从外

壳上表面形成可以与真空机相连接的真空机连接口5,真空阀门3用于控制所述注料嘴2与真空机通过真空通道6相连通或封闭真空通道6,便于在不同的生产过程控制真空通道6是否通畅。具体的真空阀门3可以为市面上现有的任意一种可以控制管道开关的结构,如活塞开关、球阀开关等。

48.在一个具体实施例中,真空阀门3包括第二柱塞31、第二阀门通道,第二柱塞31与第二阀门通道插接配合,并且第二柱塞31外周侧设置有第三密封件(图中未示出),以便于增加第二柱塞31与第二阀门通道之间的气密性,该第三密封件可以为橡胶垫圈、硅胶垫圈、塑封膜等类似结构。

49.第二阀门通道一端与真空通道6相连通,第二柱塞31的一端可以经过第二阀门通道与真空通道6中部插接配合并使真空机与注料嘴2不相连通,当恢复第二柱塞31未通过第二阀门通道进入真空通道6内的状态时,真空机与注料嘴2通过真空通道6相连通。

50.真空阀门3还包括第二复位件(图中未示出),第二复位件便于第二柱塞31恢复未通过第二阀门通道进入真空通道6内的状态,具体的,第二复位件可以为一个位于第二柱塞31远离注料嘴2处的把手或环状拉手,通过人工的方式进行控制真空通道6的通畅与否,此时不需要第二定位件也可以。

51.另外的一个实施例中,第二复位件还可以为弹性件,如拉伸弹簧或压缩弹簧等,以拉伸弹簧为例,在第二柱塞31周侧固定设置凸块,拉伸弹簧的两端分别与凸块和外壳的内周侧相连接,此时真空阀门3还可以包括第二定位件(图中未示出),该第二定位件包括位于第二阀门通道下部设置有定位槽,第二柱塞31周侧设置有定位块,定位块靠近注料嘴2的一端与第二柱塞31相铰接,当第二柱塞31向靠近注料嘴2的方向位移,经过第二阀门通道内的定位槽,第二柱塞31上的定位块的非铰接端受到重力作用落入定位槽,避免第二柱塞31向远离注料嘴2的方向运动。

52.第二阀门通道内的定位槽宽度方向的两侧边也可以倾斜开放设置,当转动第二柱塞31时定位块即可脱离定位槽使第二柱塞31在人力或第二复位件的作用下向远离真空通道6的方向运动,当然第二定位件也可以与把手或环状拉手等相配合。更为方便的可以通过气控、电控等自动化装置(如气缸、油缸、伺服电机等)实现真空阀门3对于真空通道6的控制。需要真空通道6通畅时第二柱塞31位于第二阀门通道内,需要真空通道6封闭时,第二柱塞31一端通过第二阀门通道进入注料通道8内封闭真空通道6即可。

53.如图2、图5所示,注料模块包括料桶1、注料通道8、料桶阀门4,其中,注料通道8、料桶阀门4位于外壳内部,圆柱状上表面开口的料桶1位于外壳上表面,用于盛放流变性料体。料桶1底部通过注料通道8与注料嘴2相连接,在一个具体的实施例中,料桶1的底部具有倾斜角度以时注料通道8与料桶1相连接处位于料桶1水平位置最低处,料桶阀门4用于控制料桶1与注料嘴2通过注料通道8相连通或封闭注料通道8,便于在不同的生产过程控制注料通道8是否通畅。具体的料桶阀门4可以为市面上现有的任意一种可以控制管道开关的结构,如活塞开关、球阀开关等。

54.在一个具体实施例中,料桶阀门4可以为圆柱状的第一柱塞41、截面为圆形的第一阀门通道,其中,第一柱塞41与第一阀门通道插接配合,并且第一柱塞41外周侧设置有第二密封件(图中未示出),以便于增加第一柱塞41与第一阀门通道之间的气密性,该第二密封件可以为橡胶垫圈、硅胶垫圈、塑封膜等类似结构。第一阀门通道一端与注料通道8相连通,

第一柱塞41的一端可以经过第一阀门通道与注料通道8中部插接配合并使料桶1与注料嘴2不相连通,当恢复第一柱塞41未通过第一阀门通道进入注料通道8内的状态时,料桶1与注料嘴2通过注料通道8相连通。

55.料桶阀门4还包括第一复位件(图中未示出),第一复位件便于第一柱塞41恢复未通过第一阀门通道进入注料通道8内的状态,具体的,第一复位件可以为一个位于第一柱塞41远离注料嘴2处的把手或环状拉手,通过人工的方式进行控制注料通道8的通畅与否,此时不需要第一定位件也可以。

56.另一个实施例中,第一复位件还可以为弹性件,如拉伸弹簧或压缩弹簧等,以拉伸弹簧为例,在第一柱塞41周侧固定设置凸块,拉伸弹簧的两端分别与凸块和外壳的内周侧相连接,此时料桶阀门4还可以包括第一定位件(图中未示出),该第一定位件包括位于第一阀门通道下部设置有定位槽,第一柱塞41周侧设置有定位块,定位块靠近注料嘴2的一端与第一柱塞41相铰接,当第一柱塞41向靠近注料嘴2的方向位移,经过定位槽,定位块的非铰接端受到重力作用落入定位槽,避免第一柱塞41向远离注料嘴2的方向运动。定位槽宽度方向的两侧边倾斜开放设置,当转动第一柱塞41时定位块即可脱离定位槽使第一柱塞41在人力或第一复位件的作用下向远离注料通道8的方向运动,当然第一定位件也可以与把手或环状拉手等相配合。更为方便的可以通过气控、电控等自动化装置(如气缸、油缸、伺服电机等)实现料桶阀门4对于注料通道8的控制,当需要注料通道8通畅时第一柱塞41位于第一阀门通道内,需要注料通道8封闭时,第一柱塞41一端通过第一阀门通道进入注料通道8内封闭注料通道8即可。

57.使用时先将预混合均匀的料体加入到具有气密性的料桶1内,注料嘴2与模具部7的注料口9相连接,此时的料桶阀门4是关闭的,真空阀门3打开,通过真空通道6对模具部7抽真空,以使模具部7内空腔的空气被抽走,此时模具部7的空腔是负压状态,当料桶阀门4打开时,料桶1内的料体通过加压经过注料通道8被挤入到模具部7的空腔内,此过程完成一次料体注入灌装。将模具部7取出,常温静置一定的时间或通过冷冻方式处理,打开模具部7,再经过后续工序处理干燥,即可得到超立体的彩妆粉10。与压制粉、倒灌粉,烤粉工艺等完全不同,本发明得到的产品充填性较好,即使比较细小的模具部7位也能注入料体,解决了现有灌装异型模具,流变性料体无法到达较小细微腔体位置,导致的造型缺失、气孔等问题。

58.实施例2:

59.如图7所示,本实施例涉及一种超立体化妆品的制备方法,包括如下步骤:

60.步骤a、将注料嘴2与注料口9相连通,关闭注料通道8,打开真空通道6,把模具部7内部空腔预抽真空。

61.步骤b、关闭真空通道6,打开注料通道8,把料体注入模具部7内部空腔内。

62.在一个具体实施例中,步骤a具体包括如下步骤:使注料通道8处于封闭状态,真空通道6处于连通状态,然后通过真空机把模具部7内部空腔预抽真空。

63.在一个具体实施例中,预抽真空的负压值小于或等于-0.1mpa,负压值越小对于后续注料的效果更好,能够有效避免造型缺失、气孔等问题。

64.在另一个具体实施例中,可以在把料体注入模具部时为料桶内的料体加压,使料体在模具部内负压和/或料桶加压作用下进入模具部的压力大于或等于0.1mpa,此时能够

满足市面上更加复杂或异型模具的灌装而不会导致造型缺失、气孔等问题。

65.在一个优选实施例中:预抽真空的负压值为-0.1mpa,注料时料桶加压0.5mpa,料体在模具部内负压和料桶加压作用下进入模具部的压力为0.6mpa,此时可以满足模具空腔末端尖角处r角为0.2-0.5mm的复杂或异型模具部的灌装,填充度可达99%,良品率可达98%,对于模具空腔末端尖角处r角为0.2mm的复杂或异型模具部的灌装,填充度可达98.5%。

66.在一个优选实施例中:预抽真空的负压值为-0.1mpa,注料时料桶加压0.7mpa,料体在模具部内负压和料桶加压作用下进入模具部的压力为0.8mpa,此时可以满足模具空腔末端尖角处r角小于0.2mm的复杂或异型模具部的灌装,填充度可达99%,良品率可达98%。需要指出的是,预抽真空的负压值为可以根据实际情况进行浮动调整,配合料桶加压实现更好的灌装效果。

67.步骤b中料体为流变性料体,流变性料体包括加热有流变性的料体或常温有流变性的料体,其中流变性料体的粘度范围为10000cp-5cp。

68.在一个具体实施例中,步骤b之后还包括取出模具部7、常温静置或冷冻、打开模具部7、干燥步骤。

69.实施例3:

70.如图8所示,一种超立体化妆品制备方法的应用,通过的超立体化妆品的制备方法在化妆品制备领域中的应用,制备得到超立体化妆品,制作出的产品可以是蜡基组合为主,也可以是以粉类加乳液组合为主,但不限于上述所述。

71.以上对本发明的具体实施例进行了描述。需要理解的是,本发明并不局限于上述特定实施方式,本领域技术人员可以在权利要求的范围内做出各种变化或修改,这并不影响本发明的实质内容。在不冲突的情况下,本技术的实施例和实施例中的特征可以任意相互组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1