一种足底缓压植物纤维材料鞋垫的制备方法

1.本发明属于竹材加工与利用技术领域,具体涉及一种足底缓压植物纤维材料鞋垫的制备方法。

背景技术:

2.人类脚底是一个不平整的平面结构,大体可分为前脚掌、脚窝和后脚跟三个部分;人在静态站立或匀速跑步(10km/h)时,足底的应力不均匀及对足底的压强不一致,而脚窝和跖趾部位汗腺分布密度较大,容易出汗,且脚窝部分出汗量最大,因此需提高鞋垫与足底的贴合度即对鞋垫进行分区,和利用不同长径比竹纤成毡的物理力学特性,成为缓解因长时间的站立或运动,足底受力不均匀,所导致的疼痛感和增加透气吸汗性能,降低足部相对湿度,提高舒适度。

3.而在日常生活中,脚底受力不均匀与吸湿透气是需要解决的重要问题;鞋垫作为足底与鞋底中间的缓冲区域,提高足底的受力的均一性和吸湿透气性。但传统竹纤维鞋垫的制备,通常是采用纺织用竹纤维,经过开松、混合、缝制等步骤制成,制成后的竹纤维鞋垫与传统鞋垫相似,有一定的吸湿透气性,并无明显的自适应性能,而有一款专属于自己的鞋垫即可较为完全贴合自己足底的鞋垫,能够减少因穿着不合脚鞋垫而引起的病患,例如足底筋膜炎、脚气、足弓塌陷、前掌疼等问题。

4.纳米纤维素是对纤维素进一步深度加工制备而成的一种具有强度高、比表面积大、结晶度大的纳米尺寸的可降解材料。以cnf为例,使用机械处理的方式制备,直径通常为5~60nm,长度约为几微米,具有极强的氢键结合能力。因此可将纳米纤维与植物纤维混合,制备成可蠕变定型的轻质材料。

5.为解决上述问题,提出一种足底缓压植物纤维材料鞋垫的制备方法。

技术实现要素:

6.本发明所要解决的技术问题在于针对上述现有技术的不足,提供了一种足底缓压植物纤维材料鞋垫的制备方法。该方法并根据不同长径比的竹纤维,成毡后的物理特性(即密度、表面硬度、透气吸水性能、受力形变的特性),为鞋垫软面制备提供不同厚度和不同纤维分区两个参数,可以增加足底支撑、提高吸水透气性能、贴合脚底曲线。

7.为解决上述技术问题,本发明采用的技术方案是:一种足底缓压植物纤维材料鞋垫的制备方法,其特征在于,该方法为:

8.s1、鞋垫构件设计:将鞋垫分为前脚掌、脚窝和后脚跟三个区域,所述前脚掌和后脚跟使用低密度的长植物纤维毡制成,所述脚窝使用高密度的短植物纤维毡制成;

9.s2、s1中所述长植物纤维毡的制备方法为:

10.将长植物纤维放入水中浸泡4~6h后,搅拌至长植物纤维悬浮在水中,得到长植物纤维与水的混合体;将纳米纤维素固液混合物a倒入所述长植物纤维与水的混合体中,并搅拌混合均匀,得到配置后的溶液a;

11.将所述配置后的溶液a分别倒入前脚掌模具和后脚跟模具中,然后分别进行预压,得到压缩后前脚掌样品和压缩后后脚跟样品;将所述压缩后前脚掌样品和压缩后后脚跟样品分别进行热压成型,得到前脚掌长植物纤维毡和后脚跟长植物纤维毡;

12.s3、s1中所述短植物纤维毡的制备方法为:

13.将短植物纤维放入水中浸泡4~6h后,搅拌至短植物纤维悬浮在水中,得到短植物纤维与水的混合体;将纳米纤维素固液混合物b倒入所述短植物纤维与水的混合体中,并搅拌混合均匀,得到配置后的溶液b;

14.将所述配置后的溶液b倒入脚窝模具中,然后进行预压,得到压缩后脚窝样品;将所述压缩后脚窝样品进行热压成型,得到脚窝短植物纤维毡;

15.s4、多层缝合:将s2中得到的前脚掌长植物纤维毡、后脚跟长植物纤维毡和s3中得到的脚窝短植物纤维毡拼接作为鞋垫软面,并平铺到一层棉布上,然后再覆盖一层棉布,在拼接处缝合,制成植物纤维鞋垫。

16.优选地,s2中所述长植物纤维和s3中所述短植物纤维均为竹纤维、棉纤维或麻纤维。

17.优选地,s2中所述搅拌和s3中所述搅拌的频率均为(48.3

±

1.65)s-1

。

18.优选地,s2中所述长植物纤维与水的混合体中长植物纤维的质量分数为5~10wt%,所述长植物纤维的长径比范围为618~713。

19.优选地,s2中所述纳米纤维素固液混合物a中纳米纤维素的固体含量为20%~30%,所述配置后的溶液a中所述纳米纤维素固液混合物a中的纳米纤维素和所述长植物纤维与水的混合体中的长植物纤维的质量比为(5~15):(85~95)。

20.优选地,s3中所述所述短植物纤维与水的混合体中短植物纤维的质量分数为10~20wt%,所述短植物纤维的长径比范围为264~383。

21.长径比为264~383的短植物纤维,因其长度较短、在水中容易分散、与纳米纤维素相互混合成毡后,纤维之间容易搭接,孔隙较少,因此形成的纤维毡密度较大,表面硬度也较高,在给予相同压力的条件下,短植物纤维的压缩形变更小,支撑能力更强、纤维的接触面积增加,吸湿性更好,但透气性能较低;而长径比为618~713的长植物植物纤维,因其长度较长,在水中不易分离,与纳米纤维素相互混合成毡后,纤维之间搭接松散,孔隙较大,因此形成的纤维毡密度小,表面密度也较低,支撑能力较弱,纤维的接触面较少,吸湿性能降低但透气性能较高。

22.优选地,s3中所述纳米纤维素固液混合物b中纳米纤维素的固体含量为20%~30%,所述配置后的溶液b中所述纳米纤维素固液混合物b中的纳米纤维素和所述短植物纤维与水的混合体中的短植物纤维的质量比为(5~15):(85~95)。

23.优选地,s2中所述前脚掌模具、后脚跟模具和s3中所述脚窝模具的高度均为10mm;s2中倒入所述前脚掌模具中和后脚跟模具中的所述配置后的溶液a的高度均为5~7mm;s3中所述配置后的溶液b倒入脚窝模具中的高度为5~7mm。

24.优选地,s2和s3中所述预压的厚度为4~6mm;所述热压成型的温度为200℃,时间为3~5min/mm。

25.本发明与现有技术相比具有以下优点:

26.1、本发明利用不同长径比的竹纤维制备鞋垫,利用其成毡后的物理力学特性,保

证其拥有良好的吸湿透气性能与足底贴合度;以人类足底结构和站立于匀速跑步时的足底应力为基础,提出分区制备植物纤维鞋垫,以竹纤维毡的物理特性迎合足底的生理结构,利用纳米纤维素粘合竹纤维制成纤维毡,使得纤维能够定型,为其提供一定的支撑强度与表面硬度,且拥有可蠕变定性的特性,在使用过程中能够受力定型,形成固定的形状,以至于再次使用时更加贴合足底结构,降低脚步患病风险。

27.2、本发明根据人在站立或匀速跑步时(10km/h)时对于脚底压力的不同与脚底结构的特点,将鞋垫划分为前脚掌、脚窝和后脚跟三个区域,设计出不同的形状的鞋垫构件,以增加足底压力分布的均匀性,并根据不同长径比的竹纤维,成毡后的物理特性(即密度、表面硬度、透气吸水性能、受力形变的特性),为鞋垫软面制备提供不同厚度和不同纤维分区两个参数,可以增加足底支撑、提高吸水透气性能、贴合脚底曲线。

28.3、本发明制成的植物纤维鞋垫可以以竹纤维为基底、水为介质,与纳米纤维素混合,搅拌均匀,利用纳米纤维素有极强的氢键结合力作为纤维之间的粘连剂,混合形成均匀的悬浮液体;并以高温度、短时间、定厚度的热成型方式,使之蒸发水分、相互链接,形成质量轻、密度不同(表面硬度不同)、可蠕变定型的多孔材料(鞋垫中层)提供一定的支撑强度和表面硬度;将制备后的软面构件组合,在上下表面包裹棉布,拼接处缝合,便可批量生产鞋垫。利用鞋垫中层可蠕变定型的特性,使得鞋垫受力定形,适应不同人群站立行走方式和足底结构,可降低足部隐患,提高透气吸汗性能。同时,也能够批量化生产、降低生产制造成本,符合大众的消费水平。

29.下面通过附图和实施例对本发明的技术方案作进一步的详细说明。

附图说明

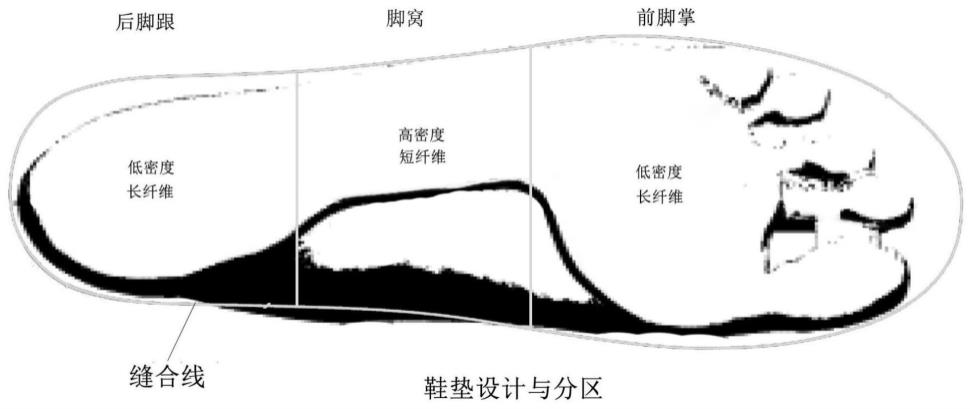

30.图1是本发明鞋垫设计与分区示意图。

31.图2是实施例1中长植物纤维和短植物纤维的外表面和横截面图片。

32.图3是本发明中植物纤维毡缝合示意图。

33.图4是实施例3中预压的示意图。

具体实施方式

34.实施例1

35.本实施例的足底缓压植物纤维材料鞋垫的制备方法,该方法为:

36.s1、鞋垫构件设计:根据脚底凹凸不平的结构、足底站立或匀速跑步时的不同应力和不同长径比的植物纤维成毡后物理特性,将鞋垫分为前脚掌、脚窝和后脚跟三个区域(图1所示),所述前脚掌和后脚跟使用低密度的长植物纤维毡制成,所述脚窝使用高密度的短植物纤维毡制成;

37.s2、s1中所述长植物纤维毡的制备方法为:

38.将长植物纤维放入水中浸泡5h后,在搅拌频率为(48.3

±

1.65)s-1

的条件下搅拌至长植物纤维悬浮在水中,得到长植物纤维与水的混合体;将纳米纤维素固液混合物a倒入所述长植物纤维与水的混合体中,并搅拌混合均匀,得到配置后的溶液a;所述长植物纤维与水的混合体中长植物纤维的质量分数为7wt%,所述长植物纤维的长径比范围为618~713;所述纳米纤维素固液混合物a中纳米纤维素的固体含量为25%,所述配置后的溶液a中所述

纳米纤维素固液混合物a中的纳米纤维素和所述长植物纤维与水的混合体中的长植物纤维的质量比为10:90;

39.将所述配置后的溶液a分别倒入前脚掌模具和后脚跟模具中,然后分别进行预压,预压的厚度为4mm,得到压缩后前脚掌样品和压缩后后脚跟样品;将所述压缩后前脚掌样品和压缩后后脚跟样品分别放入热压机在温度为200℃,时间为4min/mm的条件下进行热压成型,得到前脚掌长植物纤维毡和后脚跟长植物纤维毡;倒入所述前脚掌模具和后脚跟模具中的所述配置后的溶液a的高度均为5mm;

40.由长植物纤维制成的前脚掌纤维毡和后脚跟纤维毡的表面硬度为25

°

,10min吸水率为239.2%,压缩模量为1.1mpa,密度为0.11g/cm3;

41.s3、s1中所述短植物纤维毡的制备方法为:

42.将短植物纤维放入水中浸泡5h后,在搅拌频率为(48.3

±

1.65)s-1

的条件下搅拌至短植物纤维悬浮在水中,得到短植物纤维与水的混合体;将纳米纤维素固液混合物b倒入所述短植物纤维与水的混合体中,并搅拌混合均匀,得到配置后的溶液b;所述所述短植物纤维与水的混合体中短植物纤维的质量分数为15wt%,所述短植物纤维的长径比范围为264~383;所述纳米纤维素固液混合物b中纳米纤维素的固体含量为25%,所述配置后的溶液b中所述纳米纤维素固液混合物b中的纳米纤维素和所述短植物纤维与水的混合体中的短植物纤维的质量比为10:90;

43.将所述配置后的溶液b倒入脚窝模具中,然后进行预压,预压的厚度为4mm,得到压缩后脚窝样品;将所述压缩后脚窝样品放入热压机在温度为200℃,时间为4min/mm的条件下进行热压成型,得到脚窝短植物纤维毡;所述配置后的溶液b倒入脚窝模具中的高度为5mm;所述前脚掌模具、后脚跟模和脚窝模具的高度均为10mm;

44.由短植物纤维制成的脚窝纤维毡的表面硬度为43

°

,10min吸水率为267.7%,压缩模量为1.9mpa,密度为0.137g/cm3;s2中所述长植物纤维和s3中所述短植物纤维均为竹纤维,所述长植物纤维和短植物纤维的外表面和横截面如图2所示;

45.s4、多层缝合:将s2中得到的前脚掌长植物纤维毡、后脚跟长植物纤维毡和s3中得到的脚窝短植物纤维毡拼接作为鞋垫软面,并平铺到一层棉布上,然后再覆盖一层棉布,在拼接处缝合(图3所示),制成植物纤维鞋垫。

46.本实施例制得的植物纤维鞋垫在布鞋中使用。由于纳米纤维素具有极强的氢键结合能力,因此将纳米纤维素与竹纤维混合后热成型,可以使得原本松散的竹原纤维,变成疏松多孔的纤维毡,有质量轻、表面较硬、可蠕变定形的物理特性,利用此特性,因足底结构和足底压力分布的特性,植物纤维鞋垫能受力定型,贴合脚底结构。

47.实施例2

48.本实施例的足底缓压植物纤维材料鞋垫的制备方法,该方法为:

49.s1、鞋垫构件设计:根据脚底凹凸不平的结构、足底站立或匀速跑步时的不同应力和不同长径比的植物纤维成毡后物理特性,将鞋垫分为前脚掌、脚窝和后脚跟三个区域(图1所示),所述前脚掌和后脚跟使用低密度的长植物纤维毡制成,所述脚窝使用高密度的短植物纤维毡制成;

50.s2、s1中所述长植物纤维毡的制备方法为:

51.将长植物纤维放入水中浸泡4h后,在搅拌频率为(48.3

±

1.65)s-1

的条件下搅拌至

长植物纤维悬浮在水中,得到长植物纤维与水的混合体;将纳米纤维素固液混合物a倒入所述长植物纤维与水的混合体中,并搅拌混合均匀,得到配置后的溶液a;所述长植物纤维与水的混合体中长植物纤维的质量分数为5wt%,所述长植物纤维的长径比范围为618~713;所述纳米纤维素固液混合物a中纳米纤维素的固体含量为20%,所述配置后的溶液a中所述纳米纤维素固液混合物a中的纳米纤维素和所述长植物纤维与水的混合体中的长植物纤维的质量比为5:95;

52.将所述配置后的溶液a分别倒入前脚掌模具和后脚跟模具中,然后分别进行预压,预压的厚度为5mm,得到压缩后前脚掌样品和压缩后后脚跟样品;将所述压缩后前脚掌样品和压缩后后脚跟样品分别放入热压机在温度为200℃,时间为3min/mm的条件下进行热压成型,得到前脚掌长植物纤维毡和后脚跟长植物纤维毡;倒入所述前脚掌模具和后脚跟模具中的所述配置后的溶液a的高度均为6mm;

53.由长植物纤维制成的前脚掌纤维毡和后脚跟纤维毡的表面硬度为18

°

,10min吸水率为204.3%,压缩模量为0.9mpa,密度为0.91g/cm3;

54.s3、s1中所述短植物纤维毡的制备方法为:

55.将短植物纤维放入水中浸泡4h后,在搅拌频率为(48.3

±

1.65)s-1

的条件下搅拌至短植物纤维悬浮在水中,得到短植物纤维与水的混合体;将纳米纤维素固液混合物b倒入所述短植物纤维与水的混合体中,并搅拌混合均匀,得到配置后的溶液b;所述短植物纤维与水的混合体中短植物纤维的质量分数为10wt%,所述短植物纤维的长径比范围为264~383;所述纳米纤维素固液混合物b中纳米纤维素的固体含量为20%,所述配置后的溶液b中所述纳米纤维素固液混合物b中的纳米纤维素和所述短植物纤维与水的混合体中的短植物纤维的质量比为5:95;

56.将所述配置后的溶液b倒入脚窝模具中,然后进行预压,预压的厚度为5mm,得到压缩后脚窝样品;将所述压缩后脚窝样品放入热压机在温度为200℃,时间为3min/mm的条件下进行热压成型,得到脚窝短植物纤维毡;所述配置后的溶液b倒入脚窝模具中的高度为6mm;所述前脚掌模具、后脚跟模和脚窝模具的高度均为10mm;

57.由短植物纤维制成的脚窝纤维毡的表面硬度为35

°

,10min吸水率为255.9%,压缩模量为1.5mpa,密度为0.106g/cm3;s2中所述长植物纤维和s3中所述短植物纤维均为棉纤维;

58.s4、多层缝合:将s2中得到的前脚掌长植物纤维毡、后脚跟长植物纤维毡和s3中得到的脚窝短植物纤维毡拼接作为鞋垫软面,并平铺到一层棉布上,然后再覆盖一层棉布,在拼接处缝合(图3所示),制成植物纤维鞋垫。

59.本实施例制得的植物纤维鞋垫在皮鞋中使用。

60.实施例3

61.本实施例的足底缓压植物纤维材料鞋垫的制备方法,该方法为:

62.s1、鞋垫构件设计:根据脚底凹凸不平的结构、足底站立或匀速跑步时的不同应力和不同长径比的植物纤维成毡后物理特性,将鞋垫分为前脚掌、脚窝和后脚跟三个区域(图1所示),所述前脚掌和后脚跟使用低密度的长植物纤维毡制成,所述脚窝使用高密度的短植物纤维毡制成;

63.s2、s1中所述长植物纤维毡的制备方法为:

64.将长植物纤维放入水中浸泡6h后,在搅拌频率为(48.3

±

1.65)s-1

的条件下搅拌至长植物纤维悬浮在水中,得到长植物纤维与水的混合体;将纳米纤维素固液混合物a倒入所述长植物纤维与水的混合体中,并搅拌混合均匀,得到配置后的溶液a;所述长植物纤维与水的混合体中长植物纤维的质量分数为10wt%,所述长植物纤维的长径比范围为618~713;所述纳米纤维素固液混合物a中纳米纤维素的固体含量为30%,所述配置后的溶液a中所述纳米纤维素固液混合物a中的纳米纤维素和所述长植物纤维与水的混合体中的长植物纤维的质量比为15:85;

65.将所述配置后的溶液a分别倒入前脚掌模具和后脚跟模具中,然后分别进行预压,预压的厚度为6mm,得到压缩后前脚掌样品和压缩后后脚跟样品;将所述压缩后前脚掌样品和压缩后后脚跟样品分别放入热压机在温度为200℃,时间为5min/mm的条件下进行热压成型,得到前脚掌长植物纤维毡和后脚跟长植物纤维毡;倒入所述前脚掌模具和后脚跟模具中的所述配置后的溶液a的高度均为7mm;

66.由长植物纤维制成的前脚掌纤维毡和后脚跟纤维毡的表面硬度为30

°

,10min吸水率为254.8%,压缩模量为1.3mpa,密度为0.15g/cm3;

67.s3、s1中所述短植物纤维毡的制备方法为:

68.将短植物纤维放入水中浸泡6h后,在搅拌频率为(48.3

±

1.65)s-1

的条件下搅拌至短植物纤维悬浮在水中,得到短植物纤维与水的混合体;将纳米纤维素固液混合物b倒入所述短植物纤维与水的混合体中,并搅拌混合均匀,得到配置后的溶液b;所述短植物纤维与水的混合体中短植物纤维的质量分数为20wt%,所述短植物纤维的长径比范围为264~383;所述纳米纤维素固液混合物b中纳米纤维素的固体含量为30%,所述配置后的溶液b中所述纳米纤维素固液混合物b中的纳米纤维素和所述短植物纤维与水的混合体中的短植物纤维的质量比为15:85;

69.将所述配置后的溶液b倒入脚窝模具中,然后进行预压,预压的厚度为6mm,得到压缩后脚窝样品;将所述压缩后脚窝样品放入热压机在温度为200℃,时间为5min/mm的条件下进行热压成型,得到脚窝短植物纤维毡;所述配置后的溶液b倒入脚窝模具中的高度为7mm;所述前脚掌模具、后脚跟模和脚窝模具的高度均为10mm;

70.由短植物纤维制成的脚窝纤维毡的表面硬度为51

°

,10min吸水率为271.3%,压缩模量为2.2mpa,密度为0.144g/cm3;s2中所述长植物纤维和s3中所述短植物纤维均为麻纤维;

71.s4、多层缝合:将s2中得到的前脚掌长植物纤维毡、后脚跟长植物纤维毡和s3中得到的脚窝短植物纤维毡拼接作为鞋垫软面,并平铺到一层棉布上,然后再覆盖一层棉布,在拼接处缝合(图3所示),制成植物纤维鞋垫。

72.本实施例制得的植物纤维鞋垫(码数37)在运动鞋中使用,实验人员的信息:女性,身高160,体重46kg,实验人员穿着放有本实施例植物纤维鞋垫的运动鞋跑步1km后,实验人员脚底仍保持干燥,且运动鞋重量较轻,表明本实施例植物纤维鞋垫具有快速吸水,满足日常运动脚出汗后迅速吸汗,并保持脚部干燥的效果。

73.实施例1-3中的前脚掌模具、后脚跟模具和脚窝模具需定制,或需对现有硅胶鞋垫的模具修改,预压时采用上模具进行预压,上模具凸出部分的高度为8mm;实施例3中预压的示意图如图4所示。

74.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制。凡是根据发明技术实质对以上实施例所作的任何简单修改、变更以及等效变化,均仍属于本发明技术方案的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1