一种便于拆卸增压油缸的立式射骨机的制作方法

1.本实用新型涉及立式射骨机领域,特别涉及一种便于拆卸增压油缸的立式射骨机。

背景技术:

2.射骨机是一种适用于各种人造植物丝印花叶片热压定型工艺和射骨工艺的加工设备,具备操作直观、生产效率高、省时省力、加工成本低等优良特性,其中部分立式射骨机为了进一步提高合模效率,增大合模力度还会在原有的设备上增设一个增压油缸,本方案具体涉及便于拆卸增压油缸的立式射骨机;但是现有的立式射骨机在使用时存在着一定的不足之处有待改善,现有的立式射骨机在使用时,增压油缸与合模板是一体式设计,当增压油缸出现损坏时需要维修时,拆卸量大,不便于拆卸维修,同时,在拆卸增压油缸后,由于底部缺少支撑,合模板会沿着导向杆下滑,存在安全隐患,由于合模板的质量较大,因此,重新安装时下滑的合模板缺少支撑,给安装带来了不便,给实际使用带来了一定的影响。

技术实现要素:

3.本实用新型的主要目的在于提供一种便于拆卸增压油缸的立式射骨机,可以有效解决背景技术中的问题。

4.为实现上述目的,本实用新型采取的技术方案为:

5.一种便于拆卸增压油缸的立式射骨机,包括支撑架和限位组件,所述支撑架的顶部安装有基板,所述支撑架的一侧安装有电器箱,所述支撑架的后端安装有液压油箱,所述基板的顶端靠四角均安装有导向杆,贯穿所述基板的上下端居中安装有液压缸,所述液压缸的顶端设置有便拆增压组件,四根所述导向杆的顶端安装有同一块搭载板,贯穿所述搭载板的上下端居中安装有射胶缸组件,贯穿所述搭载板的上下端靠前居中安装有料斗,所述射胶缸组件的底端安装有合模板一;

6.所述便拆增压组件包括合模板二,所述合模板二的底面居中设置有连接盘,所述连接盘的底端安装有增压油缸,所述增压油缸的底面靠前后端和两侧的位置均安装有滑杆,贯穿所述合模板二的前后端且靠中部的位置设置有两根固定杆,所述固定杆的外圈靠两端均设置有螺纹,所述固定杆的外圈靠两端且对应螺纹的位置均设置有固定螺母。

7.作为本实用新型的进一步方案,所述限位组件包括连接板,贯穿连接板的两侧靠下端居中设置有限位螺栓,限位螺栓的末端设置有限位卡环,限位卡环的内侧安装有橡胶垫,限位螺栓与限位卡环的连接处安装有轴承。

8.作为本实用新型的进一步方案,所述液压油箱与射胶缸组件之间连接有进油管和回油管,料斗的下端与射胶缸组件中的射胶杆内部连通,且射胶缸组件中的射胶杆贯穿合模板一的上下端,导向杆的上下端分别与搭载板的底面和基板的顶面固定连接,合模板一与合模板二均与导向杆套接,贯穿基板的上下端且对应四根滑杆的位置开设有通孔。

9.作为本实用新型的进一步方案,所述合模板二的底面居中开设有直径等于连接盘

直接、深度等于连接盘厚度的圆形卡槽,连接盘通过圆形卡槽与合模板二卡接,且连接盘的底面与增压油缸的活塞固定连接,两根固定杆分别贯穿连接盘前后端靠两侧的位置。

10.作为本实用新型的进一步方案,所述液压缸的缸体与基板固定连接,滑杆贯穿基板的上下端并与基板套接。

11.作为本实用新型的进一步方案,所述橡胶垫的俯视截面呈半圆环形设置,橡胶垫的内径等于导向杆的直径,连接板的一侧靠上端与合模板二的侧面固定连接,限位螺栓与连接板螺栓连接,轴承的内圈与限位螺栓的外圈靠末端固定连接,轴承的外圈与限位卡环的一侧固定连接,限位卡环的顶面与合模板二的底面平齐。

12.与现有技术相比,本实用新型具有如下有益效果:

13.本实用新型通过设置便拆增压组件中的合模板二、连接盘、增压油缸、滑杆、固定杆、固定螺母之间的相互配合,便于增压油缸的拆卸,方便对出现故障后的增压油缸进行维修;

14.通过设置限位组件中的限位卡环、连接板、限位螺栓、轴承、橡胶垫配合导向杆,便于对合模板二的位置进行限位,避免拆卸增压油缸的过程中,合模板二滑落带来安全隐患,同时便于增压油缸维修后的重新安装。

附图说明

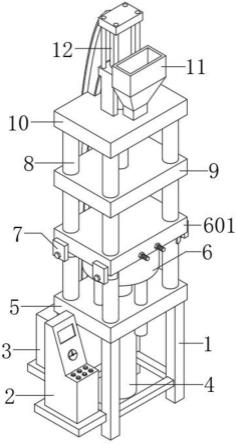

15.图1为本实用新型一种便于拆卸增压油缸的立式射骨机的整体结构示意图;

16.图2为本实用新型一种便于拆卸增压油缸的立式射骨机的整体结构中便拆增压组件的结构拆分图;

17.图3为本实用新型一种便于拆卸增压油缸的立式射骨机中限位组件的结构拆分图。

18.图中:1、支撑架;2、电器箱;3、液压油箱;4、液压缸;5、基板;6、便拆增压组件;7、限位组件;8、导向杆;9、合模板一;10、搭载板;11、料斗;12、射胶缸组件;601、合模板二;602、连接盘;603、增压油缸;604、滑杆;605、固定杆;606、固定螺母;701、限位卡环;702、连接板;703、限位螺栓;704、轴承;705、橡胶垫。

具体实施方式

19.为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本实用新型。

20.如图1-3所示,一种便于拆卸增压油缸的立式射骨机,包括支撑架1和限位组件7,支撑架1的顶部安装有基板5,支撑架1的一侧安装有电器箱2,支撑架1的后端安装有液压油箱3,基板5的顶端靠四角均安装有导向杆8,贯穿基板5的上下端居中安装有液压缸4,液压缸4的顶端设置有便拆增压组件6,四根导向杆8的顶端安装有同一块搭载板10,贯穿搭载板10的上下端居中安装有射胶缸组件12,贯穿搭载板10的上下端靠前居中安装有料斗11,射胶缸组件12的底端安装有合模板一9;

21.便拆增压组件6包括合模板二601,合模板二601的底面居中设置有连接盘602,连接盘602的底端安装有增压油缸603,增压油缸603的底面靠前后端和两侧的位置均安装有滑杆604,贯穿合模板二601的前后端且靠中部的位置设置有两根固定杆605,固定杆605的

外圈靠两端均设置有螺纹,固定杆 605的外圈靠两端且对应螺纹的位置均设置有固定螺母606。

22.在本方案中,为了在拆卸增压油缸603后对合模板二601进行限位设置了限位组件7,限位组件7包括连接板702,贯穿连接板702的两侧靠下端居中设置有限位螺栓703,限位螺栓703的末端设置有限位卡环701,限位卡环 701的内侧安装有橡胶垫705,限位螺栓703与限位卡环701的连接处安装有轴承704。

23.在本方案中,为了对射胶缸组件12进行供油同时提升合模板二601移动时的稳定性,液压油箱3与射胶缸组件12之间连接有进油管和回油管,料斗 11的下端与射胶缸组件12中的射胶杆内部连通,且射胶缸组件12中的射胶杆贯穿合模板一9的上下端,导向杆8的上下端分别与搭载板10的底面和基板5的顶面固定连接,合模板一9与合模板二601均与导向杆8套接,贯穿基板5的上下端且对应四根滑杆604的位置开设有通孔。

24.在本方案中,为了便于对增压油缸603进行拆卸,合模板二601的底面居中开设有直径等于连接盘602直接、深度等于连接盘602厚度的圆形卡槽,连接盘602通过圆形卡槽与合模板二601卡接,且连接盘602的底面与增压油缸603的活塞固定连接,两根固定杆605分别贯穿连接盘602前后端靠两侧的位置。

25.在本方案中,为了提高增压油缸603移动时的稳定性,液压缸4的缸体与基板5固定连接,滑杆604贯穿基板5的上下端并与基板5套接。

26.在本方案中,为了便于限位卡环701配合橡胶垫705卡在导向杆8的侧面对合模板二601进行限位,橡胶垫705的俯视截面呈半圆环形设置,橡胶垫705的内径等于导向杆8的直径,连接板702的一侧靠上端与合模板二601 的侧面固定连接,限位螺栓703与连接板702螺栓连接,轴承704的内圈与限位螺栓703的外圈靠末端固定连接,轴承704的外圈与限位卡环701的一侧固定连接,限位卡环701的顶面与合模板二601的底面平齐。

27.需要说明的是,本实用新型为一种便于拆卸增压油缸的立式射骨机,通过支撑架1固定电器箱2和液压油箱3,并支撑基板5,在使用时,首先,将待加工的物件放置在合模板二601的顶端,之后通过电器箱2启动立式射骨机,向料斗11中注入浆料,启动液压缸4带动增压油缸603向上移动,配合滑杆604在基板5中滑动提高增压油缸603移动时的稳定性,再启动增压油缸603带动合模板二601沿着导向杆8的方向向上移动,并配合合模板一9 完成合模过程,在合模的同时启动射胶缸组件12完成注浆;

28.当增压油缸603出现损坏时,先启动液压缸4缩短到最小行程,启动增压油缸603伸长到最大行程,再拧紧限位螺栓703带动限位卡环701和橡胶垫705同步向着导向杆8靠拢并抵在导向杆8的外侧,配合连接板702对合模板二601进行限位,之后取下固定螺母606再抽出固定杆605,再启动增压油缸603缩短到最小行程,并向上抬起增压油缸603使滑杆604脱离基板5,再平移取出增压油缸603进行维修,完成维修后,在限位组件7对合模板二 601进行限位的情况下,对维修好的增压油缸603进行安装,将增压油缸603 平移至合模板二601与基板5之间,并使滑杆604对齐基板5上的通孔,再缓缓放下增压油缸603,启动增压油缸603伸长至最大行程后,重新安装固定螺母606和固定杆605,最后拧松限位螺栓703带动限位卡环701和橡胶垫 705远离导向杆8,解除对合模板二601的限位即可。

29.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点。本行业的技术人员应该了解,本实用新型不受上述实施例的限制,上述实施例和说明书中描述

的只是说明本实用新型的原理,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。本实用新型要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1