液体分装瓶的制作方法

1.本实用新型属于化妆品技术领域,具体涉及一种液体分装瓶。

背景技术:

2.香水为一种美容化妆品。香水能散发浓郁、持久、悦人的香气,从而可增加使用者的美感和吸引力。在日常生活中,人们在外出旅行或出差等情况下,为了方便携带,需要将香水分装在香水瓶小瓶中。

3.我司在cn114084861a的专利文件中,公开了一种液体补充瓶,其中的活塞杆、活塞、阀体、pe管、弹性塞、以及底充杆可以单独组装,并在组装后可单独进行气密性检测,使其模块化,便于后续将液体补充瓶与香水瓶等瓶体组装,安装过程方便、快捷。但是在结构存在问题:零部件多,装配工序复杂。

技术实现要素:

4.本实用新型针对现有技术中的不足,通过一体化的壳体设计,仅需要经弹簧和底充杆组装即可完成装配,零件少,装配方便,工序少,效率高。

5.本实用新型公开的技术方案如下:一种液体分装瓶,包括:

6.一体成型的壳体,壳体包括底部,底部上具有将底部上下两侧连通的通孔a以及穿过底部将通孔a与壳体外部连通的通孔b,在该通孔a的周向边缘向上、向下延伸形成上管壁、下管壁,下管壁外套有管件,管件的上端与底部连接并与下管壁之间形成间隔;

7.底充杆,插入所述的上管壁、下管壁且与所述的上管壁、下管壁之间轴向滑动配合,底充杆上具有在其轴向上自上向下间隔设置的环状的第一凹槽、第二凹槽、第三凹槽、第四凹槽,第一凹槽、第二凹槽、第三凹槽、第四凹槽内均安装有密封圈,底充杆的下端具有外台阶,底充杆上具有第一流道、第二流道,第一流道的下端自底充杆底部与外部连通,上端位于第一凹槽和第二凹槽之间,第二流道上端用于插入排气管并位于第一凹槽的上方,下端位于第三凹槽和第四凹槽之间;

8.弹性件,一端连接间隔的上端,另一端连接外台阶;

9.环状的限位件,固定在所述管件的下端用于阻碍底充杆在弹性件的作用弹出管件,限位件的内径至少大于第一流道下端的直径,且第一流道下端在竖直方向的投影位于限位件的内圈内;

10.其中,

11.弹性件在压缩状态下,第一凹槽位于上管壁上方,第一流道与壳体内空腔连通,第三凹槽位于通孔b上方,第二流道与通孔b连通,

12.复位状态下,第一凹槽位于上管壁下方,第二凹槽位于通孔b上方,第一流道封堵,第三凹槽、第四凹槽位于通孔b下方,第二流道封堵。

13.在上述方案的基础上,作为优选,排气管与第二通道之间过盈配合。

14.在上述方案的基础上,作为优选,密封圈为o型密封圈,第一凹槽、第二凹槽、第三

凹槽、第四凹槽为方形槽。

15.在上述方案的基础上,作为优选,外台阶包括上台阶以及位于该上台阶外侧的下台阶,下管壁位于上台阶的正上方,弹性件与下台阶连接。

16.在上述方案的基础上,作为优选,上台阶、下台阶中至少一个采用环形槽替代。

17.在上述方案的基础上,作为优选,底充杆抵至挡圈时,底充杆的下端面与管件下端面平齐。

18.在上述方案的基础上,作为优选,还包括带有中心通孔的硅胶垫,硅胶垫紧配合的安装在底充杆下端的凹口内,中心通孔与第一流道连通。

19.在上述方案的基础上,作为优选,限位件为与管件一体成型并位于管件内壁底部的挡圈。

20.与现有技术相比,本实用新型具有以下有益效果:

21.通过一体化的壳体设计,仅需要经弹簧和底充杆组装即可完成装配,零件少,装配方便,效率高。

附图说明

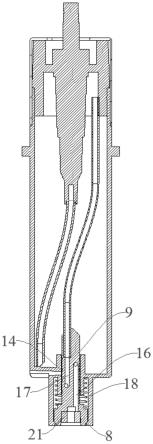

22.图1是本实用新型复位状态的结构示意图;

23.图2是本实用新型充液状态的结构示意图;

24.图3是本实用新型的立体图;

25.图4是壳体的结构示意图;

26.图5是底充杆的结构示意图;

27.图6是底充杆的立体图。

具体实施方式

28.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对照附图说明本实用新型的具体实施方式。显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图,并获得其他的实施方式。

29.图1表示复位状态,图2表示充液状态。

30.如图1-6所示,一种液体分装瓶,包括:

31.一体成型的壳体,材质为塑料,如pp等,壳体100包括底部1,底部上具有将底部上下两侧连通的通孔a2以及穿过底部将通孔a与壳体外部连通的通孔b3,在该通孔a的周向边缘向上、向下延伸形成上管壁4、下管壁5,下管壁外套有管件6,管件的上端与底部连接并与下管壁之间形成间隔7;

32.底充杆9,插入所述的上管壁、下管壁且与所述的上管壁、下管壁之间轴向滑动配合,底充杆上具有在其轴向上自上向下间隔设置的环状的第一凹槽10、第二凹槽11、第三凹槽12、第四凹槽13,第一凹槽、第二凹槽、第三凹槽、第四凹槽内均安装有密封圈14,底充杆的下端具有外台阶,底充杆上具有第一流道16、第二流道17,第一流道的下端自底充杆底部与外部连通,上端位于第一凹槽和第二凹槽之间,第二流道上端用于插入排气管23并位于第一凹槽的上方,下端位于第三凹槽和第四凹槽之间,排气管与第二通道之间过盈配合,密

封圈为o型密封圈,第一凹槽、第二凹槽、第三凹槽、第四凹槽为方形槽;方形槽形成给o型密封圈收缩的让位空间,密封圈受压时向方形槽内收缩,减小滑动的阻力,提高密封效果,弹性件18,一端连接间隔的上端,另一端连接外台阶;

33.环状的限位件,固定在所述管件的下端用于阻碍底充杆在弹性件的作用弹出管件,限位件的内径至少大于第一流道下端的直径,且第一流道下端在竖直方向的投影位于限位件的内圈内,该限位件可与管件下端螺纹连接,也可与其一体成型,优选的,限位件为与管件一体成型并位于管件内壁底部的挡圈8;

34.其中,

35.弹性件在压缩状态下,第一凹槽位于上管壁上方,第一流道与壳体内空腔连通,第三凹槽位于通孔b上方,第二流道与通孔b连通,

36.复位状态下,第一凹槽位于上管壁下方,第二凹槽位于通孔b上方,第一流道封堵,第三凹槽、第四凹槽位于通孔b下方,第二流道封堵。

37.外台阶包括上台阶19以及位于该上台阶外侧的下台阶20,下管壁位于上台阶的正上方,弹性件与下台阶连接。

38.上台阶、下台阶中至少一个采用环形槽替代。

39.底充杆抵至挡圈时,底充杆的下端面与管件下端面平齐。

40.还包括带有中心通孔的硅胶垫21,硅胶垫紧配合的安装在底充杆下端的凹口22内,中心通孔与第一流道连通,硅胶垫的设计,避免主瓶管口不平,避免在底充过程中液体漏出,中心通孔的直径以与第一流道连通为宜,且应能保持硅胶垫在挤压过程中不堵塞第一流道。

41.在安装时,倒放,将弹簧置于间隔内,底充杆由管件下端直接压入管件、上管壁、下管壁之间即可。

42.在本技术的方案中,通过一体化的壳体设计,仅需要经弹簧和底充杆组装即可完成装配,零件少,装配方便,效率高。

43.应当说明的是,上述实施例均可根据需要自由组合。以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1