一种用于生产产后护理文胸的钉扣机的制作方法

本技术涉及纺织器械的,尤其是涉及一种用于生产产后护理文胸的钉扣机。

背景技术:

1、钉扣机是缝纫机的一种,钉扣机广泛应用在纺织行业当中。其中在产后护理文胸的生产制造过程中,需要使用到钉扣机对文胸各个活动部位进行钉扣。

2、相关技术中,可参考授权公告号为cn205831176u的中国实用新型专利,其公开了一种钉扣机,主要由底座、立架、横梁和冲压架组成,立架固定在底座上,横梁设置在立架和冲压架之间,横梁中设置调节丝杠,调节丝杠与调节手柄相连,冲压架内置一个冲压气缸,冲压气缸底部连接一个冲压杆,一个冲压转盘安装在冲压杆底部的底座上,冲压转盘的转轴与底座中的电机连接,冲压转盘上设置若干卡槽,每个卡槽中设置抽吸孔,每个抽吸孔通过负压管与外部的真空发生器相连。该实用新型可以自动将纽扣安装固定在衣服上,简化了钉扣操作,并且在钉扣时,纽扣不易发生损坏,节约了生产成本,提高了产品的使用率。

3、然而上述钉扣机在使用过程中,需要工作人员人工将钉扣完成的布料取下冲压转盘,然后再一块一块将需要钉扣的布料放置到冲压转盘上,整个工作过程工作量较大,且在钉扣机的冲压杆对布料进行冲压时人工放置布料工作危险性较大。

技术实现思路

1、为了提高钉扣机工作时布料的输送效率,本技术提供了一种用于生产产后护理文胸的钉扣机。

2、本技术提供的一种用于生产产后护理文胸的钉扣机,采用如下的技术方案:

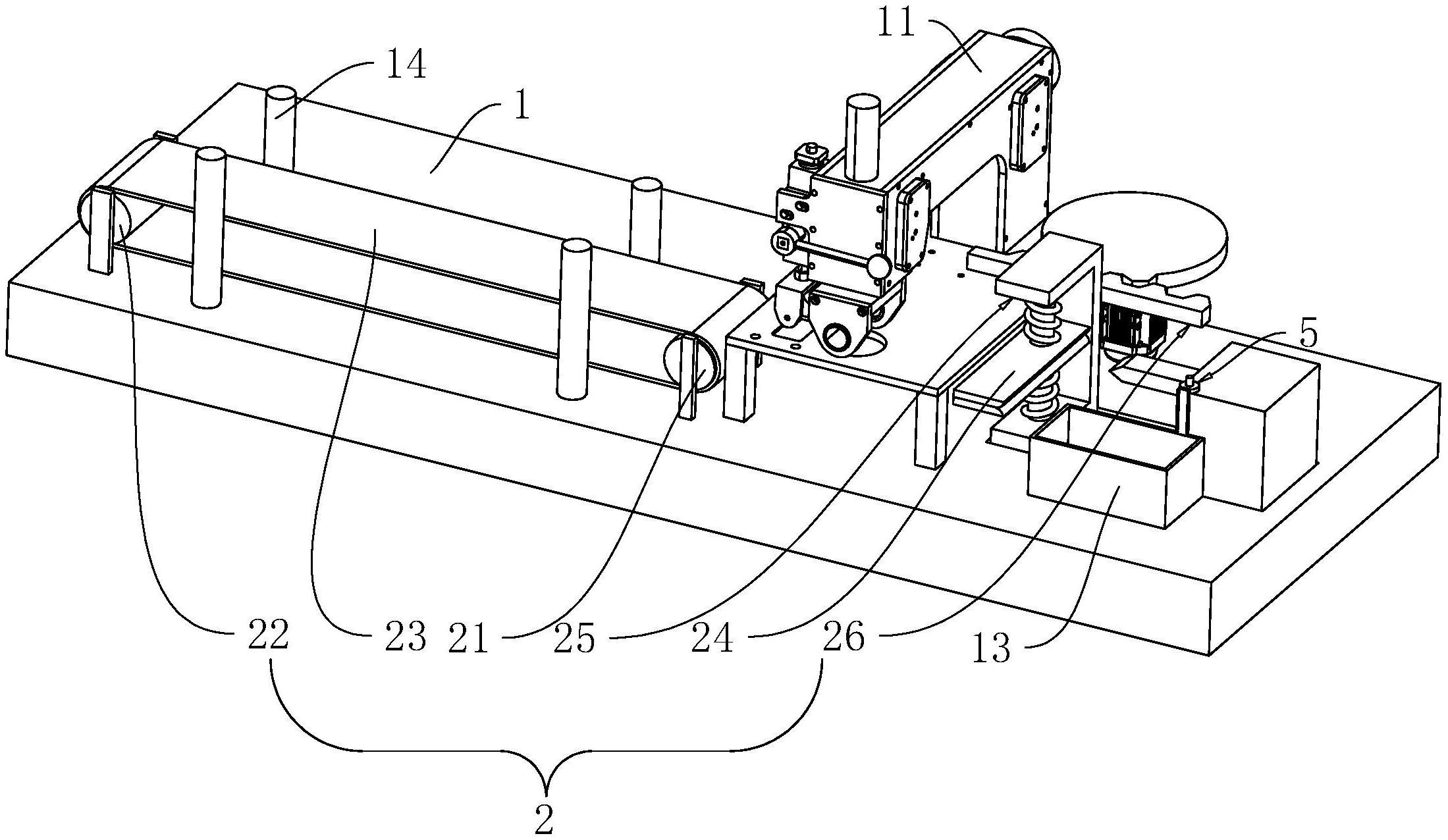

3、一种用于生产产后护理文胸的钉扣机,包括机架和设置在机架上的钉扣机本体,所述钉扣机本体包括竖向滑移设置在钉扣机本体上的冲压杆和固定连接在冲压杆下方的冲压台,所述机架上设置有用于将布料送过冲压台的送布机构,所述送布机构包括:

4、第一送布轮和第二送布轮,所述第一送布轮和第二送布轮均转动连接在机架上;

5、送布带,所述送布带套设在第一送布轮和第二送布轮上,布料置于所述送布带上;

6、两块夹板,两块所述夹板均竖向且水平滑移设置在机架上,两块所述夹板位于冲压台远离送布带的一侧;

7、第一驱动组件,所述第一驱动组件设置在机架上且用与驱动两块夹板竖向移动,两块所述夹板在第一驱动组件作用下对布料进行夹持;

8、第二驱动组件,所述第二驱动组件用于带动两块夹板水平移动。

9、通过采用上述技术方案,将布料放置到送布带上,将布料一端移动至两块夹板之间,两块夹板在第一驱动组件作用下夹紧布料,第二驱动组件启动带动两块夹板水平移动,两块夹板移动带动布料移动,从而完成了布料在冲压台上的移动工作,无需人工在冲压台上取放布料,提高了工作效率的同时降低了人工工作量,且提高了工作安全性。

10、可选的,所述第一驱动组件包括:

11、第一安装板,所述第一安装板水平滑移设置在机架上且呈竖直状态;

12、两块第二安装板,两块第二安装板均设置在第一安装板上呈水平状态,两块第二安装板分别位于第一安装板的顶端和底端;

13、两根固定柱,两根所述固定柱分别设置在两块第二安装板相对两侧壁上且同轴竖向设置,两块夹板分别竖向滑移设置在两个固定柱上;

14、两个驱动弹簧,两个所述驱动弹簧分别套设在两根固定柱上且与两块夹板连接,两块夹板在两个驱动弹簧作用下夹紧布料;

15、分离板,所述分离板水平滑移设置在机架上且位于两块夹板远离冲压台的一侧,两块所述夹板靠近分离板的一侧侧壁上均开设有圆弧形的导向面,所述分离板通过导向面导向可插入两块所述夹板之间。

16、通过采用上述技术方案,在机架上水平滑移设置第一安装板,在第一安装板顶端和底端处分别设置两块第二安装板,在两块第二安装板相对两侧壁上固定连接两根同轴的固定杆,两块夹板分别滑移设置在两根固定杆上,两个驱动弹簧分别套设在两个固定杆上且与两块夹板连接,布料位于两块夹板之间,两块夹板在驱动弹簧作用下夹紧布料,然后第一安装板移动带动夹板移动,两块夹板移动带动布料移动,当两块夹板移动至指定位置时与分离板接触,然后分离板在导向面作用下插入两块夹板之间从而将两块夹板分离开来与布料脱离,然后第一安装板移回原位,第一安装板移回原位的同时带动分离板一起移动,当两块夹板移动到原位时,分离板滑动至极限距离而从两块夹板之间抽出,两块夹板在两个驱动弹簧作用下继续夹紧布料。从而实现了两块夹板对布料的夹持与移动工作。

17、可选的,所述第二驱动组件包括:

18、驱动齿条,所述驱动齿条设置在第一安装板上;

19、驱动轮,所述驱动轮转动设置在机架上;

20、驱动电机,所述驱动电机设置在机架上且输出轴与驱动轮轴心连接;

21、驱动齿,所述驱动齿设置在驱动轮上且随驱动轮转动不断与驱动齿条进行啮合和脱离;

22、复位弹簧,所述复位弹簧设置在机架上且与第一安装板连接所述驱动齿与驱动齿条啮合带动第一安装板移动时,所述复位弹簧呈压缩状态。

23、通过采用上述技术方案,驱动电机启动带动驱动轮转动,驱动轮转动带动驱动齿移动,驱动齿移动至与驱动齿条啮合后带动驱动齿条移动,驱动齿转动带动驱动齿条移动至目标位置后,驱动齿与驱动齿条脱离,驱动齿条在复位弹簧作用下移回原位,从而完成了第一安装板的往复运动工作。

24、可选的,所述机架上设置有两个用于将布料限位在送布带上的限位辊,所述限位辊呈竖直状态,两个所述限位辊分别位于送布带宽度方向的两侧。

25、通过采用上述技术方案,两个限位辊分别转动连接在送布带宽度方向的两侧,从而在送布带上的布料偏移时,布料会与限位辊接触,然后移动的布料在限位辊的作用下移回送布带上,从而降低了送布带上布料掉出送布带的概率,保证了布料的正常输送工作。

26、可选的,所述机架上通过连接组件可拆卸连接有用于承接钉扣完成的布料的接料斗,所述接料斗上口呈开口状态,所述接料斗位于两块夹板远离冲压台的一侧。

27、通过采用上述技术方案,在两块夹板远离冲压台一侧的机架上固定接料斗,接料斗对钉扣完成的布料进行承接,接料斗接满后可通过拆卸连接组件来卸下接料斗对布料进行运输,方便快捷,工作效率高。

28、可选的,所述连接组件包括:

29、连接杆,所述连接杆设置在机架上且呈竖直状态;

30、连接环,所述连接环设置在接料斗上且套设在连接杆上。

31、通过采用上述技术方案,移动连接环竖向套入连接杆,从而完成了接料斗的固定工作,当接料斗内布料接满后,移动连接环竖直向上与连接杆脱离,即可取下接料斗,整个操作过程简单快捷,工作效率高。

32、可选的,所述分离板靠近两块夹板的一侧侧壁上开设有倾斜的导角。

33、通过采用上述技术方案,在分离板靠近两块夹板的一侧侧壁上开设倾斜的导角,从而在分离板与两块夹板接触时,导角与导向面配合使得分离板插入两块夹板之间,降低了分离板与两块夹板之间刚性碰撞而损坏的概率。

34、可选的,所述送布带上铺设有防滑垫。

35、通过采用上述技术方案,在送布带上铺设有防滑垫,从而在两块夹板拉动布料移动时,通过相对较大的摩擦力可以使得布料张紧,从而降低了由于布料褶皱而使得钉扣位置偏移的概率。

36、综上所述,本技术包括以下至少一种有益技术效果:

37、1.通过将布料放置到送布带上,将布料一端移动至两块夹板之间,两块夹板在第一驱动组件作用下夹紧布料,第二驱动组件启动带动两块夹板水平移动,两块夹板移动带动布料移动,从而完成了布料在冲压台上的移动工作,无需人工在冲压台上取放布料,提高了工作效率的同时降低了人工工作量,且提高了工作安全性;

38、2.通过驱动电机启动带动驱动轮转动,驱动轮转动带动驱动齿移动,驱动齿移动至与驱动齿条啮合后带动驱动齿条移动,驱动齿转动带动驱动齿条移动至目标位置后,驱动齿与驱动齿条脱离,驱动齿条在复位弹簧作用下移回原位,从而完成了第一安装板的往复运动工作;

39、3.通过在分离板靠近两块夹板的一侧侧壁上开设倾斜的导角,从而在分离板与两块夹板接触时,导角与导向面配合使得分离板插入两块夹板之间,降低了分离板与两块夹板之间刚性碰撞而损坏的概率。

- 还没有人留言评论。精彩留言会获得点赞!