内衣背扣及其制造方法与流程

本发明涉及服装领域,尤其涉及一种内衣背扣及其制造方法。

背景技术:

1、文胸作为一种衣物,已经成为现代人们所不可或缺的重要衣物之一,并且随着人们生活水平的不断提高,人们在追求文胸的实用性和功能性的同时,也更多地关注文胸的穿着舒适性和美观程度。

2、现有的文胸的穿着方式以后扣式最为常见,具体地,后扣式的文胸的背扣包括一扣钩部和一环圈部,其中所述扣钩部和所述环圈部被分别缝置于文胸的两背带,穿戴者通过啮合所述扣钩部和所述环圈部实现文胸的穿戴固定,其中扣钩部被设置有一排扣钩,所述环圈部被设置有若干排环圈,穿戴者可以通过将所述扣钩部的所述扣钩与所述环圈部的不同排的所述环圈啮合即可实现对文胸的穿戴松紧程度的调节。

3、由于文胸结构的特殊性,在生产制造的过程中,无法像传统衣物的制造一样仅有布料裁剪和缝制两道主要工序,一般来说,大规模制造文胸的厂商通常会将文胸的制造工序依据文胸的结构进行划分,而并非一体成型地制造出文胸成衣。简单来说可以划分为文胸罩杯的制造、文胸肩带的制造以及文胸背扣的制造三大部分,最后再将所述文胸罩杯、所述文胸肩带和所述文胸背扣进行连接,以完成文胸成衣的制造。

4、对于文胸而言,无痕款式是众多消费者都会选择的款式之一,无痕款式的罩杯大多采用光面设计,特别是在夏天时,穿戴者穿着轻薄紧身的衣物,文胸才不会凸显于外衣,以避免产生尴尬情绪,给予穿戴者良好的穿戴感受。但是对于无痕款式的内衣而言,光就罩杯和肩带无痕还不足达到文胸的整体无痕效果,因此如何减小文胸背扣的厚度是制造者的一项重点关注的问题。

5、目前而言,采用压烫热熔工艺制造文胸背扣是有效减小文胸背扣厚度的方案。即通过胶黏的方式将文胸背扣的里布、扣钩部或环圈部、以及表层布料粘结在一起,因此里布与表层布料之间会存在一热熔胶层。由于胶层的密封性,导致了目前采用压烫热熔工艺制造的文胸背扣都存在有透气性差的问题,特别是在夏天穿戴者经常会因为文胸背扣的透气性差而闷热,甚至导致穿戴者的背部起疹,影响穿戴者的穿戴体验。

技术实现思路

1、本发明的一个目的在于提供一内衣背扣及其制造方法,其中所述内衣背扣具有良好的透气性能,以在满足无痕化的制造需求的同时,兼顾透气性能。

2、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述内衣背扣以表面无缝线的状态被设计,因而具有美观简洁的外观,同时避免穿戴者与缝线接触而产生不适和避免缝线磨损而保证所述内衣背扣的结构稳定性。

3、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述内衣背扣在满足透气性的同时,整体布料柔软,提升穿戴者的穿戴舒适性。

4、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述内衣背扣具有良好的弹性,具有良好的受力复原能力,保障所述内衣背扣的耐用程度,提升穿戴者的安全感。

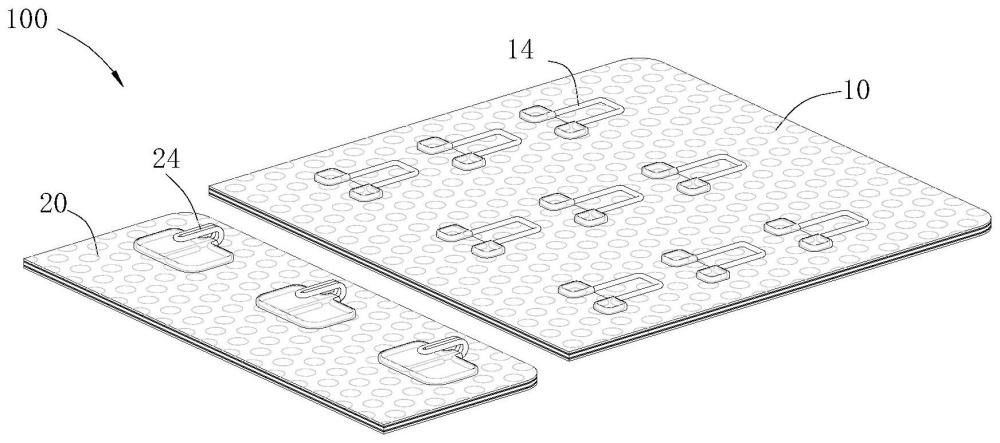

5、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述内衣背扣包括一扣环件和一扣钩件,其中所述扣钩件适于与所述扣环件扣合,其中所述扣环件包括一环基底布、一环穿孔布以及一环外侧布,其中所述环穿孔布和所述环外层布被设置于所述环基底布的两面,以形成所述环穿孔布、所述环基底布以及所述环外层布层叠的结构形态,其中所述环基底布采用压烫热熔工艺分别与所述环穿孔布和所述环外层布粘合,并能够保障整体的透气性能。

6、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述扣环件包括两第一胶膜和两第二胶膜,其中所述第一胶膜被开设具有多个第一透气孔,其中所述第二胶膜被开设具有多个第二透气孔,其中两所述第一胶膜被分别设置于所述环基底布的两相对面,两所述第二胶膜被分别设置于所述环穿孔布的朝向所述环基底布的一面和所述环外层布的朝向所述环基底布的一面,以在所述环穿孔布、所述环基底布以及所述环外层布粘合的状态,所述第一胶膜和所述第二胶膜形成具有透气孔的粘合层,如此以保障所述扣环件的整体透气性能。

7、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述扣环件的所述粘合层具有多个透气孔而并非为整体封闭的胶质层,避免整体封闭的胶质层阻碍所述环基底布和所述环穿孔布之间以及所述环基底布和所述环外层布之间的透气,利于穿戴者透气排汗,有效避免穿戴者因为背扣不透气而造成的穿戴不舒适性甚至是诱发皮肤不适等不良后果,有利于提高整体内衣的穿戴舒适性,提高穿戴者的穿戴感受。

8、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述粘合层具有多个透气孔而能够有效软化所述粘合层的整体硬度,从而有利于提升所述扣环件的柔软度,以在穿戴者穿戴相应的内衣的状态,所述扣环件柔软贴合穿戴者肌肤,提升穿戴者的穿戴舒适性。

9、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述第一透气孔的孔径大于所述第二透气孔的孔径,以在所述环穿孔布、所述环基底布以及所述环外层布层叠的状态,所述第一胶膜的所述第一透气孔和所述第二胶膜的所述第二透气孔具有错位的位置特征,以在所述环穿孔布、所述环基底布以及所述环外层布层叠经压烫热熔工艺粘合后,所述扣环件的整体表面平滑,避免因所述第一透气孔和/或所述第二透气孔的设置而出现明显的凹凸感,保障所述扣环件的美观,实现无痕效果。

10、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述扣钩件包括一钩基底布、一钩穿孔布以及一钩外层布,其中所述钩穿孔布和所述钩外层布被设置于所述钩基底布的两面,以形成所述钩穿孔布、所述钩基底布以及所述钩外层布的层叠的结构形态,其中所述钩基底布采用压烫热熔工艺分别与所述钩穿孔布和所述钩外层布粘合,并能够保障所述扣钩件的整体透气性能。

11、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述扣钩件包括两所述第一胶膜和两所述第二胶膜,其中所述扣钩件的两所述第一胶膜被分别设置于所述钩基底布的两相对面,所述扣钩件的两所述第二胶膜被分别设置于所述钩穿孔布的朝向所述钩基底布的一面和所述钩外层布的朝向所述钩基底布的一面,以在所述钩穿孔布、所述钩基底布以及所述钩外层布粘合的状态,所述第一胶膜和所述第二胶膜形成具有透气孔的粘合层,如此以保障所述扣钩件的整体透气性能。

12、本发明的另一个目的在于提供一内衣背扣及其制造方法,其中所述扣钩件和所述扣环件采用轻薄的高弹性布料,加之弹性的所述第一胶膜和所述第二胶膜,所述扣环件和所述扣钩件的透气性、柔软度以及弹力具有明显优势。

13、根据本发明的一个方面,本发明提供一内衣背扣,其中所述内衣背扣包括:

14、一扣钩件;和

15、一扣环件,其中所述扣环件能够与所述扣钩件相互扣合,其中所述扣环件包括:

16、至少一排扣环;

17、一环基底布,其中所述扣环被固定于所述环基底布;

18、一环穿孔布,其中所述环穿孔布被设置具有与所述扣环的数量相对应的穿环缝,所述环穿孔布以所述扣环穿过所述穿环缝的状态被设置于所述环基底布的一面;

19、一环外层布,其中所述环外层布被设置于所述环基底布的另一面;

20、至少两第一胶膜,其中所述第一胶膜被开设具有多个第一透气孔,其中所述环基底布的两相对面被分别设置有所述第一胶膜;以及

21、两第二胶膜,其中所述第二胶膜被开设具有多个第二透气孔,其中两所述第二胶膜被分别设置于所述环穿孔布的朝向所述环基底布的一面和所述环外层布的朝向所述环基底布的一面,以在所述环穿孔布、所述环基底布以及所述环外层布粘合的状态,所述第一胶膜和所述第二胶膜形成具有透气孔的粘合层。

22、在一实施例中,其中所述扣钩件包括:

23、至少一扣钩;

24、一钩基底布,其中所述扣钩被固定于所述钩基底布;

25、一钩穿孔布,其中所述钩穿孔布被设置具有与所述扣钩的数量相对应的穿钩缝,所述钩穿孔布以所述扣钩穿过所述穿钩缝的状态被设置于所述钩基底布的一面;

26、一钩外层布,其中所述钩外层布被设置于所述钩基底布的另一面;

27、至少两第一胶膜,其中所述第二胶膜被开设具有多个第一透气孔,其中所述钩基底布的两相对面被分别设置有所述第一胶膜;以及

28、两第二胶膜,其中所述第二胶膜被开设具有多个第二透气孔,所述扣钩件的两所述第二胶膜被分别设置于所述钩穿孔布的朝向所述钩基底布的一面和所述钩外层布的朝向所述钩基底布的一面,以在所述钩穿孔布、所述钩基底布以及所述钩外层布粘合的状态,所述第一胶膜和所述第二胶膜形成具有透气孔的粘合层。

29、在一实施例中,其中所述第一透气孔的孔径大于所述第二透气孔的孔径。

30、在一实施例中,其中所述第一透气孔的孔径大于等于1.4mm小于等于1.5mm,所述第二透气孔的孔径大于等于0.7mm小于等于0.8mm,其中所述粘合层的所述透气孔的孔径与所述第一透气孔的孔径或所述第二透气孔的孔径相等。

31、在一实施例中,其中所述环基底布的承载有所述扣环的一面被设置具有多层所述第一胶膜。

32、在一实施例中,其中所述钩基底布的承载有所述扣钩的一面被设置具有多层所述第一胶膜。

33、根据本发明的另一个方面,本发明提供一内衣背扣的制造方法,其中所述内衣背扣的制造方法包括步骤:

34、(a)制造一扣环件,包括步骤:

35、(a.1)开设多个第一透气孔于一第一胶膜;

36、(a.2)开设多个第二透气孔于一第二胶膜;

37、(a.3)将所述第一胶膜设置于一环基底布的两相对面并压烫热熔;

38、(a.4)安装至少一排扣环于所述环基底布的一面;

39、(a.5)将所述第二胶膜设置于一环穿孔布的朝向所述环基底布的一面并压烫热熔

40、(a.6)将所述第二胶膜设置于一环外层布的朝向所述环基底布的一面并压烫热熔;

41、(a.7)将所述环穿孔布、所述环基底布以及所述环外层布顺序层叠并压烫热熔,其中所述环穿孔布被设置具有与所述扣环的数量相对应的穿环缝,所述环穿孔布以所述扣环穿过所述穿环缝的状态被设置于所述环基底布的一面。

42、在一实施例中,其中所述内衣背扣的制造方法包括步骤:

43、(b)制造一扣钩件,包括步骤:

44、(b.1)开设多个第一透气孔于一第一胶膜;

45、(b.2)开设多个第二透气孔于一第二胶膜;

46、(b.3)将所述第一胶膜设置于一钩基底布的两相对面并压烫热熔;

47、(b.4)安装至少一扣钩于所述钩基底布的一面;

48、(b.5)将所述第二胶膜设置于一钩穿孔布的朝向所述钩基底布的一面并压烫热熔;

49、(b.6)将所述第二胶膜设置于一钩外层布的朝向所述钩基底布的一面并压烫热熔;

50、(b.7)将所述钩穿孔布、所述钩基底布以及所述钩外层布顺序层叠并压烫热熔,其中所述钩穿孔布被设置具有与所述扣钩的数量相对应的穿钩缝,所述钩穿孔布以所述扣钩穿过所述穿钩缝的状态被设置于所述钩基底布的一面。

51、在一实施例中,其中所述第一透气孔的孔径大于所述第二透气孔的孔径。

52、在一实施例中,其中所述第一透气孔的孔径大于等于1.4mm小于等于1.5mm,所述第二透气孔的孔径大于等于0.7mm小于等于0.8mm;其中所述第一透气孔采用高压冲孔工艺形成于所述第一胶膜,所述第二透气孔采用高压冲孔工艺形成于所述第二胶膜,其中所述环基底布和所述钩基底布采用每平方米80-100克的的弹性布料,其中所述环穿孔布、所述环外层布、所述钩穿孔布以及所述钩外层布采用每平方米100-120克的弹性布料,其中所述扣环件和所述扣钩件被采用600-800转运行转速的车机压烫成型。

53、通过对随后的描述和附图的理解,本发明进一步的目的和优势将得以充分体现。

- 还没有人留言评论。精彩留言会获得点赞!