驱动装置的制作方法

1.本发明涉及一种用于驱动被电连接的高频处置器具的驱动装置。

背景技术:

2.以往,作为高频处置器具,已知一种使用超声波振动子产生的超声波振动来处置生物组织、例如使血管吻合及密封的超声波处置器具(专利文献1等)。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开平9-135843号公报

技术实现要素:

6.发明要解决的问题

7.为了使用超声波处置器具来切削骨、软骨等坚硬部分,需要比驱动用于处置血管的超声波处置器具的情况更高输出的驱动能量。然而,在所述驱动装置中,在输出比驱动用于处置血管的超声波处置器具的情况更高输出的驱动能量的情况下,由于元件内部的损耗而导致驱动装置的温度、例如驱动装置中使用的开关元件的温度变为比额定温度高的温度。

8.本发明是鉴于上述问题而完成的,其目的在于提供一种能够在利用高输出的驱动能量来驱动高频处置器具的情况下减少装置的温度上升的驱动装置。

9.用于解决问题的方案

10.为了解决上述的问题并达成目的,本发明所涉及的驱动装置具备:驱动信号生成器,其生成用于驱动被电连接的高频处置器具的驱动信号;第一缓冲电路,其被输入所述驱动信号,以减轻向所述驱动信号生成器的负荷;第一开关元件,其以驱动所述高频处置器具的驱动频率以上的频率,使从所述第一缓冲电路输出的驱动信号重复接通断开;第一散热构件,其被设置为与所述第一开关元件相向,具有长边轴;风扇,其用于产生气流;以及壳体,其收容所述驱动信号生成器、所述第一开关元件、所述第一散热构件以及所述风扇,其中,所述第一开关元件及所述第一散热构件构成为位于沿所述第一散热构件的长边轴观察到的所述风扇的投影面内。

11.另外,本发明所涉及的驱动装置在上述的发明中,还具有:第二缓冲电路,其被输入所述驱动信号,以减轻向所述驱动信号生成器的负荷;第二开关元件,其以驱动所述高频处置器具的驱动频率以上的频率,使从所述第二缓冲电路输出的驱动信号重复接通断开;以及第二散热构件,其被设置为与所述第二开关元件相向,具有长边轴,其中,所述第二开关元件及所述第二散热构件构成为位于沿所述第二散热构件的长边轴观察到的所述风扇的投影面内。

12.另外,本发明所涉及的驱动装置在上述的发明中,所述第一散热构件为矩形,所述风扇同时形成沿朝向所述第一散热构件的外侧的2个平面以及朝向该第一散热构件的内侧

的2个平面的各个平面的气流。

13.另外,本发明所涉及的驱动装置在上述的发明中,所述第一散热构件形成为筒状,所述第一散热构件具备:第一开口部,其形成于作为所述长边轴的一端的第一端侧;第二开口部,其形成于作为所述长边轴的另一端的第二端侧;以及通路,其将所述第一开口部与所述第二开口部连通,其中,所述第一开关元件被配置为与所述第一散热构件的外周面相向。

14.另外,本发明所涉及的驱动装置在上述的发明中,还具有:第二缓冲电路,其被输入所述驱动信号,以减轻向所述驱动信号生成器的负荷;以及第二开关元件,其以驱动所述高频处置器具的驱动频率以上的频率,使从所述第二缓冲电路输出的驱动信号重复接通断开,其中,所述第一散热构件与所述第二开关元件相向,所述第二开关元件位于沿所述长边轴观察到的所述风扇的投影面内,所述第一开关元件及所述第二开关元件将所述第一散热构件夹在中间,在与所述长边轴正交的方向上彼此相向。

15.另外,本发明所涉及的驱动装置在上述的发明中,所述风扇远离所述第一散热构件。

16.另外,本发明所涉及的驱动装置在上述的发明中,所述第一散热构件在所述长边轴的端部具有用于固定所述风扇的固定构件。

17.另外,本发明所涉及的驱动装置在上述的发明中,所述风扇配置于所述第一散热构件的长边轴的第一端侧,所述驱动装置具有排出风扇,所述排出风扇配置于所述第一散热构件的长边轴的第二端侧,用于从所述壳体的内部向外部排出气体。

18.另外,本发明所涉及的驱动装置在上述的发明中,具有抽吸风扇,所述抽吸风扇配置于所述第一散热构件的长边轴的第二端侧且在所述第一散热构件与所述排出风扇之间,用于吸入所述风扇产生的气流。

19.发明的效果

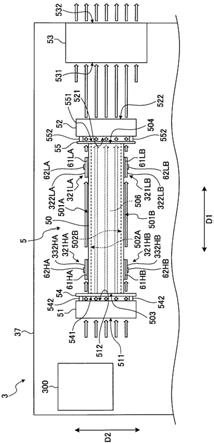

20.本发明所涉及的驱动装置起到能够在利用高输出的驱动能量来驱动高频处置器具的情况下减少装置的温度上升这样的效果。

附图说明

21.图1是示出实施方式1所涉及的超声波设备系统的概要结构的图。

22.图2是示出实施方式1所涉及的超声波处置器具及驱动装置的电路结构的框图。

23.图3是概要性地示出设置于实施方式1所涉及的驱动装置的冷却装置的结构的俯视图。

24.图4是从第一冷却风扇侧观察冷却装置时的侧视图。

25.图5是从第二冷却风扇侧观察冷却装置时的侧视图。

26.图6是示出超声波处置器具、第一冷却风扇、第二冷却风扇以及排出风扇的开启关闭的控制的第一例的时序图。

27.图7是示出超声波处置器具、第一冷却风扇、第二冷却风扇以及排出风扇的开启关闭的控制的第二例的时序图。

28.图8是示出超声波处置器具、第一冷却风扇、第二冷却风扇以及排出风扇的开启关闭的控制的第三例的时序图。

29.图9是概要性地示出设置于实施方式1所涉及的驱动装置的冷却装置的其它例的

结构的俯视图。

30.图10是概要性地示出设置于实施方式2所涉及的驱动装置的冷却装置的结构的俯视图。

31.图11是示出实施方式2的冷却装置中使用的散热器的立体图。

32.图12是概要性地示出设置于实施方式3所涉及的驱动装置的冷却装置的结构的俯视图。

33.图13是示出实施方式3的冷却装置中使用的散热器的立体图。

34.图14是概要性地示出设置于实施方式4所涉及的驱动装置的冷却装置的结构的俯视图。

具体实施方式

35.(实施方式1)

36.下面说明本发明所涉及的驱动装置的实施方式1。此外,并不利用本实施方式来限定本发明。

37.图1是示出实施方式1所涉及的超声波设备系统的概要结构的图。如图1所示,实施方式1所涉及的超声波设备系统1具备:作为高频处置器具的超声波设备的超声波处置器具2、用于驱动超声波处置器具2的驱动装置3以及用于指示超声波处置器具2的超声波振动的开启关闭的脚踏开关4等。

38.超声波处置器具2构成为具有处置器具主体部21、探针22、鞘23、线缆24以及接头25等。在此,处置器具主体部21为圆筒状,在内部收容有由使用了锆钛酸铅(pzt)等的压电体等构成的后述的超声波振动子、用于驱动所述超声波振动子的后述的驱动能量输入部等。而且,探针22的基端部与处置器具主体部21连接。探针22的顶端部设有处置部22a。而且,鞘23为比处置器具主体部21更细长的圆筒状,鞘23从处置器具主体部21起到任意长度为止覆盖探针22的外周的一部分。而且,线缆24的基端部在处置器具主体部21的内部与所述驱动能量输入部等电连接。线缆24的顶端部与接头25连接。

39.驱动装置3具有长方体形状的壳体30,壳体30的内部收容有构成电路等的多个电子部件等。壳体30在驱动装置3以能够使用姿势被载置于设置面上的状态下,使前置面板31被配置于相对于设置面直立的1个表面。如图2所示,该前置面板31设置有接头32、电源开关33、2个操作开关34、35以及显示画面36等。超声波处置器具2的线缆24的接头25以可自由装卸的方式与上述的接头32连接。而且,超声波处置器具2和驱动装置3通过将接头25与接头32连接,经由线缆24来进行驱动电力的供给、控制信号的通信等。

40.在实施方式1所涉及的超声波设备系统1中,手术操作者用脚操作脚踏开关4,由此能够利用来自从驱动装置3的驱动电力,通过超声波处置器具2的上述超声波振动子产生超声波振动,从而通过探针22的处置部22a来进行骨切削处理。

41.图2是示出实施方式1所涉及的超声波处置器具2及驱动装置3的电路结构的框图。在图2中,超声波处置器具2具备驱动能量输入部200、超声波振动子210以及存储器220等。驱动装置3具备驱动控制部300、缓冲电路310a、310b、开关电路320a、320b、低通滤波器330a、330b、共模线圈340、输出变压器350、操作控制部360、马达控制部370、光开关380以及存储器390等。

42.接着,说明如上所述那样构成的驱动装置3的动作。利用者按下电源开关33,输入来自操作控制部360的信号,而从电源100供给电力的驱动控制部300例如作为生成用于驱动超声波处置器具2的驱动信号的驱动信号生成器来发挥功能,将驱动信号分别输出到一对缓冲电路310a、310b。

43.缓冲电路310a、310b减轻向驱动控制部300的负荷,向一对开关电路320a、320b输出。通过经过缓冲电路310a、310b,能够提高开关的效率。

44.在开关电路320a中设有高压侧的开关元件321ha及低压侧的开关元件321la。在开关电路320b中设有高压侧的开关元件321lb及低压侧的开关元件321lb。此外,在下面的说明中,在不特别区别4个开关元件321ha、321hb、321la、321lb时,也单纯将它们称为开关元件321。另外,作为开关元件321,例如能够使用场效应晶体管(fet)等。

45.在开关电路320a、320b中,基于从缓冲电路310a、310b输出的驱动信号,以超声波振动子的驱动频率以上的频率来交替地接通断开开关电路320a、320b的各自的高压侧的开关元件321ha、321hb及低压侧的开关元件321ha、321hb。

46.而且,开关电路320a、320b的输出分别经由低通滤波器330a、330b及共模线圈340,被输入到输出变压器350的初级侧。此时,通过使开关电路320a、320b的输出通过低通滤波器330a、330b,来将该输出变换为正弦波状的用于驱动超声波振动子的驱动信号(下面记载为“超声波驱动信号”)。

47.另外,在实施方式1所涉及的驱动装置3中,由于噪音因高输出化而增加,因此通过在低通滤波器330a、330b与输出变压器350之间安装共模线圈340作为噪音滤波器,来减少超声波驱动信号中包含的噪音。

48.而且,通过向输出变压器350的初级侧输入正弦波状的超声波驱动信号,来向输出变压器350的次级侧输出与输出变压器350的初级侧相比被升压的超声波驱动信号。被输出到输出变压器350的次级侧的超声波驱动信号输出到超声波处置器具2的驱动能量输入部200,利用驱动能量输入部200来使超声波振动子210进行超声波振动。

49.驱动控制部300经由光开关380来与超声波处置器具2的存储器220连接,通过读取存储器220中存储的超声波处置器具2的id信息,来判别超声波处置器具2的种类等。驱动控制部300基于存储器390中存储的信息,来按照判别出的超声波处置器具2的种类来设定驱动参数(基本频率、电流值、最大连续输出时间等)。而且,驱动控制部300基于超声波驱动信号的电压及电流的反馈结果来生成驱动信号。

50.在实施方式1所涉及的驱动装置3中,从驱动装置3向超声波处置器具2输出的超声波驱动信号的大小显示在显示画面36。另外,能够基于通过操作脚踏开关4、操作开关34、35而从操作控制部360输出的信号来调整从驱动装置3向超声波处置器具2输出的超声波驱动信号的大小。

51.在此,在实施方式1所涉及的驱动装置3中,为了与超声波驱动信号的高输出化对应,将开关电路320a、320b的开关元件321ha、321hb、321la、321lb的额定设为高于用于驱动与本实施方式1的超声波处置器具2不同的、处置血管的超声波处置器具的驱动装置的开关元件。因此,在从驱动控制部300直接向开关电路320a、320b输出驱动信号的结构中,需要从驱动控制部300输出高输出的驱动信号,导致驱动控制部300的负荷增大,驱动控制部300的发热量增加。

52.与此相对,在实施方式1所涉及的驱动装置3中,在驱动控制部300与开关电路320a、320b之间设置缓冲电路310a、310b,将来自驱动控制部300的驱动信号输出到缓冲电路310a、310b,之后将该驱动信号输出到开关电路320a、320b。由此,相较于从驱动控制部300直接向开关电路320a、320b输出驱动信号的结构,只要从驱动控制部300输出低输出的驱动信号即可,因此能够降低驱动控制部300的负荷。因此,在实施方式1所涉及的驱动装置3中,能够降低驱动控制部300的发热量,并实现高输出的超声波驱动信号。

53.并且,作为对于发热的对策,在实施方式1所涉及的驱动装置3中,为了冷却开关元件321ha、321hb、321la、321lb,而具备冷却装置5。下面说明冷却装置5。

54.图3是概要性地示出安装于实施方式1所涉及的驱动装置3的冷却装置5的结构的俯视图。

55.在图3中,说明冷却装置5的结构。冷却装置5具备1个散热器50、第一冷却风扇51、第二冷却风扇52以及排出风扇53。散热器50为方筒状,具有长边轴,例如使用铝、铝合金、铜以及铜合金等来形成。散热器50在考虑了组装性、热影响的位置与未图示的地线连接。第一冷却风扇51、第二冷却风扇52以及排出风扇53是轴流风扇,分别具有吸入口511、521、531及吹出口512、522、532,第一冷却风扇51、第二冷却风扇52以及排出风扇53配置为各自的旋转轴线位于同一直线上。

56.开关电路320a的开关元件321ha、321la与作为散热器50的外周面的外侧面501a相向。开关元件321ha的元件主体322ha及开关元件321la的元件主体322la在分别经由散热片61ha、61la而与外侧面501a接触的状态下,通过螺丝62ha、62la固定于外侧面501a。此外,在散热器50的外侧面501a的背侧形成有作为散热器50的内周面的内侧面502a。

57.另外,开关电路320b的开关元件321hb、321lb与作为散热器50的外周面的外侧面501b相向。开关元件321hb的元件主体322hb及开关元件321lb的元件主体322lb在分别经由散热片61hb、61lb而与外侧面501b接触的状态下,通过螺丝62hb、62lb固定于外侧面501b。此外,在散热器50的外侧面501b的背侧形成有作为散热器50的内周面的内侧面502b。

58.元件主体322ha、322hb、322la、322lb与螺丝62ha、62hb、62la、62lb分别电绝缘。散热片61ha、61hb、61la、61lb例如由硅橡胶等具有绝缘性且导热性良好的可弹性变形的材料构成。

59.在作为散热器50的长边轴的一端的第一端侧形成有作为第一开口部的气体摄入口503,在作为散热器50的长边轴的另一端的第二端侧形成有作为第二开口部的气体吹出口504。

60.此外,图3中的空心箭头表示气流。另外,图3中的箭头d1为与散热器50的长边轴平行的长边方向,图3中的箭头d2为与散热器50的长边方向d1正交的散热器宽度方向。图4是从第一冷却风扇51侧观察冷却装置5时的侧视图。此外,在图4中,省略第一冷却风扇51的图示。

61.在散热器50内,在气体摄入口503与气体吹出口504之间,经由多个翅片505,沿散热器50的长边方向d1形成有多个扁平的通路即通风路径506。在散热器50的中空内部设置多个翅片505来形成多个通风路径506,由此能够增大散热器50的表面积,从而能够提高从散热器50向气体中的散热性能。此外,翅片505并不限定于如图4所示的在内侧面502a与内侧面502b之间沿散热器宽度方向d2连续延伸的结构。例如,也可以从内侧面502a及内侧面

502b起,以在内侧面502a及内侧面502b的各自的顶端间相互形成间隙的方式在散热器宽度方向d2竖立设置翅片。

62.如图4所示,在散热器50的长边方向d1的第一端侧的端面通过4个螺丝63拧固作为用于固定第一冷却风扇51的固定构件的四边形的固定板54。在固定板54上形成有开口比散热器50的气体摄入口503大的开口部541,也作为设置于第一冷却风扇51与散热器50之间的整流构件来发挥功能。该开口部541开口到比分别固定于外侧面501a及外侧面501b的开关元件321ha、321hb靠散热器宽度方向d2的外侧。另外,开口部541以在散热器高方向d3上与散热器50的全部通风路径506连通的方式开口。

63.开口部541能够在散热器宽度方向d2上被划分为比散热器50的外侧面501a靠外侧的第一区域f1、散热器50的外侧面501a与外侧面501b之间的第二区域f2以及比散热器50的外侧面501b靠外侧的第三区域f3。而且,第二区域f2中的开口面积大于第一区域f1及第三区域f3中各自的开口面积。

64.在固定板550的4角,在与设置于第一冷却风扇51的4角的未图示的螺丝贯通孔对应的位置,设有用于拧固第一冷却风扇51的圆筒状的螺丝孔部542。第一冷却风扇51在使吹出口512朝向散热器50的气体摄入口503侧的状态下,使螺丝贯穿所述螺丝贯通孔及螺丝孔部542来将第一冷却风扇51固定于固定板54。这样,通过将第一冷却风扇51固定于固定板54,来将第一冷却风扇51设置于远离散热器50的位置。由此,能够避免散热器50与第一冷却风扇51直接接触,使风容易从散热器50与第一冷却风扇51之间形成的空间穿过,从而能够使热量难以积聚。

65.图5是从第二冷却风扇52侧观察冷却装置5时的侧视图。此外,在图5中,省略第二冷却风扇52的图示。另外,图4中和图5中的箭头d3表示与散热器50的长边方向d1及散热器宽度方向d2分别正交的散热器高方向。

66.如图5所示,在散热器50的长边方向d1的第二端侧的端面通过4个螺丝64拧固作为用于固定作为抽吸风扇的第二冷却风扇52的固定构件的四边形的固定板55。固定板55上形成有开口比散热器50的气体吹出口504大的开口部551,也作为设置于第二冷却风扇52与散热器50之间的整流构件来发挥功能。该开口部551开口到比分别固定于外侧面501a及外侧面501b的开关元件321la、321lb靠散热器宽度方向d2的外侧。另外,开口部551以在散热器高方向d3上与散热器50的全部通风路径506连通的方式开口。

67.开口部551能够在散热器宽度方向d2上被划分为比散热器50的外侧面501a靠外侧的第一区域f11、散热器50的外侧面501a与外侧面501b之间的第二区域f12以及比散热器50的外侧面501b靠外侧的第三区域f13。而且,第二区域f12中的开口面积大于第一区域f11及第三区域f13中各自的开口面积。

68.在固定板55的4角,在与设置于第二冷却风扇52的4角的未图示的螺丝贯通孔对应的位置,设有用于拧固第二冷却风扇52的圆筒状的螺丝孔部552。第二冷却风扇52在使吹出口522朝向散热器50的气体吹出口504侧的状态下,使螺丝贯穿所述螺丝贯通孔及螺丝孔部552来将第二冷却风扇52固定于固定板55。这样,通过将第二冷却风扇52固定于固定板55,来将第二冷却风扇52设置于远离散热器50的位置。由此,能够避免散热器50与第二冷却风扇52直接接触,使风容易从散热器50与第二冷却风扇52之间形成的空间穿过,从而能够使热量难以积聚。

69.另外,如图4和图5所示,开关元件321ha、321hb、321la、321lb所分别具有的连接端子323ha、323hb、323la、323lb被焊接于电路基板37。

70.在实施方式1的冷却装置5中,通过将第一冷却风扇51固定于在散热器50的长边方向d1的第一端侧设置的固定板54,来使散热器50及开关元件321ha、321hb、321la、321lb位于沿散热器50的长边方向d1(长边轴)观察到的第一冷却风扇51的投影面内。而且,通过使第一冷却风扇51进行动作,经由固定板54的开口部541来形成沿散热器50的外侧面501a的气流、沿散热器50的外侧面501b的气流以及沿散热器50的通风路径506的气流。由此,散热器50的热量向沿外侧面501a流动的气体以及沿通风路径506流动的气体散热。由此,促进从开关元件321ha、321hb、321la、321lb向散热器50的散热,从而使开关元件321ha、321hb、321la、321lb冷却。

71.在实施方式1的冷却装置5中,同时形成沿固定有开关元件321ha、321la的外侧面501a的气流以及沿其背侧的内侧面502a的气流。因此,相较于仅形成沿外侧面501a和内侧面502a之中的某一方的气流的情况,能够将从开关元件321ha、321la向散热器50散热的热量高效地散热到气体中。

72.另外,在实施方式1的冷却装置5中,同时形成沿固定有开关元件321hb、321lb的外侧面501b的气流以及沿其背侧的内侧面502b的气流。因此,相较于仅形成沿外侧面501b和内侧面502b之中的某一方的气流的情况,能够将从开关元件321hb、321lb向散热器50散热的热量高效地散热到气体中。

73.另外,在实施方式1的冷却装置5中,由于利用共通的第一冷却风扇51来产生沿外侧面501a、501b及内侧面502a、502b的气流,因此能够实现冷却装置5的小型化,进而实现驱动装置3的小型化。

74.并且,在实施方式1的冷却装置5中,沿外侧面501a的气流以及沿外侧面501b的气流分别接触开关元件321ha、321hb、321la、321lb。由此,不仅能够促进从开关元件321ha、321hb、321la、321lb向散热器50的散热,还能够促进从开关元件321ha、321hb、321la、321lb向气体中的散热,能够更高效地冷却开关元件321hb、321lb。

75.这样,在实施方式1所涉及的驱动装置3中,通过利用冷却装置5来冷却散热器50及开关元件321,能够减少开关元件321的温度上升,并抑制开关元件321成为额定温度以上。由此,在实施方式1所涉及的驱动装置3中,在利用高输出的驱动能量来驱动超声波处置器具2的情况下,能够减少由于元件内部的损耗导致的驱动装置3的温度上升。

76.在实施方式1的冷却装置5中,通过将第二冷却风扇52固定于在散热器50的长边方向d1的第二端侧设置的固定板55,来使散热器50以及4个开关元件321ha、321hb、321la、321lb位于沿散热器50的长边方向d1(长边轴)观察到的第二冷却风扇52的投影面内。而且,通过使第二冷却风扇52进行动作,由第一冷却风扇51形成沿散热器50的外侧面501a及外侧面501b到达散热器50的长边方向d1的第二端侧的气流、以及从散热器50的气体吹出口504吹出的气流经由固定板55的开口部551,被从第二冷却风扇52的吸入口521吸入。由此,能够抑制从散热器50、开关元件321散热出的气体滞留在散热器50的长边方向d1的第二端侧,来进行高效的排气。

77.排出风扇53形成于驱动装置3的壳体30,配置于将壳体30的内部与外部连通的未图示的排气口。散热器50以及开关元件321ha、321hb、321la、321lb位于沿散热器50的长边

方向d1观察到的排出风扇53的投影面内。从第二冷却风扇52的吸入口521吸入的所述被散热的气体从第二冷却风扇52的吹出口522朝向排出风扇53吹出。然后,所述被散热的气体被从排出风扇53的吸入口531吸入并从排出风扇53的吹出口532经由所述排气口排出到壳体30的外部。

78.另外,在实施方式1所涉及的驱动装置3中,固定于散热器50的外侧面501a的开关元件321ha以及固定于散热器50的外侧面501b的开关元件321hb将散热器50夹在中间,并在散热器宽度方向d2上相向。另外,固定于散热器50的外侧面501a的开关元件321la以及固定于散热器50的外侧面501b的开关元件321lb将散热器50夹在中间,并在散热器宽度方向d2上相向。由此,能够保持开关电路320a与开关电路320b的电路平衡,并且高效地从4个开关元件321ha、321hb、321la、321lb向气体中散热,从而能够实现驱动装置3的小型化。

79.图6是示出超声波处置器具2、第一冷却风扇51、第二冷却风扇52以及排出风扇53的开启关闭控制的第一例的时序图。

80.在图6所示的开启关闭控制中,在超声波处置器具2的动作中,也使第一冷却风扇51、第二冷却风扇52以及排出风扇53同步进行动作。即,如图6所示,在时刻t1,驱动控制部300将超声波处置器具2、第一冷却风扇51、第二冷却风扇52以及排出风扇53从关闭切换为开启,同时开始各装置的动作。之后,在经过了规定时间的时刻t2,驱动控制部300将超声波处置器具2、第一冷却风扇51、第二冷却风扇52以及排出风扇53从开启切换为关闭,来使各装置的动作停止。

81.在图6所示的开启关闭控制中,通过在超声波处置器具2的动作中,也使第一冷却风扇51、第二冷却风扇52以及排出风扇53同步进行动作,能够促进散热器50及开关元件321的散热,来确保高冷却性能。

82.图7是示出超声波处置器具2、第一冷却风扇51、第二冷却风扇52以及排出风扇53的开启关闭控制的第二例的时序图。

83.在图7所示的开启关闭控制中,在超声波处置器具2的动作中,使第一冷却风扇51、第二冷却风扇52以及排出风扇53分别错开时刻地每隔δt时间来进行间歇动作。即,如图7所示,在时刻t11,驱动控制部300将超声波处置器具2从关闭切换为开启,开始超声波处置器具2的动作,并且也将第一冷却风扇51从关闭切换为开启,开始第一冷却风扇51的动作。然后,驱动控制部300在使第一冷却风扇51进行了δt时间的动作之后,将第一冷却风扇51从开启切换为关闭,并且将第二冷却风扇52从关闭切换为开启。然后,驱动控制部300在使第二冷却风扇52进行了δt时间的动作之后,将第二冷却风扇52从开启切换为关闭,并且将排出风扇53从关闭切换为开启。然后,驱动控制部300在使排出风扇53进行了δt时间的动作之后,将排出风扇53从开启切换为关闭,并且将第一冷却风扇51从关闭切换为开启。之后,驱动控制部300使第一冷却风扇51、第二冷却风扇52以及排出风扇53分别错开时刻地每隔δt时间来进行间歇动作,直到使超声波处置器具2的动作停止。之后,在从时刻t11起经过了规定时间的时刻t12,驱动控制部300将超声波处置器具2从开启变为关闭,来停止动作,并且将此时进行动作的第一冷却风扇51、第二冷却风扇52以及排出风扇53之中的任一方从开启变为关闭,来停止动作。

84.由于第一冷却风扇51、第二冷却风扇52以及排出风扇53是轴流风扇,因此被从开启切换为关闭之后也由于惯性而旋转。因此,在图7所示的开启关闭控制中,通过在超声波

处置器具2的动作中,使第一冷却风扇51、第二冷却风扇52以及排出风扇53分别错开时刻地进行间歇动作,能够确保冷却性能并且实现省电。

85.图8是示出超声波处置器具2、第一冷却风扇51、第二冷却风扇52以及排出风扇53的开启关闭控制的第三例的时序图。

86.在图8所示的开启关闭控制中,至少在超声波处置器具2的动作中,使第一冷却风扇51以及排出风扇53同步地进行动作,并且使第二冷却风扇52根据温度来进行动作。

87.在图8所示的开启关闭控制中,例如利用设置于驱动装置3的壳体30的未图示的温度传感器来测定散热器50的温度t,并基于散热器50的温度t,将第二冷却风扇52从关闭切换为开启,或者将第二冷却风扇52从开启切换为关闭。

88.即,如图8所示,在时刻t21,驱动控制部300将超声波处置器具2从关闭切换为开启,开始超声波处置器具2的动作,同时也将第一冷却风扇51及排出风扇53从关闭切换为开启,开始第一冷却风扇51及排出风扇53的动作。接着,驱动控制部300在时刻t21,将超声波处置器具2从关闭切换为开启后,由于开关元件321的动作使散热器50的温度t变为规定温度th1以上时(时刻t22),将第二冷却风扇52从开启切换为关闭。之后,驱动控制部300在通过使第二冷却风扇52进行动作来使散热器50的温度t变得低于规定温度th2(《th1)时(时刻t23),将第二冷却风扇52从开启切换为关闭。另外,在图8中,在时刻t23,驱动控制部300将超声波处置器具2及第一冷却风扇51从开启切换为关闭,来停止动作。接着,在从时刻t23起经过了规定时间的时刻t24,驱动控制部300将排出风扇53从开启切换为关闭。

89.另外,在图8所示的开启关闭控制中,也可以不利用温度传感器测定散热器50的温度t,在开关元件321的温度低于额定温度的、从超声波处置器具2的动作开始起的规定时间中,不使第二冷却风扇52进行动作,而在经过了所述规定时间之后,使第二冷却风扇52进行动作。

90.即,在图8所示的开启关闭控制中,在时刻t21,驱动控制部300将超声波处置器具2从关闭切换为开启,开始超声波处置器具2的动作,同时也将第一冷却风扇51及排出风扇53从关闭切换为开启,开始第一冷却风扇51及排出风扇53的动作。接着,在从时刻t21起经过了规定时间的时刻t22,驱动控制部300将第二冷却风扇52从开启切换为关闭,开始第二冷却风扇52的动作。接着,在从时刻t22起经过了规定时间的时刻t23,驱动控制部300将超声波处置器具2从开启切换为关闭,来停止动作,并且也将第一冷却风扇51及第二冷却风扇52从开启切换为关闭。接着,在从时刻t23起经过了规定时间的时刻t24,驱动控制部300将排出风扇53从开启切换为关闭。

91.在图8所示的开启关闭控制中,由于在开关元件321的温度低于额定温度的、从超声波处置器具2的动作开始起的规定时间中,不使第二冷却风扇52进行动作,因此能够不进行过度的冷却而确保冷却性能,并且实现省电。另外,在停止了超声波处置器具2的动作之后,通过使排出风扇53进行一定时间的动作,来将驱动装置3的壳体30内的温暖气体排出到外部,能够使壳体30内的温度下降。

92.此外,如图3所示,在实施方式1的冷却装置5中,说明了具备第一冷却风扇51、第二冷却风扇52以及排出风扇53的冷却装置,但是作为用于开关元件321的冷却的风扇的数量,并不限定于3个。例如图9所示,也可以是,在散热器50的长边方向d1的第二端侧且散热器50与排出风扇53之间不设置第二冷却风扇52,而仅具备第一冷却风扇51及排出风扇53这2个

风扇。由此,能够减少部件数量,从而能够实现低成本化。

93.另外,在实施方式1的冷却装置5中,在散热器50的长边方向d1的第一端侧和第二端侧以从散热器50的长边方向d1的第一端侧朝向第二端侧产生气流的方式分别设置第一冷却风扇51和第二冷却风扇52,但是并不限定于此。例如,在长边方向d1上,将散热器50分割为高压侧的开关元件521ha、521hb所位于的高压侧的部分以及开关元件521la、521lb所位于的低压侧的部分这2个部分。而且,也可以是,构成为在高压侧的部分与低压侧的部分之间,以其它方式设置与第一冷却风扇51等同样的风扇,从散热器50的长边方向d1的第一端侧朝向第二端侧产生气流。

94.(实施方式2)

95.下面说明本发明所涉及的驱动装置的实施方式2。此外,在本实施方式中,适当省略与实施方式1共通的部分的说明。

96.图10是概要性地示出设置于实施方式2所涉及的驱动装置3的冷却装置5的结构的俯视图。图11是示出实施方式2的冷却装置5中使用的散热器50a、50b的立体图。

97.设置于实施方式2所涉及的驱动装置3的冷却装置5具备与一对开关电路320a、320b的开关元件321分别相向的一对散热器50a、50b、第一冷却风扇51、第二冷却风扇52以及排出风扇53。

98.散热器50a、50b由与电路基板37平行的底板部50a1、50b1、以及从该底板部50a1、50b1的散热器宽度方向d2的端部起向散热器高方向d3竖立设置的侧板部50a2、50b2构成,截面成为l字形状。而且,散热器50a、50b在各自的底板部50a1、50b1上使未竖立设置侧板部50a2、50b2的一侧的端部的端面隔开规定间隔相对的状态下被固定于电路基板37。散热器50a、50b例如使用铝、铝合金、铜以及铜合金等来形成。

99.在实施方式2所涉及的驱动装置3中,由于在冷却装置5中使用截面l字形状的散热器50a、50b,因此相较于使用方筒状的散热器的情况,能够减少在散热器50a、50b的制造中使用的材料,从而能够实现低成本化。

100.开关元件321ha的元件主体322ha及开关元件321la的元件主体322la在分别经由散热片61ha、61la而与侧板部50a2的外侧面501aa接触的状态下,通过螺丝62ha、62la固定于外侧面501aa。此外,在侧板部50a2中的外侧面501aa的背侧形成有内侧面502aa。

101.另外,开关元件321hb的元件主体322hb及开关元件321lb的元件主体322lb在分别经由散热片61hb、61lb而与侧板部50b2的外侧面501bb接触的状态下,通过螺丝62hb、62lb固定于外侧面501bb。此外,在侧板部50b2中的外侧面501bb的背侧形成有内侧面502bb。

102.在散热器50a、50b的长边方向d1的第一端侧,隔开规定间隔地配置有第一冷却风扇51。在散热器50a、50b的长边方向d1的第二端侧,隔开规定间隔地配置有第二冷却风扇52。这样,在实施方式2的冷却装置5中,第一冷却风扇51及第二冷却风扇52不通过固定构件固定于散热器50a、50b,而被设置于远离散热器50a、50b的位置。由此,能够避免散热器50a、50b与第一冷却风扇51及第二冷却风扇52直接接触,使风容易从散热器50a、50b、第一冷却风扇51及第二冷却风扇52之间形成的空间穿过,能够使热量难以积聚。另外,第一冷却风扇51、第二冷却风扇52以及排出风扇53被配置为各自的旋转轴线位于与散热器50a、50b的长边方向d1平行的同一直线上。

103.在实施方式2的冷却装置5中,散热器50a、50b以及开关元件321ha、321hb、321la、

321lb位于沿散热器50a、50b的长边方向d1(长边轴)观察到的第一冷却风扇51、第二冷却风扇52以及排出风扇53各自的投影面内。

104.而且,通过使第一冷却风扇51进行动作,来形成沿散热器50a的外侧面501aa的气流、沿散热器50a的内侧面502aa的气流、沿散热器50b的外侧面501b的气流以及沿散热器50b的内侧面502bb的气流等。

105.由此,散热器50a的热量散热到分别沿外侧面501aa及内侧面502aa流动的气体中。由此,促进从开关元件321ha、321la经由散热片61ha、61la向散热器50a的散热,来冷却开关元件321ha、321la。另外,由于同时形成分别沿外侧面501aa及内侧面502aa的气流,因此相较于仅形成沿外侧面501aa和内侧面502aa之中的某一方的气流的情况,能够高效地将散热器50a的热量散热到气体中,进而,能够高效地冷却开关元件321ha、321la。

106.并且,在实施方式2的冷却装置5中,沿外侧面501aa的气流接触固定于外侧面501aa的开关元件321ha、321la。因此,不仅能够促进从开关元件321ha、321la向散热器50a的散热,还能够促进从开关元件321ha、321la向气体中的散热,能够更高效地冷却开关元件321ha、321la。

107.另外,散热器50b的热量被散热到分别沿外侧面501bb及内侧面502bb流动的气体中。由此,促进从开关元件321hb、321lb经由散热片61hb、61lb向散热器50b的散热,来冷却开关元件321hb、321lb。另外,由于同时形成分别沿外侧面501bb及内侧面502bb的气流,因此相较于仅形成沿外侧面501bb和内侧面502bb之中的某一方的气流的情况,能够将散热器50b的热量高效地散热到气体中,进而,能够高效地冷却开关元件321hb、321lb。

108.并且,在实施方式2的冷却装置5中,沿外侧面501bb的气流接触固定于外侧面501bb的开关元件321hb、321lb。由此,不仅能够促进从开关元件321hb、321lb向散热器50b的散热,还能够促进从开关元件321hb、321lb向气体中的散热,从而能够更高效地冷却开关元件321hb、321lb。

109.这样,在实施方式2所涉及的驱动装置3中,通过利用冷却装置5来冷却散热器50a、50b及开关元件321,能够减少开关元件321的温度上升,从而高效地冷却开关元件321。

110.(实施方式3)

111.下面说明本发明所涉及的驱动装置的实施方式3。此外,在本实施方式中,适当省略与实施方式1共通的部分的说明。

112.图12是概要性地示出设置于实施方式3所涉及的驱动装置3的冷却装置5的结构的俯视图。图13是示出实施方式3的冷却装置5中使用的散热器50c的立体图。

113.实施方式3的冷却装置5具备1个散热器50c、第一冷却风扇51、第二冷却风扇52以及排出风扇53。

114.散热器50c由与电路基板37平行的底板部50c1以及分别从该底板部50c1的两端部起竖立设置的2个侧板部50c2、50c3构成,底板部50c1被固定于电路基板37。散热器50c例如使用铝、铝合金、铜以及铜合金等来形成。

115.在实施方式3所涉及的驱动装置3中,由于在冷却装置5中使用散热器50c,因此相较于使用方筒状的散热器的情况,能够减少在散热器50c的制造中使用的材料,从而能够实现低成本化。另外,相较于使用一对截面l字状的散热器的情况,能够减少部件数量,能够提高在电路基板37上固定散热器50c时的可操作性。

116.开关元件321ha的元件主体322ha及开关元件321la的元件主体322la在分别经由散热片61ha、61la而与侧板部50c2的外侧面501ca接触的状态下,通过螺丝62ha、62la固定于外侧面501ca。此外,在侧板部50c2中的外侧面501ca的背侧形成有内侧面502ca。

117.另外,开关元件321hb的元件主体322hb及开关元件321lb的元件主体322lb在分别经由散热片61hb、61lb而与侧板部50c3的外侧面501cb接触的状态下,通过螺丝62hb、62lb固定于外侧面501cb。此外,在侧板部50c3中的外侧面501cb的背侧形成有内侧面502cb。

118.在散热器50c的长边方向d1的第一端侧,隔开规定间隔地配置有第一冷却风扇51。在散热器50c的长边方向d1的第二端侧,隔开规定间隔地配置有第二冷却风扇52。第一冷却风扇51、第二冷却风扇52以及排出风扇53被配置为各自的旋转轴线位于与散热器50c的长边方向d1平行的同一直线上。

119.在实施方式3的冷却装置5中,散热器50c以及开关元件321ha、321hb、321la、321lb位于沿散热器50c的长边方向d1(长边轴)观察到的第一冷却风扇51及第二冷却风扇52各自的投影面内。而且,通过使第一冷却风扇51进行动作,来形成沿散热器50c的外侧面501ca的气流、沿散热器50c的内侧面502ca的气流、沿散热器50c的外侧面501cb的气流以及沿散热器50c的内侧面502cb的气流等。

120.由此,由于同时形成沿散热器50c的侧板部50c2中的外侧面501ca及内侧面502ca的气流,因此相较于仅形成沿外侧面501ca和内侧面502ca之中的某一方的气流的情况,能够高效地将侧板部50c2的热量散热到气体中,进而,能够高效地冷却开关元件321ha、321la。

121.并且,在实施方式3的冷却装置5中,沿外侧面501aa的气流接触固定于外侧面501aa的开关元件321ha、321la。因此,不仅能够促进从开关元件321ha、321la向散热器50c的散热,还能够促进从开关元件321ha、321la向气体中的散热,从而能够更高效地冷却开关元件321ha、321la。

122.另外,由于同时形成分别沿散热器50c的侧板部50c3中的外侧面501cb及内侧面502cb的气流,因此相较于仅形成沿外侧面501cb和内侧面502cb之中的某一方的气流的情况,能够高效地将侧板部50c3的热量散热到气体中,进而,能够高效地冷却开关元件321hb、321lb。

123.并且,在实施方式3的冷却装置5中,沿外侧面501cb的气流接触固定于外侧面501cb的开关元件321hb、321lb。因此,不仅能够促进从开关元件321hb、321lb向散热器50c的散热,还能够促进从开关元件321hb、321lb向气体中的散热,从而能够更高效地冷却开关元件321hb、321lb。

124.这样,在实施方式3所涉及的驱动装置3中,通过利用冷却装置5来冷却散热器50c及开关元件321,能够减少开关元件321的温度上升,从而抑制开关元件321变为额定温度以上。

125.(实施方式4)

126.下面说明本发明所涉及的驱动装置的实施方式4。此外,在本实施方式中,适当省略与实施方式1共通的部分的说明。

127.图14是概要性地示出设置于实施方式4所涉及的驱动装置3的冷却装置5的结构的俯视图。

128.实施方式4的冷却装置5具备1个散热器50、第一冷却风扇51、第二冷却风扇52、排出风扇53以及导向板56。此外,使用与实施方式1的冷却装置5相同的装置作为散热器50,在外侧面501a固定有开关元件321ha、321la,在外侧面501b固定有开关元件321hb、321lb。另外,在实施方式4的冷却装置5中,不在散热器50的长边方向d1的第一端侧及第二端侧安装像实施方式1的冷却装置5中设置的那样固定板54、55。

129.第一冷却风扇51的旋转轴线与散热器50的长边方向d1正交。因此,第一冷却风扇51的吹出口512朝向散热器宽度方向,不与散热器50的气体摄入口503相向。第二冷却风扇52及排出风扇53被配置为各自的旋转轴线位于与散热器50的长边方向d1平行的同一直线上。以使第二冷却风扇52的吸入口521与散热器50的气体吹出口504相向的方式在散热器50的长边方向d1的第二端侧隔开规定间隔来配置第二冷却风扇52。散热器50以及开关元件321ha、321hb、321la、321lb位于沿散热器50的长边方向d1(长边轴)观察到的第二冷却风扇52及排出风扇53各自的投影面内。

130.在散热器50的长边方向d1的第一端侧设有导向板56,该导向板56将从第一冷却风扇51的吹出口512吹出的气体的一部分导向散热器50的长边方向d1的第一端侧。此外,导向板56使气流的方向从第一冷却风扇51的吹出口512朝向散热器50的气体摄入口503,改变几乎90度,但是作为改变气流的方向的角度,并不限定于此。

131.在实施方式4的冷却装置5中,散热器50以及开关元件321ha、321hb、321la、321lb位于沿散热器50的长边方向d1(长边轴)观察到的导向板56的投影面内。由此,通过利用导向板56将从第一冷却风扇51的吹出口512吹出的气体的一部分导向散热器50的长边方向d1的第一端侧,来形成沿散热器50的外侧面501a的气流、沿散热器50的外侧面501的气流以及沿散热器50的通风路径506的气流。

132.由此,在实施方式4的冷却装置5中,与实施方式1的冷却装置5同样,能够同时形成分别沿散热器50的外侧面501a、501b及内侧面502a、502b的气流。并且,不仅能够使气体接触散热器50,还能够使被导向板56从第一冷却风扇51引导来的气体的一部分接触开关元件321ha、321hb、321la、321lb。由此,实施方式4的冷却装置5能够高效地冷却开关元件321ha、321hb、321la、321lb。

133.这样,在实施方式4所涉及的驱动装置3中,通过利用冷却装置5冷却散热器50及开关元件321,能够减少开关元件321的温度上升,从而抑制开关元件321变为额定温度以上。

134.另外,在实施方式4的冷却装置5中,通过构成为利用导向板56将从第一冷却风扇51的吹出口512吹出的气体的一部分导向散热器50的长边方向d1的第一端侧,能够提高配置第一冷却风扇51的布局的自由度。

135.产业上的可利用性

136.根据本发明,能够提供一种能够在利用高输出的驱动能量来驱动高频处置器具的情况下减少装置的温度上升的驱动装置。

137.附图标记说明

138.1:超声波设备系统;2:超声波处置器具;3:驱动装置;4:脚踏开关;5:冷却装置;21:处置器具主体部;22:探针;22a:处置部;23:鞘;24:线缆;25:接头;30:壳体;31:前置面板;32:接头;33:电源开关;34、35:操作开关;36:显示画面;37:电路基板;50、50a、50b、50c:散热器;51:第一冷却风扇;52:第二冷却风扇;53:排出风扇;54、55:固定板;56:导向板;

61ha、61hb、61la、61lb:散热片;62ha、62hb、62la、62lb:螺丝;100:电源;200:驱动能量输入部;210:超声波振动子;220:存储器;300:驱动控制部;310a、310b:缓冲电路;320a、320b:开关电路;321ha、321hb、321la、321lb:开关元件;322ha、322hb、322la、322lb:元件主体;323ha、323hb、323la、323lb:连接端子;330a、330b:低通滤波器;340:共模线圈;350:输出变压器;360:操作控制部;370:马达控制部;380:光开关;390:存储器;501a、501aa、501ca、501b、501bb、501cb:外侧面;502a、502aa、502ca、502b、502bb、502cb:内侧面;503:气体摄入口;504:气体吹出口;505:翅片;506:通风路径;511、521、531:吸入口;512、522、532:吹出口;541、551:开口部;542、552:螺丝孔部。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1