气囊导管的制作方法

1.本说明书所公开的技术涉及为了使形成于血管等体腔内的狭窄部等扩张而使用的气囊导管。

背景技术:

2.为了使形成于血管等体腔内的狭窄部、堵塞部(以下称为“病变部”)扩张而使用气囊导管。气囊导管具备筒状的内轴、覆盖内轴的一部分并且前端部与内轴接合的气囊、以及收纳内轴的一部分并且与气囊的基端部接合的筒状的外轴(例如,参照专利文献1)。在气囊以沿着内轴和外轴的外形的方式收缩的状态下,将气囊导管的前端侧推入到病变部内。然后,从形成于外轴与内轴之间的扩张管腔向气囊内送入用于使气囊扩张的流体,由此气囊扩张,其结果,能够使病变部扩开并扩张。

3.现有技术文献

4.专利文献

5.专利文献1:日本特开2002-291897号公报

6.专利文献2:美国专利申请公开第2005/0273052号说明书

7.专利文献3:日本特开平10-33681号公报

8.专利文献4:美国专利第6315757号说明书

9.专利文献5:国际公开第2006/135581号

技术实现要素:

10.发明所要解决的课题

11.在上述的现有的气囊导管中,外轴中与气囊的基端部接合的气囊接合部位于外轴的前端,而且配置在从内轴的外周面向径向外侧分离的位置。因此,收缩状态的气囊成为以沿着根据外轴的气囊接合部的外周面与内轴的外周面的的外径差的阶梯差的方式收缩的状态。其结果,在向狭小的病变部推入气囊时,由于该阶梯差,例如外轴的前端挠曲等、推入力向侧方释放,因此推入力从外轴向内轴的传递性下降,其结果,存在气囊导管的通过性下降之类的问题。

12.本说明书中公开了能够解决上述的课题的技术。

13.用于解决课题的方案

14.本说明书所公开的技术例如能够作为以下的方案来实现。

15.(1)本说明书所公开的气囊导管是一种气囊导管,具备:筒状的内轴;气囊,其覆盖上述内轴的一部分,并且前端部与上述内轴接合;x线不透过标识器,其配置于上述内轴的内周面侧或者外周面侧;以及筒状的外轴,其收纳上述内轴的一部分,上述外轴具有与上述气囊的基端部接合的气囊接合部、以及收纳于上述气囊内并且具有比上述气囊接合部的外径小的外径的缩径部,而且在上述气囊内与上述内轴接合,形成有连通孔,该连通孔将形成于上述外轴的内周面与上述内轴的外周面之间的扩张管腔和上述气囊内连通,在上述气囊

内,上述内轴、上述x线不透过标识器以及上述外轴所形成的构造物的最外周的外径从上述气囊的上述基端部一侧朝向上述前端部一侧连续地或者阶段性地缩径。

16.在本气囊导管中,能够经由将扩张管腔与气囊连通的连通孔将用于使气囊扩张的流体从扩张管腔送入到气囊内。另外,外轴具有缩径部,该缩径部收纳于气囊内,并且具有比与气囊的基端部接合的气囊接合部的外径小的外径。其结果,收缩状态的气囊成为从与外轴的气囊接合部接合的基端部朝向前端部一侧以沿着外轴的缩径部的外形的方式缩径的状态。因此,在本气囊导管中,例如,与外轴不具有收缩部的结构相比,能够抑制推入力从外轴向内轴的传递性因气囊内的外轴的气囊接合部与内轴的外径差而下降。另外,在本气囊导管中,外轴在气囊内与内轴接合。因此,与外轴在气囊内不与内轴接合的结构相比,效率良好地从外轴向内轴传递推入力。由此,根据本气囊导管,能够提高气囊导管的通过性。并且,在本气囊导管中,在气囊内,内轴、x线不透过标识器以及外轴所形成的构造物的最外周的外径从气囊的基端部一侧朝向前端部一侧连续地或者阶段性地缩径。由此,能够进一步提高使到达病变部后的气囊导管向前端侧移动时的气囊导管的通过性,并且能够抑制使气囊导管向基端侧移动时的勾挂引起的气囊的破损。

17.(2)在上述气囊导管中,优选采用如下结构:上述外轴中的上述缩径部的前端与上述内轴接合。在本气囊导管中,外轴中的缩径部的前端与内轴接合。因此,例如,与比外轴中的缩径部更靠基端侧的部分与内轴接合的结构相比,进一步效率良好地从外轴向内轴传递推入力。由此,根据本气囊导管,能够更加有效地提高气囊导管的通过性。

18.(3)在上述气囊导管中,优选采用如下结构:上述外轴的前端部的厚度比上述外轴的上述气囊接合部的厚度薄。在本气囊导管中,外轴的前端部的刚性比外轴的气囊接合部的刚性低,因此例如能够抑制外轴的前端部折弯而产生无法复原的扭折。

19.(4)在上述气囊导管中,优选采用如下结构:上述外轴的厚度从上述外轴的上述气囊接合部朝向上述外轴的前端部一侧连续地或者阶段性地变小。在本气囊导管中,外轴的刚性从外轴的气囊接合部一侧朝向前端部一侧连续地或者阶段性地变小,因此例如能够有效地抑制外轴的扭折的产生。

20.(5)在上述气囊导管中,优选采用如下结构:上述x线不透过标识器在上述内轴的轴向上配置于上述外轴的前端侧,而且上述x线不透过标识器的基端与上述外轴的前端在上述轴向的距离小于上述气囊的厚度的2倍。根据本气囊导管,与x线不透过标识器未配置于内轴的前端侧的结构相比,能够对生物体内的气囊导管的前端部的位置准确地进行造影。另外,根据本气囊导管,与x线不透过标识器的基端与外轴的前端的在内轴的轴向距离为气囊的厚度的2倍以上的结构相比,例如,能够抑制气囊进入到x线不透过标识器的基端与外轴的前端之间等而气囊的扩缩功能下降、或者损伤。

21.(6)在上述气囊导管中,优选采用如下结构:上述x线不透过标识器在上述内轴的轴向上配置于上述外轴的前端侧,而且上述x线不透过标识器的外径为上述缩径部的前端的外径以下。在本气囊导管中,与x线不透过标识器的外径比缩径部的前端的外径大的结构相比,能够抑制推入力从外轴向内轴传递性因x线不透过标识器与内轴的外径差而下降,能够进一步提高气囊导管的通过性。

22.(7)在上述气囊导管中,优选采用如下结构:上述x线不透过标识器配置在比上述内轴与上述外轴的接合部分更靠基端侧。在本气囊导管中,气囊与x线不透过标识器不接

触,因此能够抑制气囊与x线不透过标识器的接触引起的气囊的损伤(例如气囊的破裂)。

23.(8)在上述气囊导管中,优选采用如下结构:上述x线不透过标识器在上述内轴的轴向上配置在与上述外轴的上述气囊接合部对应的位置、或者比上述位置更靠前端侧。根据本气囊导管,与x线不透过标识器在内轴的轴向上配置在比与外轴的气囊接合部对应的位置更靠基端侧的结构相比,能够对生物体内的气囊导管的前端部的位置准确地进行造影,并且能够抑制气囊与x线不透过标识器的接触引起的气囊的损伤。

24.(9)在上述气囊导管中,优选采用如下结构:上述外轴的上述气囊接合部的外径比上述外轴中的比上述气囊接合部更靠基端侧的部位的外径小。在本气囊导管中,与外轴的上述气囊接合部的外径为比外轴中的比气囊接合部更靠基端侧的部位的外径以上的结构相比,能够提高使到达病变部后的气囊导管向前端侧移动时的气囊导管的通过性,并且能够抑制使气囊导管向基端侧移动时的勾挂引起的气囊的破损。

25.(10)在上述气囊导管中,优选采用如下结构:上述外轴的上述缩径部的外周面从上述气囊接合部一侧朝向上述外轴的前端部一侧连续地缩径。在本气囊导管中,缩径部的外周面从气囊接合部一侧朝向外轴的前端部一侧连续地缩径。因此,根据本气囊导管,例如与缩径部的外周面整体与外轴的轴向平行的结构相比,更加有效地抑制推入力从外轴向内轴的传递性因外轴的气囊接合部与内轴的外径差而下降,能够进一步提高气囊导管的通过性。

26.(11)在上述气囊导管中,优选采用如下结构:上述外轴的上述缩径部的外周面从上述气囊接合部一侧朝向上述外轴的前端部一侧多个阶段地缩径。在本气囊导管中,缩径部的外周面从气囊接合部一侧朝向外轴的前端部一侧多个阶段地缩径。因此,根据本气囊导管,例如与缩径部的外周面整体与外轴的轴向平行的结构相比,更加有效地抑制推入力从外轴向内轴的传递性因外轴的气囊接合部与内轴的外径差而下降,能够进一步提高气囊导管的通过性。

27.(12)在上述气囊导管中,优选采用如下结构:上述缩径部具有从上述内轴的外周面向上述内轴的径向的外侧分离的分离部分,在上述分离部分形成有上述连通孔。假设,若采用在外轴的内周面与内轴的外周面之间(在气囊内的两轴的接合部分)形成将扩张管腔与气囊内连通的连通孔的结构,则外轴的外径变大相当于确保连通孔的直径的部分,其结果,有气囊导管的推入性下降的担忧。针对于此,在本气囊导管中,连通孔形成于外轴的缩径部中从内轴分离的分离部分。因此,能够抑制连通孔的形成引起的外轴的直进的增大。

28.(13)在上述气囊导管中,优选采用如下结构:上述外轴的上述缩径部的前端在上述内轴的轴向上配置在从上述内轴与上述气囊的接合部分分离的位置。在本气囊导管中,外轴的缩径部的前端配置在从内轴与气囊的接合部分分离的位置。由此,根据本气囊导管,例如,与外轴的缩径部的前端延伸至内轴与气囊的接合部分的结构相比,收缩状态的气囊的前端侧部分的直径小,因此能够提高气囊的收缩状态下的气囊导管的前端侧部分向病变部的推入性。

29.(14)在上述气囊导管中,优选采用如下结构:上述外轴的上述缩径部与上述外轴中的与上述缩径部相邻的部分一体地形成。根据本气囊导管,与缩径部由与外轴中的与缩径部相邻的部分独立地形成的结构相比,能够抑制气囊导管的通过性因与缩径部相邻的部分的刚性之差而下降。

30.(15)在上述气囊导管中,优选采用如下结构:上述外轴的上述缩径部在上述外轴的前端一侧延伸形成。根据本气囊导管,使外轴的刚性从外轴的气囊接合部一侧朝向前端部一侧连续地变小,并且能够更加有效地抑制气囊导管的通过性因与缩径部相邻的部分的刚性之差而下降。

附图说明

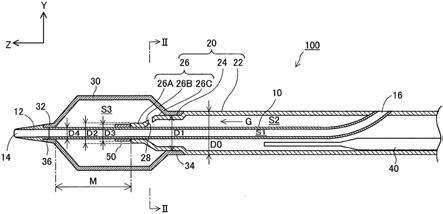

31.图1是概略性地表示第一实施方式中的气囊导管100的结构的说明图(纵剖视图)。

32.图2是概略性地表示第一实施方式中的气囊导管100的结构的说明图(横剖视图)。

33.图3是表示第一实施方式中的气囊导管100的使用例的说明图。

34.图4是概略性地表示第一实施方式的气囊导管100与比较例的气囊导管100x的气囊30的收缩状态的说明图(纵剖视图)。

35.图5是概略性地表示第二实施方式中的气囊导管100a的结构的说明图(纵剖视图)。

36.图6是概略性地表示第二实施方式中的气囊导管100a的结构的说明图(横剖视图)。

37.图7是概略性地表示变形例1中的气囊导管100b的结构的说明图(纵剖视图)。

38.图8是概略性地表示变形例2中的气囊导管100c的结构的说明图(纵剖视图)。

39.图9是概略性地表示变形例3中的气囊导管100d的结构的说明图(纵剖视图)。

40.图10是概略性地表示变形例4中的气囊导管100e的结构的说明图(纵剖视图)。

41.图11是概略性地表示变形例5中的气囊导管100f的结构的说明图(纵剖视图)。

42.图12是概略性地表示变形例6中的气囊导管100g的结构的说明图(纵剖视图)。

43.图13是概略性地表示变形例7中的气囊导管100h的结构的说明图(纵剖视图)。

具体实施方式

44.a.第一实施方式:

45.a-1.气囊导管100的基本结构:

46.图1以及图2是概略性地表示第一实施方式中的气囊导管100的结构的说明图。图1中示出气囊导管100的侧剖面(yz剖面:沿包含图1所记载的y轴和z轴的平面剖切的剖视图)的结构,图2中示出图1的ii-ii的位置中的气囊导管100的剖面(xy剖面:沿包含图2所记载的x轴和y轴的平面剖切的剖视图)的结构。在图1中,z轴正方向侧(气囊导管100的前端片12一侧)是向体内插入的前端侧(远位侧),z轴负方向侧(气囊导管100的与前端片12一侧相反的一侧)是由医生等手术者操作的基端侧(近位侧)。此外,在图1中,示出了气囊导管100作为整体成为与z轴方向平行的直线状的状态,但气囊导管100具有能够弯曲的程度的柔软性。另外,在图1以及图2中,示出了后述的气囊30扩张后的状态。

47.气囊导管100是为了使血管等中的病变部(狭窄部、堵塞部)扩开并扩张而向血管等插入的医疗用设备。气囊导管100具备内轴10、外轴20、以及气囊30。

48.内轴10是前端和基端开口的筒状(例如圆筒状)的部件。此外,在本说明书中,“筒状(圆筒状)”并不限于完全的筒形状(圆筒形状),作为整体,也可以是大致筒状(大致圆筒形状、例如稍微圆锥形状、在一部分具有凹凸的形状等)。在内轴10的内部形成有供导丝60

(参照后述的图3)插通的导丝管腔s1。此外,在内轴10的前端设有前端片12。前端片12是前端和后端开口的筒状的部件。前端片12具有在其前端侧形成有前端侧导丝端口14、并且随着朝向前端而外径逐渐变小的锥形状的外形。插入到导丝管腔s1的导丝60从前端侧导丝端口14向外部导出(参照后述的图3)。此外,前端片12由树脂形成。

49.外轴20是前端和基端开口的筒状(例如圆筒状)的部件。外轴20的内径比内轴10的外径大。外轴20收纳内轴10的一部分,而且配置为与内轴10位于同轴上。在内轴10的外周面与外轴20的内周面之间形成有扩张管腔s2,该扩张管腔s2供用于扩张气囊30的扩张用的流体g流通。此外,流体g可以是气体也可以是液体,例如可列举氦气、co2气体、o2气体等气体、生理盐水、造影剂等液体。

50.具体而言,外轴20具备:圆环形剖面的筒状的轴主体部22;以及相对于轴主体部22位于前端侧,且内径及外径比轴主体部22小的气囊接合部24。轴主体部22和气囊接合部24的内周面遍及绕内轴10的轴(z轴方向)的整周地从内轴10的外周面分离(参照图1)。此外,在图1中,省略了轴主体部22的一部分的图示。

51.内轴10的前端部从外轴20的前端部向前端侧突出。内轴10的基端相对于内轴10的轴向(内轴10的长度方向在各图中为z轴方向)向侧方弯曲而与外轴20的轴主体部22的侧壁连接,并且在轴主体部22的外周面开口。在该轴主体部22的外周面的开口是内轴10中的基端侧导丝端口16,从该基端侧导丝端口16插入导丝60。即,本实施方式中的气囊导管100是所谓的快速交换型的导管。

52.内轴10和外轴20能够热粘接,而且由具有某种程度的挠性的材料形成。作为内轴10和外轴20的形成材料,例如可列举热塑性树脂,更具体而言,可列举聚乙烯、聚丙烯、聚丁烯、乙烯-丙烯共聚物、乙烯-醋酸乙烯酯共聚物、离聚物、或者上述材料两种以上的混合物等的聚烯烃、聚氯乙烯树脂、聚酰胺、聚酰胺弹性体、聚酯、聚酯弹性体、热塑性聚氨酯等。

53.此外,如图1所示,在外轴20的轴主体部22的内部收纳有芯丝40。芯丝40是前端侧为细径、基端侧为粗径的棒状的部件。通过该芯丝40,相对于气囊导管100越朝向前端则越赋予柔软的刚性变化。芯丝40例如由金属材料构成,更具体而言,由不锈钢(sus302、sus304、sus316等)、ni-ti合金等超弹性合金、钢琴线、镍-铬类合金、钴合金、钨等构成。

54.气囊30是伴随流体g的供给以及排出而能够扩张以及收缩的扩张部。气囊30覆盖内轴10中从外轴20的前端突出的前端部。另外,气囊30的前端部32例如通过熔敷而与内轴10(前端片12的基端侧的外周面)接合,气囊30的基端部34例如通过熔敷而与外轴20中的气囊接合部24的外周面接合。前端片12的前端部在比气囊30的前端部32更靠前端侧开口。此外,气囊30在收缩的状态下折叠成与内轴10和外轴20的外周面贴紧(参照后述的图3以及图4(a))。

55.气囊30优选由具有某种程度的挠性的材料形成,更优选由比内轴10、外轴20更薄、且具有挠性的材料形成。作为气囊30的形成材料,例如可列举聚乙烯、聚丙烯、聚丁烯、乙烯-丙烯共聚物、乙烯-醋酸乙烯酯共聚物、离聚物、或者上述材料两种以上的混合物等的聚烯烃、软质聚氯乙烯树脂、聚酰胺、聚酰胺弹性体、聚酯、聚酯弹性体、聚氨酯、氟树脂等热塑性树脂、硅酮橡胶、乳胶橡胶等。

56.a-2.气囊导管100的详细结构:

57.以下,对本实施方式的气囊导管100的详细结构进行说明。如图1以及图2所示,在

本实施方式的气囊导管100中,外轴20具有缩径部26。缩径部26相对于气囊接合部24位于前端侧。即,缩径部26收纳于气囊30的内部空间s3。缩径部26为筒状(例如,圆环形剖面的筒状)。缩径部26的外径比气囊接合部24的外径d1小。具体而言,缩径部26由细径部26a、锥形部26b以及筒状部26c构成。如图1所示,缩径部26也可以具有筒状的部分(例如细径部26a、筒状部26c)。细径部26a的形状是外周面与内轴10的外周面平行的筒状(例如圆筒状),细径部26a的外径d2比内轴10的外径d4大,而且比气囊接合部24的外径d1小。锥形部26b在内轴10的轴向(z轴方向)上位于细径部26a与气囊接合部24之间。锥形部26b的外周面从与气囊接合部24的边界位置朝向与细径部26a的边界位置而连续地缩径。此外,锥形部26b的外周面既可以朝向前端侧以直线状缩径、也可以朝向前端侧以曲线状缩径。此外,气囊接合部24是指外轴20的与气囊30接合的部分。因此,如图1所示,气囊接合部24不包括外轴20的在气囊30的扩张状态下不与气囊30接触(接合)的部分(例如筒状部26c)。

58.如图1所示,外轴20中的细径部26a的内周面例如通过熔敷而与内轴10的外周面接合。细径部26a是技术方案中的缩径部的前端的一例。

59.另外,如图1所示,外轴20中的锥形部26b的内周面从内轴10的外周面向该内轴10的径向外侧分离,在该锥形部26b贯通形成有连通孔28。如图2所示,连通孔28形成于锥形部26b中绕气囊导管100的轴的圆周方向中的一个部位。通过该连通孔28,形成于内轴10的外周面与外轴20的内周面之间的扩张管腔s2和气囊30的内部空间s3连通。因此,能够在扩张管腔s2与气囊30的内部空间s3之间进行流体g的供给以及排出。锥形部26b是技术方案中的分离部分的一例。

60.另外,如图1所示,外轴20的缩径部26(细径部26a)的前端在内轴10的轴向(z轴方向)上配置在从内轴10与气囊30的前端部32的接合部分36分离例如相当于距离m的位置。

61.另外,本实施方式的气囊导管100具备x线不透过标识器50。x线不透过标识器50是筒状(例如圆筒状)的部件,相对于外轴20的缩径部26位于前端侧,且以包围内轴10的外周面的方式配置。x线不透过标识器50例如由金、白金、钨等金属形成。由此,在向生物体内插入气囊导管100时,能够利用x线从生物体的外部对x线不透过标识器50的位置进行造影。此外,x线不透过标识器50的基端与外轴20的缩径部26的前端相邻。另外,如图1所示,x线不透过标识器50的外径d3比内轴10的外径d4大,而且比外轴20中的细径部26a的外径d2小。

62.如以上说明的那样,内轴10、外轴20以及x线不透过标识器50通过在外径上成立以下的关系式1,从气囊接合部24朝向内轴10的外周面而外径逐渐缩径。

63.(关系式1)

64.气囊接合部24的外径d1>锥形部26b的外径>细径部26a的外径d2>x线不透过标识器50的外径d3>内轴10的外径d4

65.因此,气囊30不向内部空间s3送入流体g,在气囊30收缩的状态(以下简称为“收缩状态”)下,成为从与外轴20的气囊接合部24接合的基端部34朝向前端部32侧以沿着外轴20的缩径部26、内轴10以及x线不透过标识器50的外形的方式逐渐缩径的状态。即,气囊30也称为从基端部34朝向前端部32而外径逐渐缩径的状态(参照后述的图4(a))。

66.此外,例如,外轴20的外径d0为0.77mm,外轴20中的气囊接合部24的外径d1为0.75mm,缩径部26中的细径部26a的外径d2为0.57mm,x线不透过标识器50的外径d3为0.54mm,内轴10的外径d4为0.48mm。另外,气囊接合部24的外径d1与细径部26a的外径d2之

差为0.18mm,细径部26a的外径d2与x线不透过标识器50的外径d3之差为0.03mm,x线不透过标识器50的外径d3与内轴10的外径d4之差为0.06mm。

67.a-3.气囊导管100的使用例:

68.以下,对第一实施方式中的气囊导管100的使用例进行说明。图3是表示第一实施方式中的气囊导管100的使用例的说明图。首先,向血管k中插入导丝60。向气囊导管100的前端侧导丝端口14插入导丝60的后端,沿导丝60向血管k中插入气囊导管100。接着,在气囊30的收缩状态向前端侧推入气囊导管100,从而气囊导管100沿导丝60被引导至血管k中的病变部l。在此,如上所述,收缩状态的气囊30与内轴10和外轴20的外周面贴紧,成为从基端部34朝向前端部32而外径逐渐缩径的状态。因此,通过向前端侧推入外轴20,从而如图3(a)所示,能够比较容易地将气囊导管100中从前端片12至气囊30中的覆盖内轴10和外轴20的缩径部26的部分的气囊前端部分插入到病变部l内。

69.接着,在气囊导管100中的气囊前端部分插入到病变部l内的状态下,通过从扩张管腔s2向气囊30的内部空间s3送入流体g,来使气囊30扩张。由此,如图3(b)所示,病变部l被扩张的气囊30扩开。接着,如图3(c)所示,使气囊导管100中的气囊30从扩张状态再次返回收缩状态,如图3(d)所示,在气囊30的收缩状态下向前端侧推入气囊导管100,由此将气囊前端部分向病变部l的更进深侧插入。通过重复上述步骤,能够使气囊30一边向病变部l的进深侧前进一边将病变部l扩开。

70.a-4.本实施方式的效果:

71.如以上说明的那样,在本实施方式的气囊导管100中,能够经由形成于外轴20的连通孔28将用于使气囊30扩张的流体g从扩张管腔s2送入到气囊30的内部空间s3。另外,外轴20具有缩径部26,该缩径部26收纳在气囊30内,并且具有比与气囊30的基端部34接合的气囊接合部24的外径d1小的外径。其结果,收缩状态的气囊30成为从与外轴20的气囊接合部24接合的基端部34朝向前端部32侧以沿着外轴20的缩径部26的外形的方式逐渐缩径的状态。

72.在此,图4是概略性地表示本实施方式的气囊导管100和比较例的气囊导管100x的气囊30的收缩状态的说明图。图4(a)中,对于本实施方式的气囊导管100,示出了气囊30收缩的状态,图4(b)中,对于比较例的气囊导管100x,示出了气囊30收缩的状态。如图4(b)所示,比较例的气囊导管100x不具备缩径部26,这一点与本实施方式的气囊导管100不同。因此,收缩状态的气囊30成为与气囊接合部24的外周面和内轴10的外周面的外径差(d1、d4)相应的、以沿着比较大的阶梯差的方式缩径的状态。其结果,在向狭小的病变部推入气囊30时,由于该较大的阶梯差,例如外轴20的前端挠曲等,推入力向侧方释放,推入力从外轴20向内轴10的传递性下降,其结果,存在气囊导管100的通过性下降之类的问题。

73.针对于此,如图4(a)所示,在本实施方式的气囊导管100中,外轴20具备缩径部26。因此,收缩状态的气囊30成为从与外轴20的气囊接合部24接合的基端部34朝向前端部32侧以沿着外轴20的缩径部26的外形的方式逐渐缩径的状态。因此,在本实施方式中,例如,与外轴20不具有缩径部26的比较例相比,推入力从外轴20向内轴10的传递性因气囊30内的外轴20的气囊接合部24与内轴10的外径差而下降。另外,在本实施方式中,外轴20在气囊30内与内轴10接合。因此,与外轴20在气囊30内不与内轴10接合的结构相比,效率良好地从外轴20向内轴10传递推入力。由此,根据本实施方式,能够提高气囊导管100的通过性。并且,在

本实施方式中,在气囊30内,内轴10、x线不透过标识器50以及外轴20所形成的构造物的最外周的外径d0从气囊30的基端部一侧朝向前端部一侧连续地或者阶段性地缩径。即,从气囊30的基端部一侧朝向前端部一侧不存在对气囊带来损伤的较大的阶梯差。由此,能够进一步提高使到达病变部后的气囊导管100向前端侧移动时的气囊导管100的通过性,并且能够抑制使气囊导管100向基端侧移动时的勾挂引起的气囊30的破损。

74.另外,在本实施方式中,外轴20中的缩径部26的前端与内轴10接合。因此,例如,与比外轴20中的缩径部26更靠基端侧的部分与内轴10接合的结构相比,进一步效率良好地从外轴20向内轴10传递推入力。另外,能够抑制缩径部26的形状因推入力的载荷而变形。由此,根据本实施方式,能够更加有效地提高气囊导管100的通过性。

75.另外,在本实施方式中,缩径部26的外周面从气囊接合部24侧朝向外轴20的前端部一侧多个阶段地缩径。因此,根据本实施方式,例如,与缩径部26的外周面整体与外轴20的轴向(z轴方向)平行的结构相比,能够更加有效地抑制推入力从外轴20向内轴10的传递性因外轴20的气囊接合部24与内轴10的外径差而下降,能够进一步提高气囊导管100的通过性。

76.假设,若采用在外轴20的内周面与内轴10的外周面之间形成将扩张管腔s2与气囊的内部空间s3连通的连通孔28的结构,则外轴20的外径变大相当于确保连通孔28的直径的部分,其结果,有气囊导管100的推入性下降的担忧。针对于此,在本实施方式中,连通孔28形成于外轴20的缩径部26中从内轴10分离的锥形部26b。因此,能够抑制连通孔28的形成引起的外轴20的直径的增大。

77.另外,在本实施方式中,外轴20的缩径部26的前端配置在从内轴10与气囊30的接合部分36分离的位置。由此,根据本实施方式,例如,与外轴20的缩径部26的前端延伸至内轴10与气囊30的接合部分36的结构相比,收缩状态的气囊30的前端侧部分的直径变小,因此能够提高气囊30的收缩状态下的气囊导管100的前端侧部分向病变部的推入性。

78.在本实施方式中,x线不透过标识器50在内轴10的轴向上配置于外轴20的前端侧。在此,x线不透过标识器50的基端与外轴20的前端的轴向距离优选小于气囊30的厚度的2倍。由此,与x线不透过标识器50未配置于内轴10的前端侧的结构相比,能够对生物体内的气囊导管100的前端部的位置准确地进行造影。另外,与x线不透过标识器50的基端与外轴20的前端的轴向距离为气囊30的厚度的2倍以上的结构相比,例如,能够抑制气囊30进入到x线不透过标识器50的基端与外轴20的前端之间而气囊30的扩缩功能下降、或者损伤。

79.另外,在本实施方式中,配置有具有比外轴20的缩径部26的外径小的外径的x线不透过标识器50。因此,根据本实施方式,例如,与位于缩径部26的前端侧的x线不透过标识器50的外径比缩径部26的外径大的结构相比,能够抑制推入力从外轴20向内轴10的传递性因x线不透过标识器50与内轴10的外径差而下降,能够进一步提高气囊导管100的通过性。

80.另外,在本实施方式中,外轴20的气囊接合部24的外径d1比外轴20中的比气囊接合部24更靠基端侧的部位(轴主体部22)的外径d0小。根据本实施方式,例如,与外轴20的气囊接合部24的外径为轴主体部22的外径以上的结构相比,能够提高使到达病变部后的气囊导管100向前端侧移动时的气囊导管100的通过性,并且能够抑制使气囊导管100向基端侧移动时的勾挂引起的气囊30的破损。

81.另外,在本实施方式中,外轴20的缩径部26与外轴20的轴主体部22一体地形成。根

据本实施方式,与缩径部26与轴主体部22独立地形成的结构相比,能够抑制气囊导管100的通过性因缩径部26与轴主体部22的刚性之差而下降。

82.b.第二实施方式:

83.图5以及图6是概略性地表示第二实施方式中的气囊导管100a的结构的说明图。图5中示出了气囊导管100a的侧剖面(yz剖面)的结构,图6中示出了图5的vi-vi的位置的气囊导管100a的剖面(xy剖面)的结构。以下,对于第二实施方式的气囊导管100a的结构中与上述的第一实施方式的气囊导管100相同的结构,通过标注同一符号而适当省略其说明。

84.如图5所示,就第二实施方式的气囊导管100a而言,外轴20a中的缩径部26a的结构与第一实施方式的气囊导管100不同。即,在第二实施方式的气囊导管100a中,缩径部26a的外周面从与气囊接合部24的边界位置朝向缩径部26a的前端(与x线不透过标识器50a的边界位置)连续地缩径。缩径部26a的前端与x线不透过标识器50a的基端相邻,而且,缩径部26a的前端的外径与x线不透过标识器50a的基端的外径d2a相同,在两者之间没有阶梯差。另外,缩径部26a的基端的外径与气囊接合部24的前端的外径d1相同,在两者之间没有阶梯差。此外,缩径部26a的外周面既可以朝向前端侧以直线状缩径、也可以朝向前端侧以曲线状缩径。此外,在本说明书中,“m与n相同”并不限于m与n完全一致,也可以是m与n之差为m的1%的值以下。

85.另外,在第二实施方式的气囊导管100a中,在外轴20a中的缩径部26a与x线不透过标识器50a的内周面、以及内轴10的外周面之间形成有连通孔28a。具体而言,如图5以及图6所示,在缩径部26a与x线不透过标识器50a的内周面形成有沿内轴10的轴向(z轴方向)延伸的槽,由该槽和内轴10的外周面包围的空间成为连通孔28a。此外,在本实施方式中,为了确保缩径部26a与x线不透过标识器50a中的槽形成部分的强度(壁厚),而在缩径部26a与x线不透过标识器50a的外周面中与槽对应的部分,形成有向径向外侧突出的突出部分29。

86.如以上说明的那样,在第二实施方式的气囊导管100a中,缩径部26a的外周面从气囊接合部24侧朝向外轴20a的前端部一侧连续地缩径。即,在本实施方式中,在气囊接合部24至外轴20a的前端部之间没有阶梯差。因此,根据本实施方式,例如,与缩径部26a的外周面整体为与内轴10的轴向(z轴方向)平行的结构、多个阶段地缩径的结构相比,更加有效地抑制推入力从外轴20a向内轴10的传递性因外轴20a的气囊接合部24与内轴10的外径差而下降,能够进一步提高气囊导管100a的通过性。

87.c.变形例:

88.本说明书中公开的技术并不限于上述的实施方式,在不脱离其主旨的范围内能够以各种方式变形,例如能够进行以下那样的变形。

89.上述实施方式中的气囊导管100的结构始终为一例,能够进行各种变形。例如,在上述实施方式中,外轴20中的气囊接合部24的外径也可以与轴主体部22的外径为同等以上。另外,在上述第一实施方式中,连通孔28也可以是形成于锥形部26b中的绕气囊导管100的轴的圆周方向上的多个部位的结构。

90.在上述实施方式中,是外轴20中的缩径部26的前端(细径部26a)与内轴10接合的结构,但例如也可以是缩径部26的基端(例如使锥形部26b的一部分成为厚壁的部分)与内轴10接合的结构。总之,只要是外轴20在气囊30内与内轴10接合的结构即可。另外,在上述实施方式中,也可以是外轴20的缩径部26的前端延伸至内轴10与气囊30的接合部分36的结

构。

91.在上述第一实施方式中,缩径部26也可以是具备具有与外轴20的轴向垂直的阶梯差面的阶梯差部的结构,来代替锥形部26b。此外,在本说明书中,“m与n垂直”并不限于m与n所成的角度为90度,只要m与n所成的角度为90度

±

5度以下即可。该情况下,缩径部26整体的阶数既可以为一阶、也可以为多阶。另外,在上述第一实施方式中,也可以是在外轴20的内周面与内轴10的外周面之间形成连通孔28的结构。另外,在上述第二实施方式中,也可以是在外轴20a中的缩径部26a贯通形成有连通孔的结构。

92.在上述第一实施方式中,x线不透过标识器50的外径d3也可以与外轴20中的细径部26a的外径d2相同。另外,在上述第二实施方式中,x线不透过标识器50a的基端的外径既可以比缩径部26a的前端的外径小、也可以大。另外,在上述第二实施方式中,也可以是在缩径部26a的基端与气囊接合部24的前端之间具有阶梯差的结构。另外,在上述各实施方式中,x线不透过标识器50、50a的基端也可以从外轴20的缩径部26、26a的前端分离。另外,在上述各实施方式中,也可以是具备多个x线不透过标识器50、50a的结构、不具备x线不透过标识器50、50a的结构。

93.图7是概略性地表示变形例1中的气囊导管100b的结构的说明图,图8是概略性地表示变形例2中的气囊导管100c的结构的说明图。对于各变形例1、2的气囊导管100b、100c的结构中与上述的第一实施方式的气囊导管100相同的结构,通过标注同一符号而适当省略其说明。各变形例1、2的气囊导管100b、100c中,x线不透过标识器50b、50c的配置与第一实施方式的气囊导管100不同。即,如图7所示,在变形例1中的气囊导管100b中,x线不透过标识器50b的内周面侧埋设于内轴10。根据这种结构,能够减小x线不透过标识器50b的外周面与内轴10的外周面的阶梯差。此外,在变形例1中,x线不透过标识器50b的整体埋设于内轴10,x线不透过标识器50b的外周面与内轴10的外周面也可以无阶梯差地连续地连接。即,x线不透过标识器50b的外周面与内轴10的外周面不形成阶梯差,而是配置在同一平面上或者曲面上。如图8所示,在变形例2中的气囊导管100c中,x线不透过标识器50c配置于内轴10的内周面侧,x线不透过标识器50c的外周面侧埋设于内轴10。根据这种结构,能够抑制因x线不透过标识器50c的存在而在气囊导管100c的外周面产生阶梯差。此外,在变形例2中,x线不透过标识器50c的整体埋设于内轴10,x线不透过标识器50b的内周面也可以与内轴10的内周面成为同一面。即,x线不透过标识器50b的内周面与内轴10的内周面也可以不形成阶梯差,而是配置在同一平面上或者曲面上。

94.图9是概略性地表示变形例3中的气囊导管100d的结构的说明图,图10是概略性地表示变形例4中的气囊导管100e的结构的说明图,图11是概略性地表示变形例5中的气囊导管100f的结构的说明图。对于各变形例3~5的气囊导管100d~100f的结构中与上述的变形例1的气囊导管100b相同的结构,通过标注同一符号而适当省略其说明。如图9所示,就变形例3的气囊导管100d而言,外轴20的前端部(细径部26a)的厚度(外轴20中的内周面与外周面的径向的距离以下相同)td1比外轴20的气囊接合部24的厚度td2薄,这一点与变形例1的气囊导管100b不同。由此,在变形例3中,外轴20的前端部的刚性比外轴20的气囊接合部24的刚性低,因此例如能够抑制外轴20的前端部折弯而产生无法复原的扭折。另外,在变形例3中,x线不透过标识器50d以包围内轴10的外周面的方式配置。另外,内轴10、外轴20以及x线不透过标识器50d通过在外径上成立以下的关系式2,从气囊接合部24朝向内轴10的外周

面而外径逐渐缩径。

95.(关系式2)

96.气囊接合部24的外径d1>细径部26a的外径d2>x线不透过标识器50d的外径d3d>内轴10的外径d4

97.另外,如图10所示,就变形例4的气囊导管100e而言,外轴20的厚度从外轴20的气囊接合部24朝向外轴20的前端部一侧而阶段性地变小,这一点与变形例1的气囊导管100b不同。具体而言,细径部26a、锥形部26b以及筒状部26c(气囊接合部24)在厚度上成立以下的关系式3。

98.(关系式3)

99.细径部26a的厚度te1<锥形部26b的厚度te2<筒状部26c(气囊接合部24)的厚度te3

100.由此,在变形例4中,外轴20的刚性从外轴20的气囊接合部24一侧朝向前端部一侧阶段性地变小,因此例如能够有效地抑制外轴20的扭折的产生。此外,在变形例4中,与上述变形例3相同,x线不透过标识器50d以包围内轴10的外周面的方式配置。

101.另外,如图11所示,就变形例5的气囊导管100f而言,外轴20的厚度从外轴20的气囊接合部24朝向外轴20的前端部一侧连续地变小,这一点与变形例1的气囊导管100b不同。具体而言,外轴20的缩径部26在外轴20的前端一侧延伸形成。由此,根据变形例5,使外轴20的刚性从外轴20的气囊接合部24一侧朝向前端部一侧连续地变小,并且能够更加有效地抑制气囊导管100f的通过性因与缩径部26相邻的部分(例如轴主体部22)的刚性之差而下降。此外,在变形例4中,与上述变形例3相同,x线不透过标识器50d以包围内轴10的外周面的方式配置。

102.图12是概略性地表示变形例6中的气囊导管100g的结构的说明图,图13是概略性地表示变形例7中的气囊导管100h的结构的说明图。对于各变形例6、7的气囊导管100g、100h的结构中与上述的第一实施方式的气囊导管100相同的结构,通过标注同一符号而适当省略其说明。如图12所示,就变形例6的气囊导管100g而言,x线不透过标识器50g配置在比内轴10与外轴20的接合部分(在图12中为细径部26a的内周面与内轴10的外周面的接触部分)更靠基端侧,这一点与第一实施方式的气囊导管100不同。在变形例6中,气囊30与x线不透过标识器50g不接触,因此能够抑制气囊30与x线不透过标识器50g的接触引起的气囊30的损伤(例如气囊30的破裂)。

103.如图13所示,就变形例7的气囊导管100h而言,x线不透过标识器50h在轴向上配置在与外轴20的气囊接合部24对应的位置,这一点与第一实施方式的气囊导管100不同。此外,x线不透过标识器50h也可以配置在比与气囊接合部24对应的位置更靠前端侧的位置。在变形例7中,与x线不透过标识器50h在轴向上配置在比与外轴20的气囊接合部24对应的位置更靠基端侧的结构相比,能够对生物体内的气囊导管100h的前端部的位置准确地进行造影,能够抑制气囊30与x线不透过标识器50h的接触引起的气囊30的损伤。

104.另外,上述实施方式中的各部件的材料始终为一例,能够进行各种变形。

105.在上述实施方式中,例示了将本发明应用于快速交换型的气囊导管100的结构,但也可以应用于所谓的otw型的气囊导管。

106.符号说明

107.10—内轴,12—前端片,14—前端侧导丝端口,16—基端侧导丝端口,20—外轴,20a—外轴,22—轴主体部,24—气囊接合部,26、26a—缩径部,26a—细径部,26b—锥形部,28、28a—连通孔,29—突出部分,30—气囊,32—前端部,34—基端部,36—接合部分,40—芯丝,50、50a~50h—x线不透过标识器,60—导丝,100、100x、100a~100h—气囊导管,g—流体,k—血管,l—病变部,s1—导丝管腔,s2—扩张管腔,s3—内部空间。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1