高分子预灌封注射器的制作方法

1.本发明属于药包材技术领域,具体涉及一种高分子预灌封注射器。

背景技术:

2.预灌封注射器是一种新型的药品包装形式,经过十多年的推广使用,对于预防传染病的传播和医疗事业的发展,起到了很好的作用。预灌封注射器主要用于高档药物的包装储存并直接用于注射或用于眼科、耳科、骨科等手术冲洗。

3.预灌封注射器同时具有储存药物和普通注射两种作用,并且采用了兼容性和稳定性良好的材料,不但安全可靠,而且相比传统的“药瓶+注射器”的方式,最大限度地降低了从生产到使用中所耗费的人工和成本,给制药企业和临床使用带来许多方面的优势。目前已经越来越多的被制药企业采用并应用于临床中,并渐渐取代了普通注射器的地位。

4.目前,现有的预灌封注射器主要采用高品质的玻璃和橡胶组件,与药物具有良好的相容性,可确保包装药物的稳定性;然而玻璃材质的预灌封注射器存在生产成本高,易碎,重量大等缺点,同时传统的硫化胶塞密封材料,存在硫化助剂的药物迁移和易掉屑等问题。

技术实现要素:

5.本发明要解决的技术问题是:克服现有技术的不足,提供一种高分子预灌封注射器,具有高透明性、高耐热性、水蒸气气密性好、高刚性/高强度等优点,可替代玻璃。

6.本发明所述的高分子预灌封注射器,注射器针管材料采用环烯烃共聚物(coc)、环烯烃聚合物(cop)、环烯烃共聚物改性材料或环烯烃聚合物改性材料中的至少一种,注射器密封活塞材料采用热塑性弹性体(tpe)。

7.环烯烃共聚物改性材料或环烯烃聚合物改性材料的制备方法包括以下步骤:

8.(1)将环烯烃共聚物或环烯烃聚合物、抗氧剂、成核剂、脱模剂和流动性改良剂置于高速混合机中进行混合;

9.(2)将混合后的物料投入双螺杆挤出机内,挤出、冷却、造粒后制得。

10.优选地,双螺杆挤出机螺杆长径比为63-75:1。

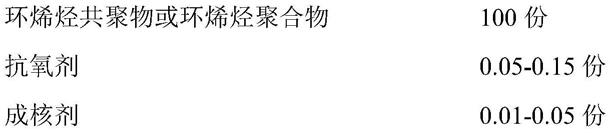

11.环烯烃共聚物改性材料或环烯烃聚合物改性材料各组分重量份数如下:

[0012][0013][0014]

优选地,环烯烃共聚物改性材料或环烯烃聚合物改性材料各组分重量份数如下:

[0015][0016]

其中:

[0017]

抗氧剂优选为抗氧剂264(2、6-二叔丁基对甲酚)或抗氧剂168(三[2.4-二叔丁基苯基]亚磷酸酯)中的一种或两种。

[0018]

成核剂优选为酰胺类成核剂。

[0019]

脱模剂优选为聚乙二醇。

[0020]

流动性改良剂优选为聚甲基苯乙烯。

[0021]

注射器针管材料优选采用环烯烃共聚物改性材料或环烯烃聚合物改性材料。环烯烃共聚物及环烯烃聚合物为非结晶聚合物,加工温度高,260~300℃,本发明通过加入改性剂,改善环烯烃共聚物及环烯烃聚合物的加工性能。通过加入合适的抗氧化剂改善其抗氧化性和耐黄变,通过加入脱模剂改善其脱模性能,最终使材料具有优良的成型加工性能,环烯烃共聚物改性材料或环烯烃聚合物改性材料在熔融状态下具有良好的流变性,熔融指数为15-20g/10min,优选为17g/10min。

[0022]

环烯烃共聚物或环烯烃聚合物的指标参数为:3mm全光线透过率≥92%,玻璃转移温度≥136℃,水蒸气透湿度:≤0.29g/m2·

24h,弯曲强度≥94mpa、拉伸强度≥61mpa,悬臂梁撞击强度≥32j/m,弯曲弹性率≥2200mpa。采用的环烯烃共聚物或环烯烃聚合物具有高透明性、高耐热性、水蒸气气密性好、高刚性/高强度、高生物安全性、高医药相容性等优点。

[0023]

注射器密封活塞材料采用热塑性弹性体,筛选满足生物安全性和药物相容性要求的硅胶硫化剂为助剂,提高密封材料的压缩永久变形、耐热性和阻隔性能,装备满足高分子预灌封注射器药物密封保质的要求。

[0024]

所述的高分子预灌封注射器的制备工艺,包括以下步骤:

[0025]

(1)配料

[0026]

选取注射器针管材料和注射器密封活塞材料;

[0027]

(2)模流设计

[0028]

建立注塑产品的模流分析模型,然后通过测试材料的pvt参数,通过模流分析,优化模具设计和制定最佳工艺参数;原料加工温度高,脆性较大,不合理模具设计会因温度不均产生内应力导致制品翘曲、变形和开裂;

[0029]

(3)注塑成型

[0030]

根据制定的最佳工艺参数,将注射器针管材料和注射器密封活塞材料分别注塑成型,得到注射器针管和注射器密封活塞;

[0031]

(4)成品装配

[0032]

将得到的注射器针管和注射器密封活塞与推杆和护帽配件装配组装;

[0033]

(5)灭菌包装

[0034]

将组装后的注射器经喷硅、灭菌、解析后,检测验收,包装入库。

[0035]

其中:

[0036]

步骤(2)中工艺参数包括熔体温度、注射速率、保压压力和保压时间,优选地,熔体温度为220-250℃,分三段进行注射:第一段注射速率30-40cm3/s,保压压力40-50mpa,保压时间3-4s;第二段注射速率25-35cm3/s,保压压力35-45mpa,保压时间2-3s;第三段注射速率15-20cm3/s,保压压力25-35mpa,保压时间1-2s。

[0037]

本发明通过测试材料的pvt参数,得到温度、压力对原料比容积影响,通过模流分析,得到注射模塑过程中与压力、密度、温度等相关的现象,分析制品加工中翘曲、收缩、气泡、瑕疵点等曲线产生的原因,优化模具设计和制定最佳工艺参数,获得高成型加工精度的制品。

[0038]

本发明与传统的硫化胶塞模压生产工艺不同,本发明采用注射成型工艺生产高分子预灌封注射器和密封活塞,既可提高产品的精度,亦可以提高材料的利用效率和生产效率,并降低劳动力强度,本发明拟通过测试材料的pvt参数,得到温度、压力对软质密封材料的影响,通过模流分析,优化模具设计和制定最佳工艺参数,生产高分子预灌封注射器和密封活塞相配合高加工精度的密封材料。

[0039]

步骤(3)中采用全电动注塑机,注塑机采用多腔热流道模具。高分子预灌封注射器针管为小规格产品,每件重量轻,不能磕碰与污染。为了提高生产效率采用多腔热流道模具生产。热流道模具相对于冷流道模具有以下优点:

[0040]

1、减少了废品,节省了原料;2、提高产品的质量,产品残余应力低,产品变形小,热流道系统使浇口更小,选用针阀式热流道进浇点就只能看阀针痕;3、减少产品变形,改善产品外观,热流道系统可按流变学原理人工平衡,通过温度控制和可控喷嘴实现充模平衡,自然平衡的效果也很好,对浇口的精确控制,保证多腔成型的一致性,提高了塑件的精度;4、提高生产率,实现自动化生产,塑料产品经过热流道模具成型后,无需修建浇口,取冷凝料柄工序,有利于浇口与产品的自动分离,便于实现生产过程自动化,缩短产品成形周期;5、扩大提高产品的一致性和平衡性;6、适合多腔模具的使用。

[0041]

高分子预灌封注射器,是医药包装材料,对生产环境和生产用注塑机要求更高,采用全电动高性能高可靠性高生产率的电动注塑机。全电动注塑机和普通的油压注塑机相比,有以下优点:

[0042]

1、制造环境

[0043]

全电注塑机节能、环保、噪音低、计量准确、维修方便且使用寿命长,全油压机注塑机环境污染大,高噪音,高耗能。

[0044]

2、控制精度及可靠性

[0045]

油压机压力油温度或粘度变化直接影响机械精确度。油压油、液压管通压缩性、弹性都对精度产影响。注塑机控制系统影响精度重要方面是油压机控制系统、复杂电尺位置控制、储料计算i/o点及模拟量信号处理等,要保证射胶、锁模控制精度必须使用带闭环控制伺服阀,伺服阀价格昂贵使用成本高。全电注塑机控制系统比油压机简单反映迅速具优良控制精度:

[0046]

1)伺服马达本身特性已保证提供高精度位置、速度控制滚珠丝杆精度能达微米级(0.01mm)定位重复精度误差0.01%;

[0047]

2)提供高响应高灵敏度作;

[0048]

3)提供复杂同步作缩短产周期。

[0049]

3、生产效率

[0050]

全电注塑机伺服马达,具有优良高速性(达4000rpm),可生产高精密复杂产品、低重量偏差或高合格率产品,能提供复杂同步重叠工作,开合模同加料及顶出,具有极提高产效率。

[0051]

4、性能价格比

[0052]

全电注塑机节电、节水、高性能,运转经费低、加工周期短、加工效率高。

[0053]

5、竞争力

[0054]

生产高档精密产品,特别产医疗器械、药用、食品包装、饮食用等,制程洁净度要求较高行业,使用全电注塑机:

[0055]

1)提高产品竞争力提升公司形象;

[0056]

2)生产高附加值,高精密和高卫生要求产品;

[0057]

3)提高环保意识,降低电费、油污染处理等费用。

[0058]

本发明制备的高分子预灌封注射器性能指标如下:

[0059]

高分子预灌封注射器针管:通过重量法检测水蒸气透过量(每个样品减少的重量均不得过0.2%),炽灼残渣(不得过0.05%);对比法检测透明度;通过高效液相色谱法检测抗氧剂(单个抗氧剂含量不得过0.3%,抗氧剂总量不得过0.3%);通过电感耦合等离子体质谱法检测金属元素应符合《中国药典》(2015年版)规定;热原与溶血应符合ybb相关规定。

[0060]

配套密封活塞材料23℃特性:硬度:42shorea;密度:1.04kg/dm3;熔点:153℃;流变特性:230℃,5kg下熔融指数3g/10min;抗拉强度:纵5mpa,横5mpa;撕裂强度:纵19n/mm;横18n/mm;伸长率100%拉伸模量:纵1.1mpa,1.0mpa;断裂延伸率:纵665%,横750%。

[0061]

组合件:在自然光线明亮处,正视目测外观;通过医用注射器滑动性测试仪检测启始力、平均力、回推最大力、最小力,应符合使用要求;鲁尔接头多功能试验仪检测组合件器身密合性不得泄露;用精度为0.1mg的天平检测产品残留量应符合要求。通过不溶性微粒仪,检测不溶性微粒符合10μm以上不得过60粒,含25μm以上不得过6粒要求;通过气相色谱仪检测环氧乙烷残留量,确保残留量应不得过1μg/ml。易氧化物、不挥发物、重金属等均需符合要求。生物试验(细胞毒性、皮肤致敏等)均符合ybb标准要求。

[0062]

与现有技术相比,本发明的有益效果如下:

[0063]

1、本发明采用环烯烃共聚物类高分子材料及其改性材料为原料制备注射器针管,使其具有高透明性、高耐热性、水蒸气气密性好、高刚性/高强度、高生物安全性、高医药相容性等优点,可替代传统的玻璃材质产品。

[0064]

2、本发明注射器密封活塞材料采用热塑性弹性体,以及满足生物安全性和药物相容性要求的硅胶硫化剂为助剂,能够提高密封材料的压缩永久变形、耐热性和阻隔性能,装备满足高分子预灌封注射器药物密封保质的要求。

具体实施方式

[0065]

下面结合实施例对本发明做进一步的说明。

[0066]

实施例中用到的所有原料若无特殊说明,均为市购。

[0067]

实施例1

[0068]

所述的高分子预灌封注射器,注射器针管材料采用环烯烃共聚物改性材料,环烯烃共聚物改性材料以重量份数计,由100份环烯烃共聚物,0.08份抗氧剂264,0.02份酰胺类成核剂,0.05份聚乙二醇,2份聚甲基苯乙烯制得,将其全部置于高速混合机中进行混合,将混合后的物料投入双螺杆挤出机内,挤出、冷却、造粒后制得。

[0069]

其中,环烯烃共聚物的指标参数为:3mm全光线透过率≥92%,玻璃转移温度≥136℃,水蒸气透湿度:≤0.29g/m2·

24h,弯曲强度≥94mpa、拉伸强度≥61mpa,悬臂梁撞击强度≥32j/m,弯曲弹性率≥2200mpa。

[0070]

注射器密封活塞材料采用热塑性弹性体和硅胶硫化剂助剂为原料。

[0071]

所述的高分子预灌封注射器的制备工艺,包括以下步骤:

[0072]

(1)配料

[0073]

选取注射器针管材料和注射器密封活塞材料;

[0074]

(2)模流设计

[0075]

建立注塑产品的模流分析模型,然后通过cae软件对模流分析模型的注塑工艺参数进行模拟仿真,测试材料的pvt参数,通过模流分析,优化模具设计和制定最佳工艺参数;

[0076]

(3)注塑成型

[0077]

根据制定的最佳工艺参数,将注射器针管材料和注射器密封活塞材料分别注塑成型,得到注射器针管和注射器密封活塞;

[0078]

(4)成品装配

[0079]

将得到的注射器针管和注射器密封活塞与推杆和护帽配件装配组装;

[0080]

(5)灭菌包装

[0081]

将组装后的注射器经喷硅、灭菌、解析后,检测验收,包装入库。

[0082]

其中:

[0083]

步骤(2)中工艺参数:熔体温度为230℃,分三段进行注射:第一段注射速率35cm3/s,保压压力45mpa,保压时间3s;第二段注射速率30cm3/s,保压压力40mpa,保压时间3s;第三段注射速率15cm3/s,保压压力35mpa,保压时间2s。

[0084]

制备的高分子预灌封注射器性能:在自然光线明亮处,正视目测外观,透明度高;通过医用注射器滑动性测试仪检测启始力、平均力、回推最大力、最小力,符合使用要求;鲁尔接头多功能试验仪检测组合件器身密合性不泄露;用精度为0.1mg的天平检测产品残留量符合要求。通过不溶性微粒仪,检测不溶性微粒符合10μm以上不得过60粒,含25μm以上不超过6粒要求;通过气相色谱仪检测环氧乙烷残留量,确保残留量不超过1μg/ml。易氧化物、不挥发物、重金属等均符合要求。生物试验(细胞毒性、皮肤致敏等)均符合ybb标准要求。

[0085]

实施例2

[0086]

所述的高分子预灌封注射器,注射器针管材料采用环烯烃聚合物,环烯烃聚合物的指标参数为:3mm全光线透过率≥92%,玻璃转移温度≥136℃,水蒸气透湿度:≤0.29g/m2·

24h,弯曲强度≥94mpa、拉伸强度≥61mpa,悬臂梁撞击强度≥32j/m,弯曲弹性率≥2200mpa。

[0087]

注射器密封活塞材料采用热塑性弹性体和硅胶硫化剂助剂为原料。

[0088]

所述的高分子预灌封注射器的制备工艺,包括以下步骤:

[0089]

(1)配料

[0090]

选取注射器针管材料和注射器密封活塞材料;

[0091]

(2)模流设计

[0092]

建立注塑产品的模流分析模型,然后通过cae软件对模流分析模型的注塑工艺参数进行模拟仿真,测试材料的pvt参数,通过模流分析,优化模具设计和制定最佳工艺参数;

[0093]

(3)注塑成型

[0094]

根据制定的最佳工艺参数,将注射器针管材料和注射器密封活塞材料分别注塑成型,得到注射器针管和注射器密封活塞;

[0095]

(4)成品装配

[0096]

将得到的注射器针管和注射器密封活塞与推杆和护帽配件装配组装;

[0097]

(5)灭菌包装

[0098]

将组装后的注射器经喷硅、灭菌、解析后,检测验收,包装入库。

[0099]

其中:

[0100]

步骤(2)中工艺参数:熔体温度为250℃,分三段进行注射:第一段注射速率25cm3/s,保压压力50mpa,保压时间4s;第二段注射速率35cm3/s,保压压力35mpa,保压时间3s;第三段注射速率20cm3/s,保压压力25mpa,保压时间2s。

[0101]

实施例3

[0102]

所述的高分子预灌封注射器,注射器针管材料采用环烯烃共聚物,环烯烃共聚物的指标参数为:3mm全光线透过率≥92%,玻璃转移温度≥136℃,水蒸气透湿度:≤0.29g/m2·

24h,弯曲强度≥94mpa、拉伸强度≥61mpa,悬臂梁撞击强度≥32j/m,弯曲弹性率≥2200mpa。

[0103]

注射器密封活塞材料采用热塑性弹性体和硅胶硫化剂助剂为原料。

[0104]

所述的高分子预灌封注射器的制备工艺,包括以下步骤:

[0105]

(1)配料

[0106]

选取注射器针管材料和注射器密封活塞材料;

[0107]

(2)模流设计

[0108]

建立注塑产品的模流分析模型,然后通过cae软件对模流分析模型的注塑工艺参数进行模拟仿真,测试材料的pvt参数,通过模流分析,优化模具设计和制定最佳工艺参数;

[0109]

(3)注塑成型

[0110]

根据制定的最佳工艺参数,将注射器针管材料和注射器密封活塞材料分别注塑成型,得到注射器针管和注射器密封活塞;

[0111]

(4)成品装配

[0112]

将得到的注射器针管和注射器密封活塞与推杆和护帽配件装配组装;

[0113]

(5)灭菌包装

[0114]

将组装后的注射器经喷硅、灭菌、解析后,检测验收,包装入库。

[0115]

其中:

[0116]

步骤(2)中工艺参数:熔体温度为250℃,分三段进行注射:第一段注射速率25cm3/s,保压压力50mpa,保压时间4s;第二段注射速率35cm3/s,保压压力35mpa,保压时间3s;第三段注射速率20cm3/s,保压压力25mpa,保压时间2s。

[0117]

制备的高分子预灌封注射器性能:在自然光线明亮处,正视目测外观,透明度高;通过医用注射器滑动性测试仪检测启始力、平均力、回推最大力、最小力,符合使用要求;鲁尔接头多功能试验仪检测组合件器身密合性不泄露;用精度为0.1mg的天平检测产品残留量符合要求。通过不溶性微粒仪,检测不溶性微粒符合10μm以上不得过60粒,含25μm以上不超过6粒要求;通过气相色谱仪检测环氧乙烷残留量,确保残留量不超过1μg/ml。易氧化物、不挥发物、重金属等均符合要求。生物试验(细胞毒性、皮肤致敏等)均符合ybb标准要求。

[0118]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1