外骨骼旋转关节及外骨骼康复机器人的制作方法

1.本实用新型涉及康复设备技术领域,具体而言,涉及一种外骨骼旋转关机及外骨骼康复机器人。

背景技术:

2.脑卒中俗称中风,是由于脑血管堵塞或破裂而造成的急性脑血管循环障碍疾病,具有高发病率、高死亡率、高致残率和高复发率等特点。中风所导致的运动神经受损会使患者出现偏瘫,造成患侧肢体的运动功能障碍,给患者的日常生活和工作带来了极大阻碍,严重危害身心健康。在传统的偏瘫临床治疗中,医师通常以徒手方式对患者进行一对一的康复治疗,受到医师个人的医疗手段、治疗经验和主观意识等方面的影响,会使患者接受的治疗效果存在较大差异。另外,治疗过程劳动强度大、护理成本高,而且,医师和患者的数量比例严重失衡,难以满足日益增长的医疗需求。

3.近几十年来,外骨骼康复机器人逐渐成为神经功能康复治疗领域的研究热点,它可以辅助甚至替代医师为患者提供持续、有效以及更加具有针对性的康复训练治疗,以缓解康复医疗人力资源紧缺问题,而且,外骨骼康复机器人还可以实时记录患者的治疗数据,为病情评估和方案改进提供客观依据。目前,现有的外骨骼康复机器人能够实现多个自由度的康复训练,其中,肩旋内旋外以及前臂旋前旋后这两个自由度,由于旋转轴为手臂长轴,因此较难实现,国内外通常采用半圆形滑动导轨来完成。

4.上述利用半圆形导轨实现肩旋内旋外、前臂旋前旋后的方式,虽然简单直接,但是也存在着许多缺点:首先,钢制的弧形导轨体积大、重量重,造成外骨骼康复机器人整体重量偏重;其次,弧形导轨由于结构特殊,导致加工困难,因此价格昂贵;再次,弧形导轨的摩擦阻尼较大,使用时运动不流畅,影响康复训练效果;最后,弧形导轨通常采用形锁合的连接方式,刚度较差,导致外骨骼康复机器人的整体稳定性不足。

技术实现要素:

5.本实用新型的第一个目的在于提供一种外骨骼旋转关节,以解决现有上臂旋内旋外结构以及前臂旋前旋后结构加工困难、成本高的技术问题。

6.本实用新型提供的外骨骼旋转关节,包括基座、第一连杆、第二连杆、摆动件和固定件。

7.所述第一连杆和所述第二连杆平行且间隔设置;所述摆动件可摆动地设置于所述基座,且所述摆动件与所述第一连杆和所述第二连杆同时枢接;所述固定件被配置为与外骨骼连接,所述固定件与所述第一连杆和所述第二连杆同时枢接,且所述固定件、所述第一连杆、所述摆动件和所述第二连杆形成四连杆机构,其中,所述摆动件能够在带动所述第一连杆靠近外骨骼的同时而所述第二连杆远离外骨骼,或者,在带动所述第一连杆远离外骨骼的同时而所述第二连杆靠近外骨骼。

8.进一步地,所述外骨骼的旋转中心、所述固定件与所述第一连杆的枢接点、所述第

一连杆与所述摆动件的枢接点以及所述摆动件的摆动中心,四者连线形成平行四边形;所述外骨骼的旋转中心、所述固定件与所述第二连杆的枢接点、所述第二连杆与所述摆动件的枢接点以及所述摆动件的摆动中心,四者连线形成平行四边形。

9.进一步地,所述外骨骼旋转关节还包括连架杆,所述连架杆与所述基座枢接,所述连架杆还与所述第一连杆和所述第二连杆枢接;所述连架杆与所述基座的枢接点、所述连架杆与所述第一连杆的枢接点、所述第一连杆与所述摆动件的枢接点以及所述摆动件的摆动中心,四者连线形成平行四边形;所述连架杆与所述基座的枢接点、所述连架杆与所述第二连杆的枢接点、所述第二连杆与所述摆动件的枢接点以及所述摆动件的摆动中心,四者连线形成平行四边形。

10.进一步地,所述连架杆在所述第一连杆的杆段上与所述第一连杆枢接;所述连架杆在所述第二连杆的杆段上与所述第二连杆枢接。

11.进一步地,所述外骨骼旋转关节还包括驱动电机,所述驱动电机安装于所述基座,所述摆动件与所述驱动电机的输出轴固定连接。

12.进一步地,所述驱动电机为盘式电机,或者,所述驱动电机为圆柱电机。

13.进一步地,所述第一连杆朝向所述第二连杆的一侧设置有第一避让空间,所述第二连杆朝向所述第一连杆的一侧设置有第二避让空间,所述第一避让空间和所述第二避让空间被配置为使所述外骨骼能够沿第一方向旋转90

°

以及沿第二方向旋转90

°

,所述第二方向与所述第一方向相反。

14.进一步地,所述固定件包括固定套和设置于所述固定套的绑带,所述固定套被配置为与外骨骼康复机器人的下游关节连接,所述绑带被配置为与外骨骼绑缚连接。

15.本实用新型外骨骼旋转关节带来的有益效果是:

16.以该外骨骼旋转关节应用于外骨骼康复机器人的上臂旋内旋外关节为例进行说明,此时,可以使外骨骼旋转关节的基座与肩前屈后伸关节连接。当需要使上臂进行旋内旋外康复动作时,可以先将固定件与上臂连接,然后,使摆动件相对基座摆动。上述过程中,由于固定件、第一连杆、摆动件和第二连杆形成四连杆机构,从而使得摆动件在相对基座摆动的过程中,将带动与其枢接的第一连杆靠近外骨骼而第二连杆远离外骨骼,或者,带动与其枢接的第一连杆远离外骨骼而第二连杆靠近外骨骼,从而实现上臂的旋内旋外动作。

17.需要说明的是,当将上述外骨骼旋转关节应用于外骨骼康复机器人的前臂旋前旋后关节时,其使前臂进行旋前旋后的原理及过程与上述使上臂进行旋内旋外的原理及过程类似,故不再赘述。

18.该外骨骼旋转关节利用连杆机构即可实现上臂旋内旋外康复动作和前臂旋前旋后康复动作,结构简单,零部件数量少,有效地改善了现有技术因采用弧形导轨导致的上臂旋内旋外结构以及前臂旋前旋后结构加工困难、成本高的问题。

19.本实用新型的第二个目的在于提供一种外骨骼康复机器人,以解决现有外骨骼康复机器人的上臂旋内旋外结构以及前臂旋前旋后结构加工困难、成本高的技术问题。

20.本实用新型提供的外骨骼康复机器人,包括依次连接的肩外摆内收关节、肩前屈后伸关节、上臂旋内旋外关节、肘屈曲超伸关节、前臂旋前旋后关节和腕背屈掌屈关节,所述上臂旋内旋外关节和所述前臂旋前旋后关节二者中的至少一者采用上述外骨骼旋转关节,其中,所述外骨骼旋转关节通过基座与上游关节连接,通过固定件与下游关节连接。

21.进一步地,所述外骨骼康复机器人还包括升降柱和平移台,所述平移台可竖直移动地设置于所述升降柱,所述肩外摆内收关节可水平移动地设置于所述平移台。

22.本实用新型外骨骼康复机器人带来的有益效果是:

23.通过在外骨骼康复机器人中设置上述外骨骼旋转关节,利用上述外骨骼旋转关节实现上臂的旋内旋外康复动作和前臂的旋前旋后康复动作,结构简单,零部件数量少,有效地改善了现有技术因采用弧形导轨导致的上臂旋内旋外结构以及前臂旋前旋后结构加工困难、成本高的问题。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

25.图1为本实用新型实施例提供的外骨骼康复机器人在使用状态下的示意图;

26.图2为本实用新型实施例提供的外骨骼康复机器人的局部结构示意图;

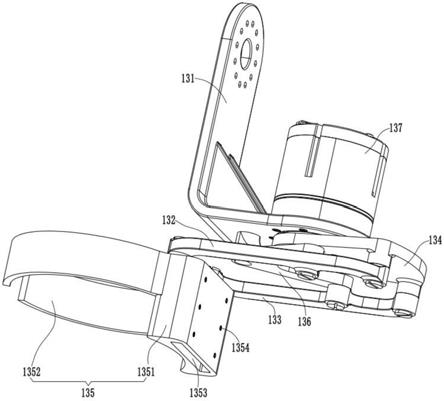

27.图3为本实用新型实施例提供的上臂旋内旋外关节的结构示意图一;

28.图4为本实用新型实施例提供的上臂旋内旋外关节的结构示意图二;

29.图5为本实用新型实施例提供的上臂旋内旋外关节的工作原理图一;

30.图6为本实用新型实施例提供的上臂旋内旋外关节的工作原理图二;

31.图7为本实用新型实施例提供的上臂旋内旋外关节处于初始位置时的状态图;

32.图8为本实用新型实施例提供的上臂旋内旋外关节处于旋内极限位置时的状态图;

33.图9为本实用新型实施例提供的上臂旋内旋外关节处于旋外极限位置时的状态图;

34.图10为本实用新型实施例提供的上臂旋内旋外关节的上臂第一连杆的受力分析结果图;

35.图11为本实用新型实施例提供的上臂旋内旋外关节的上臂第一连杆的位移分析结果图;

36.图12为本实用新型实施例提供的前臂旋前旋后关节的结构示意图;

37.图13为本实用新型实施例提供的前臂旋前旋后关节的工作原理图一;

38.图14为本实用新型实施例提供的前臂旋前旋后关节的工作原理图二;

39.图15为本实用新型实施例提供的前臂旋前旋后关节处于初始位置时的状态图;

40.图16为本实用新型实施例提供的前臂旋前旋后关节处于旋前极限位置时的状态图;

41.图17为本实用新型实施例提供的前臂旋前旋后关节处于旋后极限位置时的状态图;

42.图18为本实用新型实施例提供的前臂旋前旋后关节的前臂第一连杆的受力分析结果图;

43.图19为本实施例提供的前臂旋前旋后关节的前臂第一连杆的位移分析结果图。

44.附图标记说明:

45.110

‑

肩外摆内收关节;120

‑

肩前屈后伸关节;130

‑

上臂旋内旋外关节;140

‑

平移台;150

‑

肘屈曲超伸关节;160

‑

前臂旋前旋后关节;170

‑

腕背屈掌屈关节;180

‑

升降柱;190

‑

座椅;

46.131

‑

上臂基座;132

‑

上臂第一连杆;133

‑

上臂第二连杆;134

‑

上臂摆动件;135

‑

上臂固定件;136

‑

上臂连架杆;137

‑

上臂电机;138

‑

上臂;

47.1351

‑

上臂固定套;1352

‑

上臂绑带;1353

‑

第一插孔;1354

‑

第一固定孔;

48.1321

‑

上臂第一避让空间;1331

‑

上臂第二避让空间;

49.151

‑

第一支架;

50.161

‑

前臂基座;162

‑

前臂第一连杆;163

‑

前臂第二连杆;164

‑

前臂摆动件;165

‑

前臂固定件;166

‑

前臂连架杆;167

‑

前臂电机;168

‑

前臂;

51.1651

‑

前臂固定套;1652

‑

前臂绑带;1653

‑

第二插孔;1654

‑

第二固定孔;

52.1621

‑

前臂第一避让空间;1631

‑

前臂第二避让空间;

53.171

‑

第二支架。

具体实施方式

54.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

55.图1为本实施例提供的外骨骼康复机器人在使用状态下的示意图,图2为本实施例提供的外骨骼康复机器人的局部结构示意图。如图1和图2所示,本实施例提供了一种外骨骼康复机器人,包括依次连接的肩外摆内收关节110、肩前屈后伸关节120、上臂旋内旋外关节130、肘屈曲超伸关节150、前臂旋前旋后关节160和腕背屈掌屈关节170,其中,上臂旋内旋外关节130和前臂旋前旋后关节160二者中的至少一者采用外骨骼旋转关节。利用该外骨骼康复机器人,能够实现肩关节的外摆内收、肩关节的前屈后伸、上臂138的旋内旋外、肘关节的屈曲超伸、前臂168的旋前旋后和腕关节的背屈掌屈,从而帮助实现对患者上肢的康复。

56.需要说明的是,本实施例中,肩外摆内收关节110、肩前屈后伸关节120、肘屈曲超伸关节150和腕背屈掌屈关节170的结构及实现相应功能的原理,为本领域技术人员所熟知的现有技术,本实施例并未对此进行改进,故不再进行赘述。

57.请继续参照图1,本实施例中,该外骨骼康复机器人还包括升降柱180和平移台140,具体地,平移台140可竖直移动地设置于升降柱180,肩外摆内收关节110可水平移动地设置于平移台140。

58.当需要对患者进行上肢康复时,可以利用升降柱180使平移台140升高或降低,以适应患者的不同坐高,在此过程中,还可以使肩外摆内收关节110在平移台140上移动,以使其他各关节靠近患者,保证各关节与患者上肢的距离在相应范围内,使得患者能够更好地进行康复。如此设置,提高了本实施例外骨骼康复机器人对患肢位置的适应性。

59.具体地,本实施例中,可以通过升降电机以及与升降电机传动连接的升降丝杆实现平移台140的升降,类似地,可以通过平移电机以及与平移电机传动连接的平移丝杆实现

各关节的平移,其中,如何利用电机与丝杆的传动连接实现部件的移动(升降移动/水平移动)为本领域技术人员所熟知的现有技术,本实施例并未对此进行改进,故不再进行赘述。

60.请继续参照图1,本实施例中,该外骨骼康复机器人中设置有座椅190,用于供患者坐靠。

61.下述文字中,将对外骨骼旋转关节在外骨骼康复机器人中的具体应用进行详细描述。其中,将先以外骨骼康复机器人中的上臂旋内旋外关节130采用外骨骼旋转关节为例进行说明,之后,再以外骨骼康复机器人中的前臂旋前旋后关节160采用外骨骼旋转关节为例进行说明。

62.图3为本实施例提供的上臂旋内旋外关节130的结构示意图一,图4为本实施例提供的上臂旋内旋外关节130的结构示意图二。请继续参照图1和图2,并结合图3和图4,该上臂旋内旋外关节130包括上臂基座131、上臂第一连杆132、上臂第二连杆133、上臂摆动件134和上臂固定件135,具体地,上臂第一连杆132和上臂第二连杆133平行且间隔设置;上臂摆动件134可摆动地设置于上臂基座131,且上臂摆动件134与上臂第一连杆132和上臂第二连杆133同时枢接;上臂固定件135被配置为与上臂138连接,上臂固定件135与上臂第一连杆132和上臂第二连杆133同时枢接,且上臂固定件135、上臂第一连杆132、上臂摆动件134和上臂第二连杆133形成四连杆机构。

63.具体地,可以使上臂旋内旋外关节130的上臂基座131与肩前屈后伸关节120连接,使上臂旋内旋外关节130的上臂固定件135与肘屈曲超伸关节150连接。

64.当需要使上臂138进行旋内旋外康复动作时,可以先将上臂固定件135与上臂138连接,然后,使上臂摆动件134相对上臂基座131摆动。上述过程中,由于上臂固定件135、上臂第一连杆132、上臂摆动件134和上臂第二连杆133形成四连杆机构,从而使得上臂摆动件134在相对上臂基座131摆动的过程中,将带动与其枢接的上臂第一连杆132靠近上臂138而上臂第二连杆133远离上臂138,或者,带动与其枢接的上臂第一连杆132远离上臂138而上臂第二连杆133靠近上臂138,从而实现上臂138的旋内旋外动作。

65.该上臂旋内旋外关节130利用连杆机构即可实现上臂138旋内旋外康复动作,结构简单,零部件数量少,有效地改善了现有技术因采用弧形导轨导致的上臂旋内旋外结构加工困难、成本高的问题。

66.请继续参照图3和图4,本实施例中,上臂固定件135可以包括上臂固定套1351和设置于上臂固定套1351的上臂绑带1352,其中,上臂固定套1351被配置为与肘屈曲超伸关节150连接,上臂绑带1352被配置为与上臂138绑缚连接。

67.在外骨骼康复机器人使用该上臂旋内旋外关节130时,可以利用上臂基座131与上游的肩前屈后伸关节120连接,同时,利用上臂固定套1351与下游的肘屈曲超伸关节150连接,并利用上臂绑带1352绑缚于上臂138。这种上臂固定件135的结构形式,不仅实现了上臂旋内旋外关节130与上臂138的连接,还实现了上臂旋内旋外关节130与上游关节及下游关节的连接,而且,绑缚式固定的上臂绑带1352形式,与上臂138固定连接可靠,基本不会发生脱落。

68.具体地,上臂绑带1352可以是图中示出的分体式结构,其中,上臂绑带1352的两部分可以通过魔术贴、按扣或打结形成连接。在其他实施例中,上臂绑带1352也可以是一体式结构,此时,上臂绑带1352可以由弹性材质制成,当需要将上臂旋内旋外关节130固定于上

臂138时,可以直接将上臂绑带1352套在上臂138上,利用上臂绑带1352的弹性回复力实现其与上臂138的连接。

69.请继续参照图3,本实施例中,上臂固定套1351具有第一插孔1353,且上臂固定套1351还设置有与第一插孔1353连通的第一固定孔1354,肘屈曲超伸关节150中的相应部件(图2中示出的第一支架151)可通过插入第一插孔1353,并由伸入第一固定孔1354的第一螺纹连接件实现固定。其中,如何利用第一螺纹连接件实现第一支架151在第一插孔1353中的固定,为本领域技术人员所熟知的现有技术,本实施例并未对此进行改进,故不再进行赘述。

70.请继续参照图3和图4,本实施例中,上臂旋内旋外130关节还可以包括上臂电机137,具体地,上臂电机137安装于上臂基座131,上臂摆动件134与上臂电机137的输出轴固定连接。

71.当需要使上臂138发生旋内或旋外动作时,可以启动上臂电机137,利用上臂电机137的输出轴的转动,实现对上臂第一连杆132和上臂第二连杆133的驱动,进而实现上臂138的旋内或旋外。

72.上臂电机137的设置,使得该上臂旋内旋外关节130能够实现上臂138的自动旋内旋外动作,无需人工操作,自动化程度较高,不仅大大降低了劳动强度,而且,还使得患者每次所接受到的旋内力及旋外力保持一致,避免治疗效果因人工操作的主观影响而出现差异。

73.优选地,上臂电机137为盘式电机,其输出轴为盘式法兰结构。其中,上臂电机137的输出轴与上臂摆动件134通过螺栓固定连接,以在输出轴转动时,带动上臂摆动件134摆动。

74.通过将上臂电机137设置为盘式电机,有效地增加了上臂电机137的输出扭矩,从而保证了上臂138旋内及旋外的动力。

75.请继续参照图3和图4,本实施例中,上臂基座131包括呈角度连接的上臂竖直部和上臂水平部,其中,上臂竖直部与上臂水平部之间固定连接有上臂加强肋,且上臂竖直部设置有上臂连接孔,用于实现与肩前屈后伸关节120的连接;上臂电机137安装于上臂水平部。这种上臂基座131的设置形式,结构简单,且强度可靠。

76.图5为本实施例提供的上臂旋内旋外关节130的工作原理图一,图6为本实施例提供的上臂旋内旋外关节130的工作原理图二。如图5和图6所示,本实施例中,上臂138的旋转中心a、上臂固定件135与上臂第一连杆132的枢接点b、上臂第一连杆132与上臂摆动件134的枢接点c以及上臂摆动件134的摆动中心d,四者连线形成平行四边形;上臂138的旋转中心a、上臂固定件135与上臂第二连杆133的枢接点f、上臂第二连杆133与上臂摆动件134的枢接点e以及上臂摆动件134的摆动中心d,四者连线形成平行四边形。

77.请继续参照图5和图6,当需要使上臂138以角度θ发生旋内动作时,可以使上臂电机137的输出轴沿图5和图6中视角下的逆时针方向转动θ,此时,上臂第一连杆132将向左平动,上臂第二连杆133将向右平动,带动上臂固定件135绕图中a点逆时针转动,实现上臂138旋内θ。类似地,当需要使上臂138以角度θ发生旋外动作时,可以使上臂电机137的输出轴沿图5和图6中视角下的顺时针方向转动θ,此时,上臂第一连杆132将向右平动,上臂第二连杆133将向左平动,带动上臂固定件135绕图中a点顺时针转动,实现上臂138旋外θ。

78.该上臂旋内旋外关节130通过在上臂第一连杆132、上臂摆动件134、上臂第二连杆133和上臂固定件135四者之间构造两个平行四边形,使得当需要上臂138旋内或旋外设定角度时,只需使上臂电机137的输出轴也沿相应的方向旋转设定角度即可。该上臂旋内旋外关节130能够实现输入向输出的1:1传动,使得运动控制得到了简化,控制逻辑简单。

79.优选地,在上臂第一连杆132、上臂摆动件134、上臂第二连杆133和上臂固定件135四者之间构造的两个平行四边形,以图中a点和d点的连线对称布置。如此设置,使得各部件在上臂138进行旋内动作或旋外动作时,受力一致,不会产生较大的离心力,各部件的受力稳定,使用寿命长,并且,对称式的排布形式,易于装配。

80.需要说明的是,请继续参照图5和图6,本实施例中,上臂138的旋转半径为l1,上臂138的旋转中心a点与上臂摆动件134的摆动中心d点之间的距离为l2,上臂摆动件134与上臂第一连杆132和上臂第二连杆133分别在c点和e点处枢接,c点和e点上下对称布置,且与d点的距离均为l1。上臂第一连杆132和上臂第二连杆133二者的另一端分别在b点和f点与上臂固定套1351枢接,且上臂第一连杆132和上臂第二连杆133的长度均等于a点与d点之间的距离l2,形成的两组平行四边形分别为a

‑

b

‑

c

‑

d以及a

‑

d

‑

e

‑

f。

81.请继续参照图5和图6,本实施例中,上臂旋内旋外关节130还可以包括上臂连架杆136,具体地,上臂连架杆136与上臂基座131枢接,上臂连架杆136还与上臂第一连杆132和上臂第二连杆133枢接。其中,上臂连架杆136与基座的枢接点g、上臂连架杆136与上臂第一连杆132的枢接点h、上臂第一连杆132与上臂摆动件134的枢接点c以及上臂摆动件134的摆动中心d,四者连线形成平行四边形;上臂连架杆136与上臂基座131的枢接点g、上臂连架杆136与上臂第二连杆133的枢接点i、上臂第二连杆133与上臂摆动件134的枢接点e以及上臂摆动件134的摆动中心d,四者连线形成平行四边形。

82.当上臂摆动件134摆动以进行旋内或旋外动作时,上臂连架杆136随动。该上臂旋内旋外关节130动作时,由于上臂固定件135与上臂138固定,故上臂固定件135在b点、f点处受载,此时,上臂第一连杆132可视为在b端自由的悬臂梁结构,相应地,上臂第二连杆133可视为在f端自由的悬臂梁结构。

83.上臂连架杆136的设置,使得上臂第一连杆132的受力可视为h处固定、b处受载,即:此时的悬臂梁长度为b点至h点的距离,相比于未设置上臂连架杆136时、上臂第一连杆132视为c处固定而b处受载致使悬臂梁长度为b点至c点的距离而言,有效地缩短了悬臂梁的长度,由于负载不变而悬臂梁长度缩短,因此上臂第一连杆132的受力情况得到改善。

84.类似地,上臂连架杆136的设置,使得上臂第二连杆133的受力可视为i处固定、f处受载,即:此时的悬臂梁长度为f点至i点的距离,相比于未设置上臂连架杆136时、上臂第二连杆133视为e处固定而f处受载致使悬臂梁长度为f点至e点的距离而言,有效地缩短了悬臂梁的长度,从而使得上臂第二连杆133的受力情况也得到改善。

85.此外,通过设置上臂连架杆136,还使得在上臂电机137处于停机状态时,上臂第一连杆132在c点处和h点处同时被固定,实现上臂第一连杆132的自锁,相应地,上臂第二连杆133在e点处和i点处也同时被固定,实现上臂第二连杆133的自锁。如此设置,使得无需上臂电机137一致保持在启动状态,也能够实现第一连杆和第二连杆在相应位置的停留,一方面,节省了该上臂旋内旋外关节130的使用成本,从而降低了患者的康复成本,另一方面,也延长了上臂电机137的使用寿命。

86.优选地,本实施例中,上臂连架杆136呈v形,其中,v形的上臂连架杆136的尖端与上臂基座131枢接于g点,与尖端远离的两个自由端分别与上臂第一连杆132枢接于h点、上臂第二连杆133枢接于i点。如此设置,一方面,能够降低上臂连架杆136的自重,以利于上臂旋内旋外关节130的轻量化设计,另一方面,还能够减少上臂连架杆136所占用的空间,以利于上臂旋内旋外关节130的小型化设计。

87.具体地,本实施例中,上臂第一连杆132与上臂摆动件134之间、上臂第二连杆133与上臂摆动件134之间、上臂第一连杆132与上臂固定套1351之间、上臂第二连杆133与上臂固定套1351之间、上臂连架杆136与上臂基座131之间、上臂第一连杆132与上臂连架杆136之间、上臂第二连杆133与上臂连架杆136之间均采用销轴实现枢接。

88.请继续参照图5和图6,本实施例中,上臂第一连杆132朝向上臂第二连杆133的一侧设置有上臂第一避让空间1321,上臂第二连杆133朝向上臂第一连杆132的一侧设置有上臂第二避让空间1331,其中,上臂第一避让空间1321和上臂第二避让空间1331被配置为使上臂138能够沿第一方向(图5和图6中逆时针方向)旋转90

°

以及沿第二方向(图5和图6中顺时针方向)旋转90

°

。

89.本实施例通过上述设置,使得上臂138旋内的极限角度和上臂138旋外的极限角度均能够达到90

°

,从而很好地满足了患者的康复需求。

90.图7为本实施例提供的上臂旋内旋外关节130处于初始位置时的状态图,图8为本实施例提供的上臂旋内旋外关节130处于旋内极限位置时的状态图,图9为本实施例提供的上臂旋内旋外关节130处于旋外极限位置时的状态图。请继续参照图5和图6,并结合图7至图9,本实施例中,该上臂旋内旋外关节130的工作过程如下所述。

91.请继续参照图7,初始状态下,上臂绑带1352绑缚于患者的上臂138,上臂第一连杆132和上臂第二连杆133相对且间隔设置。

92.当需要使上臂138发生旋内动作时,可以使上臂电机137启动,以带动上臂第一连杆132靠近上臂138、上臂第二连杆133远离上臂138,使上臂138旋内,如图8所示。随着上臂电机137的输出轴的继续转动,上臂第一连杆132的部分结构将容纳至上臂第二连杆133的上臂第二避让空间1331中。当上臂第一连杆132与上臂第二连杆133发生干涉时,表明上臂旋内旋外关节130处于旋内极限位置,上臂138旋内90

°

。

93.当需要使上臂138发生旋外动作时,可以使上臂电机137的输出轴反方向转动,以带动上臂第一连杆132远离上臂138、上臂第二连杆133靠近上臂138,使上臂138旋外,如图9所示。随着上臂电机137的输出轴的继续转动,上臂第二连杆133的部分结构将容纳至上臂第一连杆132的上臂第一避让空间1321中。当上臂第二连杆133与上臂第一连杆132发生干涉时,表明上臂旋内旋外关节130处于旋外极限位置,上臂旋外90

°

。

94.需要说明的是,本实施例中,上臂第一连杆132和上臂第二连杆133的材质可以为铝合金,由于上肢康复外骨骼的运动速度通常较慢,因此可视为静力加载,对上臂第一连杆132进行静应力分析,分析后得到的结果如图10和图11所示,其中,图10为本实施例提供的上臂旋内旋外关节130的上臂第一连杆132的受力分析结果图;图11为本实施例提供的上臂旋内旋外关节130的上臂第一连杆132的位移分析结果图。可以看出,在负载20kg的情况下,上臂第一连杆132的最大应力约为84.40mpa,最大变形约为0.68mm,其安全系数高达5.98。

95.由于上臂第二连杆133和上臂第一连杆132为对称结构,二者的材质相同,且在上

臂138旋内和旋外动作过程中受力相同,故现仅对于上臂第一连杆132进行受力分析,上臂第二连杆133的结构强度与之相同,不再附图和文字赘述。

96.下述文字中,将以外骨骼康复机器人中的前臂旋前旋后关节160采用外骨骼旋转关节为例进行说明。

97.图12为本实施例提供的前臂旋前旋后关节160的结构示意图。前臂旋前旋后关节160的结构及传动原理与上述前臂旋前旋后关节160的结构及传动原理相似。如图12所示,该前臂旋前旋后关节160包括前臂基座161、前臂第一连杆162、前臂第二连杆163、前臂摆动件164和前臂固定件165,具体地,前臂第一连杆162和前臂第二连杆163平行且间隔设置;前臂摆动件164可摆动地设置于前臂基座161,且前臂摆动件164与前臂第一连杆162和前臂第二连杆163同时枢接;前臂固定件165被配置为与前臂168连接,前臂固定件165与前臂第一连杆162和前臂第二连杆163同时枢接,且前臂固定件165、前臂第一连杆162、前臂摆动件164和前臂第二连杆163形成四连杆机构。

98.具体地,可以使前臂旋前旋后关节160的前臂基座161与肘屈曲超伸关节150连接,使前臂旋前旋后关节160的前臂固定件165与腕背屈掌屈关节170连接。

99.当需要使前臂168进行旋前旋后康复动作时,可以先将前臂固定件165与前臂168连接,然后,使前臂摆动件164相对前臂基座161摆动。上述过程中,由于前臂固定件165、前臂第一连杆162、前臂摆动件164和前臂第二连杆163形成四连杆机构,从而使得前臂摆动件164在相对前臂基座161摆动的过程中,将带动与其枢接的前臂第一连杆162靠近前臂168而前臂第二连杆163远离前臂168,或者,带动与其枢接的前臂第一连杆162远离前臂168而前臂第二连杆163靠近前臂168,从而实现前臂168的旋前旋后动作。

100.该前臂旋前旋后关节160利用连杆机构即可实现前臂168旋前旋后康复动作,结构简单,零部件数量少,有效地改善了现有技术因采用弧形导轨导致的前臂旋前旋后结构加工困难、成本高的问题。

101.请继续参照图12,本实施例中,前臂固定件165可以包括前臂固定套1651和设置于前臂固定套1651的前臂绑带1652,其中,前臂固定套1651被配置为与肘屈曲超伸关节150连接,前臂绑带1652被配置为与前臂168绑缚连接。

102.在外骨骼康复机器人使用该前臂旋前旋后关节160时,可以利用前臂基座161与上游的肩前屈后伸关节120连接,同时,利用前臂固定套1651与下游的肘屈曲超伸关节150连接,并利用前臂绑带1652绑缚于前臂168。这种前臂固定件165的结构形式,不仅实现了前臂旋前旋后关节160与前臂168的连接,还实现了前臂旋前旋后关节160与上游关节及下游关节的连接,而且,绑缚式固定的前臂绑带1652形式,与前臂168固定连接可靠,基本不会发生脱落。

103.具体地,前臂绑带1652可以是图中示出的分体式结构,其中,前臂绑带1652的两部分可以通过魔术贴、按扣或打结形成连接。在其他实施例中,前臂绑带1652也可以是一体式结构,此时,前臂绑带1652可以由弹性材质制成,当需要将前臂旋前旋后关节160固定于前臂168时,可以直接将前臂绑带1652套在前臂168上,利用前臂绑带1652的弹性回复力实现其与前臂168的连接。

104.请继续参照图12,本实施例中,前臂固定套1651具有第二插孔1653,且前臂固定套1651还设置有与第二插孔1653连通的第二固定孔1654,腕背屈掌屈关节170中的相应部件

(图2中示出的第二支架171)可通过插入第二插孔1653,并由伸入第二固定孔1654的第二螺纹连接件实现固定。其中,如何利用第二螺纹连接件实现第二支架171在第二插孔1653中的固定,为本领域技术人员所熟知的现有技术,本实施例并未对此进行改进,故不再进行赘述。

105.请继续参照图12,本实施例中,前臂旋前旋后关节160还可以包括前臂电机167,具体地,前臂电机167安装于前臂基座161,前臂摆动件164与前臂电机167的输出轴固定连接。

106.当需要使前臂168发生旋前或旋后动作时,可以启动前臂电机167,利用前臂电机167的输出轴的转动,实现对前臂第一连杆162和前臂第二连杆163的驱动,进而实现前臂168的旋前或旋后。

107.前臂电机167的设置,使得该前臂旋前旋后关节160能够实现前臂168的自动旋前旋后动作,无需人工操作,自动化程度较高,不仅大大降低了劳动强度,而且,还使得患者每次所接受到的旋前力及旋后力保持一致,避免治疗效果因人工操作的主观影响而出现差异。

108.优选地,前臂电机167为圆柱电机,其输出轴为细长轴结构,前臂摆动件164可以通过紧定螺钉固定连接于前臂电机167的输出轴。

109.请继续参照图12,本实施例中,前臂基座161包括呈角度连接的前臂竖直部和前臂水平部,其中,前臂竖直部与前臂水平部之间固定连接有前臂加强肋,且前臂竖直部设置有前臂连接孔,用于实现与肩前屈后伸关节120的连接;前臂电机167安装于前臂水平部。这种前臂基座161的设置形式,结构简单,且强度可靠。

110.图13为本实施例提供的前臂旋前旋后关节160的工作原理图一,图14为本实施例提供的前臂旋前旋后关节160的工作原理图二。如图13和图14所示,本实施例中,前臂168的旋转中心a、前臂固定件165与前臂第一连杆162的枢接点b、前臂第一连杆162与前臂摆动件164的枢接点c以及前臂摆动件164的摆动中心d,四者连线形成平行四边形;前臂168的旋转中心a、前臂固定件165与前臂第二连杆163的枢接点f、前臂第二连杆163与前臂摆动件164的枢接点e以及前臂摆动件164的摆动中心d,四者连线形成平行四边形。

111.请继续参照图13和图14,当需要使前臂168以角度θ发生旋前动作时,可以使前臂电机167的输出轴沿图13和图14中视角下的逆时针方向转动θ,此时,前臂第一连杆162将向左平动,前臂第二连杆163将向右平动,带动前臂固定件165绕图中a点逆时针转动,实现前臂168旋前θ。类似地,当需要使前臂168以角度θ发生旋后动作时,可以使前臂电机167的输出轴沿图13和图14中视角下的顺时针方向转动θ,此时,前臂第一连杆162将向右平动,前臂第二连杆163将向左平动,带动前臂固定件165绕图中a点顺时针转动,实现前臂168旋后θ。

112.该前臂旋前旋后关节160通过在前臂第一连杆162、前臂摆动件164、前臂第二连杆163和前臂固定件165四者之间构造两个平行四边形,使得当需要前臂168旋前或旋后设定角度时,只需使前臂电机167的输出轴也沿相应的方向旋转设定角度即可。该前臂旋前旋后关节160能够实现输入向输出的1:1传动,使得运动控制得到了简化,控制逻辑简单。

113.优选地,在前臂第一连杆162、前臂摆动件164、前臂第二连杆163和前臂固定件165四者之间构造的两个平行四边形,以图中a点和d点的连线对称布置。如此设置,使得各部件在前臂168进行旋前动作或旋后动作时,受力一致,不会产生较大的离心力,各部件的受力稳定,使用寿命长,并且,对称式的排布形式,易于装配。

114.需要说明的是,请继续参照图13和图14,本实施例中,前臂168的旋转半径为l1,前臂168的旋转中心a点与前臂摆动件164的摆动中心d点之间的距离为l2,前臂摆动件164与前臂第一连杆162和前臂第二连杆163分别在c点和e点处枢接,c点和e点上下对称布置,且与d点的距离均为l1。前臂第一连杆162和前臂第二连杆163二者的另一端分别在b点和f点与前臂固定套1651枢接,且前臂第一连杆162和前臂第二连杆163的长度均等于a点与d点之间的距离l2,形成的两组平行四边形分别为a

‑

b

‑

c

‑

d以及a

‑

d

‑

e

‑

f。

115.请继续参照图13和图14,本实施例中,前臂旋前旋后关节160还可以包括前臂连架杆166,具体地,前臂连架杆166与前臂基座161枢接,前臂连架杆166还与前臂第一连杆162和前臂第二连杆163枢接。其中,前臂连架杆166与基座的枢接点g、前臂连架杆166与前臂第一连杆162的枢接点h、前臂第一连杆162与前臂摆动件164的枢接点c以及前臂摆动件164的摆动中心d,四者连线形成平行四边形;前臂连架杆166与前臂基座161的枢接点g、前臂连架杆166与前臂第二连杆163的枢接点i、前臂第二连杆163与前臂摆动件164的枢接点e以及前臂摆动件164的摆动中心d,四者连线形成平行四边形。

116.当前臂摆动件164摆动以进行旋前或旋后动作时,前臂连架杆166随动。该前臂旋前旋后关节160动作时,由于前臂固定件165与前臂168固定,故前臂固定件165在b点、f点处受载,此时,前臂第一连杆162可视为在b端自由的悬臂梁结构,相应地,前臂第二连杆163可视为在f端自由的悬臂梁结构。

117.前臂连架杆166的设置,使得前臂第一连杆162的受力可视为h处固定、b处受载,即:此时的悬臂梁长度为b点至h点的距离,相比于未设置前臂连架杆166时、前臂第一连杆162视为c处固定而b处受载致使悬臂梁长度为b点至c点的距离而言,有效地缩短了悬臂梁的长度,由于负载不变而悬臂梁长度缩短,因此前臂第一连杆162的受力情况得到改善。

118.类似地,前臂连架杆166的设置,使得前臂第二连杆163的受力可视为i处固定、f处受载,即:此时的悬臂梁长度为f点至i点的距离,相比于未设置前臂连架杆166时、前臂第二连杆163视为e处固定而f处受载致使悬臂梁长度为f点至e点的距离而言,有效地缩短了悬臂梁的长度,从而使得前臂第二连杆163的受力情况也得到改善。

119.此外,通过设置前臂连架杆166,还使得在前臂电机167处于停机状态时,前臂第一连杆162在c点处和h点处同时被固定,实现前臂第一连杆162的自锁,相应地,前臂第二连杆163在e点处和i点处也同时被固定,实现前臂第二连杆163的自锁。如此设置,使得无需前臂电机167一致保持在启动状态,也能够实现第一连杆和第二连杆在相应位置的停留,一方面,节省了该前臂旋前旋后关节160的使用成本,从而降低了患者的康复成本,另一方面,也延长了前臂电机167的使用寿命。

120.优选地,本实施例中,前臂连架杆166呈v形,其中,v形的前臂连架杆166的尖端与前臂基座161枢接于g点,与尖端远离的两个自由端分别与前臂第一连杆162枢接于h点、前臂第二连杆163枢接于i点。如此设置,一方面,能够降低前臂连架杆166的自重,以利于前臂旋前旋后关节160的轻量化设计,另一方面,还能够减少前臂连架杆166所占用的空间,以利于前臂旋前旋后关节160的小型化设计。

121.具体地,本实施例中,前臂第一连杆162与前臂摆动件164之间、前臂第二连杆163与前臂摆动件164之间、前臂第一连杆162与前臂固定套1651之间、前臂第二连杆163与前臂固定套1651之间、前臂连架杆166与前臂基座161之间、前臂第一连杆162与前臂连架杆166

之间、前臂第二连杆163与前臂连架杆166之间均采用销轴实现枢接。

122.请继续参照图13和图14,本实施例中,前臂第一连杆162朝向前臂第二连杆163的一侧设置有前臂第一避让空间1621,前臂第二连杆163朝向前臂第一连杆162的一侧设置有前臂第二避让空间1631,其中,前臂第一避让空间1621和前臂第二避让空间1631被配置为使前臂168能够沿第一方向(图13和图14中逆时针方向)旋转90

°

以及沿第二方向(图13和图14中顺时针方向)旋转90

°

。

123.本实施例通过上述设置,使得前臂168旋前的极限角度和前臂168旋后的极限角度均能够达到90

°

,从而很好地满足了患者的康复需求。

124.图15为本实施例提供的前臂旋前旋后关节160处于初始位置时的状态图,图16为本实施例提供的前臂旋前旋后关节160处于旋前极限位置时的状态图,图17为本实施例提供的前臂旋前旋后关节160处于旋后极限位置时的状态图。请继续参照图13和图14,并结合图15至图17,本实施例中,该前臂旋前旋后关节160的工作过程如下所述。

125.请继续参照图15,初始状态下,前臂绑带1652绑缚于患者的前臂168,前臂第一连杆162和前臂第二连杆163相对且间隔设置。

126.当需要使前臂168发生旋前动作时,可以使前臂电机167启动,以带动前臂第一连杆162靠近前臂168、前臂第二连杆163远离前臂168,使前臂168旋前,如图16所示。随着前臂电机167的输出轴的继续转动,前臂第一连杆162的部分结构将容纳至前臂第二连杆163的前臂第二避让空间1631中。当前臂第一连杆162与前臂第二连杆163发生干涉时,表明前臂旋前旋后关节160处于旋前极限位置,前臂168旋前90

°

。

127.当需要使前臂168发生旋后动作时,可以使前臂电机167的输出轴反方向转动,以带动前臂第一连杆162远离前臂168、前臂第二连杆163靠近前臂168,使前臂168旋后,如图17所示。随着前臂电机167的输出轴的继续转动,前臂第二连杆163的部分结构将容纳至前臂第一连杆162的前臂第一避让空间1621中。当前臂第二连杆163与前臂第一连杆162发生干涉时,表明前臂旋前旋后关节160处于旋后极限位置,前臂168旋后90

°

。

128.需要说明的是,本实施例中,前臂第一连杆162和前臂第二连杆163的材质可以为铝合金,由于上肢康复外骨骼的运动速度通常较慢,因此可视为静力加载,对前臂第一连杆162进行静应力分析,分析后得到的结果如图18和图19所示,其中,图18为本实施例提供的前臂旋前旋后关节160的前臂第一连杆162的受力分析结果图;图19为本实施例提供的前臂旋前旋后关节160的前臂第一连杆162的位移分析结果图。可以看出,在负载20kg的情况下,前臂第一连杆162的最大应力为87.50mpa,最大变形约为0.59mm,其安全系数高达5.77。

129.由于前臂第二连杆163和前臂第一连杆162为对称结构,二者的材质相同,且在前臂168旋前和旋后动作过程中受力相同,故现仅对于前臂第一连杆162进行受力分析,前臂第二连杆163的结构强度与之相同,不再附图和文字赘述。

130.虽然本实用新型披露如上,但本实用新型并非限定于此。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

131.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”或者其任何其他变体意在涵盖

非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

132.上述实施例中,诸如“前”、“后”、“左”、“右”、“顺时针”、“逆时针”、“内”、“外”等方位的描述,均基于附图所示。

133.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1