模块式煎药机的制作方法

1.本技术涉及药品加工设备技术领域,尤其涉及一种模块式煎药机。

背景技术:

2.目前,在中药自动化煎制技术中,对中药的自动化煎药过程一般为:将中药药材包裹到纱布中,然后将包裹有中药药材的药包置于煎药桶内进行煎制。在煎制完成后,由人工通过筷子或钳子将药包夹出实现排查过程。通过人工排渣,不仅存在安全性差的问题,同时还不能有效实现中药的全自动化煎制。

技术实现要素:

3.有鉴于此,本技术提出了一种模块式煎药机,可以有效实现中药古法煎制的全自动化煎制。

4.根据本技术的一方面,提供一种模块式煎药机,包括:操作台和支架组件;

5.所述操作台上设置有用于传动煎药桶的第一传送机构,以及用于传送暂存桶的第二传送机构;

6.所述操作台上还设置有用于对所述煎药桶加热的加热装置,所述加热装置的旁侧设置有上水清洁装置;

7.所述支架组件位于所述操作台的旁侧,并在位于所述操作台的上方设有沿所述操作台长度方向的横向滑轨和沿所述操作台的宽度方向的纵向滑轨;

8.所述纵向滑轨与所述横向滑轨滑动连接,以使所述纵向滑轨能够沿所述横向滑轨在所述操作台的上方移动;

9.其中,所述纵向滑轨上滑动安装有夹持装置和转桶装置;

10.夹持装置具有第一夹持部,所述第一夹持部适用于夹持所述煎药桶;

11.所述转桶装置具有第二夹持部,所述第二夹持部适用于夹持所述煎药桶并控制所述煎药桶倾斜;

12.所述操作台上还设置有用于盛装由所述煎药桶煎制的药液的暂存桶。

13.在一种可能的实现方式中,所述夹持装置和所述转桶装置均采用吊装的方式滑动安装在所述纵向滑轨上。

14.在一种可能的实现方式中,所述夹持装置还包括第一驱动装置、活动板和第一固定板;

15.所述活动板与所述第一固定板呈上下结构设置;

16.其中,所述活动板位于所述第一固定板的上方,且所述活动板与所述第一固定板之间设置有弹性部件;

17.所述第一驱动装置安装在所述活动板上面,所述第一夹持部的连接端通过连杆与所述活动板活动连接,所述第一夹持部的中部与所述第一固定板活动连接,所述第一夹持部的夹持端适用于夹持所述煎药桶;

18.所述第一驱动装置的驱动部与所述活动板的板面相接触,以使所述活动板在所述第一驱动装置的驱动下通过所述弹性部件的压缩或伸长做向上或向下移动,以带动所述第一夹持部张开或收缩。

19.在一种可能的实现方式中,所述第一夹持部包括第一夹爪、第二夹爪和第三夹爪;

20.所述第一夹爪、所述第二夹爪和所述第三夹爪结构相同,均呈弯折杆状;

21.其中,所述第一夹爪、所述第二夹爪和所述第三夹爪围绕所述活动板的中轴线间隔设置,并均与所述活动板的侧面通过所述连杆活动连接;

22.所述第一驱动装置的个数为两个以上,且两个以上的所述第一驱动装置分散设置在所述活动板的板面上;

23.其中,所述第一驱动装置为气缸。

24.在一种可能的实现方式中,所述夹持装置还包括第二驱动装置和搅拌对接件;

25.所述第二驱动装置安装在所述活动板的板面上,且所述第二驱动装置的输出轴贯穿所述活动板并向下延伸;

26.所述搅拌对接件安装在所述第二驱动装置的输出轴上,适用于对接所述煎药桶内的搅拌组件,以使所述搅拌对接件在所述第二驱动装置的驱动下转动并带动所述搅拌组件转动;

27.其中,所述搅拌对接件的主体呈杆状,且所述搅拌对接件的内部设置有对接缓冲件,以使所述搅拌对接件在所述第二驱动装置的驱动下对接所述搅拌组件时减缓对所述搅拌组件的冲击力;

28.所述第二驱动装置的输出轴与所述搅拌对接件间还套设有套筒,所述套筒穿过所述弹性部件设置;

29.其中,所述套筒的侧壁上开设有腰孔。

30.在一种可能的实现方式中,所述转桶装置包括第二固定板和导向杆;

31.所述第二固定板横向设置,所述导向杆悬挂在所述固定板的下方,并平行与所述第二固定板的板面设置;

32.其中,所述导向杆的两端分别套设有第一侧板和第二侧板,以使所述第一侧板和所述第二侧板均与所述导向杆活动连接;

33.所述夹持驱动装置分别与所述第一侧板的板面和所述第二侧板的板面连接,用于驱动所述第一侧板和所述第二侧板在所述导向杆上做横向移动;

34.所述第二夹持部设置在所述第一侧板和所述第二侧板相对的板面上,并位于所述第一侧板和所述第二侧板的底部,适用于夹持所述煎药桶;

35.所述第二固定板上还安装有翻转驱动装置,所述翻转驱动装置通过设置在所述第一侧板和第二侧板上的连动机构带动所述煎药桶翻转。

36.在一种可能的实现方式中,所述连动机构包括主动轮和从动轮;所述主动轮与所述从动轮呈上下结构通过传动皮带传动连接;

37.其中,所述主动轮与所述翻转驱动装置的输出轴连接;

38.所述从动轮与所述第二夹持部轴连接,以使所述第二夹持部在所述从动轮的转动下翻转;

39.其中,所述第二夹持部包括第一抱持件和第二抱持件;所述第一抱持件和所述第

二抱持件分别安装在所述第一侧板的板面上和所述第二侧板的板面上;

40.所述第一抱持件和所述第二抱持件结构相同,主体均呈月牙板状结构;

41.其中,所述第一抱持件和所述第二抱持件均为双层结构。

42.在一种可能的实现方式中,所述夹持驱动装置为气缸,所述翻转驱动装置为电机;

43.所述导向杆的个数为两个,两个所述导向杆分别悬挂在所述第二固定板的两侧,并均位于所述第二固定板的下方;

44.所述从动轮为分度盘;

45.其中,所述从动轮上还安装有槽型光电传感器。

46.在一种可能的实现方式中,所述加热装置的个数为多个;

47.多个所述加热装置顺序依次排列在所述操作台的台面上;

48.所述上水清洁装置为两个以上,两个以上的所述上水清洁装置间隔安装在所述多个加热装置之间。

49.在一种可能的实现方式中,所述操作台的台面上还设置有桶盖暂存器;

50.所述桶盖暂存器上放置有用于覆盖所述煎药桶的开口的桶盖。

51.通过第一传送机构将盛装好药材的煎药桶传送到操作台上,并通过设置在支架组件上的加持装置将煎药桶夹持到加热装置上。然后,再由加热装置旁侧的上水清洁装置对煎药桶进行上水,并启动加热装置对上水后的煎药桶加热。在加热完毕之后,再由安装在支架组件上的转桶装置夹持住煎药桶,并将煎药桶移动至位于第二传送机构上的暂存桶的上方,然后翻转煎药桶,使得煎药桶的开口倾斜朝向暂存桶,从而将煎药桶内的药液倒入至暂存桶内。在进行二煎时,由转桶装置将煎药桶放回至加热装置处,然后由加热装置旁侧的上水清洁装置在煎药桶进行二次上水,并启动加热装置进行二次加热。在二煎完成之后,同样再由转桶装置将煎药桶移动至暂存桶并翻转煎药桶,使得煎药桶的开口倾斜,以将煎药桶内的药液倒入至暂存桶,从而实现一煎和二煎的药液混合后,再通过第二传送机构将暂存桶移动至包装区域处进行药液的包装即可。通过本技术实施例的模块式煎药机,不仅实现了煎药的自动化过程,同时其自动化煎药过程与古法煎药的流程相同,在煎药时可以直接将药材放入煎药桶内,不需要包裹,这也就进一步使得煎制的药液药性更加充分,最终有效提高了自动化煎熬的煎药效果。

52.根据下面参考附图对示例性实施例的详细说明,本技术的其它特征及方面将变得清楚。

附图说明

53.包含在说明书中并且构成说明书的一部分的附图与说明书一起示出了本技术的示例性实施例、特征和方面,并且用于解释本技术的原理。

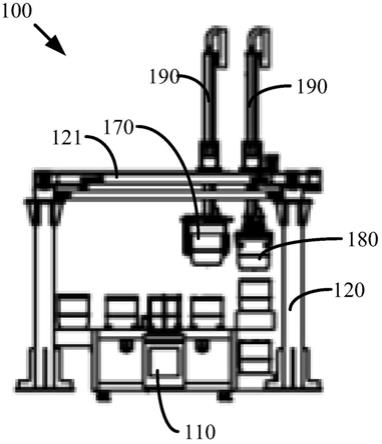

54.图1示出本技术实施例的模块式煎药机的前视图;

55.图2示出本技术实施例的模块式煎药机的左视图;

56.图3示出本技术实施例的模块式煎药机的后视图;

57.图4示出本技术实施例的模块式煎药机的仰视图;

58.图5示出本技术实施例的模块式煎药机的俯视图;

59.图6示出本技术实施例的模块式煎药机的右视图;

60.图7示出本技术实施例的模块式煎药机中用于夹持煎药桶的夹持装置的整体结构图;

61.图8示出本技术实施例的模块式煎药机中用于翻转煎药桶的转桶装置的整体结构图;

62.图9示出本技术实施例的模块式煎药机中用于翻转煎药桶的转桶装置的前视图。

具体实施方式

63.以下将参考附图详细说明本技术的各种示例性实施例、特征和方面。附图中相同的附图标记表示功能相同或相似的元件。尽管在附图中示出了实施例的各种方面,但是除非特别指出,不必按比例绘制附图。

64.其中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型或简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

65.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本实用新型的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

66.在这里专用的词“示例性”意为“用作例子、实施例或说明性”。这里作为“示例性”所说明的任何实施例不必解释为优于或好于其它实施例。

67.另外,为了更好的说明本技术,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员应当理解,没有某些具体细节,本技术同样可以实施。在一些实例中,对于本领域技术人员熟知的方法、手段、元件和电路未作详细描述,以便于凸显本技术的主旨。

68.图1至图6分别示出了根据本技术一实施例的模块式煎药机100的六面视图。如图1至图6所示,该模块式煎药机100包括操作台110和支架组件120。其中,操作台110主要是用于放置煎药桶200,以及用于对煎药桶200加热的加热装置150(如:电磁炉)等设备,以实现煎药功能的功能台。支架组件 120则主要是用于安装各种传动机构,从而实现自动煎药过程的组件。在一种可能的实现方式中,支架组件120可以采用龙门式模组来实现。

69.具体的,参阅图1至图6,在本技术实施例的模块式煎药机100中,操作台110上设置有用于传动煎药桶200的第一传送机构130,以及用于传送暂存桶300的第二传送机构140。操作台110上还设置有用于对煎药桶200加热的加热装置150,加热装置150的旁侧设置有上水清洁装置160。其中,第一传送机构130和第二传送机构140均可以采用传送带来实现。同时,第一传送机构130和第二传送机构140分别设置在操作台110的台面的两侧(如:沿操作台 110的长边设置)。加热装置150则设置在操作台110的中间区域。

70.其中,支架组件120位于操作台110的旁侧,并在位于操作台110的上方设有沿操作台110长度方向的横向滑轨121和沿操作台110的宽度方向的纵向滑轨122。纵向滑轨122与横向滑轨121滑动连接,以使纵向滑轨122能够沿横向滑轨121在操作台110的上方移动。

71.同时,在本技术实施例的模块式煎药机100中,纵向滑轨122上滑动安装有夹持装

置170和转桶装置180。夹持装置170具有第一夹持部,第一夹持部适用于夹持煎药桶200。转桶装置180具有第二夹持部,第二夹持部适用于夹持煎药桶200并控制煎药桶200倾斜。操作台110上还设置有用于盛装由煎药桶200煎制的药液的暂存桶300。

72.由此,采用本技术实施例的模块式煎药机100进行煎药时,首先,通过第一传送机构130将盛装好药材的煎药桶200传送到操作台110上,并通过设置在支架组件120上的加持装置将煎药桶200夹持到加热装置150上。然后,再由加热装置150旁侧的上水清洁装置160对煎药桶200进行上水,并启动加热装置150对上水后的煎药桶200加热。在加热完毕之后,再由安装在支架组件120上的转桶装置180夹持住煎药桶200,并将煎药桶200移动至位于第二传送机构140上的暂存桶300的上方,然后翻转煎药桶200,使得煎药桶200的开口倾斜朝向暂存桶300,从而将煎药桶200内的药液倒入至暂存桶300内。在进行二煎时,由转桶装置180将煎药桶200放回至加热装置150处,然后由加热装置150旁侧的上水清洁装置160在煎药桶200进行二次上水,并启动加热装置150进行二次加热。在二煎完成之后,同样再由转桶装置180将煎药桶200 移动至暂存桶300并翻转煎药桶200,使得煎药桶200的开口倾斜,以将煎药桶200内的药液倒入至暂存桶300,从而实现一煎和二煎的药液混合后,再通过第二传送机构140将暂存桶300移动至包装区域处进行药液的包装即可。通过本技术实施例的模块式煎药机100,不仅实现了煎药的自动化过程,同时其自动化煎药过程与古法煎药的流程相同,在煎药时可以直接将药材放入煎药桶200内,不需要包裹,这也就进一步使得煎制的药液药性更加充分,最终有效提高了自动化煎熬的煎药效果。

73.其中,根据前面所述,夹持装置170和转桶装置180均通过在支架组件120 纵向滑轨122上的移动以及纵向滑轨122在横向滑轨121上的移动来实现位置的转移。

74.另外,在一种可能的实现方式中,夹持装置170和转桶装置180均采用吊装的方式滑动安装在纵向滑轨122上。如图3和图4所示,夹持装置170和转桶装置180均通过吊杆190以悬挂的方式安装在纵向滑轨122上。其中,吊杆190 在纵向滑轨122上滑动安装,从而通过吊杆190在纵向滑轨122上的滑动来实现夹持装置170和转桶装置180的移动。

75.同时,还需要指出的是,在本技术实施例的模块式煎药机100中,夹持装置170和转桶装置180在吊杆190上的安装也均采用滑动安装的方式来实现。即,夹持装置170在吊杆190上以滑动安装的方式进行安装,从而使得夹持装置170能够沿吊杆190上下移动。在需要由夹持装置170进行煎药桶200的夹持时,则通过控制夹持装置170沿吊杆190向下移动至减压桶位置处,进行煎药桶200的夹持。在将煎药桶200放到加热装置150上后,再控制夹持装置170要吊杆190向上滑动,从而进行下一煎药桶200的夹持。

76.转桶装置180在吊杆190上的安装以及转桶装置180对煎药桶200的夹持和翻转操作过程,与上述夹持装置170在吊杆190上的安装以及夹持过程相同或相似,此处不再进行赘述。

77.此处,还需要说明的是,纵向滑轨122在横向滑轨121上的滑动安装方式、吊杆190在纵向滑轨122上的安装方式、以及夹持装置170和转桶装置180分别在各自对应的吊杆190上的安装方式,可以相同也可以不同。并且,其安装方式均可以采用本领域常规的滑动安装方式来实现,此处也不进行具体限定。

78.此外,铺设在操作台110上的第一传送机构130和第二传送机构140的具体安装方式也可以采用本领域的常规技术手段来实现,此处也不对其进行具体限定。

79.进一步的,在本技术实施例的模块式煎药机100中,夹持装置170可以采用以下方式来实现。

80.参阅图7,夹持装置170包括第一驱动装置172、活动板173和第一固定板 174。活动板173与第一固定板174呈上下结构设置。其中,活动板173位于第一固定板174的上方,且活动板173与第一固定板174之间设置有弹性部件175。第一驱动装置172安装在活动板173上面,第一夹持部的连接端通过连杆与活动板173活动连接,第一夹持部的中部与第一固定板174活动连接,第一夹持部的夹持端适用于夹持煎药桶200。第一驱动装置172的驱动部与活动板173 的板面相接触,以使活动板173在第一驱动装置172的驱动下通过弹性部件 175的压缩或伸长做向上或向下移动,以带动第一夹持部张开或收缩。

81.采用上述结构的夹持装置170在进行煎药桶200的夹持时,通过第一驱动装置172的驱动部向下按压活动板173,活动板173在压力作用下向下移动并带动弹性部件175压缩,第一夹持部与活动板173之间的连杆在活动板173向下移动的过程中同时移动,直至连杆呈水平状态后,此时连杆与活动板173 的板面呈平行状态,连杆与第一夹持部之间为直角,第一夹持部打开后包围在煎药桶200的夹持部位。然后,再通过第一驱动装置172的驱动部的收回,带动活动板173在弹性部件175的回弹过程中向上移动,并通过连杆的联动作用带动第一夹持部收缩,从而使得第一夹持部夹持住煎药桶200。由此即可实现夹持装置170对煎药桶200的夹持和松开过程,结构简单,易于实现。

82.其中,参阅图7,第一夹持部可以通过夹爪的结构来实现。具体的,第一夹持部包括第一夹爪171a、第二夹爪171b和第三夹爪。其中,第一夹爪171a、第二夹爪171b和第三夹爪结构相同,均呈弯折杆状。其中,第一夹爪171a、第二夹爪171b和第三夹爪围绕活动板173的中轴线间隔设置,并均与活动板 173的侧面通过连杆活动连接。

83.第一驱动装置172的个数则可以为两个以上,且两个以上的第一驱动装置172分散设置在活动板173的板面上。其中,第一驱动装置172可以采用气缸来实现,弹性部件175可以直接采用弹簧来实现。

84.更加具体的,第一驱动装置172可以设置两个,两个第一驱动装置172分别设置在活动板173的两侧。通过将两个第一驱动装置172分别安装在活动板 173的两侧,由两个第一驱动装置172同时按压活动板173,从而能够使得活动板173受力更加均匀。

85.此处,还需要指出的是,第一夹持部朝向煎药桶200的一侧还可以设置防滑层,从而在第一夹持部夹持住煎药桶200的侧壁时,通过防滑层与煎药桶200的侧壁紧密贴合,增加了第一夹持部与煎药桶200之间的摩擦力,这也就更进一步地降低了煎药桶200掉落的风险,防止煎药桶200滑动的情况。

86.还应当指出的是,第一夹持部中各个夹爪,活动板173和固定板均可以采用钣金件加工制备而成,也可以采用其他材质制备,此处不对各部件的材质进行具体限定。

87.也就是说,通过采用气缸来实现第一驱动装置172,并将第一夹持部设置为三个夹爪(即,第一夹爪171a、第二夹爪171b和第三夹爪)按照包围结构分散安装在活动板173上的方式,当夹桶时,通过支架组件120中的纵向滑轨122和横向滑轨121的配合,将夹持装置170运送到煎药桶200的上方,气缸推动活动板173带动各夹爪打开,夹爪进入抱桶工位。然后,气缸收回,活动板173在弹簧的推动下,夹爪闭合,同时连杆水平形成死点(夹爪不会受到外力打开)夹紧煎药桶200。

88.更进一步地,参阅图7,在一种可能的实现方式中,夹持装置170还包括第二驱动装置176和搅拌对接件177。其中,第二驱动装置176安装在活动板 173的板面上,且第二驱动装置176的输出轴贯穿活动板173并向下延伸。搅拌对接件177安装在第二驱动装置176的输出轴上,适用于对接煎药桶200内的搅拌组件,以使搅拌对接件177在第二驱动装置176的驱动下转动并带动搅拌组件转动。

89.即,通过在夹持装置170中设置第二驱动装置176和搅拌对接件177,从而在夹持装置170将煎药桶200置于加热装置150上加热过程中,控制搅拌对接件177对接煎药桶200中的搅拌组件,并在第二驱动装置176的驱动下带动搅拌组件转动,实现了对煎药桶200的药液的自动搅拌。这就使得采用本技术实施例的模块式煎药机100进行煎药的过程更加符合古法煎药的工艺,从而也就更进一步地提高了药液药性的充分溶解,最终保证了煎药的质量。

90.其中,搅拌对接件177的主体呈杆状,且搅拌对接件177的内部设置有对接缓冲件177a,以使搅拌对接件177在第二驱动装置176的驱动下对接搅拌组件时减缓对搅拌组件的冲击力。即,在夹持装置170将煎药桶200置于加热装置150上后,启动加热装置150对煎药桶200内的药液进行加热煎药过程中,由夹持装置170中的搅拌对接件177与煎药桶200内的搅拌组件对接后,再由第二驱动装置176驱动搅拌对接件177转动,搅拌对接件177转动时带动搅拌组件转动,进而也就实现了对煎药桶200内的药液的搅拌。

91.此处,还需要指出的是,在一种可能的实现方式中,搅拌对接件177还可以设置为伸缩杆结构,从而在煎药桶200内没有搅拌组件时,可以直接将搅拌对接件177拉长,以使搅拌对接件177延伸至煎药桶200内,进而再在第二驱动装置176的驱动下带动搅拌对接件177转动,实现对煎药桶200内药液的搅拌。

92.或者是,通过控制夹持装置170沿吊杆190向下移动,在搅拌对接件177 伸入至煎药桶200内后再由第二驱动装置176驱动搅拌对接件177转动。

93.进一步的,搅拌对接件177中对接搅拌组件的一端可设置为锥形头形状,搅拌对接件177与搅拌组件对接时,直接将锥形头插入到搅拌组件的主轴上并固定即可实现与搅拌组件的对接,结构简单,易于实现。

94.另外,参阅图7,在本技术实施例的模块式煎药机100中,夹持装置170 中的第二驱动装置176的输出轴与搅拌对接件177间还套设有套筒178,套筒 178穿过弹性部件175设置。通过在搅拌对接件177与第二驱动装置176的输出轴之间设置套筒178,该套筒178包围搅拌对接件177和第二驱动装置176的输出轴,实现了对搅拌对接件177和第二驱动装置176的输出轴的保护作用。

95.此外,在一种可能的实现方式中,套筒178的侧壁上还开设有腰孔。通过所开设的该腰孔,便于第二驱动装置176的输出轴和搅拌对接件177的维修。

96.进一步的,在本技术实施例的模块式煎药机100中,转桶装置180可以通过以下方式来实现。

97.即,参阅图8和图9,在一种可能的实现方式中,转桶装置180包括第二固定板182和导向杆183。第二固定板182横向设置,导向杆183悬挂在固定板的下方,并平行与第二固定板182的板面设置。其中,导向杆183的两端分别套设有第一侧板184和第二侧板185,以使第一侧板184和第二侧板185均与导向杆183活动连接。夹持驱动装置186分别与第一侧板184

的板面和第二侧板 185的板面连接,用于驱动第一侧板184和第二侧板185在导向杆183上做横向移动。第二夹持部181设置在第一侧板184和第二侧板185相对的板面上,并位于第一侧板184和第二侧板185的底部,适用于夹持煎药桶200。第二固定板182上还安装有翻转驱动装置187,翻转驱动装置187通过设置在第一侧板 184和第二侧板185上的连动机构188带动煎药桶200翻转。

98.由此,采用上述结构的转桶装置180进行煎药桶200的翻转时,通过夹持驱动装置186带动连杆机构推动两侧大板(即,第一侧板184和第二侧板185) 和第二夹持部181打开,进入夹桶工位。然后,夹持驱动装置186控制第二夹持部181闭合夹住煎药桶200。进而,再由龙门模组(即,支架组件120)把煎药桶200运送到需要的工位后,翻转驱动装置187启动,驱动第一侧板184 和第二侧板185上的连动机构188带动煎药桶200翻转,以使煎药桶200的开口朝向暂存桶300的开口倾斜,从而将煎药桶200内的药液倒入至暂存桶300内。

99.其中,在一种可能的实现方式中,连动机构188可以通过主从动轮188b 的结构来实现。即,参阅图8,连动机构188包括主动轮188a和从动轮188b。主动轮188a与从动轮188b呈上下结构通过传动皮带188c传动连接。具体的,主动轮188a与翻转驱动装置187的输出轴连接。从动轮188b与第二夹持部181 轴连接,以使第二夹持部181在从动轮188b的转动下翻转。

100.即,翻转驱动装置187驱动主动轮188a转动,主动轮188a带动从动轮188b 同时转动。连接在从动轮188b与第二夹持部181之间的连接轴,在从动轮188b 的转动下也做相应的转动运动,进而再带动第二夹持部181翻转,最终使得第二夹持部181夹持着煎药桶200翻转。

101.进一步的,第二夹持部181包括第一抱持件181a和第二抱持件181b。第一抱持件181a和第二抱持件181b分别安装在第一侧板184的板面上和第二侧板185的板面上。其中,第一抱持件181a和第二抱持件181b结构相同,主体均呈月牙板状结构。通过将第一抱持件181a和第二抱持件181b均设置为月牙板状结构,使得第一抱持件181a和第二抱持件181b与煎药桶200的外侧壁能够完全贴合,从而保证了对煎药桶200的稳固夹持。

102.此外,第一抱持件181a和第二抱持件181b还均可以设置为双层结构,以增大对煎药桶200的抱持面积。

103.其中,夹持驱动装置186可以采用气缸来实现,翻转驱动装置187采用驱动电机即可实现。

104.另外,还需要说明的是,在本技术实施例的模块式煎药机100中,参阅图8,转桶装置180中的导向杆183的个数为两个,两个导向杆183分别悬挂在第二固定板182的两侧,并均位于第二固定板182的下方。通过设置两个导向杆183,有利于保证第二固定板182的平衡以及第一侧板184和第二侧板185的稳定,这也就保证了转桶装置180的可靠性和安全性。同时,导向杆183的材质可以采用不锈钢管,也可以采用其他管件来实现,此处不进行具体限定。

105.更进一步地,在本技术实施例的模块式煎药机100中,转桶装置180中的连杆机构的从动轮188b可以采用分度盘来实现。采用分度盘作为从动轮188b,能够有效控制煎药桶200的当前翻转角度,从而避免煎药桶200翻转过大或翻转角度不够产生药液不能顺利倒入暂存桶300中的情况。

106.并且,还需要指出的是,在一种可能的实现方式中,从动轮188b上还安装有槽型光电传感器。通过槽型光电传感器实时监测从动轮188b当前的转动角度,进而也就实现了对煎药桶200的当前翻转角度的监测,这就更进一步地提高了本技术实施例的模块式煎药机100的可靠性。

107.另外,在本技术实施例的模块式煎药机100中,加热装置150的个数可以设置为多个。参阅图5,多个加热装置150顺序依次排列在操作台110的台面上。对应的,上水清洁装置160为两个以上,两个以上的上水清洁装置160间隔安装在多个加热装置150之间,以保证每个置于加热装置150的煎药桶200 均能够通过其最近邻的上水清洁装置160进行自动上水的功能。

108.举例来说,参阅图5,在本技术实施例的模块式煎药机100中,加热装置 150设置有18个,每6个加热装置150为一组,每组加热装置150中对应设置一个上水清洁装置160。通过将多个加热装置150在操作台110上进行组的划分,每组配置一个上水清洁装置160,使得加热装置150和上水清洁装置160的配置更加合理。

109.同时,通过将多个加热装置150进行模块化划分,能够实现不同区域处煎制不同药材的目的,从而有效提高煎药效率。

110.此外,在本技术实施例的模块式煎药机100中,操作台110的台面上还设置有桶盖暂存器191。该桶盖暂存器191上放置有用于覆盖煎药桶200的开口的桶盖,所放置的桶盖的个数可以为多个。在夹持装置170将煎药桶200由第一传送机构130转移至加热装置150上后,即可由桶盖暂存器191处夹取桶盖,并将桶盖盖到煎药桶200上。在煎制完毕后,再将桶盖由煎药桶200上夹取下来放回至桶盖暂存器191处。

111.为了使本技术实施例的模块式煎药机100的结构更加清楚,以下以图1至图8所示实施例对其煎药过程进行具体说明。

112.调剂并浸泡好的煎药桶200通过第一传送机构130进入操作台110内,夹持装置170夹起煎药桶200放在加热装置150上,在桶盖暂存器191处取桶盖并盖在煎药桶200上。同时,加热装置150启动开始煎药。

113.在煎药的过程中,夹持装置170中的搅拌对接件177对接煎药桶200内的搅拌组件,给煎药桶200搅拌的动力,在整个中药煎药的过程中至少搅拌6-9 次。等一煎好后,转桶装置180夹起煎药桶200并带动煎药桶200至暂存桶300 区域处,然后转动翻转煎药桶200,把药液倒入暂存桶300里。

114.同时,暂存桶300下的加热装置150开始加热保持暂存桶300内的药液温度在100度,倒药完成后,转桶装置180再把煎药桶200放入原来的工位,由上水清洁装置160开始工作给煎药桶200内加水并进行二煎。二煎煎完后按一煎的动作,将二煎后的药液再次倒入暂存桶300内,与一煎后的药液混合。

115.接下来,暂存桶300在夹持装置170的工作下转移到第二传送机构140处,在第二传送机构140的移动下带入包装区。同时,上水清洁装置160对该煎药桶200和桶盖进行清洗,清洗完毕后,夹持装置170分别把煎药桶200的桶盖放入桶盖暂存器191中,把煎药桶200放在第一传送机构130上并运走。由此即可完成一次煎药流程。

116.由上所述可知,采用本技术实施例的模块式煎药机100,实现了古法散装煎煮的形式,回归本源,避免了纱布包煎带来的污染,和药性不能够充分溶解。同时,与传统的人工干

预半自动煎药机相比,本技术实施例的模块式煎药机100更适应市场化的需要,满足现在自动化的要求,自动化程度高完全可以联机使用。并且,在煎药要的过程中完全可实现加水自动化,检测自动化,运转自动化,更加智能,可靠。

117.其中,需要说明的是,本技术实施例的模块式煎药机100中,对于第一传送机构130、第二传送机构140、加热装置150、上水清洁装置160、夹持装置170和转桶装置180等部件的控制,均通过控制器来实现。其具体控制方式可以采用本领域的常规技术手段来实现,此处不再进行赘述。

118.还需要说明的是,尽管以图1至图8作为示例介绍了如上所述的模块式煎药机,但本领域技术人员能够理解,本技术应不限于此。事实上,用户完全可根据个人喜好和/或实际应用场景灵活设定各部件的具体结构,只要能够满足自动化煎药的功能即可。

119.以上已经描述了本技术的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。本文中所用术语的选择,旨在最好地解释各实施例的原理、实际应用或对市场中的技术的改进,或者使本技术领域的其它普通技术人员能理解本文披露的各实施例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1