一种软胶囊的囊皮及由其制备的软胶囊的制作方法

1.本发明涉及软胶囊技术领域,尤其涉及一种软胶囊的囊皮及由其制备的软胶囊。

背景技术:

2.软胶囊属于胶囊剂的一种包装方式,它是将液体药物或液固体药物经处理密封于软质囊材中而制成的一种胶囊剂。现有技术中,软胶囊的囊皮通常是使用明胶、甘油或其他适宜的药用辅料单独或混合制成,由于明胶具有生物可降解性、良好的生物相容性和成膜性,使得其在软胶囊制造领域的占比达到了90%。

3.虽然明胶具有诸多的优点,但是目前市场上的软胶囊产品,在长期放置过程中均会普遍的存在崩解,溶出延缓的稳定性问题,软胶囊崩解,溶出延缓会导致药物的释放、吸收延迟问题,从而影响药物的生物利用度和药效,其主要原因在于作为囊皮的明胶在长期放置的过程中,明胶上残留的醛基、亚氨基等易发生自交联老化,从而导致了软胶囊崩解,溶解时间延长,甚至软胶囊长时间不能崩解。

技术实现要素:

4.针对上述问题,本发明的目的在于公开一种软胶囊的囊皮,首次在原料中引入了蛋白聚糖和复合胶原纤维,降低了明胶老化对崩解率的影响,且具有良好的机械强度和韧性,使用本发明的软胶囊的囊皮制得的软胶囊,稳定性较好,长期放置后依然能够迅速崩解,性能稳定。

5.具体的,本发明的一种软胶囊的囊皮,所述囊皮包含以下原料:明胶、甘油、蛋白聚糖、复合胶原纤维、棕氧化铁、纯化水。

6.进一步,所述囊皮包含以下重量份原料:明胶50

‑

60份、甘油15

‑

25份、蛋白聚糖10

‑

15份、复合胶原纤维10

‑

15份、棕氧化铁0.1

‑

0.5份、纯化水45

‑

55份。

7.进一步,所述囊皮包含以下重量份原料:明胶56份、甘油23份、蛋白聚糖12份、复合胶原纤维12份、棕氧化铁0.3份、纯化水50份。

8.进一步,所述复合胶原纤维是以胶原蛋白、二萜原酸酯类化合物、壳聚糖作为原料,经过湿法纺丝得到的纳米短纤维。

9.本发明中的软胶囊囊皮,首次在原料中加入蛋白聚糖和复合胶原纤维,首先以此能够替代部分明胶,减少明胶的使用量,从而减少明胶的自交联对胶囊崩解的影响,且由于蛋白聚糖和复合胶原纤维之间会通过氢键连接形成网络结构,复合胶原纤维之间也会自形成网状结构,分子间相互作用的多级次结构使得制备得到的囊皮具有高的机械强度和韧性,因此,即使明胶使用量减少,但是依然满足囊皮的强度和韧性的要求;其次,本发明的复合胶原纤维加入了二萜原酸酯类化合物,即在复合胶原纤维中引入了原酸酯基团,一方面,使得复合胶原纤维具备酸敏感性,在服用的过程中,胃液的酸环境使得复合胶原纤维中的原酸酯迅速分解,从而加速了囊皮的崩解,使得内容物能够迅速溶出,另一方面,复合胶原纤维能够和明胶中的醛基和亚氨基发生反应,从而在一定程度上抑制了明胶的老化。

10.进一步,所述复合胶原纤维的制备方法为:将胶原蛋白和壳聚糖分别溶解于3wt%的冰醋酸中,搅拌至完全溶解,得到质量分数为2

‑

3%的胶原蛋白溶液和质量分数为1

‑

2%的壳聚糖溶液,离心脱泡后将胶原蛋白溶液和壳聚糖溶液搅拌混合均匀,加入二萜原酸酯类化合物,保持温度为1

‑

3℃,搅拌至完全溶解,离心脱泡得到纺丝液,通过湿法纺丝工艺将纺丝液进行纺丝,于凝固浴中凝结,捞出后用去离子水洗涤干净,自然风干得到复合胶原纤维。

11.进一步,所述复合胶原纤维直径为500

‑

700nm。

12.此外,本发明的另一个目的是公开了一种软胶囊,所述软胶囊包括囊皮以及封入囊皮内的内容物,所述囊皮为上述的囊皮,还公开了所述软胶囊的制备方法,包括如下步骤:

13.a1:取纯化水加热至45

‑

50℃,加入甘油、棕氧化铁,搅拌混合均匀后加入复合胶原纤维和明胶,搅拌混合均匀后,浸泡至充分膨胀,加热至70

‑

80℃,保温1

‑

2h,加入蛋白聚糖,搅拌混匀,继续保温1

‑

2h,保温抽真空,保持30min去除气泡,再于60℃温度下保温,静置去除胶液中的气泡,得到囊皮胶液;

14.a2:将需要封装的内容物配制得到内容物料液,将内容物料液和囊皮胶液置于压丸机上压制成丸;

15.a3:将压制好的丸体送入滚笼中,随笼转动进行初步干燥和定型,于转速为8

‑

12r/min,相对湿度小于35%条件下,处理2

‑

3h,得到胶囊粗品;

16.a4:将胶囊粗品用95%乙醇清洗,送入干燥室,干燥24

‑

30h,至软胶囊表面无粘潮感,进行选丸,剔除不合格丸粒,再进行装瓶。

17.进一步,所述a2步骤中,内容物料液的制备方法为:取大豆油、灵芝孢子精油、肉桂精油混合均匀,加热至80℃,加入蜂蜡,搅拌20min,至蜂蜡完全融化,放冷至50℃,加入大豆浓缩磷脂,搅拌20min混合均匀,再加入提取物细粉,混合搅拌均匀,通过胶体磨研磨3次至研磨均匀,真空脱气,得到内容物料液。

18.进一步,所述提取物细粉的原料包括红景天提取物、人参提取物、黄芪提取物、刺五加提取物中的一种或多种。

19.进一步,所述a2步骤中,压丸机的胶盒温度为55

‑

60℃,喷体温度35

‑

45℃,室内温度20

‑

24℃,相对湿度小于35%,每粒软胶囊的内容物质量0.55g。

20.本发明的有益效果:

21.本发明公开了一种软胶囊的囊皮,首次在原料中引入了蛋白聚糖和复合胶原纤维,降低了明胶老化对崩解率的影响,且具有良好的机械强度和韧性,使用本发明的软胶囊的囊皮制得的软胶囊,稳定性较好,长期放置后依然能够迅速崩解,性能稳定。

具体实施方式

22.以下将结合具体实施例对本发明进行详细说明:

23.本发明的一种软胶囊的囊皮,包含以下原料:明胶、甘油、蛋白聚糖、复合胶原纤维、棕氧化铁、纯化水,本发明,首次在原料中加入了蛋白聚糖和复合胶原纤维,能够在一定程度上保证囊皮的稳定性,减少明胶老化对囊皮崩解时间的影响,用本发明的囊皮制备软胶囊,具体如下:

24.实施例一

25.复合胶原纤维的制备:将胶原蛋白和壳聚糖分别溶解于3wt%的冰醋酸中,保持温度为1

‑

3℃,搅拌至完全溶解,离心脱泡后得到质量分数为3%的胶原蛋白溶液和质量分数为2%的壳聚糖溶液,将胶原蛋白溶液和壳聚糖溶液按照7:3的体积比搅拌混合均匀,加入等壳聚糖质量的二萜原酸酯类化合物,保持温度为1

‑

3℃,搅拌至完全溶解,离心脱泡得到纺丝液,将丙酮和去离子水按照4:6的体积比搅拌混合均匀,加入氨水调节ph至8得到凝固浴,通过湿法纺丝技术将纺丝液进行纺丝,于凝固浴中凝结,捞出后用去离子水洗涤干净,自然风干得到直径为500

‑

700nm的复合胶原纤维。

26.软胶囊的制备

27.a1:将制备得到的复合胶原纤维剪切成0.01

‑

0.02mm的长度,烘干备用,取50重量份纯化水加热至50℃,加入23重量份甘油、0.3重量份棕氧化铁,搅拌混合均匀后加入12重量份复合胶原纤维和56重量份明胶,搅拌混合均匀后,浸泡至充分膨胀,加热至80℃,保温2h,加入12重量份蛋白聚糖,本实施例的蛋白聚糖选择灰树花蛋白聚糖,搅拌混匀,继续保温2h,保温抽真空至

‑

0.06mpa,保持30min去除气泡,再于60℃温度下保温,静置去除胶液中的气泡,得到囊皮胶液;

28.a2:取等质量的大豆油、灵芝孢子精油、肉桂精油混合均匀,加热至80℃,加入1/4倍大豆油质量的蜂蜡,搅拌20min,至蜂蜡完全融化,放冷至50℃,加入等蜂蜡质量的大豆浓缩磷脂,搅拌20min混合均匀,再加入1/2倍大豆油质量的提取物细粉,混合搅拌均匀,通过胶体磨研磨3次至研磨均匀,于

‑

0.08mpa条件下真空脱气,得到内容物料液,其中,提取物细粉由红景天提取物、人参提取物、黄芪提取物、刺五加提取物按照1:1:1:1的质量比混合后制备而成,将内容物料液和囊皮胶液置于压丸机上,于胶盒温度为60℃,喷体温度35℃,室内温度为24℃,相对湿度小于35%条件下压制成丸,每粒软胶囊的内容物质量0.55g;

29.a3:将压制好的丸体送入滚笼中,随笼转动进行初步干燥和定型,于转速为10r/min,室内温度为24℃,相对湿度小于35%条件下,处理2h,使胶丸降温、挥发表面水分,使胶囊定型和初步干燥,得到胶囊粗品;

30.a4:将胶囊粗品用95%乙醇清洗,除去胶囊表面油渍,送入干燥室,干燥24

‑

30h,至软胶囊表面无粘潮感,在室内温度为20℃,相对湿度小于40%的选丸室进行选丸,剔除大小丸,去除异型丸、明显网印丸、漏丸、瘪丸、薄壁丸、气泡丸等不合格丸粒,最后进行装瓶。

31.实施例二

32.复合胶原纤维的制备与实施例一相同。

33.软胶囊的制备

34.a1:将制备得到的复合胶原纤维剪切成0.01

‑

0.02mm的长度,取55重量份纯化水加热至45℃,加入25重量份甘油、0.1重量份棕氧化铁,搅拌混合均匀后加入10重量份复合胶原纤维和60重量份明胶,搅拌混合均匀后,浸泡至充分膨胀,加热至75℃,保温1h,加入10重量份蛋白聚糖,本实施例的蛋白聚糖选择硫酸肝素蛋白聚糖,搅拌混匀,继续保温2h,保温抽真空至

‑

0.07mpa,保持30min去除气泡,再于60℃温度下保温,静置去除胶液中的气泡,得到囊皮胶液;

35.a2:取等质量的大豆油、灵芝孢子精油、肉桂精油混合均匀,加热至80℃,加入1/3倍大豆油质量的蜂蜡,搅拌20min,至蜂蜡完全融化,放冷至50℃,加入等蜂蜡质量的大豆浓

缩磷脂,搅拌20min混合均匀,再加入1/2倍大豆油质量的提取物细粉,混合搅拌均匀,通过胶体磨研磨3次至研磨均匀,于

‑

0.07mpa条件下真空脱气,得到内容物料液,其中,提取物细粉由红景天提取物制备而成,将内容物料液和囊皮胶液置于压丸机上,于胶盒温度为55℃,喷体温度45℃,室内温度为20℃,相对湿度小于35%条件下压制成丸,每粒软胶囊的内容物质量0.55g;

36.a3:将压制好的丸体送入滚笼中,随笼转动进行初步干燥和定型,于转速为8r/min,室内温度为20℃,相对湿度小于35%条件下,处理3h,使胶丸降温、挥发表面水分,使胶囊定型和初步干燥,得到胶囊粗品;

37.a4:将胶囊粗品用95%乙醇清洗,除去胶囊表面油渍,送入干燥室,干燥24

‑

30h,至软胶囊表面无粘潮感,在室内温度为22℃,相对湿度小于40%的选丸室进行选丸,剔除大小丸,去除异型丸、明显网印丸、漏丸、瘪丸、薄壁丸、气泡丸等不合格丸粒,最后进行装瓶。

38.实施例三

39.复合胶原纤维的制备与实施例一相同。

40.软胶囊的制备

41.a1:将制备得到的复合胶原纤维剪切成0.01

‑

0.02mm的长度,取45重量份纯化水加热至50℃,加入15重量份甘油、0.5重量份棕氧化铁,搅拌混合均匀后加入15重量份复合胶原纤维和50重量份明胶,搅拌混合均匀后,浸泡至充分膨胀,加热至70℃,保温2h,加入15重量份蛋白聚糖,本实施例的蛋白聚糖选择光蛋白聚糖,搅拌混匀,继续保温1h,保温抽真空至

‑

0.08mpa,保持30min去除气泡,再于60℃温度下保温,静置去除胶液中的气泡,得到囊皮胶液;

42.a2:取等质量的大豆油、灵芝孢子精油、肉桂精油混合均匀,加热至80℃,加入1/3倍大豆油质量的蜂蜡,搅拌20min,至蜂蜡完全融化,放冷至50℃,加入等蜂蜡质量的大豆浓缩磷脂,搅拌20min混合均匀,再加入1/2倍大豆油质量的提取物细粉,混合搅拌均匀,通过胶体磨研磨3次至研磨均匀,于

‑

0.06mpa条件下真空脱气,得到内容物料液,其中,提取物细粉由红景天提取物、人参提取物、黄芪提取物按照1:2:1的质量比混合后制备而成,将内容物料液和囊皮胶液置于压丸机上,于胶盒温度为55℃,喷体温度40℃,室内温度为22℃,相对湿度小于35%条件下压制成丸,每粒软胶囊的内容物质量0.55g;

43.a3:将压制好的丸体送入滚笼中,随笼转动进行初步干燥和定型,于转速为12r/min,室内温度为24℃,相对湿度小于35%条件下,处理3h,使胶丸降温、挥发表面水分,使胶囊定型和初步干燥,得到胶囊粗品;

44.a4:将胶囊粗品用95%乙醇清洗,除去胶囊表面油渍,送入干燥室,干燥24

‑

30h,至软胶囊表面无粘潮感,在室内温度为24℃,相对湿度小于40%的选丸室进行选丸,剔除大小丸,去除异型丸、明显网印丸、漏丸、瘪丸、薄壁丸、气泡丸等不合格丸粒,最后进行装瓶。

45.对比例一

46.本对比例和实施例一相比,其不同之处在于,本实施例囊皮的原料不加入蛋白聚糖。

47.对比例二

48.本对比例和实施例一相比,其不同之处在于,本实施例囊皮的原料中不加入复合胶原纤维。

49.对比例三

50.本对比例和实施例一相比,其不同之处在于,本实施例采用现有的囊皮配方进行制备囊皮胶液,具体为:

51.按照10:5:9:0.1的质量比分别称取明胶,甘油、纯化水和棕氧化铁,取纯化水加热至50℃,加入甘油和棕氧化铁,混合均匀后加入明教,浸泡至充分溶胀,加热至80℃,保温2h,待胶液完全熔融,保温抽真空至

‑

0.06mpa,保持30min去除气泡,再于60℃温度下保温,静置去除胶液中的气泡,得到囊皮胶液。

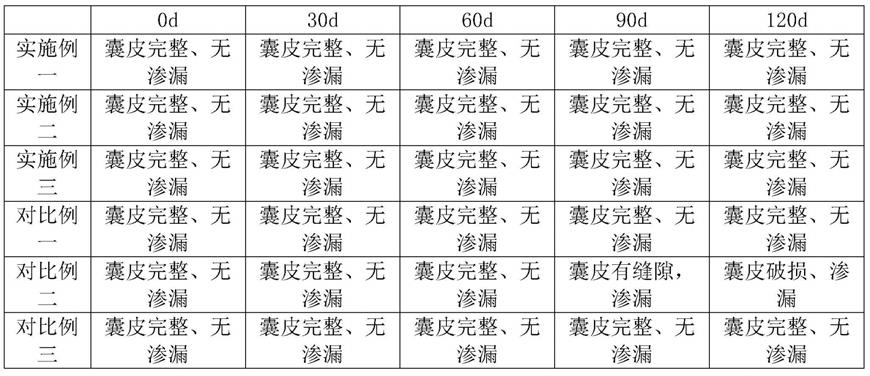

52.将实施例一~实施例三,对比例一~对比例三制备得到的软胶囊,依据《中国药典》附录中的方法进行崩解时间检测,先将软胶囊在人工胃液环境中进行初始崩解时间检测,然后将软胶囊置于智能崩解仪中,于温度为40℃,相对湿度为75%的条件下进行加速老化,分别于30d、60d、90d、120d取出部分样品进行崩解时间检测和稳定性检测,最后测得结果如表1、表2所示:

53.表1 崩解时间检测结果

[0054] 初始崩解时间30d崩解时间60d崩解时间90d崩解时间120d崩解时间实施例一7min7.5min9min10.2min14min实施例二7min7.7min9.3min10min13.8min实施例三7min7.5min9.1min10min14.2min对比例一9min13min18min29min38min对比例二6min7min9min6min4min对比例三10min15min21min36min44min

[0055]

表2 稳定性检测结果

[0056][0057]

通过表1和表2可以看出,采用本发明配方的囊皮,能够明显改善囊皮老化导致的崩解时间延长的问题,且制备得到的软胶囊稳定性好,而通过实施例一和对比例一、对比例二的数据可以看出,本发明中加入的蛋白聚糖和复合胶原纤维之间二者相互作用,如果缺少复合胶原纤维,会导致囊皮的稳定性不够,随着保存时间的增加容易出现囊皮破损,而如果缺少蛋白聚糖则对崩解时间延长的问题改善效果大大降低。

[0058]

以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改

或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。本发明未详细描述的技术、形状、构造部分均为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1