金属植入物及其三维成型方法与流程

1.本技术涉及三维成型技术领域,尤其涉及一种金属植入物及其三维成型方法。

背景技术:

2.增材制造技术的发展使得个性化定制植入物成型一种可能。近年来,通过设计多孔结构,3d打印金属植入物已能模仿天然骨的结构和力学性能,利用多孔结构调节材料的杨氏模量,以优化在骨植入物界面的载荷传递,并减小应力遮挡和骨吸收作用,从而提供更好的长期骨整合。但是,现有的多孔金属植入物结构单一,无法在降低杨氏模量的同时,保证金属植入物的抗压强度。

3.骨植入物在人体中是承受应力载荷的,不同部位的骨植入物承受载荷的大小与方式差异较大。为解决骨植入物在人体中既可承受较大的动态疲劳载荷,又能通过制造多孔结构降低材料杨氏模量,需要找到一种新的解决方案。

技术实现要素:

4.鉴于上述状况,本技术提供一种金属植入物及其三维成型方法,通过设置实心结构的芯部和孔隙结构的包覆部,使芯部为植入物主要承受载荷的部分,芯部的截面积的最大承受载荷要大于实际载荷的最大载荷,包覆部的多孔结构设计可提高植入物与人骨的结合性能,且具有辅助的承载能力,从而使金属植入物既可承受较大的动态疲劳载荷,又能通过制造多孔结构降低材料杨氏模量。

5.本技术的实施例提供一种金属植入物,所述金属植入物包括芯部和包覆部,所述芯部和所述包覆部为一体成型结构,所述包覆部围绕所述芯部的外表面设置;所述芯部为实心结构,所述包覆部设多个微孔,所述包覆部中的所述多个微孔用于容纳结缔组织。

6.在一些实施例中,所述包覆部中所述多个微孔的孔径为150-450μm。

7.在一些实施例中,从所述芯部向所述包覆部延伸的方向,所述包覆部中所述多个微孔的孔径逐渐增大。

8.在一些实施例中,所述包覆部中所述微孔的结构包括四面体支架结构或八面体支架结构。

9.在一些实施例中,所述包覆部中相邻两个所述微孔之间的距离为150-300μm。

10.在一些实施例中,所述芯部的截面直径为2-3mm。

11.在一些实施例中,从所述芯部向所述包覆部延伸的方向,所述包覆部的厚度为3-5mm。

12.本技术的实施例还提供一种三维成型方法,所述三维成型方法用于制造上述实施例所述的金属植入物,所述三维成型方法包括步骤:

13.导入金属植入物的三维模型至三维成型系统,对所述三维模型进行分层切片;

14.铺粉装置根据分层数据铺设物料粉末至成型平台;

15.激光装置发射连续激光至物料粉末,形成具有实芯部分与孔隙部分的打印层;

16.识别打印层的孔隙区域;

17.激光装置发射脉冲激光至打印层的孔隙区域,对孔隙区域进行减材加工。

18.在一些实施例中,所述脉冲激光的切削速度大于或等于3000mm/s。

19.在一些实施例中,进一步包括步骤:

20.对打印完成的金属植入物进行热处理;

21.扫描检测热处理后的金属植入物的内部结构。

22.本技术提供的金属植入物及其三维成型方法,通过设置实心结构的芯部和孔隙结构的包覆部,使芯部为植入物主要承受载荷的部分,芯部的截面积的最大承受载荷要大于实际载荷的最大载荷,包覆部的多孔结构设计可提高植入物与人骨的结合性能,且具有辅助的承载能力,从而使金属植入物既可承受较大的动态疲劳载荷,又能通过制造多孔结构降低材料杨氏模量。

附图说明

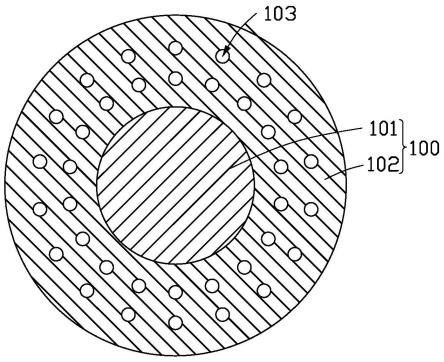

23.图1为金属植入物在一实施例中的截面结构示意图。

24.图2为三维成型方法在一实施例中的流程图。

25.主要元件符号说明:

26.金属植入物100芯部101包覆部102微孔103

具体实施方式:

27.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

28.需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。当一个元件被认为是“设置于”另一个元件,它可以是直接设置在另一个元件上或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的。

29.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“或/及”包括一个或多个相关的所列项目的任意的和所有的组合。

30.本技术的一些实施方式作详细说明。在不冲突的情况下,下述的实施方式及实施方式中的特征可以相互组合。

31.请参阅图1,在一实施方式中,金属植入物100包括芯部101和包覆部102,所述包覆部102围绕所述芯部101设置。所述芯部101和所述包覆部102为一体成型结构,在本技术的实施例中,所述芯部101和所述包覆部102通过三维打印的方式形成一体成型结构。所述金属植入物100包括植入骨,其材料包括但不限于钛合金等抗压强度高、生物相容性好的金属

材料。

32.所述芯部101为实心结构,所述包覆部102设多个微孔103,所述包覆部102中的所述多个微孔103用于容纳结缔组织,以便骨组织长入,有利于金属植入物100与骨组织的融合。所述包覆部102中多个微孔103的孔径为150-450μm。相邻两个微孔103之间的距离不宜过大或者过小,距离过大则会使得包覆部102中的微孔103数量减少,不利于骨组织的长入,距离过小则会使得微孔103容易变形,影响金属植入物100的使用寿命。在本技术的实施例中,包覆部102中相邻两个微孔103之间的距离为150-300μm,优选为150μm。

33.进一步地,为了满足金属植入物100的使用需求,在本技术的实施例中,所述芯部101的截面直径为2-3mm,芯部101的致密度为99%以上。从所述芯部101向所述包覆部102延伸的方向,所述包覆部102的厚度为3-5mm,所述包覆部102中的实体材料占比为23-26%,换句话说,包覆部102的孔隙率为74%-77%。

34.所述包覆部102中微孔103的结构包括但不限于四面体支架结构、或八面体支架结构、或倒v型支架结构、或立体三圆交叉型支架结构。

35.表1包覆部抗压强度测试结果

[0036][0037]

表1为微孔103呈不同结构类型时,包覆部102的抗压强度测试结果。在测试中,使用材料为钛合金,微孔103的直径为450μm,相邻微孔103之间的距离为230μm。表1的测试结果可以看出,正四面体结构的微孔具有较好的力学性能,且易于成形,在本技术的实施例中,微孔103的结构优选为正四面体支架结构。包覆部102在与骨组织结合的同时,还具有一定的机械强度,能够传递部分芯部101上的力学载荷。

[0038]

芯部101为钛合金实心结构,其抗压强度为1740mpa,根据芯部101和包覆部102的在金属植入物100横截面上面积占比和力学性能参数可以计算出金属植入物100的综合抗压强度大致为350~489mpa。

[0039]

在本技术的其中一个实施例中,从所述芯部101向所述包覆部102延伸的方向,所述包覆部102中多个微孔103的孔径逐渐增大,一方面有利于骨组织长入微孔103,另一方面有利于提高芯部101周围的材料致密度,从而提高金属植入物100的整体性能和机械强度。

[0040]

请参阅图2,本技术还提供一种三维成型方法,用于制造上述实施例所述的金属植

入物100。所述三维成型方法包括如下步骤:

[0041]

s1:导入金属植入物的三维模型至三维成型系统,对所述三维模型进行分层切片。

[0042]

具体地,先根据使用场景设计出金属植入物的三维模型,并对三维模型进行有限元仿真分析,模拟出三维模型的应力-应变值。随后将三维模型导入三维成型系统,三维成型系统根据预设成型将三维模型进行分层处理,产生每层打印层的数据资料。

[0043]

s2:铺粉装置根据分层数据铺设物料粉末至成型平台。

[0044]

具体地,控制器可以调取对应打印层的数据资料,再控制铺粉装置将物料粉末铺设至成型平台,随后进入步骤s3。

[0045]

s3:激光装置发射连续激光至物料粉末,形成具有实芯部分和孔隙部分的打印层。

[0046]

具体地,连续激光按照预设路径扫描物料粉末,以熔融物料粉末,成形打印层,保证包覆部中微孔的基本尺寸,随后进入步骤s4。

[0047]

s4:识别打印层的孔隙区域。

[0048]

具体地,识别方式可以是利用视觉检测系统对打印层进行拍照,通过成像结果分析出孔隙区域,控制软件和打印程序自动识别调整多孔结构的轮廓区域,随后进入步骤s5。

[0049]

s5:激光装置发射脉冲激光至打印层的孔隙区域,对孔隙区域进行减材加工。

[0050]

具体地,激光装置根据孔隙区域的识别结果,控制脉冲激光对孔隙区域进行高速扫描,以实现对孔隙区域的减材加工,保证微孔结构的尺寸精度和加工质量。在本技术的实施例中,所述脉冲激光的切削速度大于或等于3000mm/s。脉冲激光加工完成后,该层打印层成形结束,铺粉装置根据下一打印层的数据资料铺设新的物料粉末至该层打印层,重复步骤s3至s5,直至金属植入物打印完成。

[0051]

进一步的,所述三维成型方法还包括步骤:

[0052]

s6:对打印完成的金属植入物进行热处理,热处理方式包括真空热处理或气保护热处理,钛合金植入物优选的采用真空退火热处理,以优化金属植入物的力学性能。

[0053]

s7:扫描检测热处理后的金属植入物的内部结构,检测方式可以是ct检测或x光片检测,有利于及时检测出金属植入物内部是否存在裂痕或缺陷,减少金属植入物在使用过程中出现应力集中引发失效的问题。

[0054]

s8:对完成检测的金属植入物进行力学测试,并将测试结果与有限元仿真分析结果进行比对,判断金属植入物是否符合使用标准。

[0055]

以上实施方式仅用以说明本技术的技术方案而非限制,尽管参照以上较佳实施方式对本技术进行了详细说明,本领域的普通技术人员应当理解,可以对本技术的技术方案进行修改或等同替换都不应脱离本技术技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1