用于干混悬剂的干混悬颗粒及其制备方法和用途与流程

1.本发明涉及用于干混悬剂的干混悬颗粒,包含所述干混悬颗粒的干混悬剂,及其制备方法和用途。

背景技术:

2.质子泵抑制剂(proton pump inhibitors,ppis)是能够选择地抑制人体胃黏膜细胞分泌小管膜上的h

+

/k

+-atp酶(又称质子泵或酸泵)的药物。由于该h

+

/k

+-atp酶是抑制胃酸分泌的最终途径,对其进行抑制可明显降低胃酸的分泌,因此,质子泵抑制剂通常被用于治疗消化道由于胃酸作用而诱发或导致的疾病(即酸相关疾病),其包括胃和十二指肠溃疡、胃食管反流病、手术吻合口溃疡和卓-艾综合症等。根据作用机理,可以将已知的ppis分为非可逆性ppis和可逆性ppis(reversible ppi,rppis)。其中,非可逆性ppis主要为苯并咪唑衍生物,能迅速穿过壁细胞膜并蓄积在强酸性的分泌小管中,然后质子化转化为次磺酰胺类化合物,后者可与h

+

/k

+-atp酶α亚基中的半胱氨酸残基上的巯基形成共价结合的二硫键,由此使h

+

/k

+-atp酶不可逆地失活、抑制其泌酸活性(张璇,“质子泵抑制剂-拉唑类药物专利技术综述”,《专利文献研究2018-医药制药》,知识产权出版社,北京,2019.9:p554-567)。目前全球已经上市的此类药物有:奥美拉唑(omeprazole)、兰索拉唑(lansoprazole)、泮托拉唑(pantoprozole)、雷贝拉唑(rabeprazole)、埃索美拉唑(esomeprazole)、艾普拉唑(ilaprazole)、右兰索拉唑(delansoprazole)等。

3.与其他的拉唑类药物相似,艾普拉唑也属于酸不稳定性化合物。只是,相比于现有的其他拉唑类药物,艾普拉唑具有更低的稳定性。酸不稳定性化合物是在酸性介质中不稳定但是在中性和碱性介质中具有较好稳定性的物质。这些化合物的共同特点是,在酸介质中,经过迅速地降解/转变,可以成为生物学上有效的化合物。酸不稳定的质子泵抑制剂在酸性和中性介质中对降解/转化敏感,用于口服时,应避免其与胃酸接触而影响其稳定性。解决该问题的方法之一是将这类药物的口服制剂以肠溶材料包衣,制备成肠溶微丸制剂。

4.肠溶微丸通常并不是以直接施用的方式给药,而是被进一步制成其他剂型以方便给药,例如被制成片剂、胶囊或者干混悬剂等。干混悬剂是难溶性固体药物与适宜辅料制成的粉状物或粒状物,其在使用前加水振摇即可分散成混悬液。可以向干混悬剂中添加适宜口服的除水以外的其它液体分散介质和添加剂等,从而改善口感等性质。混悬是借助机械方法将不溶性固体微粒接近均匀地分散于适宜液体分散介质中的过程。形成的混悬液中的固体微粒因为分散度大而具有较高的表面自由能,容易聚集,属于热力学不稳定系统;而因为混悬液中的固体颗粒大于胶粒,易受重力作用而发生沉降,因而也属于动力学不稳定系统。

5.因此,如何改进干混悬剂,尤其是包含微丸的干混悬剂在添加分散介质,尤其是水制成混悬液时的热力学和动力学性质,例如达到稳定粘度水平的时间、固体颗粒如微丸稳定悬浮的时间成为本领域所面对的问题。

技术实现要素:

6.令人惊讶地,发明人发现,通过将阴离子型凝胶剂与阳离子型聚合物,如壳聚糖及其衍生物组合用于干混悬颗粒中,可以使由此获得的混悬液快速地达到稳定的粘度水平,并且制备的混悬凝胶可以使微丸稳定悬浮较长时间。

7.本发明的目的通过包含阴离子型凝胶剂和阳离子型聚合物的根据本发明的干混悬颗粒得以解决,尤其是所述干混悬颗粒的组成可以在形成混悬液/混悬凝胶之后,使微丸稳定地悬浮在混悬凝胶中。因此,通过根据本发明的干混悬颗粒能够提供更快地形成稳定的混悬凝胶的干混悬剂,以及可以使该干混悬剂形成的混悬凝胶中的微丸稳定地悬浮更长时间。

8.因此,在一个方面,本发明提供了一种用于干混悬剂的干混悬颗粒,其包含阴离子型凝胶剂和阳离子型聚合物,其中,所述阴离子型凝胶剂与所述阳离子型聚合物的重量比为(0.5~50):1。

9.根据本发明的一个实施方案,所述阴离子型凝胶剂与所述阳离子型聚合物的重量比优选为(0.8~20):1,更优选(0.9~10):1,最优选(1~3):1。

10.根据本发明的一个实施方案,所述阴离子型凝胶剂选自阿拉伯胶、明胶、海藻酸盐如海藻酸钠、果胶、黄原胶、结冷胶、槐豆胶、瓜尔豆胶、琼脂、卡拉胶、罗望子胶、魔芋胶、决明子胶、黄蓍胶、刺梧桐胶、中的一种、两种或更多种。

11.根据本发明的一个实施方案,所述阳离子型聚合物选自壳聚糖或其衍生物。

12.根据本发明的一个实施方案,所述阳离子型聚合物在干混悬颗粒中的重量百分比为0.5-5%,优选0.6-4%,更优选0.8-3.5%,最优选0.9-3.0%。

13.根据本发明的一个实施方案,根据本发明的干混悬颗粒还包括粘合剂、崩解剂、稀释剂和ph调节剂中的一种、两种或更多种。

14.根据本发明的一个实施方案,所述粘合剂自聚乙烯吡咯烷酮、羟丙甲纤维素、羟丙基纤维素、甲基纤维素、聚乙烯醇、淀粉中的一种、两种或更多种。

15.根据本发明的一个实施方案,所述崩解剂选自羧甲基纤维素钠、羧甲基纤维素钙、交联羧甲基纤维素钠、交联羧甲基淀粉钠、低取代羟丙基纤维素、交联聚乙烯吡咯烷酮、微晶纤维素、预胶化淀粉中的一种、两种或更多种。

16.根据本发明的一个实施方案,所述稀释剂选自木糖醇、甘露醇、蔗糖、葡萄糖、山梨醇、麦芽糖醇、果糖中的一种、两种或更多种。

17.根据本发明的一个实施方案,所述ph调节剂选自有机酸或无机酸,优选酒石酸、柠檬酸、草酸、琥珀酸、富马酸、抗坏血酸、苹果酸、谷氨酸、咖啡酸中的一种、两种或更多种。

18.根据本发明的一个实施方案,所述干混悬颗粒在水性介质中形成的混悬凝胶的ph值在2.5-7.0的范围内;优选在3.0-5.0的范围内。

19.根据本发明的一个实施方案,在制备混悬凝胶时,向根据本发明的干混悬颗粒中添加的含水分散介质的量为干混悬颗粒重量的2倍至50倍。

20.在又一个方面,本发明提供了一种制备根据本发明的干混悬颗粒的方法,包括如下步骤:

21.(1)混合阴离子型凝胶剂和阳离子型聚合物以及任选的其它辅料;

22.(2)单独制备粘合剂溶液;

23.(3)将在步骤(2)中获得的粘合剂溶液添加至步骤(1)获得的混合物中以制备润湿混合物;

24.(4)将在步骤(3)中获得的润湿混合物造粒,以获得根据本发明的干混悬颗粒。

25.优选地,所述其它辅料包括稀释剂、ph调节剂、崩解剂等。

26.优选地,在步骤(2)中使用水和/或乙醇作为溶剂。

27.在又一个方面,本发明提供了一种制备根据本发明的干混悬颗粒的方法,包括如下步骤:

28.(1)混合阴离子型凝胶剂和阳离子型聚合物以及任选的其它辅料;

29.(2)提供水和/或乙醇作为润湿剂;

30.(3)将步骤(2)提供的润湿剂添加至步骤(1)获得的混合物中以制备润湿混合物;

31.(4)将在步骤(3)中获得的润湿混合物造粒,以获得根据本发明的干混悬颗粒。

32.优选地,所述其它辅料包括稀释剂、ph调节剂、崩解剂和/或粘合剂等。

33.在制备根据本发明的干混悬颗粒的方法中,优选地,在步骤(4)之后还包括步骤(5):干燥根据本发明的干混悬颗粒。

34.在制备根据本发明的干混悬颗粒的方法中,优选地,在步骤(5)之后还包括步骤(6):将粒料形式的根据本发明的干混悬颗粒进行整粒。

35.在另一个方面,本发明还提供了一种药物组合物,尤其是干混悬剂,其包含根据本发明的干混悬颗粒。

36.根据本发明的一个实施方案,本发明还提供了一种药物组合物,尤其是干混悬剂,其包含根据本发明的干混悬颗粒与肠溶微丸,尤其是含艾普拉唑的肠溶微丸。

37.根据本发明的一个实施方案,在根据本发明的药物组合物中,所述肠溶微丸中的艾普拉唑的用量与干混悬颗粒的用量之间的质量比为1:200~1000。

38.根据本发明的一个实施方案,向根据本发明的药物组合物,优选干混悬剂添加分散介质之后,所获得的混悬凝胶达到最大粘度的75%所经过的时间为小于8min,优选7min。

39.根据本发明的一个实施方案,向根据本发明的药物组合物,优选干混悬剂添加分散介质之后,所获得的混悬凝胶达到最大粘度的90%所经过的时间为小于12min,优选小于11min。

40.根据本发明的一个实施方案,向根据本发明的药物组合物,优选干混悬剂添加含水介质之后形成混悬凝胶的时间为小于120s,优选小于90s,更优选小于70s,最优选小于50s。

41.根据本发明的一个实施方案,根据本发明的药物组合物,优选将干混悬剂添加至分散介质中形成ph 1.2的溶液之后,在1h内艾普拉唑释放率不超过10%。

42.根据本发明的一个实施方案,根据本发明的药物组合物,优选将干混悬剂添加至分散介质中形成ph 6.8的溶液之后,在45min内艾普拉唑释放率不少于70%。

43.在已在进行的动物实验研究中,发明人发现,包含根据本发明的肠溶微丸的制剂,尤其是干混悬剂在胃肠道疾病的治疗和/或预防方面表现出有益的效果,所述胃肠道疾病主要包括胃灼热、炎性肠病、克罗恩病、过敏性肠综合征、溃疡性结肠炎、消化性溃疡、应激性溃疡、出血性消化性溃疡、十二指肠溃疡及十二指肠溃疡复发、与nsaid相关的胃溃疡、成人活动性良性胃溃疡、感染性肠炎、结肠炎、胃酸过多症、消化不良、胃轻瘫、佐林格-埃利森

综合征、胃食管返流疾病(gerd)、幽门螺旋杆菌相关的疾病或根除幽门螺旋杆菌、所有级别的糜烂性食管炎、短肠综合征,或者任何以上疾病的组合。

44.因此,根据本发明一个方面,本发明提供了一种治疗和/或预防胃肠道疾病的方法。该方法包括给需要此治疗和/或预防的患者施用治疗和/或预防有效量的根据本发明的干混悬剂的步骤。其中,可使用该方法治疗和/或预防的胃肠道疾病包括,但不限于,胃灼热、炎性肠病、克罗恩病、过敏性肠综合征、溃疡性结肠炎、消化性溃疡、应激性溃疡、出血性消化性溃疡、十二指肠溃疡及十二指肠溃疡复发、与nsaid相关的胃溃疡、成人活动性良性胃溃疡、感染性肠炎、结肠炎、胃酸过多症、消化不良、胃轻瘫、佐林格-埃利森综合征、胃食管返流疾病(gerd)、幽门螺旋杆菌相关的疾病或根除幽门螺旋杆菌、所有级别的糜烂性食管炎、短肠综合征,或者任何以上疾病的组合。

45.相应地,根据本发明的另一方面,本发明提供了根据本发明的干混悬剂在制备治疗和/或预防胃肠道疾病的药物中的用途,所述胃肠道疾病包括,但不限于,胃灼热、炎性肠病、克罗恩病、过敏性肠综合征、溃疡性结肠炎、消化性溃疡、应激性溃疡、出血性消化性溃疡、十二指肠溃疡及十二指肠溃疡复发、与nsaid相关的胃溃疡、成人活动性良性胃溃疡、感染性肠炎、结肠炎、胃酸过多症、消化不良、胃轻瘫、佐林格-埃利森综合征、胃食管返流疾病(gerd)、幽门螺旋杆菌相关的疾病或根除幽门螺旋杆菌、所有级别的糜烂性食管炎、短肠综合征,或者任何以上疾病的组合。

46.更进一步地,根据本发明的干混悬剂在用于制备治疗和/或预防胃肠道疾病的药物时,所述胃肠道疾病包括,但不限于,十二指肠溃疡及溃疡复发,胃溃疡,胃食管返流疾病(gerd),幽门螺旋杆菌相关的疾病;或所述药物可用于根除幽门螺旋杆菌,还可以预防非甾体抗炎药造成的消化性溃疡疾病,预防抗血小板聚集药物(包括,但不限于氯吡格雷、普拉格雷、替格瑞洛)等造成的胃肠道出血及相关的溃疡。

附图说明

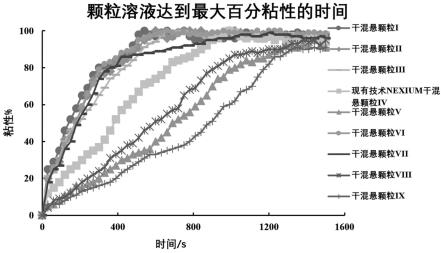

47.图1显示了根据本发明的干混悬颗粒i-iii以及现有技术的干混悬颗粒iv、对比例干混悬颗粒v在添加作为分散介质的水之后达到最大百分粘度的时间。

48.图2显示了向根据本发明的干混悬颗粒i-iii以及现有技术的干混悬颗粒iv添加不同微丸制备的干混悬剂在15ml量筒中测定的0-5ml体积内微丸悬浮-沉降时间。

49.图3显示了向根据本发明的干混悬颗粒i-iii以及现有技术的干混悬颗粒iv添加不同微丸制备的干混悬剂在15ml量筒中测定的5-10ml体积内微丸悬浮-沉降时间。

50.图4显示了向根据本发明的干混悬颗粒i-iii以及现有技术的干混悬颗粒iv添加不同微丸制备的干混悬剂在15ml量筒中测定的10-15ml体积内微丸悬浮-沉降时间。

51.本发明的有益效果

52.与现有技术相比,根据本发明的干混悬颗粒以及含有它的干混悬剂能在含水介质中快速分散而形成稳定的混悬凝胶,并且在同时存在微丸的情况下获得含有悬浮微丸的均匀、稳定的分散体系;由此获得的溶液/凝胶能够比现有技术中的干混悬颗粒和干混悬剂在更短的时间内达到稳定的粘性,而且能够将微丸的稳定悬浮状态保持更长的时间。

53.对于酸不稳定的质子泵抑制剂,尤其是艾普拉唑而言,通过根据本发明的干混悬剂获得的混悬液还能够额外地提高其溶出度。

具体实施方式

54.在根据本发明的一个优选实施方案中,根据本发明的干混悬制剂包含肠溶微丸,优选艾普拉唑肠溶微丸以及根据本发明的干混悬颗粒。根据本发明的干混悬剂可以为,但不限于,包含按重量份计的下述组分:

[0055][0056]

就肠溶微丸而言,根据本发明的各个方面中既可以使用现有技术的微丸,也可以优选使用下述实施方案的肠溶微丸。

[0057]

根据本发明,在肠溶微丸的第一实施方案中,该肠溶微丸从内向外依次包括药丸芯、第一隔离层、第二隔离层和肠溶层,其中,药丸芯含有艾普拉唑和/或艾普拉唑的药学上可接受的盐和第一辅料,所述肠溶微丸的特征在于,第一隔离层中含有水不溶性碱性化合物,所述第一辅料与艾普拉唑和/或艾普拉唑的药学上可接受的盐之间的重量比为0.2~5:1。

[0058]

根据本发明,在肠溶微丸的第二实施方案中,该肠溶微丸从内向外依次包括药丸芯、第一隔离层、第二隔离层和肠溶层,其中,药丸芯含有艾普拉唑和/或艾普拉唑的药学上可接受的盐和第一辅料,所述肠溶微丸的特征在于,第一隔离层含有水不溶性碱性化合物和第一辅料为水不溶性碱性化合物,其中第一隔离层含有水不溶性碱性化合物与第一辅料的水不溶性碱性化合物可以相同或不同。

[0059]

根据本发明,在肠溶微丸的第三实施方案中,该肠溶微丸从内向外依次包括药丸芯、第一隔离层、第二隔离层和肠溶层,其中,药丸芯含有艾普拉唑和/或艾普拉唑的药学上可接受的盐和第一辅料,所述肠溶微丸的特征在于,艾普拉唑和/或艾普拉唑的药学上可接受的盐的粒径d90≤100μm,和第二隔离层不含碱性物质。

[0060]

优选地,根据本发明的肠溶微丸在肠溶层外侧还设有保护层。

[0061]

优选地,在根据本发明的肠溶微丸中,在药丸芯与第一隔离层之间不存在其他的层。

[0062]

优选地,在根据本发明的肠溶微丸中,在第二隔离层与肠溶层之间不存在其他的层。

[0063]

优选地,在根据本发明的肠溶微丸中,在第一隔离层与第二隔离层之间不存在其他的层。

[0064]

优选地,根据本发明的肠溶微丸中的第一辅料为碱性化合物,优选为水不溶性碱性化合物,更优选选自氢氧化镁、氢氧化铝、氧化镁、碳酸镁、碳酸钙、氢氧化钙。

[0065]

优选地,艾普拉唑的药学上可接受的盐可以例如为艾普拉唑钠、艾普拉唑镁、艾普

拉唑锌、艾普拉唑钾、艾普拉唑锂或艾普拉唑钙等。在此,本领域技术人员可以根据需要选择合适的盐。

[0066]

优选地,根据本发明的肠溶微丸的药丸芯还包含表面活性剂。优选地,所述表面活性剂为吐温80或十二烷基硫酸钠。

[0067]

优选地,第一隔离层中的水不溶性碱性化合物与艾普拉唑和/或其药学上可接受的盐的重量比为0.2~5:1,优选0.25~4:1,更优选0.3~3:1,尤其优选0.5~2:1,最优选0.8~1.2:1,例如1:1。

[0068]

优选地,第二隔离层中包含能够防止微丸发生粘连的水不溶性惰性物质,其与粘合剂的用量按重量计的比例在1~8:1.5~10,或者1-10:1~20,或者4~26:7~44范围内。

[0069]

优选地,艾普拉唑和/或艾普拉唑的药学上可接受的盐的粒径d90可以为选自任意两个下述端点之间的范围:0μm(在组成范围时不包括该点值)10μm,20μm,30μm,40μm,50μm,60μm,70μm,80μm,90μm,100μm。

[0070]

关于肠溶微丸的药丸芯:

[0071]

根据本发明的肠溶微丸的药丸芯(或称为含药丸)可以是全活性药丸芯或包覆有载药层的空白微丸芯。在本文中,术语“全活性药丸芯”是指包含艾普拉唑和/或艾普拉唑的药学上可接受的盐和第一辅料,以及其他一种或多种可药用赋形剂的药丸芯,其中作为活性成分的艾普拉唑和/或艾普拉唑的药学上可接受的盐分散在其它成分(所述第一辅料和其他一种或多种可药用赋形剂等)中,而不独立地或者与任意其它成分一起形成另外的层;在包覆有载药层的空白微丸芯中,载药层包含艾普拉唑和/或艾普拉唑的药学上可接受的盐和第一辅料和任选的赋形剂。

[0072]

当药丸芯中的艾普拉唑和/或其药学上可接受的盐仅在第一隔离层包含的水不溶性碱性化合物的作用下,无法实现足够的贮存稳定性时,另外在药丸芯中加入的第一辅料可以实现其贮存稳定性的提高。

[0073]

药丸芯中的第一辅料可以为现有技术中用于提高酸不稳定性化合物的稳定性所使用的常规辅料。优选地,第一辅料为碱性化合物,包括水不溶性碱性化合物和水溶性碱性化合物。根据本发明优选地,使用水不溶性碱性化合物作为药丸芯中的第一辅料;更优选地,使药丸芯中包含的水不溶性碱性化合物与第一隔离层中包含的水不溶性碱性化合物相同,由此可以进一步增强隔离层缓冲ph的作用。在根据本发明的实施方案中,水不溶性碱性化合物可以选自,但不限于,氢氧化镁、氢氧化铝、氧化镁、碳酸镁、碳酸钙、氢氧化钙中的一种或更多种。优选地,碱性化合物与艾普拉唑和/或其药学上可接受的盐的重量比为0.2~5:1,优选0.25~4:1,更优选0.3~3:1,尤其优选0.5~2:1,最优选0.8~1.2:1,例如1:1。

[0074]

根据本发明,在药丸芯中还可以包含表面活性剂。根据本发明的实施例结果证明,表面活性剂可以提高肠溶微丸及其制剂中的艾普拉唑和/或其药学上可接受的盐的溶出度,进而有效地改善它们的生物利用度。在根据本发明的实施例中,药丸芯包含的表面活性剂可以选自非离子表面活性剂、阴离子表面活性剂和两性离子表面活性剂。优选地,非离子表面活性剂可以选自聚乙二醇型、多元醇型(如吐温80)等;阴离子表面活性剂可以选自高级脂肪酸盐、硫酸酯盐、磺酸盐等,如十二烷基硫酸钠;两性离子表面活性剂可以选自磷酯类。

[0075]

根据本发明,艾普拉唑和/或其药学上可接受的盐的粒径可以影响肠溶微丸的溶

出度和/或载药量。在根据本发明的优选实施方案中,艾普拉唑和/或其药学上可接受的盐的粒径可以为粒径d90≤100μm;在这种情况下,肠溶微丸具有良好的溶出度,进而可以提高由肠溶微丸制备的肠溶微丸制剂的生物利用度。更优选地,艾普拉唑和/或其药学上可接受的盐的粒径d90可以为选自任意两个下述端点之间的范围:10μm,20μm,30μm,40μm,50μm,60μm,70μm,80μm,90μm,100μm,尤其是d90≤50μm,由此可以达到提高的载药量。

[0076]

根据本发明的一个实施方案,上述空白微丸芯为现有技术中常规使用的空白微丸芯。在根据本发明的实施方案中,空白微丸芯可以选自,但不限于,微晶纤维素丸芯、蔗糖丸芯或甘露醇丸芯,其粒径可以为50~500μm,优选100~400μm,更优选250~350μm,最优选约300μm。

[0077]

根据本发明的一个实施方案,如上所述的载药层还可以包含粘合剂。粘合剂可以选自,但不限于,羟丙基纤维素、羟丙甲纤维素、羟甲基纤维素、羟乙基纤维素、羧甲基纤维素、甲基纤维素、聚乙烯吡咯烷酮、聚乙烯醇、聚乙二醇、糖浆和淀粉的一种或更多种。在根据本发明的实施方案中,粘合剂可以选自羟丙基纤维素-ssl(例如来自nisso的可商购系列)、羟丙甲纤维素e5、聚乙烯吡咯烷酮k30、聚乙烯醇、甲基纤维素和聚乙二醇的一种或更多种。

[0078]

关于肠溶微丸的隔离层:

[0079]

肠溶微丸的隔离层的基本功能是用于将处于碱性环境的药丸芯与含游离羧基的肠溶层隔离,以防止艾普拉唑和/或其药学上可接受的盐在包衣过程或在贮存过程中的降解或变色。在针对艾普拉唑肠溶微丸及其制剂的研究中,发明人发现,采用现有技术中的常规制备方法(例如在制备与药丸芯紧密相邻的隔离层时)通常使用的能够防止微丸发生粘连的水不溶性惰性物质(如滑石粉,二氧化硅,二氧化钛,硬脂酸镁等)和/或水溶性碱性化合物,以及在制备与肠溶层紧密相邻的隔离层时通常使用的碱性化合物,会降低肠溶微丸及其制剂的稳定性和/或耐酸性,尤其是对于稳定性相对低的酸不稳定性化合物如艾普拉唑而言,这导致其肠溶微丸及其制剂无法同时达到关于稳定性和耐酸性的要求。在本文中,术语“紧密相邻”是指肠溶微丸的药丸芯与其包衣或包覆层之间或者两个层彼此之间不存在另外的层。

[0080]

导致该技术问题的原因之一,发明人经试验证明并认为(但不受此局限),与药丸芯紧密相邻的隔离层(对应于根据本发明的第一隔离层)中包含的能够防止微丸发生粘连的水不溶性惰性物质和药丸芯包含的酸不稳定性化合物两者之间的相容性由于酸不稳定性化合物的不同的稳定性而不同,即:在根据现有技术制备的肠溶微丸及其制剂中,当药丸芯包含的酸不稳定性化合物(如艾普拉唑)的稳定性低时,与药丸芯紧密相邻的隔离层中包含的能够防止微丸发生粘连的水不溶性惰性物质(如滑石粉)与酸不稳定性化合物的相容性也会降低。因此,即使在药丸芯和/或隔离层中包含的作为稳定剂的碱性化合物的保护下,依然会造成加速试验结果中有关物质(即杂质)的明显增加,从而降低肠溶微丸制剂的稳定性。这在一定程度上限制了能够适用于根据现有技术制备的肠溶微丸及其制剂的酸不稳定性化合物的范围,即:根据现有技术制备的肠溶微丸及其制剂的配方或组成无法很好地适用于稳定性相对低的艾普拉唑和/或其药学上可接受的盐。此外,当在与药丸芯紧密相邻的隔离层(对应于根据本发明的第一隔离层)包含水溶性碱性化合物时,在长期的高温高湿条件下,肠溶微丸的隔离层会吸入游离水而导致水溶性碱性化合物溶解,从而使得与肠

溶层紧密相邻的隔离层的碱性升高而显碱性,当在酸性介质下肠溶层有水渗入时,造成肠溶层提前溶解,从而导致肠溶微丸及其制剂的耐酸性降低。由于与肠溶层紧密相邻的隔离层显碱性而导致肠溶层提前溶解的原理亦适用于当与肠溶层紧密相邻的隔离层(对应于根据本发明的第二隔离层)中包含碱性化合物的情况。

[0081]

因此,根据本发明,肠溶微丸包括至少两个包含惰性物质的隔离层,即至少包括靠近药丸芯而与药丸芯紧密相邻的第一隔离层和与第一隔离层相比远离药丸芯或与肠溶层紧密相邻的第二隔离层,其中,第一隔离层包含水不溶性碱性化合物,而不包含水溶性碱性化合物和能够防止微丸发生粘连的水不溶性惰性物质,第二隔离层不包含碱性化合物。当肠溶微丸包括三个或以上的隔离层时,位于第一隔离层与第二隔离层之间的其他隔离层可以是符合根据本发明的第一隔离层或者第二隔离层的定义的隔离层,也可以是现有技术中通常使用的隔离层。

[0082]

根据本发明,水不溶性碱性化合物可以是现有技术中用于提高酸不稳定性化合物的稳定性通常使用的不溶于水的碱性化合物。在根据本发明的实施方案中,水不溶性碱性化合物可以选自,但不限于,氢氧化镁、氢氧化铝、氧化镁、碳酸镁、碳酸钙、氢氧化钙中的一种或更多种。

[0083]

根据本发明,能够防止微丸发生粘连的水不溶性惰性物质可以选自药剂学中常规的一种或更多种润滑剂、助流剂和抗粘剂(亦即抗黏剂,下文同)一种或更多种。在根据本发明的实施方案中,能够防止微丸发生粘连的水不溶性惰性物质可以选自,但不限于,二氧化硅、硅酸钙、胶态二氧化硅、硅酸铝、硅酸铝钙、硅酸镁、硬脂酸钠、硬脂酸锌、硬脂酸镁、滑石粉和二氧化钛等。在根据本发明的艾普拉唑肠溶微丸的一个实施方案中,肠溶微丸的第一隔离层中不包含如下能够防止微丸发生粘连的水不溶性惰性物质:滑石粉、二氧化硅、二氧化钛和硬脂酸镁中的一种或更多种。

[0084]

在根据本发明的优选实施方案中,第一隔离层主要由水不溶性碱性化合物和粘合剂组成,以及第二隔离层主要由能够防止微丸发生粘连的水不溶性惰性物质和粘合剂组成。根据本发明,通过调节第一隔离层中包含的水不溶性碱性化合物与粘合剂的用量或者第二隔离层中包含的能够防止微丸发生粘连的水不溶性惰性物质与粘合剂的用量,能够影响肠溶微丸制剂的溶出度,进而影响其生物利用度。例如,在根据本发明的艾普拉唑肠溶微丸片的优选实施方案中,各成分的配比可以为如下:当艾普拉唑用量为5~15重量份时,第一隔离层中包含粘合剂5~36重量份,水不溶性碱性化合物5~36重量份;第二隔离层中包含粘合剂4~26重量份,能够防止微丸发生粘连的水不溶性惰性物质7~44重量份。

[0085]

上述粘合剂为根据现有技术的隔离层中通常使用粘合剂。根据本发明,粘合剂可以选自药用合格的水可溶性惰性化合物或用做包衣膜的聚合物,如羟丙基纤维素、羟丙甲纤维素、羟甲基纤维素、羟乙基纤维素、羧甲基纤维素、甲基纤维素、聚乙烯吡咯烷酮、聚乙烯醇、聚乙二醇、糖浆和淀粉中的一种或更多种。

[0086]

关于肠溶微丸的肠溶层:

[0087]

在现有技术中的肠溶微丸制剂通常使用的肠溶层也适用于本发明,例如cn87103285a(us4786505的中国同族)中记载了关于肠溶层的详细介绍;发明人将其作为参考,并将所述文献中与肠溶层相关的内容和其中引用的所有文献的相关内容引入本技术中。

[0088]

根据本发明,肠溶层可以包含一种或更多种选自下组的物质:丙烯酸树脂类、羧甲乙纤维素等纤维素类、欧巴代等的肠溶包衣材料,以及任选的一种或更多种选自增塑剂、抗粘剂、润滑剂的添加剂。在根据本发明的实施方案中,肠溶层可以包含丙烯酸树脂类肠溶包衣材料、增塑剂(如聚乙二醇、三乙酸甘油酯、柠檬酸三乙酯、邻苯二甲酸酯等)、抗粘剂(如滑石粉、单硬脂酸甘油酯等)。其中,丙烯酸树脂类肠溶包衣材料选自醋酸邻苯二甲酸纤维素、邻苯二甲酸羟丙甲基纤维素、甲基丙烯酸共聚物的溶液或分散液l30d55、醋酸琥珀酸羟丙甲基纤维素、聚乙酸邻苯二甲酸乙烯、虫胶中的一种或更多种。在根据本发明的艾普拉唑肠溶微丸的优选实施方案中,肠溶层所含的肠溶包衣材料与艾普拉唑和/或其药学上可接受的盐重量比为2~20:1。在根据本发明的艾普拉唑肠溶微丸的优选实施方案中,增塑剂与艾普拉唑和/或其药学上可接受的盐重量比为0.6~6:1,优选0.8~4:1,更优选1~2:1。

[0089]

关于肠溶微丸的保护层:

[0090]

根据本发明,肠溶微丸还可以在肠溶层外侧设有保护层,优选保护层与肠溶层紧密相邻。所述保护层可以防止在制备成制剂之前的放置过程、或者在其制剂的制备过程中、或者制备成制剂后的放置过程中各种半成品/产品之间可能发生的粘连。此外,设置保护层还可以有效地提高肠溶微丸的溶出度,从而改善由其制备的肠溶微丸制剂的生物利用度。

[0091]

在根据本发明的实施方案中,保护层可以包含粘合剂以及抗粘剂。粘合剂可以选自羟丙甲纤维素、羟丙基纤维素、聚乙烯吡咯烷酮、聚乙烯醇、甲基纤维素和聚乙二醇中的一种或更多种。抗粘剂可以选自滑石粉、硬脂酸镁、二氧化钛和二氧化硅中的一种或更多种。

[0092]

根据本发明,增大保护层中的抗粘剂的用量可以提高肠溶微丸的耐酸性。在根据本发明的艾普拉唑肠溶微丸的优选实施方案中,当艾普拉唑和/或其药学上可接受的盐为5~15重量份时,抗粘剂的用量为0.5~5重量份。

[0093]

根据本发明的第四方面,本发明提供了肠溶微丸的制备方法,所述方法至少包括以下步骤:1)制备包含艾普拉唑和/或艾普拉唑的药学上可接受的盐和第一辅料的药丸芯;2)包覆第一隔离层和之后包覆第二隔离层;以及3)包覆肠溶层。

[0094]

优选地,在步骤2)包括:制备包含水不溶性碱性化合物并且不包含水溶性碱性化合物和能够防止微丸发生粘连的水不溶性惰性物质的第一混悬液,并将第一混悬液包覆在步骤1)中获得的药丸芯上;制备不包含碱性化合物的第二混悬液,并将第二混悬液包覆为第二隔离层,优选作为与肠溶层紧密相邻的第二隔离层进行包覆;

[0095]

优选地,在步骤1)中,所述第一辅料与所述第一隔离层包含的水不溶性碱性化合物共同作用,从而使得艾普拉唑和/或艾普拉唑的药学上可接受的盐实现贮存稳定性。

[0096]

优选地,肠溶微丸的制备方法还包括步骤4):包覆保护层。

[0097]

在根据本发明的实施方案中,肠溶微丸的制备方法可以包括下述步骤的一个或更多个:

[0098]

1)通过例如流化床法在空白微丸芯上包覆载药层,制备药丸芯,载药层包含艾普拉唑和/或艾普拉唑的药学上可接受的盐、作为第一辅料的碱性化合物以及粘合剂;

[0099]

2)通过例如流化床法从内向外地分别将至少第一混悬液和第二混悬液包覆到在步骤1)中所获得的药丸芯上,其中,第一混悬液包含水不溶性碱性化合物,而不包含水溶性碱性化合物和能够防止微丸发生粘连的水不溶性惰性物质,形成第一隔离层;第二混悬液

不包含碱性化合物,形成第二隔离层;由此制备隔离丸;

[0100]

3)将肠溶包衣材料和选自增塑剂、抗粘剂、润滑剂和乳化剂的一种或更多种制成肠溶层混悬液;通过例如流化床法,将肠溶层混悬液包覆在步骤2)中获得的隔离丸上,制备肠溶微丸。

[0101]

优选地,上述肠溶微丸的制备方法还可以包括步骤4):将选自羟丙基纤维素、羟丙甲纤维素、甲基纤维素、聚乙烯吡咯烷酮、聚乙烯醇、羧甲基纤维素和聚乙二醇中的一种或更多种的粘合剂加入纯化水中,制备保护层包衣液,通过例如流化床法,将保护层包衣液包覆到在步骤3)中所获得的肠溶微丸上,制备具有保护层的肠溶微丸。

[0102]

在下文以干混悬剂为示例,阐述根据本发明的肠溶微丸以及包含它们的干混悬剂的制备方法和性质测试实验。

[0103]

实施例

[0104]

实施例1:微丸的制备

[0105]

首先在本实施例中,以艾普拉唑和/或其药学上可接受的盐为例,制备根据本发明的肠溶微丸a、d和e。

[0106]

(一)微丸各组成层的制备处方:

[0107]

1.1含药丸(即,药丸芯w)的制备及其上药率

[0108]

(1)称取150g羟丙基纤维素-ssl、4g聚山梨酯80溶于3000g纯化水中得羟丙基纤维素粘合剂溶液,然后将100g氢氧化镁加入到粘合剂溶液中,采用高剪切分散10000rpm分散5min,然后将100g的d90粒径为46.8μm的艾普拉唑分散到含氢氧化镁的粘合剂溶液中,10000rpm高剪切分散均匀;通过glatt gpcg-1流化床将艾普拉唑混悬液喷涂到100g蔗糖丸芯上,制得含药丸w1。

[0109]

流化床工艺参数如下:

[0110][0111]

其中,含药丸w1上药率=(含药丸实际含量)/(含药丸理论含量)

×

100%=95.6%

[0112]

(2)称取180g聚乙烯吡咯烷酮k30、6g聚山梨酯80溶于3000g纯化水中,向其中加入50g氧化镁,10000rpm高剪切分散均匀,获得含氧化镁的粘合剂。然后将150g艾普拉唑分散到含氧化镁的粘合剂中,10000rpm高剪切分散均匀,通过glatt gpcg-1流化床将艾普拉唑混悬液喷到100g甘露醇丸芯上,制得含药丸w4。

[0113]

其中,流化床工艺参数如下:

[0114][0115]

其中,含药丸w4上药率=(含药丸实际含量)/(含药丸理论含量)

×

100%=93.3%

[0116]

(3)称取80g羟丙甲纤维素e5、6g聚山梨酯80溶于1600g纯化水中,加入50g氢氧化镁,10000rpm高剪切分散均匀,获得含氢氧化镁的粘合剂。然后将150g艾普拉唑分散到含氢氧化镁的粘合剂中,10000rpm高剪切分散均匀,通过glatt gpcg-1流化床将艾普拉唑药物混悬液喷到150g蔗糖丸芯上,制得含药丸w5。

[0117]

其中,流化床工艺参数如下所示:

[0118][0119][0120]

其中,含药丸w5上药率=(含药丸实际含量)/(含药丸理论含量)

×

100%=94.1%

[0121]

1.2隔离层(g)的制备

[0122]

称取23g羟丙基纤维素-ssl溶于460g纯化水中,然后加入23g碳酸镁,10000rpm高剪切分散均匀,制备第一层隔离层处方。称取17.2g羟丙基纤维素-ssl溶于344g纯化水中,加入28.8g滑石粉,10000rpm高剪切分散均匀,制备第二层隔离层处方。通过glatt gpcg-1流化床,先后将两层隔离混悬液,喷到含90g相应药丸芯上。

[0123]

其中,流化床工艺参数如下所示:

[0124]

[0125]

1.3肠溶层(c)的制备

[0126]

肠溶层处方c(单位:g)

[0127]

艾普拉唑隔离丸92尤特奇l30d-55223.8滑石粉3.4柠檬酸三乙酯20.1纯化水447.6

[0128]

制备过程:

[0129]

称取20.1g柠檬酸三乙酯溶于447.6g纯化水中,加入3.4g滑石粉,10000rpm高剪切分散均匀,然后与223.8g尤特奇l30d-55搅拌45min备用,通过glatt gpcg-1流化床,将肠溶包衣液喷到隔离微丸上。

[0130]

具体工艺参数如下:

[0131][0132]

1.4保护层(b)的制备

[0133]

1)保护层处方b1(单位:g)

[0134]

艾普拉唑肠溶微丸100羟丙甲纤维素e52.5硬脂酸镁1.2纯化水50

[0135]

制备过程:

[0136]

称取处方量2.5g羟丙甲纤维素e5溶于50g纯化水中,然后加入1.2g硬脂酸镁,5000rpm高剪切分散均匀,制得保护层包衣液。通过glatt gpcg-1流化床,将保护层包衣液喷到肠溶微丸上。

[0137]

具体工艺参数如下:

[0138][0139]

2)保护层处方b4(单位:g)

[0140][0141][0142]

制备过程:

[0143]

称取处方量2.5g羟丙基纤维素-ssl溶于50g纯化水中,然后加入1.2g滑石粉,5000rpm高剪切分散均匀,制得保护层包衣液。通过glatt gpcg-1流化床,将保护层包衣液喷到肠溶微丸上。

[0144]

具体工艺参数参见上述保护层处方b1。

[0145]

3)保护层处方b5(单位:g)

[0146]

艾普拉唑肠溶微丸100羟丙基纤维素-ssl2.5二氧化钛1.2纯化水50

[0147]

制备过程:

[0148]

称取处方量2.5g羟丙基纤维素-ssl溶于50g纯化水中,然后加入1.2g二氧化钛,5000rpm高剪切分散均匀,制得保护层包衣液。通过glatt gpcg-1流化床,将保护层包衣液喷到肠溶微丸上。

[0149]

具体工艺参数参见上述保护层处方b1。

[0150]

(二)制备肠溶微丸:

[0151]

根据本实施例第(一)节中列举出的肠溶微丸各组成层的处方,制备如下表1所示的根据本发明的肠溶微丸a、d和e。

[0152]

表1:根据本发明的肠溶微丸的处方组成

[0153] 微丸a微丸d微丸e含药丸w1w4w5隔离层g2g2g2肠溶层c1c1c1

保护层b1b4b5含药丸载药量(%)95.693.394.1

[0154]

其中,w

x

含药丸上药率=(含药丸实际含量)/(含药丸理论含量)

×

100%实施例2微丸干混悬剂的制备

[0155]

在本实施例中,首先制备干混悬颗粒,然后通过添加不同微丸制备含微丸的干混悬剂。

[0156]

2.1干混悬剂a-i的制备

[0157]

1)干混悬颗粒的制备

[0158]

处方用量卡拉胶25g羟丙基的纤维素lf10g交联聚维酮25g甘露醇700g葡萄糖250g苹果酸4g壳聚糖25g纯化水190g

[0159]

制备方法:称取10g羟丙基纤维素lf溶于190g纯化水中,称取处方量卡拉胶、交联聚维酮、壳聚糖、甘露醇、葡萄糖、苹果酸至于hlsh2-6湿法混合制粒机中,400rpm搅拌混合4min,然后将羟丙基纤维素lf溶于加入到混合机中,继续搅拌3min,开启剪切800rpm,1min后出料,制得湿颗粒;将湿颗粒进行干燥,然后过1.2mm筛网整粒。得干混悬颗粒i。

[0160]

2)干混悬剂的制备

[0161]

将94.5mg艾普拉唑肠溶微丸a和1.5g上述干混悬颗粒混合获得干混悬剂a-i。

[0162]

2.2干混悬剂d-ii的制备

[0163]

1)干混悬颗粒的制备

[0164]

[0165][0166]

制备方法:称取处方量阿拉伯胶、海藻酸钠、羟丙甲纤维素e5、交联羧甲基纤维素钠、甘露醇、蔗糖、柠檬酸、壳聚糖置于hlsh2-6湿法混合制粒机中,开启400rpm搅拌混合5min,然后边搅拌边缓慢加入纯化水,继续搅拌5min,开启700rpm剪切1min,制得湿颗粒,出料,干燥,过1.0mm筛网整粒。得干混悬颗粒ii。

[0167]

2)干混悬剂的制备

[0168]

艾普拉唑肠溶微丸d 67.4mg和2.5g上述干混悬颗粒混合,装瓶,即得规格5mg的艾普拉唑肠溶干混悬剂d-ii。

[0169]

2.3干混悬剂e-iii的制备

[0170]

1)干混悬颗粒iii的制备

[0171]

处方用量果胶30g海藻酸钠5g聚乙烯吡咯烷酮k3010g交联聚维酮35g麦芽糖200g木糖醇900g抗坏血酸9g壳聚糖35g纯化水190g

[0172]

制备方法:称取10g聚乙烯吡咯烷酮k30溶于190g纯化水中,称取处方量果胶、海藻酸钠、交联聚维酮、麦芽糖、木糖醇、抗坏血酸、壳聚糖至于hlsh2-6湿法混合制粒机中,400rpm搅拌混合4min,然后将聚乙烯吡咯烷酮溶液加入到混合机中,继续搅拌4min,开启剪切800rpm,1min后出料,制得湿颗粒;将湿颗粒进行干燥,然后过1.2mm筛网整粒。得干混悬颗粒iii。

[0173]

2)干混悬剂的制备

[0174]

艾普拉唑肠溶微丸e 60.5mg和2.0g上述干混悬颗粒混合,装瓶,即得规格5mg的艾普拉唑肠溶干混悬剂e-iii。

[0175]

2.4干混悬剂a-vi的制备

[0176]

1)干混悬颗粒vi的制备

[0177]

处方用量黄原胶25g

羟丙基甲基纤维素e58g交联羧甲基纤维素钠20g甘露醇600g蔗糖250g柠檬酸4g壳聚糖5g纯化水220g

[0178]

制备方法:称取8g羟丙基甲基纤维素e5溶于220g纯化水中,称取处方量黄原胶、交联羧甲基纤维素钠、壳聚糖、甘露醇、蔗糖、柠檬酸置于hlsh2-6湿法混合制粒机中,400rpm搅拌混合4min,然后将羟丙基甲基纤维素e5溶液加入到混合机中,继续搅拌3min,开启剪切1000rpm,1min后出料,制得湿颗粒;将湿颗粒进行干燥,然后过1.2mm筛网整粒。得干混悬颗粒vi。

[0179]

2)干混悬剂的制备

[0180]

艾普拉唑肠溶丸微丸a 94.5mg和1.6g上述干混悬颗粒混合,装瓶,即得规格5mg的艾普拉唑肠溶干混悬剂a-vi。

[0181]

2.5干混悬剂a-vii的制备

[0182]

1)干混悬颗粒vii的制备

[0183][0184][0185]

制备方法:称取18g羟丙基甲基纤维素vlv溶于280g纯化水中,称取处方量黄原胶、交联羧甲基纤维素钠、壳聚糖、甘露醇、蔗糖、柠檬酸置于hlsh2-6湿法混合制粒机中,400rpm搅拌混合4min,然后将羟丙基甲基纤维素vlv溶液加入到混合机中,继续搅拌3min,开启剪切800rpm,1min后出料,制得湿颗粒;将湿颗粒进行干燥,然后过1.2mm筛网整粒。得干混悬颗粒vii。

[0186]

2)干混悬剂的制备

[0187]

艾普拉唑肠溶丸微丸a 94.5mg和2.0g上述干混悬颗粒混合,装瓶,即得规格5mg的艾普拉唑肠溶干混悬剂a-vii。

[0188]

2.6干混悬剂a-viii的制备

[0189]

1)干混悬颗粒viii的制备

[0190]

处方用量黄原胶20g羟丙基甲基纤维素vlv18g交联羧甲基纤维素钠30g甘露醇600g蔗糖260g柠檬酸6g壳聚糖40g纯化水280g

[0191]

制备方法:称取18g羟丙基甲基纤维素vlv溶于280g纯化水中,称取处方量黄原胶、交联羧甲基纤维素钠、壳聚糖、甘露醇、蔗糖、柠檬酸置于hlsh2-6湿法混合制粒机中,400rpm搅拌混合4min,然后将羟丙基甲基纤维素vlv溶液加入到混合机中,继续搅拌3min,开启剪切800rpm,1min后出料,制得湿颗粒;将湿颗粒进行干燥,然后过1.2mm筛网整粒。得干混悬颗粒viii。

[0192]

2)干混悬剂的制备

[0193]

艾普拉唑肠溶丸微丸a 94.5mg和1.8g上述干混悬颗粒混合,装瓶,即得规格5mg的艾普拉唑肠溶干混悬剂a-viii。

[0194]

2.7干混悬剂a-ix的制备

[0195]

1)干混悬颗粒ix的制备

[0196]

处方用量黄原胶20g羟丙基甲基纤维素vlv20g交联羧甲基纤维素钠30g甘露醇660g蔗糖260g柠檬酸8g壳聚糖60g纯化水300g

[0197]

制备方法:称取20g羟丙基甲基纤维素vlv溶于300g纯化水中,称取处方量黄原胶、交联羧甲基纤维素钠、壳聚糖、甘露醇、蔗糖、柠檬酸置于hlsh2-6湿法混合制粒机中,400rpm搅拌混合4min,然后将羟丙基甲基纤维素vlv溶液加入到混合机中,继续搅拌3min,开启剪切800rpm,1min后出料,制得湿颗粒;将湿颗粒进行干燥,然后过1.2mm筛网整粒。得干混悬颗粒ix。

[0198]

2)干混悬剂的制备

[0199]

艾普拉唑肠溶丸微丸a 94.5mg和1.8g上述干混悬颗粒混合,装瓶,即得规格5mg的艾普拉唑肠溶干混悬剂a-ix。

[0200]

2.8对比例干混悬剂的制备

[0201]

1)对比干混悬颗粒v处方(单位:g)

[0202][0203][0204]

制备方法:将黄原胶、壳聚糖、ccna和阿斯巴甜混合均匀后,加入干法制粒机进行制粒。工艺参数为:压轮间距0.2mm,喂料速度:30rpm,压轮转速5rpm,整粒转速10rpm。制粒完毕后,过筛进行整粒,控制粒径在0.5-0.7mm之间。得干混悬颗粒v。

[0205]

2)干混悬剂的制备

[0206]

艾普拉唑肠溶微丸e 60.5mg和2.0g上述干混悬颗粒

ⅴ

混合,装瓶,即得规格5mg的艾普拉唑肠溶干混悬剂e-v。

[0207]

实施例3干混悬颗粒的性能测定

[0208]

3.1干混悬颗粒的粘性测定

[0209]

3.1.1本发明干混悬颗粒i

[0210]

1.5g加入15ml水,搅拌60s,用校准的ph计测定ph为3.9,然后持续测定混悬凝胶的粘性。

[0211]

3.1.2本发明干混悬颗粒ii

[0212]

2.5g加入25ml水,搅拌60s,用校准的ph计测定ph为3.8,然后持续测定混悬凝胶的粘性。

[0213]

3.1.3本发明的干混悬颗粒iii

[0214]

2.0g加入20ml水,搅拌60s,用校准的ph计测定ph为4.0,然后持续测定混悬凝胶的粘性。

[0215]

3.1.4本发明的干混悬颗粒vi

[0216]

2.0g加入20ml水,搅拌60s,用校准的ph计测定ph为4.0,然后持续测定混悬凝胶的粘性。

[0217]

3.1.5本发明的干混悬颗粒vii

[0218]

2.0g加入20ml水,搅拌60s,用校准的ph计测定ph为3.9,然后持续测定混悬凝胶的粘性。

[0219]

3.1.6本发明的干混悬颗粒viii

[0220]

2.0g加入20ml水,搅拌60s,用校准的ph计测定ph为3.9,然后持续测定混悬凝胶的粘性。

[0221]

3.1.7本发明的干混悬颗粒ix

[0222]

2.0g加入20ml水,搅拌60s,用校准的ph计测定ph为4.0,然后持续测定混悬凝胶的粘性。

[0223]

3.1.8对比例干混悬颗粒iv

[0224]

为现有技术样品,使用来自astrazeneca的(oral suspension,规格

40mg),将包含埃索美拉唑镁的肠溶小丸从产品的颗粒中除去,向剩余粉末中加入15ml纯化水,搅拌60s,然后持续测定混悬凝胶的粘性。

[0225]

3.1.9对比例干混悬颗粒v

[0226]

2.0g加入20ml水,搅拌60s,用校准的ph计测定ph为8.0,然后持续测定混悬凝胶的粘性。

[0227]

设备:brookfield dv2t粘度计,小量样品适配器ssa,mv1y旗形叶轮片式转子。

[0228]

上述干混悬颗粒的粘性测定的结果参见下表2和图1:

[0229]

表2:干混悬颗粒的粘性测定结果。

[0230]

[0231][0232]

从表2和图1中可见,相比于现有技术的干混悬颗粒iv,本发明的干混悬颗粒i-iii和vi-viii能够更快地达到最大粘度;而对比干混悬颗粒v,由于壳聚糖用量大,干混悬颗粒加水后达到最大粘度的时间明显加长;并且对比干混悬颗粒v加入水中后,由于呈碱性,会使得艾普拉唑肠溶丸的肠溶衣溶解。

[0233]

3.2关于干混悬剂中艾普拉唑微丸保持悬浮需要的时间的测试

[0234]

①

实施例8.1中的干混悬剂a-i加入15ml水,匀速搅拌,30s时,开始计时,观察肠溶微丸全部悬浮所用的时间。

[0235]

②

实施例8.2中的干混悬剂d-ii加入25ml水,匀速搅拌,30s时,开始计时,观察肠溶微丸全部悬浮所用的时间。

[0236]

③

实施例8.3中的干混悬剂e-iii加入20ml水,匀速搅拌,30s时,开始计时,观察肠溶微丸全部悬浮所用的时间。

[0237]

④

astrazeneca的(oral suspension,规格40mg),加入15ml纯化水,匀速搅拌,30s时,开始计时,观察肠溶微丸全部悬浮所用的时间。

[0238]

⑤

实施例8.4中的对比干混悬剂e-v加入20ml水,匀速搅拌,30s时,开始计时,观察肠溶微丸全部悬浮所用的时间。

[0239]

上述测试结果参见下表20:

[0240]

表3:关于干混悬剂中艾普拉唑微丸保持悬浮需要的时间的测试结果

[0241][0242]

从表3中可以看出,本发明的干混悬剂a-i、d-ii和e-iii均能在比现有技术更短时间内形成混悬凝胶;对比例干混悬剂e-v中干混悬颗粒小丸保持悬浮的时间需要到735s,凝胶强度太强,影响了悬浮速度。

[0243]

3.3混悬凝胶中微丸的悬浮-沉降时间

[0244]

(1)向1.5g本发明的干混悬颗粒i中加入100粒艾普拉唑肠溶微丸a,加入15ml水,搅拌150s,至肠溶微丸完全悬浮,然后倒入15ml量筒中,数出0-5ml、5-10ml、10-15ml的量程范围内的肠溶微丸数,每隔1h计算一次,持续12h。同时进行10组试验。计算0-5ml、5-10ml、10-15ml量程内微丸的平均比例(参见图2~4中的干混悬颗粒i的曲线)。

[0245]

(2)向1.5g本发明的干混悬颗粒ii中加入100粒艾普拉唑肠溶微丸d,加入15ml水,搅拌150s,至微丸完全悬浮,然后倒入15ml量筒中,数出0-5ml、5-10ml、10-15ml的量程范围内的肠溶微丸数,每隔1h计算一次,持续12h。同时进行10组试验。计算0-5ml、5-10ml、10-15ml量程内微丸的平均比例(参见图2~4中的干混悬颗粒ii的曲线)。

[0246]

(3)向1.5g本发明的干混悬颗粒iii中加入100粒艾普拉唑肠溶微丸e,加入15ml水,搅拌150s,至微丸完全悬浮,然后倒入15ml量筒中,数出0-5ml、5-10ml、10-15ml的量程范围内的肠溶微丸数,每隔1h计算一次,持续12h。同时进行10组试验。计算0-5ml、5-10ml、10-15ml量程内微丸的平均比例(参见图2~4中的干混悬颗粒iii的曲线)。

[0247]

(4)作为干混悬颗粒iv的是现有技术产品,即,使用来自astrazeneca的(oral suspension,规格40mg),将包含埃索美拉唑镁的肠溶微丸从产品的干混悬颗粒中全部除去,然后将100粒埃索美拉唑镁肠溶微丸加入到该颗粒中,加入15ml水,搅拌150s,至微丸完全悬浮,然后倒入15ml量筒中,数出0-5ml、5-10ml、10-15ml的量程范围内的肠溶微丸数,每隔1h计算一次,持续12h。同时进行10组试验。计算0-5ml、5-10ml、10-15ml量程内微丸的比例(参见图2~4中的现有技术nexium干混悬颗粒iv的曲线)。

[0248]

(5)向1.5g本发明的干混悬颗粒i中加入100粒来自astrazeneca的(oral suspension)中的埃索美拉唑镁的肠溶微丸,加入15ml水,搅拌150s,至肠溶微丸完全悬浮,然后倒入15ml量筒中,数出0-5ml、5-10ml、10-15ml的量程范围内的肠溶微丸数,每隔1h计算一次,持续12h。同时进行10组试验。计算0-5ml、5-10ml、10-15ml量程内微丸的平均比例(参见图2~4中的干混悬颗粒ia的曲线)。

[0249]

(6)将100粒来自日本旭化成celphere cp-507微晶纤维素空白丸芯(粒径范围500μm~700μm)加入1.5g本发明的干混悬颗粒ii中,加入15ml水,搅拌150s,至肠溶微丸完全悬浮,然后倒入15ml量筒中,数出0-5ml、5-10ml、10-15ml的量程范围内的肠溶微丸数,每隔1h

计算一次,持续12h。同时进行10组试验。计算0-5ml、5-10ml、10-15ml量程内微丸的平均比例(参见图2~4中的干混悬颗粒iia的曲线)。

[0250]

上述试验的结果如图2~图4所示,结果表明:在0-5ml量程内,由现有技术的干混悬颗粒iv形成的混悬剂中肠溶微丸的比例大于由根据本发明的干混悬颗粒i或ii或iii形成的混悬剂中肠溶微丸的比例,并且随着时间的推移,干混悬颗粒iv形成的混悬剂中肠溶微丸的比例增加较为明显。与之相反,在10-15ml量程内,由干混悬颗粒iv形成的混悬剂中肠溶微丸的比例小于干混悬颗粒i或ii或iii混悬剂中肠溶微丸的比例,并且随着时间的推移,干混悬颗粒iv形成的混悬剂中肠溶微丸的比例越来越小。这些事实说明根据本发明的干混悬颗粒制备的混悬剂/混悬凝胶使得肠溶微丸悬浮时间更久、不易沉降。

[0251]

3.4不同干混悬剂中艾普拉唑肠溶微丸耐酸性测定

[0252]

参照下述测定方法,对本发明干混悬剂和对比例干混悬剂中,艾普拉唑肠溶微丸的耐酸性进行了测定,结果见下表4:

[0253]

测定方法:取含肠溶微丸的干混悬剂,以0.1mol/l盐酸溶液(取浓盐酸9.0ml,加水至1000ml)为溶出介质,转速为每分钟100转,经120分钟时,取出溶出杯,采用抽滤装置过滤溶液,剩余微丸收集到50ml容量瓶中,加入20ml0.05mol/l氢氧化钠溶液,置振荡器中振摇(250转/分钟)20分钟,加30ml甲醇超声10分钟,用水稀释至刻度,摇匀,离心,取上清液。测定微丸中剩余的药物含量,即样品的耐酸性。

[0254]

表4:不同干混悬剂中艾普拉唑肠溶微丸的耐酸性测定结果。

[0255]

时间干混悬剂a-i干混悬剂d-ii干混悬剂e-iii干混悬剂e-v0天97.5%95.5%96.4%95.6%1个月95.6%96.1%95.8%96.8%3个月96.4%95.7%96.5%95.4%6个月94.5%96.0%97.5%94.8%

[0256]

3.5不同干混悬剂中艾普拉唑肠溶微丸溶出度测定

[0257]

参照溶出度与释放度测定方法(通用方法参见《中国药典》2015年版四部通则0931第二法方法1),对本发明干混悬剂和对比干混悬剂中,艾普拉唑肠溶微丸的溶出度进行了测定,结果如下表5:

[0258]

测定方法:

[0259]

取待测样品,以0.1mol/l盐酸溶液(取盐酸9.0ml,加水至1000ml)300ml为溶出介质,转速为每分钟100转,依法操作,经120分钟时,随即在各溶出杯中加入预热至37

±

0.5℃的0.086mol/l磷酸氢二钠溶液(取30.8g磷酸氢二钠和7g吐温80,加水至1000ml)700ml,混匀,转速不变,继续依法操作,经45分钟时取样。

[0260]

供试品溶液:取溶出液适量,滤过,精密量取续滤液5ml,立即精密加入0.15mol/l氢氧化钠溶液1ml,摇匀,滤过,取续滤液作为供试品溶液。

[0261]

对照品溶液:艾普拉唑对照品约10mg,精密称定,置20ml量瓶中,加乙腈适量使溶解,用乙腈稀释至刻度,摇匀,精密量取1ml置100ml量瓶中,用磷酸盐缓冲液(ph6.8)(取0.086mol/l磷酸氢二钠溶液700ml与0.1mol/l盐酸溶液300ml,混匀,即得)稀释至刻度,摇匀,精密量取5ml,立即精密加入0.05mol/l氢氧化钠溶液1ml,摇匀,滤过,取续滤液作为对照品溶液。

[0262]

表5:不同干混悬剂中艾普拉唑肠溶微丸的溶出度测定结果。

[0263]

t/min干混悬剂a-i干混悬剂d

‑ⅱ

干混悬剂e

‑ⅲ

干混悬剂e

‑ⅴ

00%0%0%0%1035.5%38.7%34.5%15.6%1558.4%59.6%46.8%20.5%2079.5%83.5%59.4%29.5%3086.5%96.5%78.5%36.4%4592.5%95.4%91.2%45.9%6093.2%94.6%92.5%60.5%

[0264]

综上,干混悬剂e-v采用对比例中的处方,制得的混悬制剂,尽管耐酸性与本发明的混悬制剂相当,但是溶出度明显减慢,因为壳聚糖用量高,导致凝胶强度太大,影响了微丸的溶出度。

[0265]

由上可以看出,在根据本发明的艾普拉唑干混悬剂中,阴离子性质的凝胶剂与阳离子型聚合物(尤其是壳聚糖及其衍生物)的组合使用,可以使得混悬液快速地达到稳定的粘性水平,所制备的混悬凝胶能让肠溶微丸稳健的悬浮较长时间。更进一步地,对于酸不稳定的质子泵抑制剂,尤其是艾普拉唑,能够提高其溶出度。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1