一种基于可溶性淀粉的栓塞微球及其制备和应用

1.本发明属于微球制备技术领域。更具体地,涉及一种基于可溶性淀粉的栓塞微球及其制备和应用。

背景技术:

2.肝动脉化疗栓塞术(transcatheter arterial chemoem

‑

bolization,tace)在肝细胞癌的治疗中占有重要地位,是目前中晚期肝细胞癌的首选治疗方法,tace成功的关键之处在于栓塞剂的设计,栓塞剂对肿瘤血管进行堵塞,阻断其营养来源和氧气供应。栓塞微球作为一种新型的药物递送、栓塞系统,通过吸附化疗药物的方式经动脉栓塞至病变部位,从而缓慢释放药物,发挥抗癌作用。理论上,载药栓塞微球不仅能实现较高的局部药物浓度,提高tace的治疗效果,还能降低全身系统毒性,逐渐成为本领域的研究热点和重点。

3.根据原料的降解性,栓塞微球可分为可生物降解微球和不可生物降解微球,淀粉微球是一种典型的可生物降解微球,可在血流中的血清淀粉酶作用下逐渐降解,且由于其具有比表面积大、高效低毒、无免疫原性以及定向缓释输送系统等多种优势,被认为是一种理想的靶向药物载体。反相乳液法是制备淀粉微球最常用的方法,其合成工艺简单,反应条件温和、易控制,反应重现性好,如专利cn201810440203.0通过反相乳液法,制备得到了一种具有抗肿瘤作用的肝素淀粉微球血管栓塞剂,但该栓塞剂表面无多孔结构,相应的比表面积也就比较小,直接导致其载药量和包封率有限。

4.因此,寻找一种呈多孔结构的淀粉微球,以增加其载药量和包封率,对栓塞微球制备技术领域具有相当的必要性。

技术实现要素:

5.本发明针对上述现有淀粉微球的不足,提供一种基于可溶性淀粉的栓塞微球及其制备和应用,实现栓塞微球的多孔结构,以提高其载药量和包封率。

6.本发明的目的是提供一种基于可溶性淀粉的栓塞微球。

7.本发明的另一目的是提供上述栓塞微球的制备方法。

8.本发明的又一目的是提供上述栓塞微球在作为/制备药物递送载体中的应用。

9.本发明上述目的通过以下技术方案实现:

10.本发明提供了一种基于可溶性淀粉的栓塞微球,所述栓塞微球由可溶性淀粉、烯烃极性单体、引发剂和交联剂经反相悬浮聚合技术制备得到,其中连续相为油相和表面活性剂,分散相为可溶性淀粉、烯烃极性单体、引发剂和交联剂。

11.本发明利用红外光谱对所述可溶性淀粉的栓塞微球进行分析和鉴定,发现其同时出现了羧基和淀粉的特征峰,说明本发明的制备方法可成功在淀粉微球中引入羧基;本发明还采用光学显微镜和扫描电镜对该栓塞微球进行表征,光学显微镜图显示了栓塞微球的粒径分布均一,分散性好,扫描电镜照片图则显示栓塞微球表面光滑,冻干后呈多孔状,因此栓塞微球的比表面积较大,可有效实现微球的高载药量和高包封率;此外,本发明还利用

溶血实验数据图进行定量计算,发现该栓塞微球的溶血率均低于5%,符合国家标准,表明该栓塞微球不会引起明显的溶血现象,具有生物安全性。

12.本发明通过将烯烃极性单体与可溶性淀粉发生自由基接枝后交联得到栓塞微球,栓塞微球呈丰富的多孔结构,孔隙向微球内部延伸,使其比表面积较大,且栓塞微球表面具有大量的亲水性极性基团,可与药物发生静电吸附作用,实现栓塞微球良好的药物缓释效果。本发明制备得到的栓塞微球对盐酸阿霉素的载药量高达191mg/g,包封率高达96%,有效提高了淀粉栓塞微球的载药量和包封率。

13.优选地,所述可溶性淀粉、烯烃极性单体、引发剂和交联剂的质量比为10:5~10:0.1~0.3:0.1~0.2。

14.最优选地,所述可溶性淀粉、烯烃极性单体、引发剂和交联剂的质量比为10:10:0.2:0.1,见实施例1。

15.优选地,所述烯烃极性单体包括丙烯酸、甲基丙烯酸或2

‑

丙烯酰胺

‑2‑

甲基丙磺酸中的一种或几种。

16.最优选地,所述烯烃极性单体为丙烯酸,见实施例1。

17.优选地,所述可溶性淀粉包括可溶性玉米淀粉、可溶性木薯淀粉、可溶性土豆淀粉或可溶性红薯淀粉中的一种或几种。

18.优选地,所述引发剂包括过硫酸钠、过硫酸铵或过硫酸钾中的一种或几种。

19.优选地,所述交联剂包括环氧氯丙烷、n,n’亚甲基双丙烯酰胺、三偏磷酸钠或戊二醛中的一种或几种。

20.优选地,所述油相包括正己烷、液体石蜡、植物油、煤油或环己烷中的一种或几种。

21.优选地,所述表面活性剂包括span 80、吐温80、span 60或吐温60中的一种或几种。

22.优选地,所述可溶性淀粉、油相和表面活性剂的质量比为1:10~20:0.02~0.5。

23.最优选地,所述可溶性淀粉、油相和表面活性剂的质量比为1:15:0.4,见实施例1。

24.本发明还提供了上述栓塞微球的制备方法,包括如下步骤:

25.s1.将烯烃极性单体、引发剂、交联剂与可溶性淀粉溶液混合,得到分散相;

26.s2.将油相和表面活性剂混合、加热后,得到连续相;

27.s3.将步骤s1所得分散相加入到步骤s2所得连续相中,加热、静置、清洗、干燥得到所述基于可溶性淀粉的栓塞微球。

28.优选地,所述可溶性淀粉溶液的制备方法具体是将可溶性淀粉溶于水,再加入氢氧化钠水溶液混合,即得到所述可溶性淀粉溶液。

29.优选地,步骤s3所述加热为在70~90℃下加热。

30.进一步优选地,步骤s3所述加热时还进行搅拌,所述搅拌的转速为200~700r/min。

31.优选地,步骤s4所述加热为在70~90℃下加热1~3h。

32.进一步优选地,步骤s4所述加热时还进行搅拌,所述搅拌的转速为200~700r/min。

33.优选地,所述清洗为使用有机溶剂、去离子水进行清洗,具体是使用有机溶剂对栓塞微球反复洗涤,离心后再用去离子水反复洗涤,最后经离心完成。

34.进一步优选地,所述有机溶剂为无水乙醇、乙酸乙酯、石油醚或丙酮中的一种或几种。

35.本发明有效提高了淀粉栓塞微球的载药量和包封率,因此,上述栓塞微球在作为/制备药物递送载体中的应用也应在本发明的保护范围内。

36.优选地,所述药物包括盐酸阿霉素。

37.本发明具有以下有益效果:

38.1)本发明通过将烯烃极性单体与可溶性淀粉发生自由基接枝后交联得到栓塞微球,栓塞微球呈丰富的多孔结构,孔隙向微球内部延伸,使其比表面积较大,且栓塞微球表面具有大量的亲水性极性基团,可与药物发生静电吸附作用,实现栓塞微球良好的药物缓释效果。本发明制备得到的栓塞微球对盐酸阿霉素的载药量高达191mg/g,包封率高达96%,有效提高了淀粉栓塞微球的载药量和包封率。

39.2)本发明的栓塞微球粒径为50~500μm,主要分布在100~300μm之间,符合理想栓塞微球的尺寸,栓塞微球圆润,表面光滑,结构稳定。

40.3)本发明的栓塞微球具有可生物降解性、生物相容性、无毒性和无免疫原性等优势,且溶血率均低于5%,符合国家标准,表明该栓塞微球不会引起明显的溶血现象,具有生物安全性。

41.4)本发明的制备方法简单,可在短时间内大量制备,生产效率高,工业化的可行性高,具有良好和广泛的应用前景。

附图说明

42.图1是红外吸收光谱曲线对比图。

43.图2是光学显微镜扫描结果图。

44.图3是扫描电镜结果图。

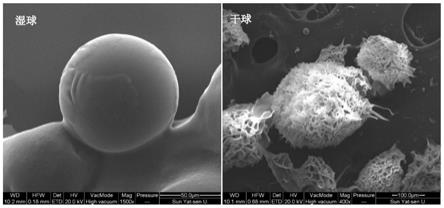

45.图4是溶血实验数据图。

具体实施方式

46.以下结合说明书附图和具体实施例来进一步说明本发明,但实施例并不对本发明做任何形式的限定。除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

47.除非特别说明,以下实施例所用试剂和材料均为市购。

48.实施例1一种基于可溶性淀粉的栓塞微球的制备

49.一、栓塞微球的制备

50.s1.将2g可溶性木薯淀粉溶于20ml水,再加入500μl 0.2mol/l氢氧化钠水溶液混合溶解后,得到可溶性木薯淀粉溶液;

51.s2.将丙烯酸、过硫酸铵、n,n’亚甲基双丙烯酰胺与步骤s1所得可溶性木薯淀粉溶液搅拌混合,得到分散相;(可溶性木薯淀粉:丙烯酸、过硫酸铵、n,n’亚甲基双丙烯酰胺的质量比满足10:10:0.2:0.1);

52.s3.将正己烷和span 80混合后,加热至85℃,搅拌转速为300r/min,得到连续相;(可溶性木薯淀粉、正己烷和span 80的质量比满足1:15:0.4);

53.s4.将步骤s2所得分散相加入到步骤s3所得连续相中,85℃下持续加热、以300r/min的转速搅拌,1h后,静置分层,用乙酸乙酯洗涤微球表面残留的油相,再用去离子水洗涤分离后,经干燥得到所述基于可溶性淀粉的栓塞微球。

54.二、栓塞微球结构与性能测试

55.(1)用红外光谱对本实施例得到的栓塞微球和作为原料的可溶性木薯淀粉进行分析和鉴定,得到图1的红外吸收光谱曲线对比图。从图1可以看出,栓塞微球的红外吸收光谱曲线中同时出现了羧基和淀粉的特征峰,说明本发明的制备方法成功在淀粉微球中引入羧基。

56.(2)用光学显微镜和扫描电镜对本实施例得到的栓塞微球进行表征,得到图2和图3。从图2可看出,该栓塞微球的粒径分布均一,分散性好;从图3可看出,该栓塞微球表面光滑,冻干后呈多孔状;结合图2和图3可发现,该栓塞微球的比表面积较大,说明本发明的制备方法有效实现了栓塞微球的高载药量和高包封率。

57.(3)将本实施例得到的栓塞微球进行溶血实验,首先取新鲜的大鼠血液离心后收集红细胞,用生理盐水稀释得10%红细胞悬液。将生理盐水与红细胞悬液按体积比为1:1的用量混合,作为阴性对照组;取去离子水与红细胞悬液按体积比为1:1的用量混合,作为阳性对照组;将栓塞微球以1mg/ml、3mg/ml、5mg/ml、10mg/ml、15mg/ml分散于红细胞悬液中,作为实验组。对照组和实验组在37℃孵育1h后,在540nm波长下检测吸光度,得到如图4所示的溶血实验数据图,按以下公式计算得到该栓塞微球的溶血率低于5%,符合国家标准,表明该栓塞微球不会引起明显的溶血现象,具有生物安全性。

58.溶血率%=(a

sample

‑

a

0.9%nacl

)

×

100/(a

di water

‑

a

0.9%nacl

)

59.实施例2一种基于可溶性淀粉的栓塞微球的制备

60.s1.将2g可溶性土豆淀粉溶于20ml水,再加入500μl 0.2mol/l氢氧化钠水溶液混合溶解后,得到可溶性土豆淀粉溶液;

61.s2.将甲基丙烯酸、过硫酸钠、三偏磷酸钠与步骤s1所得可溶性土豆淀粉溶液搅拌混合,得到分散相;(可溶性土豆淀粉、甲基丙烯酸、过硫酸钠和三偏磷酸钠的质量比为10:5:0.3:0.2);

62.s3.将液体石蜡和span 60混合后,加热至85℃,搅拌转速为300r/min,得到连续相;(可溶性土豆淀粉、液体石蜡和span 60的质量比满足1:20:0.5);

63.s4.将步骤s2所得分散相加入到步骤s3所得连续相中,85℃下持续加热、以300r/min的转速搅拌,1h后,静置分层,用乙酸乙酯洗涤微球表面残留的油相,再用去离子水洗涤分离后,经干燥得到所述基于可溶性淀粉的栓塞微球。

64.实施例3一种基于可溶性淀粉的栓塞微球的制备方法

65.s1.将2g可溶性玉米淀粉溶于20ml水,再加入500μl 0.2mol/l氢氧化钠水溶液混合溶解后,得到可溶性玉米淀粉溶液;

66.s2.将丙烯酸、过硫酸钾、三偏磷酸钠与步骤s1所得可溶性玉米淀粉溶液搅拌混合,得到分散相;(可溶性玉米淀粉、丙烯酸、过硫酸钾和三偏磷酸钠的质量比为10:10:0.1:0.1);

67.s3.将煤油和span 80混合后,加热至90℃,搅拌转速为200r/min,得到连续相;(可溶性玉米淀粉、煤油和span 80的质量比满足1:10:0.02);

68.s4.将步骤s2所得分散相加入到步骤s3所得连续相中,85℃下持续加热、以300r/min的转速搅拌,1h后,静置分层,用乙酸乙酯洗涤微球表面残留的油相,再用去离子水洗涤分离后,经干燥得到所述基于可溶性淀粉的栓塞微球。

69.实施例4一种基于可溶性淀粉的栓塞微球的制备方法

70.s1.将2g可溶性红薯淀粉溶于20ml水,再加入500μl 0.2mol/l氢氧化钠水溶液混合溶解后,得到可溶性红薯淀粉溶液;

71.s2.将丙烯酸、过硫酸铵、n,n’亚甲基双丙烯酰胺与步骤s1所得可溶性红薯淀粉溶液搅拌混合,得到分散相;(可溶性红薯淀粉:丙烯酸、过硫酸铵、n,n’亚甲基双丙烯酰胺的质量比满足10:6:0.18:0.14);

72.s3.将植物油和吐温80混合后,加热至70℃,搅拌转速为700r/min,得到连续相;(可溶性红薯淀粉、植物油和吐温80的质量比满足1:15:0.4);

73.s4.将步骤s2所得分散相加入到步骤s3所得连续相中,70℃下持续加热、以700r/min的转速搅拌,1h后,静置分层,用乙酸乙酯洗涤微球表面残留的油相,再用去离子水洗涤分离后,经干燥得到所述基于可溶性淀粉的栓塞微球。

74.实施例5一种基于可溶性淀粉的栓塞微球的制备方法

75.s1.将2g可溶性红薯淀粉溶于20ml水,再加入500μl 0.2mol/l氢氧化钠水溶液混合溶解后,得到可溶性红薯淀粉溶液;

76.s2.将丙烯酸、2

‑

丙烯酰胺

‑2‑

甲基丙磺酸、过硫酸铵、环氧氯丙烷与步骤s1所得可溶性红薯淀粉溶液搅拌混合,得到分散相;(可溶性红薯淀粉:丙烯酸:2

‑

丙烯酰胺

‑2‑

甲基丙磺酸、过硫酸铵、环氧氯丙烷的质量比满足10:7.5:2.5:0.25:0.1);

77.s3.将环己烷和吐温60混合后,加热至85℃,搅拌转速为300r/min,得到连续相;(可溶性红薯淀粉、环己烷和吐温60的质量比满足1:15:0.3);

78.s4.将步骤s2所得分散相加入到步骤s3所得连续相中,90℃下持续加热、以200r/min的转速搅拌,1h后,静置分层,用乙酸乙酯洗涤微球表面残留的油相,再用去离子水洗涤分离后,经干燥得到所述基于可溶性淀粉的栓塞微球。

79.对比例1

80.同实施例1的制备方法,区别在于,步骤s2中所述可溶性木薯淀粉与丙烯酸的质量比为10:2.5。

81.对比例2

82.同实施例1的制备方法,区别在于,步骤s2中所述可溶性木薯淀粉与丙烯酸的质量比为10:20。

83.对比例3

84.同实施例2的制备方法,区别在于,步骤s2中所述可溶性土豆淀粉与甲基丙烯酸的质量比为10:2.5。

85.对比例4

86.同实施例2的制备方法,区别在于,步骤s2中所述可溶性土豆淀粉与甲基丙烯酸的质量比为10:20。

87.对比例5

88.同实施例5的制备方法,区别在于,步骤s2中所述可溶性红薯淀粉与丙烯酸、2

‑

丙

烯酰胺

‑2‑

甲基丙磺酸的质量比为10:2.5:1。

89.对比例6

90.同实施例5的制备方法,区别在于,步骤s2中所述可溶性红薯淀粉与丙烯酸、2

‑

丙烯酰胺

‑2‑

甲基丙磺酸的质量比为10:10:10。

91.对比例7

92.同实施例1的制备方法,区别在于,步骤s3和s4所述加热的温度为40℃。

93.对比例8

94.同实施例1的制备方法,区别在于,步骤s3和s4所述加热的温度为120℃。

95.对比例9

96.同实施例1的制备方法,区别在于,步骤s3和s4所述搅拌速度为100r/min。

97.对比例10

98.同实施例1的制备方法,区别在于,步骤s3和s4所述搅拌速度为900r/min。

99.实验例

100.将50mg实施例1~5和对比例1~10制备得到的栓塞微球分别分散到5ml2mg/ml的盐酸阿霉素溶液中,以100rpm/min的转速振摇24h,通过检测溶液中剩余盐酸阿霉素浓度,根据【载药量=栓塞微球中药物质量/栓塞微球质量】和【包封率=栓塞微球中药物质量/药物投入量

×

100%】分别计算得到栓塞微球的载药量和包封率,结果如表1所示:

101.表1

[0102][0103][0104]

从表1可以看出,实施例1~5的载药量和包封率均较高,尤其实施例1最佳;而改变了原料种类、用量或实验参数的对比例1~10无法有效制备得到微球,或在实际应用中不适用于作为栓塞微球使用。说明本发明通过特定控制原料种类、用量以及各步骤的参数,使制备得到的栓塞微球对盐酸阿霉素的载药量高达191mg/g,包封率高达96%,有效提高了淀粉栓塞微球的载药量和包封率。

[0105]

综上所述,本发明制备得到的栓塞微球呈丰富的多孔结构,孔隙向微球内部延伸,使其比表面积较大,且栓塞微球表面具有大量的亲水性极性基团,可与药物发生静电吸附

作用,实现栓塞微球良好的药物缓释效果。本发明制备得到的栓塞微球对盐酸阿霉素的载药量高达191mg/g,包封率高达96%,有效提高了淀粉栓塞微球的载药量和包封率。

[0106]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1