建立聚乙烯链结构与挤出加工性能关系的仿真方法及系统与流程

1.本发明属于高分子绝缘材料计算机仿真技术领域,具体涉及建立聚乙烯链结构与挤出加工性能关系的仿真方法及系统。

背景技术:

2.随着特高压输电、清洁能源等先进技术的快速发展,对高压电缆的绝缘性能提出了更高的要求。聚乙烯,尤其是低密度聚乙烯作为制备高压电缆绝缘的主要基础材料,其挤出加工性能决定了材料最终的绝缘性能。由于低密度聚乙烯的制造工艺复杂,其链结构包括分子量和支化度具有不同程度的分布。然而,分子链结构是影响低密度聚乙烯加工性能的关键因素。目前国内外对聚乙烯分子链结构的表征方式众多,但仅用传统的实验方法无法准确地表征链结构与挤出加工性能之间的关系,严重限制了高性能聚乙烯的研发。

技术实现要素:

3.为解决现有技术中存在的问题,本发明的目的在于提供一种建立聚乙烯链结构与挤出加工性能关系的仿真方法及系统,本发明适用于准确表征具有不同链结构的高分子材料的挤出加工性能,以克服现有存在的问题。

4.本发明采用的技术方案如下:

5.建立聚乙烯链结构与挤出加工性能关系的仿真方法,包括如下过程:

6.对已设计好的聚乙烯分子链分配电荷并进行结构优化,得到优化好的聚乙烯分子链;

7.使用优化好的聚乙烯分子链构建初始周期性边界无定形模型,其中,初始周期性边界无定形模型的密度设置要低于聚乙烯材料的实际密度;

8.对所述初始周期性边界无定形模型进行优化,该优化依次包括结构优化、动力学平衡、退火、弛豫和二次动力学平衡,得到优化后的周期性边界无定形模型;

9.对优化后的周期性边界无定形模型依次进行结构优化、动力学平衡过程以及参数计算,得到聚乙烯链结构的仿真参数;

10.已预建立及已预设定好条件的单螺杆挤出机均化段的有限元仿真模型利用所述聚乙烯链结构的仿真参数计算得到所设计的聚乙烯分子链对应的单螺杆挤出机均化段的加工特性;其中,所述单螺杆挤出机均化段的有限元仿真模型的条件设定包括:选择单螺杆挤出机均化段的有限元仿真模型中分别表示流体黏度对剪切速率的依赖性的本构方程和流体黏度对温度的依赖性的本构方程,根据聚乙烯单螺杆挤出机的实际加工条件设定已预建立的单螺杆挤出机均化段的有限元仿真模型中流道部分的流动边界条件和温度边界条件。

11.优选的,对所述初始周期性边界无定形模型进行动力学平衡时,选择正则系综,设置温度,保持温度和体积不变,执行预设时间。

12.优选的,对所述初始周期性边界无定形模型进行退火时,设置退火温度和压力,选

择等温等压系综,设定退火循环次数以及每次退火执行时间。

13.优选的,对所述初始周期性边界无定形模型进行二次动力学平衡时,选择正则系综,设置温度和压力,保持温度和体积不变,执行预设时间。

14.优选的,对优化后的周期性边界无定形模型进行结构优化的条件与对所述初始周期性边界无定形模型进行结构优化条件相同;对优化后的周期性边界无定形模型进行动力学平衡过程的条件与对所述初始周期性边界无定形模型进行动力学平衡以及二次动力学平衡时的条件相同。

15.优选的,对优化后的周期性边界无定形模型进行参数计算时,使用反向非平衡动力学方法进行参数计算,得到的聚乙烯链结构的仿真参数包括导热系数、等压热容、密度、零切黏度和松弛时间。

16.优选的,所述单螺杆挤出机均化段的有限元仿真模型中表示流体黏度对剪切速率的依赖性的本构方程采用bird-carreau模型,所述单螺杆挤出机均化段的有限元仿真模型中表示流体黏度对温度的依赖性的本构方程采用approximate arrhenius定律;

17.设定单螺杆挤出机均化段的有限元仿真模型中流道部分的流动边界条件时,将流道入口设为自由流动,流道出口设为法向应力由压力控制,并采用演变算法,流道内壁为笛卡尔转速,与螺杆转速一致,流道外壁无滑移;

18.设定单螺杆挤出机均化段的有限元仿真模型中流道部分的温度边界条件时,将流道入口设为固定温度,流道出口为自由流体,流道内壁为绝热,外壁为固定温度。

19.本发明还提供了一种建立聚乙烯链结构与挤出加工性能关系的系统,包括:

20.第一优化模块:用于对已设计好的聚乙烯分子链分配电荷并进行结构优化,得到优化好的聚乙烯分子链;

21.初始周期性边界无定形模型构件模块:用于使用优化好的聚乙烯分子链构建初始周期性边界无定形模型,其中,初始周期性边界无定形模型的密度设置要低于聚乙烯材料的实际密度;

22.第二优化模块:用于对所述初始周期性边界无定形模型进行优化,该优化依次包括结构优化、动力学平衡、退火、弛豫和二次动力学平衡,得到优化后的周期性边界无定形模型;

23.优化计算模块:用于对优化后的周期性边界无定形模型依次进行结构优化、动力学平衡过程以及参数计算,得到聚乙烯链结构的仿真参数;

24.仿真计算模块:用于利用已预建立及已预设定好条件的单螺杆挤出机均化段的有限元仿真模型利用所述聚乙烯链结构的仿真参数计算得到所设计的聚乙烯分子链对应的单螺杆挤出机均化段的加工特性;其中,所述单螺杆挤出机均化段的有限元仿真模型的条件设定包括:选择单螺杆挤出机均化段的有限元仿真模型中分别表示流体黏度对剪切速率的依赖性的本构方程和流体黏度对温度的依赖性的本构方程,根据聚乙烯单螺杆挤出机的实际加工条件设定已预建立的单螺杆挤出机均化段的有限元仿真模型中流道部分的流动边界条件和温度边界条件。

25.本发明还提供了一种电子设备,包括:

26.一个或多个处理器;

27.存储装置,其上存储有一个或多个程序;

28.当所述一个或多个程序被所述一个或多个处理器执行时,使得所述一个或多个处理器实现本发明如上所述的建立聚乙烯链结构与挤出加工性能关系的仿真方法。

29.本发明还提供了一种存储介质,其上存储有计算机程序,其中,所述计算机程序被处理器执行时实现本发明如上所述的建立聚乙烯链结构与挤出加工性能关系的仿真方法。

30.本发明具有如下有益效果:

31.本发明建立聚乙烯链结构与挤出加工性能关系的仿真方法中,已设计好的聚乙烯分子链具有结构灵活精确的特点,本发明的聚乙烯分子链的设计、周期性边界无定形模型的建立与优化过程、模型本征参数的计算方法和有限元仿真条件基本与实际相符,保证了计算的准确性、可靠性和普适性。通过材料本征特性参数将分子模拟技术和有限元仿真方法耦合,可准确提供聚乙烯分子链结构与挤出加工性能的关系,避免实际实验的耗费与误差。本发明利用分子模拟可以准确地描述分子链结构与材料性能的关系,有限元仿真可以描述材料特性与挤出加工性能的关系,同时,仿真技术可有效避免不必要的实验损耗与误差。本发明可以应用至高分子绝缘计算机仿真领域,对准确建立高分子材料链结构与挤出加工性能的关联性具有较大的使用价值。

附图说明

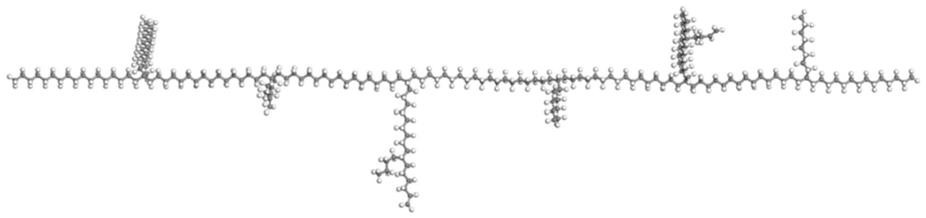

32.图1为本发明实施例1的聚乙烯分子链,聚合度为60,支化度为0.2;

33.图2为本发明实施例1的聚合度为60聚乙烯的周期性边界无定形模型;

34.图3为本发明实施例1的聚乙烯在单螺杆挤出机均化段的温度分布图;

35.图4为本发明实施例1的聚乙烯在单螺杆挤出机均化段的剪切黏度分布图。

36.图5为本发明实施例2的聚乙烯分子链,聚合度为90,支化度为0.2;

37.图6为本发明实施例2的聚合度为90聚乙烯的周期性边界无定形模型;

38.图7为本发明实施例2的聚乙烯在单螺杆挤出机均化段的温度分布图;

39.图8为本发明实施例2的聚乙烯在单螺杆挤出机均化段的剪切黏度分布图。

具体实施方式

40.下面结合附图和实施例对本发明的实施方式做进一步详细描述:

41.本发明建立聚乙烯链结构与挤出加工性能关系的仿真方法,以不同分子量的聚乙烯分子链为例,通过分子模拟软件,设计两种支化度相同分子量不同的聚乙烯分子链,严格控制模型的结构优化和动力学平衡过程,计算两种聚乙烯分子链对应的周期性边界无定形模型的材料参数,将分子模拟计算的材料参数作为有限元仿真的输入参数,保证单螺杆挤出机均化段几何参数和边界条件一致。

42.具体的,本发明建立聚乙烯链结构与挤出加工性能关系的仿真方法包括以下步骤:

43.1)使用materials studio(ms)软件设计聚乙烯分子链,给聚乙烯分子链分配电荷并对其进行结构优化,使用优化好的聚乙烯分子链构建初始周期性边界无定形模型,初始周期性边界无定形模型的密度设置要低于聚乙烯材料的实际密度;使用ms软件可准确调控聚乙烯分子链的链结构,包括分子量和支化度。

44.2)在ms软件中对步骤1)中的初始周期性边界无定形模型进行优化,包括结构优

化、动力学平衡、退火、弛豫和二次动力学平衡,得到优化后的周期性边界无定形模型;其中,使用ms软件控制不同的初始周期性边界无定形模型的结构优化与动力学优化过程一致,仿真温度和压力设置均与实际单螺杆挤出机均化段的加工条件相同;

45.3)将步骤2)中优化后的周期性边界无定形模型导入到large-scale atomic/molecular massively parallel simulator(lammps)软件中,然后在lammps软件中对该模型执行结构优化和动力学平衡过程,保持优化条件与步骤2)一致,使用反向非平衡动力学方法对该优化后的周期性边界无定形模型进行参数计算,计算得到的参数包括导热系数、等压热容、密度、零切黏度和松弛时间;

46.4)分别建立单螺杆挤出机均化段的螺杆和流道的几何模型,使用有限元方法分别对螺杆部分和流道部分的几何模型进行网格单元划分,再使用网格重叠技术将划分好网格单元的螺杆和流道部分进行网格单元组合;其中,流道部分长度在入口和出口处均比螺杆大5-15mm,螺杆部分使用四面体单元进行网格单元划分,流道部分使用六面体单元进行网格单元划分;

47.5)将步骤3)中的周期性边界无定形模型参数计算结果作为有限元仿真的材料参数输入,再选择本构方程分别表示流体黏度对剪切速率的依赖性和流体黏度对温度的依赖性,根据聚乙烯单螺杆挤出机的实际加工条件,对单螺杆挤出机均化段的流道部分进行流动边界条件和温度边界条件设置,其中,流道部分的流动边界条件、温度边界条件以及螺杆部分的转速、转向设置与聚乙烯单螺杆挤出机的实际加工条件一致;将单螺杆挤出机均化段的螺杆部分定义为转动区域,设置螺杆的材料参数、转速和转向,仿真结束后,获得具有不同分子链结构的聚乙烯对应的单螺杆挤出机均化段的加工特性。

48.以相同支化度不同分子量的聚乙烯分子链为例,通过分子模拟软件,设计两种支化度相同分子量不同的聚乙烯分子链,严格控制模型的结构优化和动力学优化过程相同,计算两种聚乙烯分子链对应的周期性边界无定形模型的材料参数,将周期性边界无定形模型的材料参数计算结果作为有限元仿真的输入参数,保证单螺杆挤出机均化段结构参数、边界条件与实际加工条件一致。与聚乙烯分子量小的模型对比,聚乙烯分子量大的模型在单螺杆挤出机中的温度和黏度分布范围明显要高,局部温度和黏度差异大。本发明借助计算机仿真技术,提供了一种建立聚乙烯链结构与挤出加工性能关系的仿真方法,避免了不必要的实验耗费与误差,为从分子链结构设计角度来提高低密度聚乙烯电缆绝缘料挤出加工性能提供了新的方法,同时该方法也可推广应用到其他类似的高分子材料中。

49.实施例1

50.本实施例中,聚乙烯分子链的聚合物为60,支化度为0.2,分子动力学计算中长程相互作用力的截断距离为动力学优化过程使用控压方式选择berendsen方法,控温方式选择andersen方法,力场设置为compass ii力场,电荷设置为当前分配电荷,静电力计算方法选择ewald方法,范德华力计算方法选择atom based方法;有限元模拟中流场采用pacard迭代收敛法,温度场采用upwinding插值法。

51.本实施例建立聚乙烯链结构与挤出加工性能关系的仿真方法包括以下步骤:

52.1)如图1所示,使用ms软件设计聚合度为60和支化度为0.2的聚乙烯分子链,给聚乙烯分子链分配电荷并进行结构优化,结构优化算法设为smart,如图2所示,选取10条聚乙烯分子链构建初始周期性边界无定形模型,其初始密度设置为0.4g/cm3,低于聚乙烯材料

的实际密度;

53.2)在ms软件中对步骤1)中的初始周期性边界无定形模型进行优化,包括结构优化、动力学平衡、退火、弛豫和二次动力学平衡,得到优化后的周期性边界无定形模型;具体包括:

54.(a)在ms软件中对步骤1)中的初始周期性边界无定形模型进行结构优化,结构优化算法设为smart;

55.(b)在ms软件中对结构优化后的周期性边界无定形模型进行动力学平衡,选择正则系综,设置温度为393k,保持温度和体积不变,执行200ps;

56.(c)在ms软件中对平衡后的周期性边界无定形模型进行退火优化,设置温度为393-593k,压力为20mpa,选择等温等压系综,退火循环次数为15次,每次执行时间为100ps;

57.(d)选取步骤(c)退火过程中能量最低的周期性边界无定形模型,在ms软件中对该模型进行动力学驰豫,设置温度为393k,压力为20mpa,选择等温等压系综,执行500ps;

58.(e)在ms软件中对驰豫后的周期性边界无定形模型进行二次动力学平衡,选择正则系综,设置温度为393k和压力为20mpa,保持温度和体积不变,执行500ps;

59.3)将步骤2)中优化后的周期性边界无定形模型导入到lammps软件中,然后在lammps软件中对该模型执行结构优化和动力学平衡过程,保持优化条件与步骤2)一致,使用反向非平衡动力学方法对优化后的周期性边界无定形模型的参数进行计算,包括导热系数为0.196w/(m

·

k)、等压热容为2190j/(kg

·

k)、密度为0.802kg/m3、零切黏度为2.46

×

107mpa

·

s和松弛时间为9.7s;

60.4)分别建立单螺杆挤出机均化段的螺杆和流道的几何模型,使用有限元方法分别对螺杆部分和流道部分的几何模型进行网格单元划分,再使用网格重叠技术将划分好网格单元的螺杆和流道部分进行网格单元组合;具体包括:

61.(a)建立单螺杆挤出机均化段的螺杆和流道的几何模型,流道长为100mm,直径为60mm,螺杆长度为80mm,直径为46mm,螺棱深度为12mm,螺深宽度为10mm,螺距为30mm;

62.(b)使用有限元方法对单螺杆挤出机均化段的几何模型进行网格单元划分,螺杆部分使用3mm四面体网格单元,流道部分使用2mm六面体网格单元,使用网格重叠技术将划分好网格单元的螺杆和流道进行组合;

63.5)将步骤3)中的周期性边界无定形模型参数计算结果作为有限元仿真的材料参数输入,再选择本构方程分别表示流体黏度对剪切速率的依赖性和流体黏度对温度的依赖性,根据聚乙烯单螺杆挤出机的实际加工条件,对单螺杆挤出机均化段的流道部分进行流动边界条件和温度边界条件设置;将单螺杆挤出机均化段的螺杆部分定义为转动区域,设置螺杆的材料参数、转速和转向,仿真结束后,获得具有不同分子链结构的聚乙烯对应的单螺杆挤出机均化段的加工特性。具体包括:

64.(a)将步骤3)中的周期性边界无定形模型参数计算结果作为有限元模拟的材料参数输入,选择bird-carreau模型表示流体黏度对剪切速率的依赖性,选择approximate arrhenius定律表示流体黏度对温度的依赖性;

65.(b)对步骤4)中的单螺杆挤出机均化段的流道部分进行流动边界条件设置,入口为自由流动,出口为法向应力由压力控制,并采用演变算法,内壁为笛卡尔转速,与螺杆转速一致,外壁无滑移;

66.(c)对步骤4)中的单螺杆挤出机均化段的流道部分进行温度边界条件设置,入口为固定温度383k,出口为自由流体,内壁为绝热,外壁为固定温度393k;

67.(d)将单螺杆挤出机均化段的螺杆部分定义为转动区域,旋转轴坐标为(0,0,0)和(0,0,1),并设置转速为-60r/min,密度为7870kg/m3,导热系数为40w/(m

·

k),仿真结束后,获得聚合度为60聚乙烯分子链结构对应的加工特性。

68.作为一种实施例,本发明利用以上步骤,得到了图3为本发明分子链聚合度为60的聚乙烯,在单螺杆挤出机均化段的温度分布图,图4为本发明分子链聚合度为60的聚乙烯,在单螺杆挤出机均化段的剪切黏度分布图。

69.实施例2

70.本实施例中,聚乙烯分子链的聚合物为90,支化度为0.2,分子动力学计算中长程相互作用力的截断距离为动力学优化过程使用控压方式选择berendsen方法,控温方式选择andersen方法,力场设置为compass ii力场,电荷设置为当前分配电荷,静电力计算方法选择ewald方法,范德华力计算方法选择atom based方法;有限元模拟中流场采用pacard迭代收敛法,温度场采用upwinding插值法。

71.本实施例建立聚乙烯链结构与挤出加工性能关系的仿真方法包括以下步骤:

72.1)如图5所示,使用ms软件设计聚合度为90和支化度为0.2的聚乙烯分子链,给聚乙烯分子链分配电荷并进行结构优化,结构优化算法设为smart,如图6所示,选取10条聚乙烯分子链构建初始周期性边界无定形模型,其初始密度设置为0.4g/cm3,低于聚乙烯材料的实际密度;

73.2)在ms软件中对步骤1)中的初始周期性边界无定形模型进行优化,包括结构优化、动力学平衡、退火、弛豫和二次动力学平衡,得到优化后的周期性边界无定形模型;具体包括:

74.(a)在ms软件中对步骤1)中的初始周期性边界无定形模型进行结构优化,结构优化算法设为smart;

75.(b)在ms软件中对结构优化后的周期性边界无定形模型进行动力学平衡,选择正则系综,设置温度为393k,保持温度和体积不变,执行200ps;

76.(c)在ms软件中对平衡后的周期性边界无定形模型进行退火优化,设置温度为393-593k,压力为20mpa,选择等温等压系综,退火循环次数为15次,每次执行时间为100ps;

77.(d)选取步骤(c)退火过程中能量最低的周期性边界无定形模型,在ms软件中对该模型进行动力学驰豫,设置温度为393k,压力为20mpa,选择等温等压系综,执行500ps;

78.(e)在ms软件中对驰豫后的周期性边界无定形模型进行二次动力学平衡,选择正则系综,设置温度为393k和压力为20mpa,保持温度和体积不变,执行500ps;

79.3)将步骤2)中优化后的周期性边界无定形模型导入到lammps软件中,然后在lammps软件中对该模型执行结构优化和动力学平衡过程,保持优化条件与步骤2)一致,使用反向非平衡动力学方法对优化后的周期性边界无定形模型的参数进行计算,包括导热系数为0.201w/(m

·

k)、等压热容为2346j/(kg

·

k)、密度为0.806kg/m3、零切黏度为3.84

×

107mpa

·

s和松弛时间为12.5s;

80.4)分别建立单螺杆挤出机均化段的螺杆和流道的几何模型,使用有限元方法分别对螺杆部分和流道部分的几何模型进行网格单元划分,再使用网格重叠技术将划分好网格

单元的螺杆和流道部分进行网格单元组合;具体包括:

81.(a)建立单螺杆挤出机均化段的螺杆和流道的几何模型,流道长为100mm,直径为60mm,螺杆长度为80mm,直径为46mm,螺棱深度为12mm,螺深宽度为10mm,螺距为30mm;

82.(b)使用有限元方法对单螺杆挤出机均化段的几何模型进行网格单元划分,螺杆部分使用3mm四面体网格单元,流道部分使用2mm六面体网格单元,使用网格重叠技术将划分好网格单元的螺杆和流道进行组合;

83.5)将步骤3)中的周期性边界无定形模型参数计算结果作为有限元仿真的材料参数输入,再选择本构方程分别表示流体黏度对剪切速率的依赖性和流体黏度对温度的依赖性,根据聚乙烯单螺杆挤出机的实际加工条件,对单螺杆挤出机均化段的流道部分进行流动边界条件和温度边界条件设置;将单螺杆挤出机均化段的螺杆部分定义为转动区域,设置螺杆的材料参数、转速和转向,仿真结束后,获得具有不同分子链结构的聚乙烯对应的单螺杆挤出机均化段的加工特性。具体包括:

84.(a)将步骤3)中的周期性边界无定形模型参数计算结果作为有限元模拟的材料参数输入,选择bird-carreau模型表示流体黏度对剪切速率的依赖性,选择approximate arrhenius定律表示流体黏度对温度的依赖性;

85.(b)对步骤4)中的单螺杆挤出机均化段的流道部分进行流动边界条件设置,入口为自由流动,出口为法向应力由压力控制,并采用演变算法,内壁为笛卡尔转速,与螺杆转速一致,外壁无滑移;

86.(c)对步骤4)中的单螺杆挤出机均化段的流道部分进行温度边界条件设置,入口为固定温度383k,出口为自由流体,内壁为绝热,外壁为固定温度393k;

87.(d)将单螺杆挤出机均化段的螺杆部分定义为转动区域,旋转轴坐标为(0,0,0)和(0,0,1),并设置转速为-60r/min,密度为7870kg/m3,导热系数为40w/(m

·

k),仿真结束后,获得聚合度为60聚乙烯分子链结构对应的加工特性。

88.作为一种实施例,本发明利用以上步骤,得到了图7为本发明分子链聚合度为90的聚乙烯,在单螺杆挤出机均化段的温度分布图,图8为本发明分子链聚合度为90的聚乙烯,在单螺杆挤出机均化段的剪切黏度分布图。

89.对比两个实施例,本发明通过分子模拟软件可精准调控聚乙烯分子链结构,单螺杆挤出加工有限元模拟条件与实际加工条件基本相符,分子量大的聚乙烯模型的温度和黏度分布范围比分子量小的聚乙烯要宽,局部分布差异明显,准确直观地建立聚乙烯分子链结构与挤出加工性能的关联性,并且可以避免实际实验中不必要的耗费与误差。从上述内容可知,本发明通过分子模拟软件,可以准确设计不同链结构的聚乙烯分子,严格控制分子模型结构优化、动力学平衡过程和参数的计算方法,将分子模拟计算结果作为有限元仿真的输入参数,使用相同的单螺杆挤出机均化段结构参数和边界条件。可以获得不同分子链结构聚乙烯对应的挤出加工性能。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1